Изобретение относится к черной металлургии, а конкретнее к производству чугуна в доменной печи.

При организации выплавки чугуна в доменной печи решаются задачи сокращения расхода дефицитного и дорогостоящего кокса из каменного угля и охраны окружающей среды. Практикуются замена части металлургического кокса другими видами топлива, а также вовлечение в плавку мелких фракций кокса.

Известна шихта для получения высококремнистого чугуна в доменной печи, содержащая агломерат, окатыши, известняк, шлак силикомарганца, металлическую стружку, кокс, отходы производства угольного концентрата с содержанием углерода 15-25% и отношением углерода к кремнию 0,25-0,5 (см. авторское свидетельство СССР, 863645, кл. С 21 В 3/00, 1981 г.).

К причинам, препятствующим достижению указанного ниже технического результата при использовании указанной шихты, относится то, что в шихте не применяется кокс фракции менее 10 мм, дополнительное топливо имеет низкое (15-25%) содержание углерода, имеют место затраты на доставку отходов и их складирование.

Известен способ доменной плавки, предусматривающий загрузку через колошник кокса, каменного угля, рудной части шихты, причем каменный уголь загружают периодически при сохранении постоянной среднесуточной доли угля в топливной части шихты, при этом периоды работы печи с загрузкой каменного угля и без него поддерживают, равным времени пребывания шихты в печи, 5-8 часов (см. авторское свидетельство СССР, 1120020, кл. С 21 В 3/00, 1984 г.).

К причине, препятствующей достижению указанного ниже технического результата при осуществлении известного способа, относится то, что в известном способе не используют кокс фракции менее 10 мм.

Известен способ доменной плавки, включающий загрузку через колошник подач, состоящих из кокса, рудной шихты и каменного угля, вводимого в печь с периодом, равным времени пребывания шихты в печи при заданном массовом отношении угля к коксу, причем загрузка подач с каменным углем производится с периодом времени пребывания шихты в печи до величины произведения времени пребывания шихты на отношение насыпных весов кокса и угля и отношение периодов загрузки подач с каменным углем и подач с коксом поддерживают, равным произведению массового отношения К угля к коксу на коэффициент замены кокса углем (см. авторское свидетельство СССР, 158591, кл. С 21 В 3/00, 1985).

Причиной, препятствующей достижению указанного ниже технического результата, является то, что в способе не применяют кокс фракции менее 10 мм.

Известен способ доменной плавки, включающий частичную замену кокса каменным углем, загружаемым с шихтой, в котором контролируют содержание кремния в чугуне на выпусках и при нахождении его в пределах 0,5-3,6%, загружают в печь каменный уголь в количестве, пропорциональном содержанию кремния в чугуне и определяемом по зависимости y=50-1,39(Si-0,5), где y - расход угля, % от массы кокса; Si - содержание кремния в чугуне; 5,0 - расход угля, % при содержании кремния в чугуне, равном 0,5; 1,39 - рекомендуемое изменение расхода угля при изменении содержания кремния в чугуне на 1% (см. авторское свидетельство СССР, 1686004, кл. С 21 В 3/00, 1991).

Причиной, препятствующей достижению указанного ниже технического результата, является то, что в способе не используют кокс фракции менее 10 мм.

Известен способ доменной плавки, в котором через воздушные фурмы вдувают измельченный уголь с 80,5% углерода в количестве 128-161 кг/т чугуна, загружают кокс фракции +20 мм, железорудные материалы и смесь коксовой мелочи 10-20 мм с железорудными материалами, причем смесь загружают отдельной подачей и расход коксовой мелочи держат 13 кг/т чугуна при общем расходе кокса 328-481 кг/т чугуна, включая коксовую мелочь (см. К.X. Петерс, Е. Мендель, М. Петерм и др.//Работа крупной доменной печи на коксе разных сортов с вдуванием большого количества угля/ Черные металлы - 1989. - 22 - с. 18-25).

Недостатком указанного способа, препятствующего достижению указанного ниже технического результата, является то, что фракция кокса менее 10 мм в печь не подается.

Известен способ доменной плавки с раздельной загрузкой двух фракций кокса и агломерата с подачей крупного кокса в осевую часть и мелкого кокса и агломерата в периферийную часть печи с расположением мелкого кокса между слоями агломерата, причем минимальная крупность агломерата снижена до 3 мм и коксика до 4 мм/см (Длительная эффективная работа доменной печи завода Sakai /третья кампания/ //Nippon Steel Techn. Rept. - 1989 - 43 - С. 41-53. - РЖ металлургия - 1990 - реф. 10 В 299).

Причиной, препятствующей достижению указанного ниже технического результата является то, что в известном способе кокс крупностью менее 4 мм не используют.

Известен способ ведения доменной печи, включающий послойную загрузку кокса фракции более 25 мм и железорудных материалов с различной основностью, смешивание части железорудного сырья, предпочтительно низкоосновного, с коксом фракции 10-25 мм, причем его относительную массу К10-15 в смеси определяют по зависимости К10-15=0,1 (t ф.во - t ф.но)x(1,5...2,5), где t ф.во, t ф.но - соответственно температура начала фильтрации высокоосновного и низкоосновного компонента; 1,5...2,5 - расход кокса на каждые 10oС повышения температуры сверх 1300oС (см. авторское свидетельство СССР, 158337, кл. С 21 В 5/00, 1990).

К причине, препятствующей достижению указанного ниже технического результата, при использовании известного способа относится то, что в плавке не загружают кокс фракции менее 10 мм.

Известен способ, в котором фракции 10-40 мм кокса загружают в печь с железорудной частью шихты. Мелкие фракции кокса загружают раздельно в рудные бункера и транспортируют в скип вагон-весами или транспортером. При загрузке вагон-весами мелкие фракции набираются по заданному весу после набора половины рудной части подачи. При транспортерной загрузке мелкие фракции кокса дозируются на транспортер также после загрузки половины рудной части подачи (см. авторское свидетельство СССР, 253081, кл. С 21 В 3/00 1969) (принят за прототип).

Недостатком известного способа, препятствующим достижению указанного ниже технического результата, является то, что при его осуществлении в доменной печи не используется кокс фракции менее 10 мм.

Сущность изобретения заключается в следующем.

При загрузке в доменную печь металлургический кокс подвергается грохочению с отсевом фракции менее 20 или 25 мм, в свою очередь рассеиваемую на фракцию 10-25/20/мм, которая может быть использована в доменной печи или у других потребителей, и фракцию менее 10 мм, которая направляется обычно на аглофабрику, а частично потребляется в доменном цехе для изготовления желобной массы для футеровки желобов литейного двора доменной печи.

Для производства желобной массы кокс измельчают до крупности менее 3-4 мм, смешивают со связующими.

Например, для доменных печей Новолипецкого меткомбината желобная масса может изготавливаться следующими способами:

1) из молотого кокса (90%) и лигносульфонатной связки (спиртовой барды) - отхода бумажно-целлюлозного производства (желобная масса содержит около 82% углерода);

2) из молотого кокса, огнеупорной глины, каменноугольного пека (масса содержит около 70% углерода).

Футеровку желобов литейного двора доменной печи выполняют уплотнением желобной массы с последующей сушкой. Во время эксплуатации желобная масса спекается под действием высоких температур чугуна и шлака. При извлечении из желобов отработанная футеровка представляет собой монолитные куски размером до 2х1х0,3 м, которые извлекаются из главного желоба на закладных решетках (решетки устанавливают в желоб перед подачей в него массы при изготовлении футеровки). Отслужившая футеровка по сравнению с исходной претерпевает изменения только в поверхностном слое контакта с жидкими продуктами - окисляется, а в остальном это исходный материал, служба которого протекала при температуре около 700oС. При измельчении до кусков менее 150 мм футеровка, содержащая практически более 50% углерода, может служить дополнительным топливом в доменной печи. В настоящее время отслужившая футеровка направляется в отвал, увеличивая размеры техногенных свалок комбината, засоряя окружающую среду. За эксплуатацию земли под свалку предприятие вносит соответствующую плату.

Технический результат - применение в доменной плавке кокса фракции менее 10 мм, сокращение вредного воздействия доменного производства на окружающую среду уменьшением количества неутилизируемых отходов.

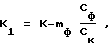

Указанный технический результат достигается тем, что в известном способе ведения доменной печи, включающем загрузку части углеродосодержащего топлива через рудные бункеры, транспортировку конвейером этой части топлива в скип или на конвейер подачи шихты на колошник, причем топливо набирается по заданному весу после набора половины рудной части подачи, особенность состоит в том, что в качестве топлива, загружаемого через рудные бункеры, применяется отслужившая футеровка желобов литейного двора доменной печи. Особенностью является также то, что применяется отслужившая футеровка желобов литейного двора с содержанием углерода более 50%. Следующая особенность заключается в том, что массу футеровки в подачу определяют как отношение массы Мф суточного поступления футеровки в рудные бункеры к количеству П подач, загружаемых в печь за сутки, а массу К1 кокса в подачу назначают из расчета

где К - масса кокса в подачу до начала загрузки футеровки в печь;

Сф, Ск - содержание углерода в футеровке и коксе, соответственно, %.

Опробование отработавшей футеровки желобов литейного двора доменной печи, для изготовления которой применялась желобная масса из измельченного кокса фракции менее 10 мм, огнеупорной глины и каменноугольного пека, показало, что футеровка содержит в среднем 68,8% углерода, 28,05% золы, 2,49% летучих, 0,66% серы. Кажущаяся плотность футеровки около 0,953 г/см3 (у кокса кажущаяся плотность 0,85-0,95 г/см3 (см.: Технолог-доменщик. Справочник /Волков Ю.П., Шпарбер Л.Я., Гусаров А.К. - М.: Металлургия - 1986 - С. 39).

При загрузке футеровки в доменную печь в смеси с железорудными материалами ее углерод при опускании шихты в нижнюю часть печи расходуется на восстановление железа подобно углероду кокса, часть, вследствие истирания кусков и разрушения, переходит в колошниковую пыль в виде частиц кокса менее 1 мм. Колошниковая пыль передается на аглофабрику для утилизации. В результате поступление углерода кокса фракции менее 10 мм обеспечивается для участия в металлургическом производстве и сокращается поступление отработавшей футеровки желобов доменной печи на свалку.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, состоят в следующем.

Отслужившая футеровка после извлечения из главного желоба в виде монолитных кусков 2х1х0,3 м измельчается до кусков менее 10 мм известными способами, например, отбойным молотком или машиной для разрушения футеровки чугуновозных ковшей, снабженной пневмодолотом, загружается в агловоз с автоматической выгрузкой, транспортируется на бункеры доменной печи, выгружается в отдельный рудный бункер, откуда дозируется для смешивания с рудной частью подачи.

При массе Мф суточного поступления футеровки в рудные бункеры и суточном количестве П подач, загружаемых в печь, массу футеровки в подачу определяют как отношение  массу К1 кокса в подачу назначают из расчета

массу К1 кокса в подачу назначают из расчета

где К - масса кокса в подачу до начала загрузки футеровки в печь;

Сф, Ск - содержание углерода в футеровке и коксе, соответственно, %.

Пример. Для загрузки в рудные бункера выгружается отработанная футеровка желобов литейного двора доменной печи с содержанием углерода 68,8%. Железорудная часть подачи состоит из 20 т, в печь загружается 170 подач в сутки и выплавляется 2000 т чугуна, расход желобной массы 2,5 кг/т чугуна, причем выход футеровки для загрузки в печь составляет 70%.

Масса Мф суточного поступления футеровки для загрузки составляет 2000х2,5х70:100=3500 (кг/сутки).

Масса mф футеровки в подачу составляет 3500:170=20,588 (кг/подача) или 1,75 кг/т чугуна.

Для снижения ошибки при взвешивании футеровки загрузку футеровки назначают в количестве 3000 кг/подача и загружают в каждую 15-ю подачу (300: 20,59=14,57), дозируя после набора 10 т рудной части подачи.

При содержании углерода в коксе 87,0% и массе К кокса в подачу до загрузки футеровки 5,3 т масса К1 кокса при загрузке футеровки

К1=5,3-0,3х68,8:87,0=5,062 (т)

принимается для загрузки в каждую 15-ю подачу 5,1 т.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условия:

- средство, воплощающее заявленный способ, при его осуществлении предназначено для использования в промышленности, а именно в черной металлургии, для выплавки чугуна в доменной печи;

- для заявленного способа в том виде, в котором он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2167202C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164242C2 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235788C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2342440C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2255114C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2119958C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2283872C1 |

Изобретение относится к черной металлургии и предназначено для выплавки чугуна в доменной печи. Способ заключается в том, что отслужившую футеровку желобов литейного двора доменной печи, содержащую углерода более 50%, загружают в печь с рудной частью шихты, причем футеровку загружают в рудные бункеры печи, набирают после набора половины рудной части подачи и транспортируют конвейером в скип или на конвейер подачи шихты на колошник. Массу mф футеровки в подачу определяют как отношение массы Мф суточного поступления футеровки в рудные бункера к количеству П подач, загружаемых в печь за сутки, а массу К1 кокса в подачу назначают из расчета К1 = К - mф • Сф/Ск, где К - масса кокса в подаче до начала загрузки футеровки в печь; Сф, Ск - содержание углерода в футеровке и коксе соответственно. При использовании изобретения обеспечивается сокращение вредного воздействия доменного производства на окружающую среду. 2 з.п. ф-лы.

где К - масса кокса в подаче до начала загрузки отслужившей футеровки в печь;

Сф, Ск - содержание углерода в отслужившей футеровке и коксе соответственно.

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 0 |

|

SU253081A1 |

| Способ ведения доменной плавки | 1988 |

|

SU1585337A1 |

| Способ загрузки доменной печи | 1984 |

|

SU1235899A1 |

| Способ доменной плавки | 1989 |

|

SU1708856A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| ЖИДКОЕ ТОПЛИВО | 1999 |

|

RU2150488C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2002-06-27—Публикация

2000-12-14—Подача