Изобретение относится к горному делу и может быть использовано для образования ориентированной трещины флюидоразрывом горной породы через скважину с целью расслоения труднообрушаемой кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки.

Известно устройство для образования направленных трещин в скважинах по авторскому свидетельству СССР N 1222837, кл. E 21 C 37/06, E 21 B 43/25, опубл. в БИ N 13, 1986 г. Оно включает полый цилиндрический корпус с торцевым каналом подвода рабочей жидкости; соосный корпусу эластичный рукав с накладками с рабочими органами в виде клиньев на наружной поверхности; обжимные кольца, связывающие накладки между собой и с эластичным рукавом; кольцевой герметизатор, установленный на корпусе со стороны канала подвода рабочей жидкости; запорный клапан, установленный на противоположной стороне корпуса с возможностью продольного перемещения, и фиксатор положения клапана. Эластичный рукав установлен на корпусе между кольцевым герметизатором и запорным клапаном и жестко связан с ним своими торцами. В стенках корпуса выполнены отверстия, сообщающие его полость с пространством под эластичным рукавом и запорным клапаном. Фиксатор положения клапана выполнен в виде зацепов, связанных с накладками жестко, а с клапаном - с возможностью расцепления при раздвигании накладок.

Это устройство имеет относительно сложную конструкцию, не предназначено для образования трещины непосредственно у забоя скважины. На ориентацию трещины оказывает влияние находящийся под высоким давлением жидкости сравнительно большой участок скважины между ее забоем и кольцевым герметизатором. До внедрения в горную породу клиньев подача жидкости в герметизируемое пространство не представляется возможной. Совокупность отмеченных недостатков обуславливает сравнительно узкую область применения и низкую эффективность работы устройства.

Наиболее близким по технической сущности и достигаемому результату является устройство для образования направленных трещин в скважинах по авторскому свидетельству СССР N 1555483, кл. E 21 C 37/06, опубл. в БИ N 13, 1990 г. , включающее полый цилиндрический корпус с торцевым каналом подвода и отверстием для выхода рабочей жидкости, раздвижные элементы с поперечными закалывающими клиньями на наружных поверхностях, продольно установленные на корпусе, герметизатор в виде соосных корпусу кольцевого распорного элемента с конусной наружной поверхностью и основанием, обращенным к торцу корпуса с каналом подвода рабочей жидкости, и эластичного трубчатого элемента, установленного с возможностью надвигания на коническую поверхность кольцевого распорного элемента. Кольцевой распорный элемент установлен с возможностью ограниченного продольного перемещения относительно корпуса. Раздвижные элементы выполнены в виде цанг, связанных концами лепестков с вершиной кольцевого распорного элемента. Корпус у торца, оппозитного торцевому каналу подвода рабочей жидкости, выполнен с конусным заострением, прилегающим к внутренним поверхностям лепестков цанг. Выходное отверстие расположено на торце корпуса со стороны клинового заострения. Закрывающие клинья расположены на свободных концах лепестков цанги.

Это устройство предназначено для образования трещин в горных породах с низкой прочностью и предполагает внедрение в стенки скважины клиньев. Оно имеет сложную конструкцию. Все это обуславливает его относительно низкую эффективность работы при стремлении образования трещины через скважину в горной породе с высокой прочностью.

Техническая задача, решаемая предлагаемым изобретением, заключается в повышении эффективности работы устройства за счет возможности образования направленных трещин в скважинах, пробуренных в горных породах любой прочности.

Задача решается тем, что в устройстве для образования направленных трещин в скважинах, включающем полый цилиндрический корпус с кольцевым выступом на наружной поверхности, торцевым каналом подвода и отверстием для выхода рабочей жидкости, раздвижные элементы с поперечными закалывающими клиньями, герметизатор в виде соосных корпусу трубки с кольцевым упором на торце, установленной с возможностью ограниченного продольного перемещения относительно корпуса, и герметизирующей втулки, надетой на трубку с возможностью продольного перемещения по ее поверхности, согласно предлагаемому техническому решению, на трубку между ее кольцевым упором и герметизирующей втулкой надета тарельчатая пружина с лепестками, которая основанием примыкает к кольцевому упору, при этом герметизирующая втулка изготовлена из монолитного материала, который под действием внешней нагрузки переходит в сыпучее состояние, в качестве раздвижных элементов с поперечными закалывающими клиньями использованы лепестки тарельчатой пружины, а трубка свободным от кольцевого упора концом вставлена в полость цилиндрического корпуса, кольцевой выступ которого выполнен на торце и контактирует с герметизирующей втулкой.

Использование тарельчатой пружины позволяет герметизировать скважину и концентрировать напряжения по линии контакта ее лепестков со стенками скважины без внедрения в горную породу клиньев. Это обеспечивает возможность образовать направленные трещины в массиве горных пород практически любой прочности. Кроме этого, тарельчатая пружина является якорем, снижающим способность рабочей жидкости, которую подают в герметизированный участок под большим давлением, выдавливать устройство из скважины.

Выполнение герметизирующей втулки из монолитного материала, переходящего под действием внешней нагрузки в сыпучее состояние, обеспечивает совпадение внешней поверхности герметизатора и поверхности стенки скважины, что обуславливает высокое сцепление между ними. Сцепление герметизатора с горной породой, выполненного по технологии холодной штамповки, где матрицей является участок скважины, ограниченный тарельчатой пружиной и кольцевым выступом корпуса, не ниже, чем у герметизатора, сформированного путем подачи в скважину твердеющей массы, например, бетона. Поэтому после герметизации скважины герметизатор и породный массив можно рассматривать как единое целое. В этом случае давление рабочей жидкости не передается стенкам скважины, как это имеет место при использовании эластичных герметизирующих элементов. В результате в зоне инициирования разрыва горной породы не возникают дополнительные напряжения, способные изменить направление развития создаваемой трещины.

Благодаря контакту тарельчатой пружины и герметизирующей втулки удается герметизировать скважину непосредственно у линии концентрации напряжений, т. е. уменьшить длину участка герметизации. Это позволяет не только сформировать поле напряжений, обеспечивающее разрыв горной породы в нужной плоскости, но и снизить вероятность развития естественной трещины со случайной ориентацией, в которую может проникнуть рабочая жидкость.

Таким образом, совокупность отмеченных признаков, обеспечивающих возможность образовывать направленные трещины в горных породах любой прочности и снижающих влияние естественных трещин на плоскость разрыва породного массива, в сравнении с выбранным прототипом позволяет существенно повысить эффективность работы устройства.

Целесообразно между тарельчатой пружиной и герметизирующей втулкой устанавливать кольцо. Благодаря кольцу герметизирующая втулка не мешает тарельчатой пружине деформироваться. Поэтому внешний диаметр тарельчатой пружины можно делать большим, чем у скважины. Это имеет существенное значение для образования направленных трещин в массивах непрочных горных пород (например, угольных пластах). Лепестки тарельчатой пружины способны внедряться в непрочную горную породу и образовывать в ней начальную трещину. Размер начальной трещины определяется внешним диаметром тарельчатой пружины. С увеличением размеров начальной трещины снижается требование к давлению на питательной установки и повышается вероятность разрыва горной породы в нужной плоскости.

Сущность технического решения поясняется примером конкретного исполнения и чертежами.

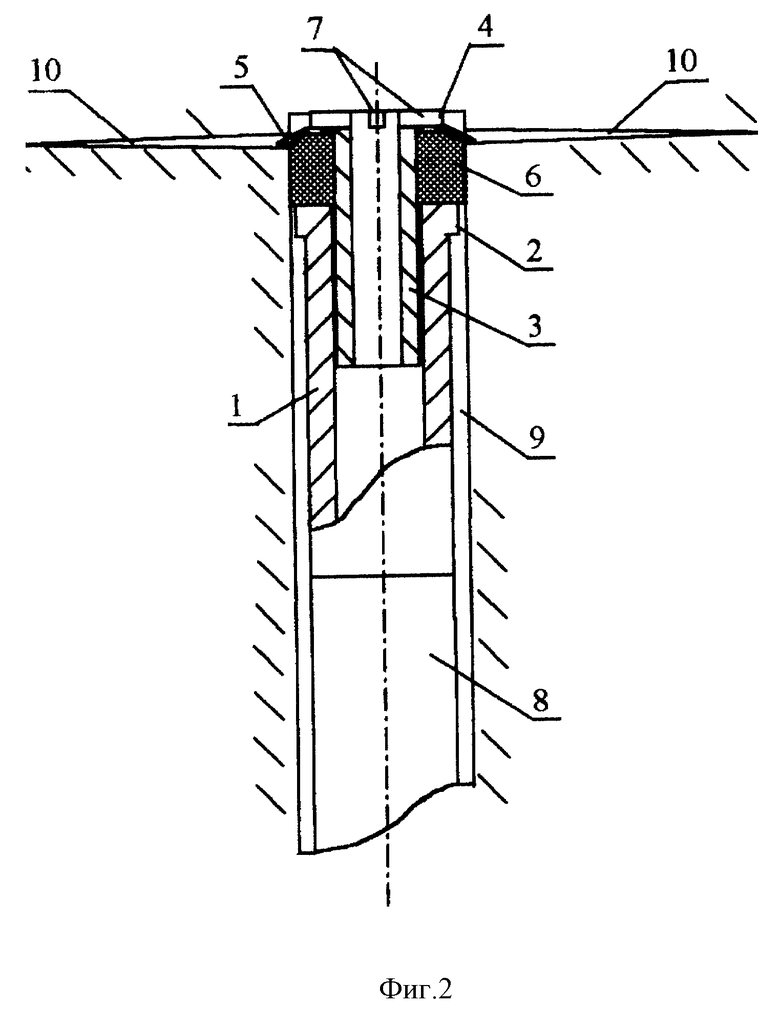

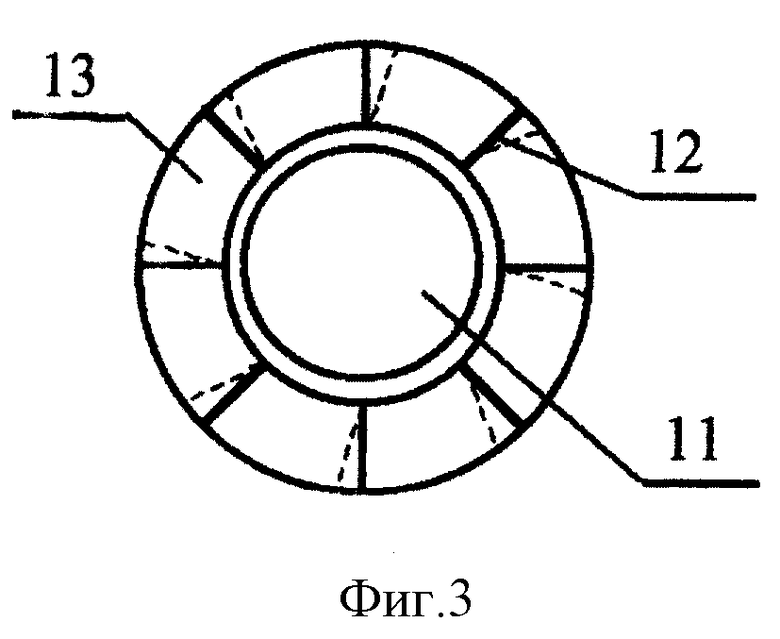

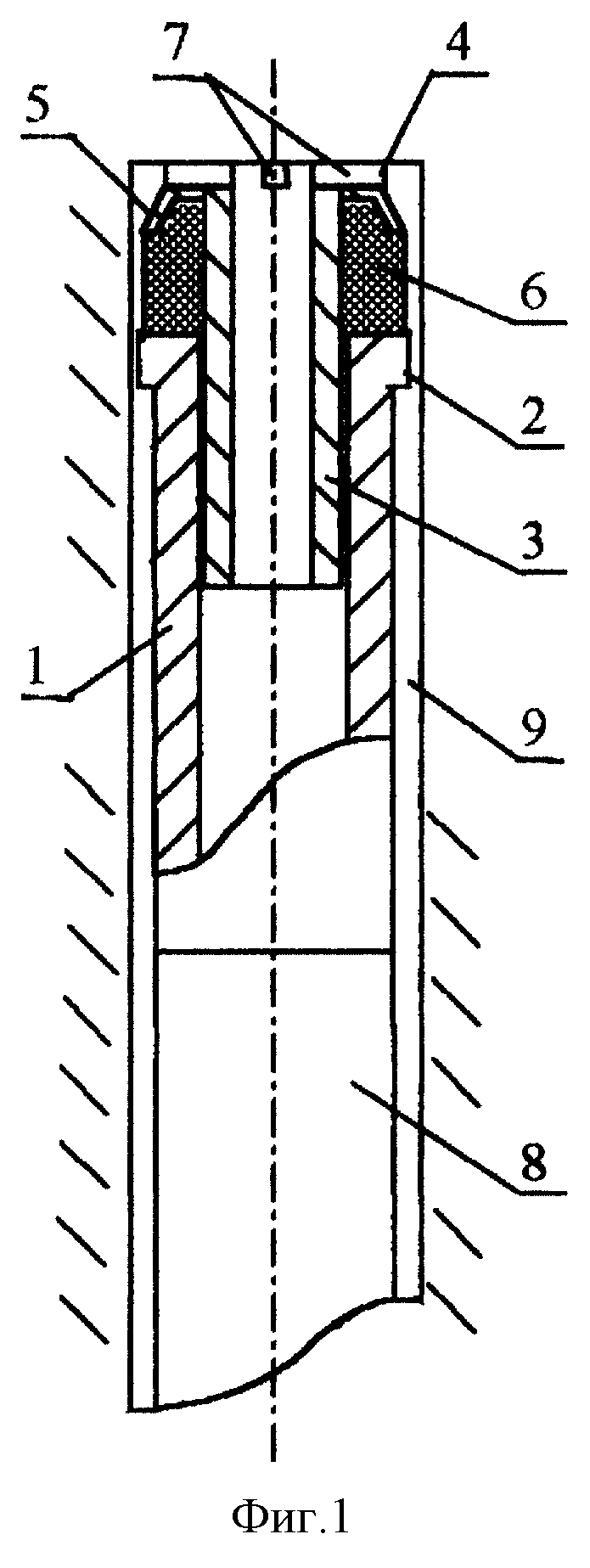

На фиг. 1 показано устройство для образования направленных трещин в скважинах в исходном состоянии, продольный разрез; на фиг. 2 - то же в момент образования трещины, продольный разрез; на фиг. 3 - тарельчатая пружина, вид в плане.

Устройство для образования направленных трещин в скважинах (фиг. 1, 2) состоит из полого цилиндрического корпуса 1 с кольцевым выступом 2 на наружной поверхности, торцевым каналом подвода и отверстием для выхода рабочей жидкости (поз. не обозначены). В полости цилиндрического корпуса 1 с возможностью ограниченного продольного перемещения установлена трубка 3 с кольцевым упором 4 на торце. На трубку 3 надета тарельчатая пружина 5 таким образом, что своим основанием примыкает к кольцевому упору 4. Между тарельчатой пружиной 5 и кольцевым выступом 2 корпуса 1 на трубке 3 установлена с возможностью продольного перемещения герметизирующая втулка 6 из материала, который под действием внешней нагрузки из монолитного переходит в сыпучее состояние. При этом герметизирующая втулка 6 контактирует с кольцевым выступом 2 корпуса 1. На торце трубки 3 со стороны кольцевого упора 4 выполнены радиальные прорези 7. Устройство с помощью колонны труб 8 установлено в скважине 9, через которую образована трещина 10.

Тарельчатую пружину 5 изготавливают из плоской круглой шайбы с отверстием 11 (фиг. 3) под диаметр трубки 3 путем выполнения радиальных надрезов 12 с образованием лепестков 13 и сгибанием их под прессом таким образом, чтобы лепестки 13 нахлестывались друг на друга.

Работа устройства осуществляется следующим образом.

Устройство со стороны торцевого канала подвода рабочей жидкости (фиг. 1) навинчивают на колонну труб 8 высокого давления и с ее помощью подают в скважину 9 до упора в забой. Со стороны устья скважины 9 колонну труб 8 поджимают в сторону забоя, например (для условий шахт), гидростойкой от механизированной крепи. При этом кольцевой выступ 2 корпуса 1 сближается с кольцевым упором 4 трубки 3, от чего втулка 6 раздавливается. Материал герметизирующей втулки 6 вначале становится сыпучим, а затем спрессовывается (фиг. 2), вновь образуя между стенками скважины 9 и трубкой 3 герметичную втулку 6 (пробку). В процессе прессования сыпучий материал давит на тарельчатую пружину 5, которая, стремясь выпрямиться, пытается внедриться в стенки скважины 9. От этого на контакте тарельчатой пружины 5 и горной породы возникают напряжения. В результате пространство между забоем скважины 9 и герметизирующей втулкой (пробкой) 6 оказывается герметизированным, а по линии контакта тарельчатой пружины 5 со стенками скважины 9 концентрируются напряжения. Затем по колонне труб 8 через полость корпуса 1, трубку 3 и радиальные прорези 7 в герметизированный участок скважины 9 подают рабочую жидкость под давлением. Давление рабочей жидкости передается тарельчатой пружине 5, которая с еще большим усилием стремится внедриться в горную породу. Когда напряжение по линии контакта тарельчатой пружины 5 со стенкой скважины 9 достигает предела прочности горной породы, возникает трещина 10. В трещину 10 поступает рабочая жидкость и развивает ее. Рост трещины 10 продолжается до тех пор, пока в нее нагнетают рабочую жидкость. Создав трещину 10 нужных размеров, подачу рабочей жидкости прекращают. После этого колонну труб 8 вместе с корпусом 1 извлекают из скважины 9. Трубку 3 с тарельчатой пружиной 5 и герметизирующей втулкой 6 оставляют в скважине 9 и в дальнейшем не используют.

Стоимость трубки 3, тарельчатой пружины 5 и герметизирующей втулки 6 в расходах по созданию трещины 10 несущественна. Поэтому одноразовое использование отмеченных деталей, при котором удается повысить вероятность образования трещины в заданной плоскости, как показал опыт по расслоению труднообрушаемых кровель на шахтах Кузбасса, экономически и технологически оправдано.

Параметры тарельчатой пружины 5 задаются из условий возможности ее перемещения по скважине 9 в направлении забоя и создания требуемой концентрации напряжения по линии ее контакта с горной породой в момент возникновения трещины 10. Рассмотрим два возможных варианта выполнения тарельчатой пружины 5, удовлетворяющей отмеченным условиям. Первый вариант представлен на фиг. 1, где внешний диаметр тарельчатой пружины 5 в исходном состоянии меньше диаметра скважины 9. В этом случае устройство, не задевая горную породу тарельчатой пружиной 5, беспрепятственно перемещается по скважине 9 до упора в забой. Этот вариант предназначен для разрыва горной породы высокой прочности (крепкого песчаника, гранита), когда внедрение тарельчатой пружины 5 в стенки скважины 9 не предусматривается. Тарельчатая пружина 5 имеет относительно большую толщину. При контакте со стенками скважины 9 угол между ее основанием и наклонными (боковыми) поверхностями близок к 90o. Из-за этого напряжения на контакте тарельчатой пружины 5 и горной породы ограничиваются только их деформационными способностями и могут достигать предельных значений при сравнительно низком давлении рабочей жидкости.

Второй вариант предполагает внедрение тарельчатой пружины 5 в стенки скважины 9 с образованием начальной трещины. Он предназначен для образования направленных трещин в горной породе с низкой прочностью (угле, алевролите), например, с целью проведения работ по дегазации угольных пластов. В этом случае тарельчатую пружину 5 делают тонкой, но с внешним диаметром, большим, чем у скважины 9 (не показано). Упругие свойства материала для изготовления тарельчатой пружины 5 выбирают таким образом, чтобы она сравнительно легко сжималась, не разрушала стенки скважины 9 и не оказывала большого сопротивления движению устройства в направлении забоя. Чтобы герметизирующая втулка 6 не мешала тарельчатой пружине 5 сжиматься в момент вхождения в скважину 9, между ними устанавливают дополнительное кольцо (на фиг. не показано).

Герметизирующую втулку 6 изготавливают в специальной форме из смеси песка и связующего его вещества. При сближении кольцевого выступа 2 корпуса 1 и кольцевого упора 4 трубки 3, что обусловлено поджатием устройства к забою скважины 9 гидростойкой через колонну труб 8, герметизирующая втулка 6 рассыпается на составляющие ее частицы. Частицы песка, обладая высокой прочностью, внедряются в стенки скважины 9, а частицы связующего песок вещества заполняют пространство между частицами песка. В результате между трубкой 3 и стенками скважины 9 образуется кольцевая пробка, которая с одной стороны вместе с тарельчатой пружиной 5 надежно удерживает устройство от продольного перемещения, ибо имеет сильное сцепление с горной породой, а с другой - не пропускает рабочую жидкость, так как пространство между частицами песка забито непроницаемым веществом.

Устройство предназначено для образования направленных трещин в скважинах, пробуренных из выработок в массив горных пород с любой прочностью.

Изобретение относится к горному делу и может быть использовано для образования ориентированной трещины флюидоразрывом горной породы через скважину с целью расслоения труднообрушаемой кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки. Устройство включает полый цилиндрический корпус с кольцевым выступом на наружной поверхности, торцевым каналом подвода и отверстием для выхода рабочей жидкости, герметизатор в виде соосных корпусу трубки с кольцевым упором на торце и герметизирующей втулки, изготовленной из монолитного материала, который под действием внешней нагрузки переходит в сыпучее состояние. В качестве раздвижных элементов с поперечными закалывающими клиньями использованы лепестки тарельчатой пружины, которая надета на трубку между ее кольцевым упором и герметизирующей втулкой. Трубка свободным от кольцевого упора концом вставлена в полость цилиндрического корпуса, кольцевой выступ которого выполнен на торце и контактирует с герметизирующей втулкой. Изобретение обеспечивает повышение эффективности работы устройства. 1 з.п. ф-лы, 3 ил.

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1555483A1 |

| Устройство для разрушения негабарита | 1981 |

|

SU1004635A1 |

| Устройство для образования направленных трещин в скважинах | 1984 |

|

SU1222837A1 |

| Устройство для образования направленных трещин в скважинах | 1986 |

|

SU1346783A1 |

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1573171A1 |

| Скважинное устройство для образования направленных трещин | 1989 |

|

SU1714123A1 |

| Скважинное устройство для образования направленных трещин | 1991 |

|

SU1806265A3 |

Авторы

Даты

2001-05-20—Публикация

2000-01-17—Подача