Изобретение относится к горному делу и может быть использовано для образования направленных трещин гидроразрывом горной породы через скважину с целью расслоения труднообрушающейся кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки.

Известно устройство для образования направленных трещин в скважинах по авторскому свидетельству СССР №1222837, кл. E21C 37/1)6, E21B 43/25, опубл. в БИ №13, 1986 г., включающее полый цилиндрический корпус с торцевым каналом подвода рабочей жидкости и соосный корпусу эластичный рукав с накладками с рабочими органами в виде клиньев на наружной поверхности. Оно снабжено обжимными кольцами, связывающими накладки между собой и с эластичным рукавом, кольцевым герметизатором, установленным на корпусе со стороны канала подвода рабочей жидкости, запорным клапаном, установленным на противоположной стороне корпуса с возможностью продольного перемещения, и фиксатором положения клапана. Эластичный рукав установлен в корпусе между кольцевым герметизатором и запорным клапаном и жестко связан с ним своими торцами. В стенках корпуса выполнены отверстия, сообщающие его полость с пространством под эластичным рукавом и запорным клапаном. Фиксатор положения клапана выполнен в виде зацепов, связанных с накладками жестко, а с клапаном - с возможностью расцепления при раздвигании накладок.

При использовании этого устройства герметизация скважины происходит на сравнительно большом расстоянии от ее забоя. Это снижает вероятность образования трещины поперек скважины из-за растягивающих усилий, возникающих вдоль скважины в результате давления рабочей жидкости на ее стенки. Для поступления рабочей жидкости в зону разрыва необходимо, чтобы клинья внедрились в стенки скважины на заданную величину, что для горных пород с высокой прочностью не всегда выполнимо. Поэтому устройство обладает относительно низкой эффективностью.

Наиболее близким по технической сущности и совокупности существенных признаков является устройство для образования направленных трещин в скважинах по авторскому свидетельству СССР №1555483, кл. B21C 37/06, опубл. в БИ №13, 1990 г. Оно включает полый цилиндрический корпус с торцевым каналом подвода и отверстием для выхода рабочей жидкости, раздвижные элементы с поперечными закалывающими клиньями на наружных поверхностях, продольно установленные на корпусе, герметизатор в виде соосных корпусу кольцевого распорного элемента с конусной наружной поверхностью и основанием, обращенным к торцу корпуса с каналом подвода рабочей жидкости, и эластичного трубчатого элемента, установленного с возможностью надвигания на коническую поверхность кольцевого распорного элемента. Кольцевой распорный элемент установлен с возможностью ограниченного продольною перемещения относительно корпуса. Раздвижные элементы выполнены в виде цанг, связанных концами лепестков с вершиной кольцевого распорного элемента. Корпус у торца, оппозитного торцевому каналу подвода рабочей жидкости, выполнен с конусным заострением, прилегающим к внутренним поверхностям лепестков цанг. Выходное отверстие расположено на торце корпуса со стороны клинового заострения. Закалывающие клинья расположены на свободных концах лепестков цанги.

Это устройство предназначено для образования трещин в горных породах с низкой прочностью, в которые можно внедрять клинья. До внедрения клиньев в горную породу герметизация скважины не происходит. Требуется дополнительное оборудование и выполнение операций для создания нужного усилия прижатия устройства к забою скважины, что обуславливает сравнительно высокую трудоемкость и стоимость его эксплуатации. Поэтому оно имеет сравнительно низкую эффективность.

Решаемая техническая задача заключается в повышении эффективности устройства за счет снижения трудоемкости его установки и эксплуатации без дополнительного оборудования дня создания нужного усилия прижатия устройства к забою скважины.

Задача решается тем, что в устройстве для образования направленных трещин в скважинах, включающем полый цилиндрический корпус, распорный элемент в виде цанги с поперечными закалывающими клиньями на наружных поверхностях ее лепестков и основанием, обращенным к основанию корпуса, эластичную герметизирующую втулку, надетую на цангу, согласно техническому решению корпус и цанга выполнены в виде стаканов и сцеплены при помощи винтовой пары основаниями с общим центральным отверстием, через которое пропущена втулка с кольцевыми внешними выступами на концах, из которых первый ограничивает ее продольное перемещение относительно корпуса, а второй относительно цанги, при этом внутри втулки установлена заглушка, разрушаемая давлением рабочей жидкости, а на свободном конце корпуса выполнена резьба для подсоединения к колонне труб высокого давления.

Такое техническое решение позволяет после подачи устройства в скважину до упора в ее забой формировать ориентированную трещину подачей в корпус рабочей жидкости без проведения отдельных операций по герметизации скважины и создания начальной инициирующей трещины внедрением в горную породу поперечных закалывающих клиньев. Втулка с кольцевыми внешними выступами под действием давления рабочей жидкости на ее торец перемещается в направлении поперечных закалывающих клиньев и раздвигает лепестки цанги. Благодаря этому эластичная герметизирующая втулка придавливается к стенкам скважины, герметизируя ее, а закалывающие клинья на контакте с горной породой концентрируют напряжения в заданной плоскости. Усилие, с которым втулка с кольцевыми внешними выступами раздвигает лепестки цанги, определяется диаметрами кольцевых внешних выступов на ее концах и прочностью установленной в ней заглушки. В отличие от прототипа для герметизации всего канала подвода рабочей жидкости не требуется придавливать корпус к распорному элементу дополнительным механизмом. Благодаря сцеплению корпуса и цанги винтовой парой отпадает необходимость в создании дополнительных условий для удержания корпуса от выдавливания его из скважины давлением рабочей жидкости. Устройство удерживается в скважине за счет поперечных закалывающих клиньев, которые выполняют также роль якоря. Первый и второй кольцевые внешние выступы на концах втулки, ограничивающие ее продольное перемещение относительно корпуса и цанги, после расцепления винтовой парой корпуса и цанги обеспечивают между ними механическую связь, необходимую для возврата лепестков цанги в исходное состояние и извлечения устройства из скважины. В результате снижается трудоемкость установки устройства и не требуется дополнительное оборудование для создания нужного усилия его прижатия к забою скважины. Все это обуславливает повышение эффективности устройства.

Целесообразно заглушку выполнить в виде пластины и установить в ступенчатом расширении центрального отверстия втулки, выполненном со стороны ее первого кольцевого внешнего выступа, при этом на боковой поверхности ступенчатого расширения выполнить канавку и в ней установить распорное кольцо для удержания заглушки от выпадения из втулки. Это облегчает установку новой заглушки после использования предыдущей, что также повышает эффективность устройства за счет снижения трудоемкости его эксплуатации.

Целесообразно заглушку выполнить из материала, который при разрушении распадается на мелкие частицы. Такой материал выносится из устройства в формируемую трещину и не препятствует движению рабочей жидкости.

Целесообразно второй кольцевой внешний выступ выполнить в виде усеченного конуса, обращенного малым основанием к поперечным закалывающим клиньям. Из-за упругости лепестков цанги это увеличивает площадь взаимодействия втулки и цанги, уменьшая на их контакте концентрацию напряжений, что повышает эффективность устройства за счет повышения надежности его работы либо снижения требований к прочностным характеристикам используемых материалов.

Целесообразно на боковой поверхности первого кольцевого внешнего выступа выполнить кольцевую канавку, в которой установить уплотнительное кольцо. Это устраняет утечку рабочей жидкости через зазор между ними без трудоемкой операции по притирке поверхностей первого кольцевого внешнего выступа и корпуса. В результате повышается эффективность устройства за счет более точного задания усилия раздвижения лепестков цанги, определяемого в этом случае при прочих равных условиях только прочностными характеристиками заглушки.

Целесообразно прорези в цанге выполнить таким образом, чтобы ее лепестки располагались внахлест. Это дает возможность раздвигать лепестки цанги с поперечными закалывающими клиньями без образования между лепестками цанги зазоров, в которые могут попадать различные частицы, например частицы разрушаемой заглушки, горной породы или подаваемого в трещину расклинивающего ее сыпучего материала, что также повышает эффективность устройства за счет повышения надежности его работы.

Целесообразно корпус и цангу сцепить винтовой парой таким образом, чтобы их расцепление происходило при вращении корпуса в направлении, совпадающем с вкручиванием корпуса в колонну труб высокого давления. Это исключает отсоединение корпуса от колонны труб высокого давления в скважине во время его расцепления с цангой, что также повышает надежность и, следовательно, эффективность работы устройства.

Сущность технического решения поясняется примером конкретного исполнения и фиг.1-4.

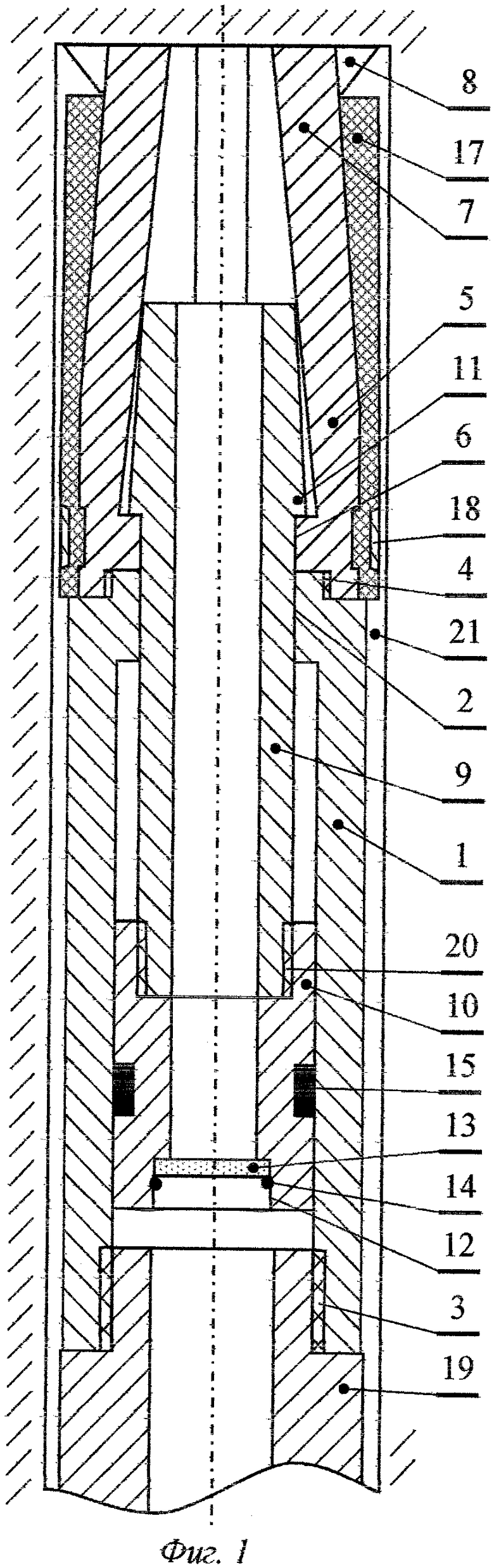

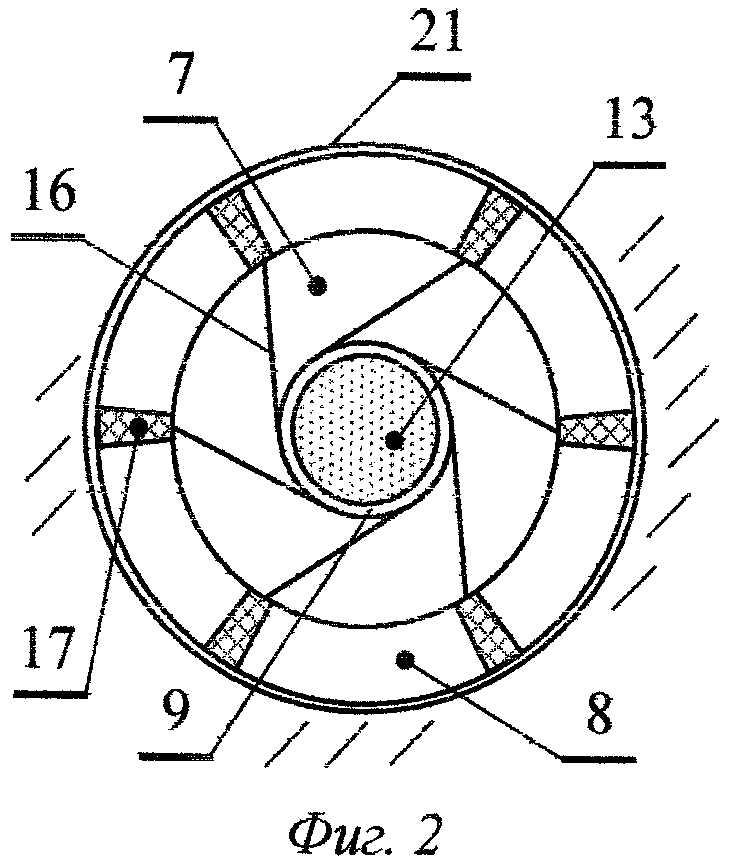

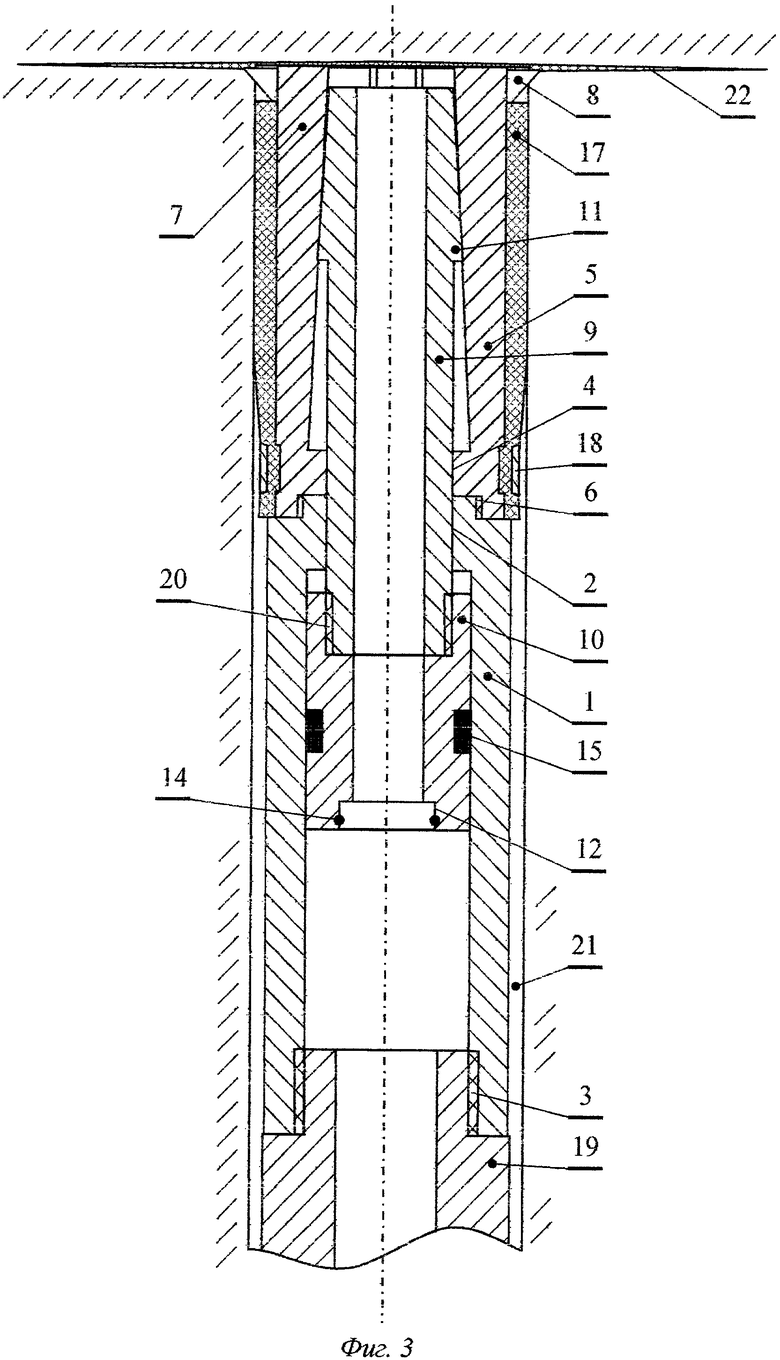

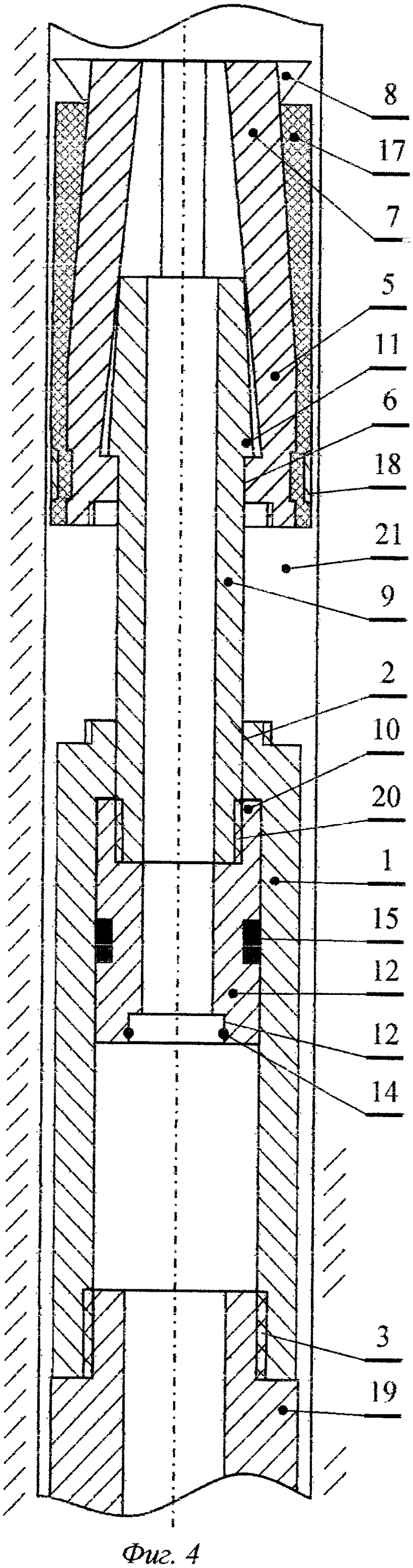

На фиг.1 показано в скважине устройство для образования направленных трещин в скважинах в исходном состоянии, продольный разрез; на фиг.2 - вид сверху на устройство на фиг.1; на фиг.3 - устройство в скважине во время формирования трещины, продольный разрез; на фиг.4 - устройство во время его извлечения из скважины, продольный разрез.

Устройство (фиг.1) для образования направленных трещин в скважинах (далее - устройство) включает полый цилиндрический корпус 1 в виде стакана (далее - корпус 1) с центральным отверстием 2 (далее отверстие 2) в основании и резьбой 3 на свободном конце. Корпус 1 своим основанием при помощи винтовой пары 4 сцеплен с основанием цанги 5, выполненной в виде стакана с центральным отверстием 6 (далее отверстие 6). На наружных поверхностях лепестков 7 цанги 5 установлены поперечные закалывающие клинья 8 (далее - клинья 8). Отверстия 2 и 6 выполнены соосно и образуют общее центральное отверстие, через которое пропущена втулка 9 с первым 10 и вторым 11 кольцевыми внешними выступами (далее - первый выступ 10 и второй выступ 11) на концах. Первый выступ 10 ограничивает продольное перемещение втулки 9 относительно корпуса 1, а второй выступ 11 относительно цанги 5. Со стороны первого выступа 10 втулки 9 выполнено ступенчатое, например кольцевое, расширение 12 ее центрального отверстия. В этом расширении установлена заглушка 13 в виде пластины из материала, разрушаемого давлением рабочей жидкости на мелкие частицы. На боковой поверхности ступенчатого кольцевого расширения 12 выполнена канавка (поз. не обозначена), в которой установлено распорное кольцо 14 для удержания заглушки 13 от выпадения из втулки 9 (далее - кольцо 14). Второй выступ 11 выполнен в виде усеченного конуса, обращенного малым основанием к поперечным закалывающим клиньям 8. На боковой поверхности первого выступа 10 выполнена кольцевая канавка (поз. не обозначена), в которой установлено уплотнительное кольцо 15. Прорези 16 в цанге 5 выполнены таким образом, что ее лепестки 7 расположены внахлест (фиг.2). Достигается это тем, что прорези в цанге 5, например, находящейся в рабочем состоянии, выполнены в плоскостях, параллельных ее оси и проходящих через стороны вписанного в ее основание правильного многоугольника, в частности шестиугольника. На цангу 5 надета эластичная герметизирующая втулка 17 (далее - втулка 17), прижатая к цанге 5 обжимным кольцом 18. Корпус 1 с помощью резьбы 3 соединен с трубой 19 колонны труб высокого давления (далее - труба 19). При этом корпус 1 и цанга 5 сцеплены винтовой парой 4 таким образом, чтобы их расцепление происходило при вращении корпуса 1 в направлении, совпадающем с вкручиванием корпуса 1 в трубу 19. Из технологической необходимости сборки устройства втулка 9 выполнена составной, части которой объединены резьбовым соединением 20. Устройство подано в скважину 21, через которую сформирована трещина 22.

Работа устройства осуществляется следующим образом.

Устройство со стороны корпуса 1 посредством резьбы 3 навинчивают на трубу 19 и с ее помощью подают в скважину 21 до упора в забой (фиг.1). По трубе 19 подают рабочую жидкость, под действием давления которой втулка 9 перемещается в направлении клиньев 8. При этом она своим вторым выступом 11 распирает лепестки 7 цанги 5, от чего втулка 17 придавливается к стенкам скважины 21 и герметизирует ее, а клинья 8 придавливаются или внедряются в горную породу (фиг.3). Заглушка 13, когда давление рабочей жидкости достигает предела ее прочности, распадается на мелкие частицы и рабочая жидкость устремляется через втулку 9 и цангу 5 к клиньям 8 и воздействует на забой скважины 21 (фиг.3). В результате в горной породе возникают напряжения, которые концентрируются по линии ее контакта с клиньями 8. При достижении напряжений в горной породе предела ее прочности на растяжение возникает и затем развивается трещина 22 в плоскости забоя скважины 21. Размеры трещины 22 определяются при прочих равных условиях объемом поданной в нее рабочей жидкости. Подав заданный объем рабочей жидкости в формируемую трещину 22, сбрасывают ее давление до нулевого значения. Затем корпус 1 вращением в направлении раскручивания винтовой пары 4 отсоединяют от цанги 5 и перемещают вдоль скважины 21 от ее забоя (фиг.4). При этом корпус 1 вступает в контакт с первым выступом 10 и вытягивает втулку 9 из цанги 5 до ее контакта со вторым выступом 11, в результате чего лепестки 7 и втулка 17 под действием собственной упругости возвращаются в исходное состояние. После этого устройство извлекают из скважины 21. Затем цангу 5 и корпус 1 сцепляют винтовой парой 4 и устанавливают новую заглушку 13 на заданное давление разрушения.

Изобретение относится к горному делу и используется для образования направленных трещин гидроразрывом горной породы через скважину с целью расслоения труднообрушающейся кровли, дегазации угольного пласта, управления напряженно-деформированным состоянием породного массива в окрестности горной выработки. Устройство включает полый цилиндрический корпус, распорный элемент в виде цанги с поперечными закалывающими клиньями на наружных поверхностях ее лепестков и основанием, обращенным к основанию корпуса, эластичную герметизирующую втулку, надетую на цангу. Корпус и цанга выполнены в виде стаканов и сцеплены при помощи винтовой пары основаниями с общим центральным отверстием, через которое пропущена втулка с кольцевыми внешними выступами на концах, из которых первый ограничивает ее продольное перемещение относительно корпуса, а второй относительно цанги. Внутри втулки установлена заглушка, разрушаемая давлением рабочей жидкости, а на свободном конце корпуса выполнена резьба для подсоединения к колонне труб высокого давления. Повышается эффективность устройства за счет снижения трудоемкости его установки и эксплуатации без дополнительного оборудования для создания нужного усилия прижатия устройства к забою скважины. 6 з.п. ф-лы, 4 ил.

1. Устройство для образования направленных трещин в скважинах, включающее полый цилиндрический корпус, распорный элемент в виде цанги с поперечными закалывающими клиньями на наружных поверхностях ее лепестков и основанием, обращенным к основанию корпуса, эластичную герметизирующую втулку, надетую на цангу, отличающееся тем, что корпус и цанга выполнены в виде стаканов и сцеплены при помощи винтовой пары основаниями с общим центральным отверстием, через которое пропущена втулка с кольцевыми внешними выступами на концах, из которых первый ограничивает ее продольное перемещение относительно корпуса, а второй - относительно цанги, при этом внутри втулки установлена заглушка, разрушаемая давлением рабочей жидкости, а на свободном конце корпуса выполнена резьба для подсоединения к колонне труб высокого давления.

2. Устройство по п.1, отличающееся тем, что заглушка выполнена в виде пластины и установлена в ступенчатом расширении центрального отверстия втулки, выполненном со стороны ее первого кольцевого внешнего выступа, при этом на боковой поверхности ступенчатого расширения выполнена канавка и в ней установлено распорное кольцо для удержания заглушки от выпадения из втулки.

3. Устройство по п.1 или 2, отличающееся тем, что заглушка выполнена из материала, который при разрушении распадается на мелкие частицы.

4. Устройство по п.1, отличающееся тем, что второй кольцевой внешний выступ выполнен в виде усеченного конуса, обращенного малым основанием к поперечным закалывающим клиньям.

5. Устройство по п.1, отличающееся тем, что на боковой поверхности первого кольцевого внешнего выступа выполнена кольцевая канавка, в которой установлено уплотнительное кольцо.

6. Устройство по п.1, отличающееся тем, что прорези в цанге выполнены таким образом, что ее лепестки расположены внахлест.

7. Устройство по п.1, отличающееся тем, что корпус и цанга сцеплены винтовой парой таким образом, чтобы их расцепление происходило при вращении корпуса в направлении, совпадающем с вкручиванием корпуса в колонну труб высокого давления.

| Устройство для образования направленных трещин в скважинах | 1988 |

|

SU1555483A1 |

| Устройство для образования направленных трещин в скважинах | 1984 |

|

SU1222837A1 |

| Устройство для образования направленных трещин в скважинах | 1986 |

|

SU1346783A1 |

| Скважинное устройство для образования направленных трещин | 1989 |

|

SU1714123A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2000 |

|

RU2167294C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ НАПРАВЛЕННЫХ ТРЕЩИН В СКВАЖИНАХ | 2007 |

|

RU2350749C1 |

| US 2006152066 A1, 13.07.2006. | |||

Авторы

Даты

2010-05-27—Публикация

2009-02-02—Подача