Изобретение относится к области машиностроения, преимущественно к созданию приборов и устройств для измерения и контроля качества поверхностного слоя изделий после механообработки.

Известно устройство для измерения толщины покрытия из токопроводящего слоя металла, нанесенного на поверхность изделия (а.с. N 1471119, кл. G 01 N 29/04, 1989, бюл. N 13), которое может быть использовано для определения толщины поверхностного слоя. Известное устройство для измерения толщины покрытия из токопроводящего слоя металла состоит из корпуса, источника излучения, электродов в виде датчиков дефектов, счетчика, блоков деления и сложения, источника питания.

Причинами, препятствующими использованию рассмотренного устройства для измерения толщины покрытия из токопроводящего слоя металла, являются сложность его настройки и невозможность установки на деталях тел вращения.

Признаком схожести рассмотренного устройства для измерения толщины покрытия из токопроводящего слоя металла с изобретением является наличие корпуса, электродов и источника питания.

Известно четырехзондовое устройство для измерения толщины поверхностного слоя, описанное в книге А. В. Чистякова, В. И. Бутенко, А.Я. Гоголева "Оптимизация эксплуатационно-технологических процессов в машиностроении", Ростов-на-Дону, изд-во РГУ, с. 22-24. Известное устройство для измерения толщины поверхностного слоя состоит из корпуса, двух токоподводящих и двух измерительных электродов, установленных в диэлектрическом корпусе с крышкой перпендикулярно поверхности крышки, клемм и струбцин, прикрепленных к корпусу при помощи винтов.

Причинами, препятствующими использованию рассмотренного устройства для измерения толщины поверхностного токопроводящего слоя, являются его громоздкость и невысокая точность измерения, обусловленная особенностями протекания электрического тока в поверхностном слое обработанных изделий.

Для рассмотренного четырехзондового устройства для измерения толщины поверхностного слоя признаком схожести с изобретением является наличие диэлектрического корпуса, двух токоподводящих и двух измерительных электродов, клемм и струбцин.

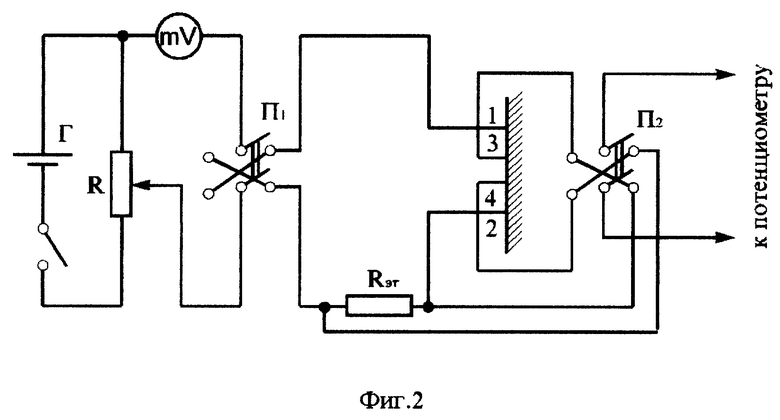

Наиболее близким техническим решением является устройство для измерения толщины поверхностного токопроводящего слоя изделия (а.с. N 1783287, кл. G 01 B 7/06, 1992, бюл. N 47). Известное устройство для измерения толщины поверхностного токопроводящего слоя изделия содержит диэлектрический корпус и крышку, два подпружиненных токоподводящих электрода, установленных в корпусе под углом α к поверхности корпуса, два подпружиненных измерительных электрода, установленных в корпусе перпендикулярно его поверхности, расстояние между осями которых выбирают из соотношения l = 1,2d + h, где h - толщина стенки между отверстиями для пружин, d - диаметр пружины, источник питания постоянного тока, подключенный к токоподводящим электродам, и измерительный прибор, соединенный с измерительными электродами, причем расстояние между точками контакта токоподводящих электродов L и между точками контакта измерительных l выбирают из соотношения L = 3l, a угол α выбирают из соотношения

где α - высота части электродов, выступающей за поверхность крышки; b - расстояние от торца корпуса до оси токоподводящего электрода; B - длина корпуса; H - суммарная высота корпуса и крышки устройства.

Причиной, препятствующей измерению толщины поверхностного токопроводящего слоя изделия с помощью известного устройства, является его невысокая точность, обусловленная слабой контактной жесткостью измерительных электродов с исследуемой поверхностью из-за шероховатости и отсутствием настройки на реально измеряемую толщину токопроводящего слоя изделия.

Рассмотренное устройство для измерения толщины поверхностного слоя также, как и изобретение, состоит из диэлектрического корпуса, двух токоподводящих и двух измерительных электродов, клемм и струбцин.

Данное устройство для измерения толщины поверхностного токопроводящего слоя изделия принято авторами за прототип.

Задачей изобретения является повышение точности измерения.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении точности измерения толщины поверхностного токопроводящего слоя изделия в 2-3 раза в зависимости от марки стали изделия и способа его обработки.

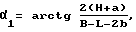

Для достижения технического результата в устройстве измерительные электроды установлены под углом α2 к поверхности корпуса, расстояние l между осями измерительных электродов по верхней плоскости корпуса выбирают из соотношения

где h - расстояние между осями измерительных электродов по крышке, расположенной на нижней плоскости корпуса;

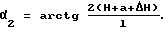

ΔH - устанавливаемая максимально допустимая толщина измеряемого токопроводящего слоя изделия, расстояние L между точками контакта токопроводящих электродов выбирают из соотношения L = 3l, а угол α2 выбирают из соотношения

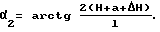

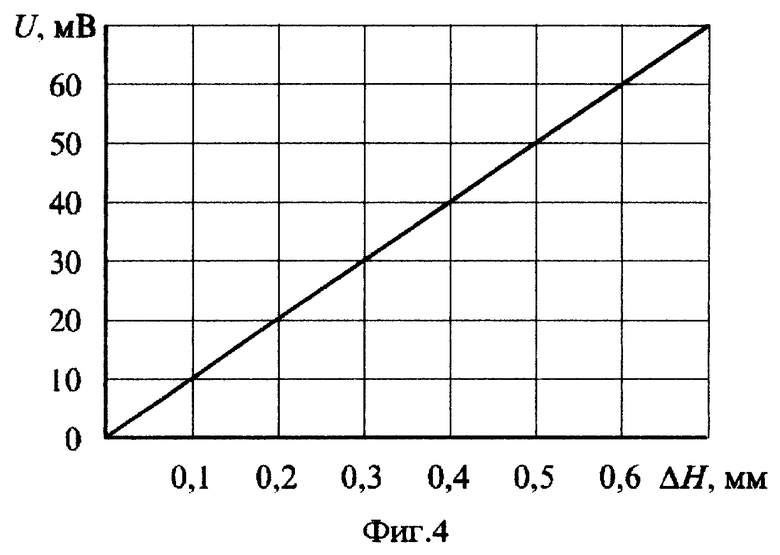

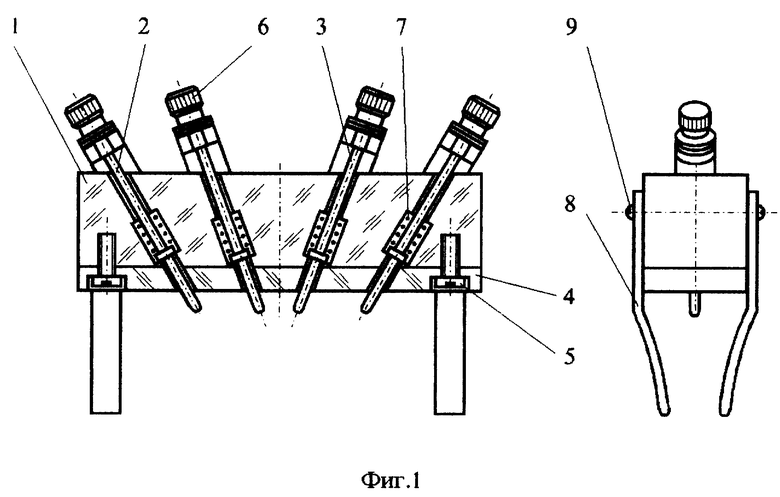

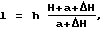

Общий вид устройства для измерения толщины токопроводящего слоя изделия приведен на фиг. 1; на фиг. 2 приведена принципиальная электрическая схема подключения устройства для измерения толщины поверхностного токопроводящего слоя изделия при его использовании; на фиг. 3 - схема локального электрического поля, возникающего между токопроводящими электродами в поверхностном слое изделия, и данные для определения установки токопроводящих и измерительных электродов; на фиг. 4 - тарировочный график устройства для измерения толщины поверхностного токопроводящего слоя изделия.

Устройство для измерения толщины поверхностного токопроводящего слоя изделия состоит (фиг. 1) из корпуса 1, изготовленного из диэлектрического материала (например, оргстекла), в котором установлены под углом α1 к поверхности корпуса два токоподводящих электрода 2 и под углом α2 к поверхности корпуса два измерительных электрода 3, крышки 4 из диэлектрического материала, прикрепленной к корпусу винтами 5, клемм 6, пружин возврата 7 и струбцин 8, прикрепленных к корпусу 1 при помощи винтов 9.

Подключение устройства для измерения толщины поверхностного токопроводящего слоя изделия осуществляется от источника постоянного тока, например источника постоянного питания Б5-47, через реостат R (фиг. 2), милливольтметр, в качестве которого может быть использован прибор М 1202, пакет переключателей П1, эталонный реостат Rэ к токоподводящим электродам 1 и 4. С измерительных электродов 2 и 3 через пакетный переключатель П2 напряжение подается на потенциометр постоянного тока (на фиг. 2 не показано).

Использование заявленного устройства для измерения толщины поверхностного токопроводящего слоя изделия при определении глубины упрочненного слоя обработанных методом обкатки образцов из сталей 40Х, 30ХГСА и 12ХНЗ позволило в 1,8-2 раза повысить точность измерения по сравнению с использованием для этих целей устройства по а.с. N 1783287, кл. G 01 B 7/06, 1992, бюл. N 47.

Достигаемый технический результат при использовании предлагаемого устройства обеспечивается высокой контактной жесткостью измерительных электродов с исследуемой поверхностью и возможностью настройки устройства на реально измеряемую толщину поверхностного токопроводящего слоя изделия.

Изобретение относится к машиностроению, преимущественно к созданию приборов и устройств для измерения и контроля качества поверхностного слоя изделий после механообработки. Устройство для измерения толщины поверхностного токопроводящего слоя изделия состоит из корпуса 1, изготовленного из диэлектрического материала, в котором установлены два токопроводящих электрода 2 и два измерительных электрода 3, крышки 4 из диэлектрического материала, прикрепленной к корпусу винтами 5, клемм 6, пружин возврата 7 и струбцин 8, прикрепленных к корпусу 1 при помощи винтов 9. Техническим результатом изобретения является повышение точности измерения толщины поверхностного токопроводящего слоя изделия. 4 ил.

Устройство для измерения толщины токопроводящего слоя изделия, содержащее диэлектрический корпус и крышку, два подпружиненных токопроводящих электрода, размещенных в корпусе под углом α1 к его поверхности:

где a - высота части электродов, выступающей за поверхность крышки;

b - расстояние от торца корпуса до оси токопроводящего электрода;

B - длина корпуса;

H - суммарная высота корпуса и крышки устройства,

два подпружиненных измерительных электрода, установленных в средней части корпуса, источник питания, подключенный к токоподводящим электродам, и измерительный прибор, соединенный с измерительными электродами, отличающееся тем, что измерительные электроды установлены под углом α2 к поверхности корпуса, расстояние l между осями измерительных электродов по верхней плоскости корпуса выбирают из соотношения

где h - расстояние между осями измерительных электродов по крышке, расположенной на нижней плоскости;

ΔH - устанавливаемая максимально допустимая толщина измеряемого токопроводящего слоя изделия;

L - расстояние между точками контакта токопроводящих электродов, исходя из того, что L = 3l, угол α2 выбирают из соотношения

| Устройство для измерения толщины поверхностного токопроводящего слоя изделия | 1990 |

|

SU1783287A1 |

| ПАВЛОВ Л.П | |||

| Методы измерения параметров полупроводниковых материалов | |||

| - М.: Высшая школа, 1987, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| DE 3416659 A1, 07.11.1985 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1991 |

|

RU2010224C1 |

| Чистяков А.В., Бутенко В.И., Гоголев А.Я | |||

| Оптимизация эксплуатационно-технологических процессов в машиностроении | |||

| - Новочеркасск, 1997, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 4564810, 14.01.1986 | |||

| US 5136252, 04.08.1992 | |||

| US 5691648, 25.11.1997 | |||

| US 5495178, 27.02.1996. | |||

Авторы

Даты

2001-05-20—Публикация

1999-01-05—Подача