Изобретение относится к анализу материалов путем определения их физических свойств, конкретно к определению механического состояния нагруженных материалов, их долговечности, и может использоваться для долгосрочного определения времени до возникновения предразрывного состояния (локализованного очага разрушения, зародыша магистральной трещины) в результате делокализованного накопления трещин (накопления рассеянных повреждений) в деталях машин, конструкциях и массивах горных пород при подготовке оползней, горных ударов и землетрясений.

Существующие методы оценки долговечности деталей машин и конструкций преимущественно основаны на лабораторных испытаниях образцов материала в различных температурно-силовых режимах. Недостатками такого подхода являются необходимость длительных экспериментов и определение "средней" долговечности материала, не учитывающей его индивидуальных условий нагружения и дефектов.

Аналогами являются способы, использующие различного рода покрытия, фольги, проволоки (в которых, в зависимости от интенсивности и длительности воздействия нагрузок на конструктивный элемент, на который они нанесены, возникают необратимые изменения, по которым определяют степень повреждения), датчики последовательного разрыва (когда о степени повреждения судят по количеству датчиков, разрушенных к моменту обследования конструкции), способы, основанные на измерениях электрического сопротивления датчиков постоянному току, наклеенных на исследуемый объект (сопротивление которых возрастает при накоплении повреждений) [1]. Датчики повреждений, прикрепляемые к поверхности диагностируемого объекта, подвергаются тем же воздействиям и тем самым являются счетчиками его индивидуального ресурса, отражающего реальную нагруженность и дефектность объекта контроля [2]. Однако конкретное использование указанных способов встречает существенные трудности, заключающиеся, в первую очередь, в необходимости трудоемкого установления эмпирической связи между изменением тех или иных характеристик датчиков и длительностью пребывания исследуемого конструктивного элемента в том или ином (вообще говоря, нестационарном) температурно-силовом поле. Другими недостатками являются необходимость жесткого крепления большого числа датчиков, что обусловлено необходимостью сбора информации в режиме мониторинга и локальным характером информации, собираемой одним датчиком.

Этих недостатков лишен способ акустико-эмиссионного (АЭ) контроля. Датчик (приемник) АЭ может быть съемным, а радиус его приема может достигать десятков м. При соответствующей настройке аппаратуры при АЭ контроле регистрируются акты образования трещин от размеров порядка 10 мкм, что позволяет детализировать понятие повреждения. АЭ способ утвержден Госгортехнадзором России для контроля сосудов, аппаратов, котлов и технологических трубопроводов [3]. В существующем виде применение АЭ контроля ограничивается измерением амплитуд АЭ сигналов и интенсивности АЭ. Амплитудный анализ позволяет находить трещины "опасного" размера, а регистрация возрастающей интенсивности указывает качественно на близкое разрушение, не позволяя, однако, определить его время.

В способе-аналоге [4] количественно определено время до разрушения путем измерения интервалов времени Δt между последовательными сигналами при развитии трещины. Однако, данный способ применим только на стадии роста трещины и не позволяет определить время ее зарождения (возникновение предразрывного состояния) на стадии делокализованного накопления трещин.

Анализ стадии делокализованного накопления трещин, сопровождающегося их кластеризацией, ведущей к возникновению предразрывного состояния, проведен в аналоге [5] . Установлено, что переход в предразрывное состояние контролируется образованием критического кластера, который формируется при накоплении в объеме V нагруженного материала предельного числа трещин n* = V(er)-3 (e - основание натуральных логарифмов) размера r. Для регистрации трещин могут быть использованы любые сигналы, свидетельствующие об их образовании, связанные с измерениями электромагнитного (оптического, рентгеновского) рассеяния и излучения, плотности материала, АЭ. Однако, в данном способе применение методов регистрации трещин, в частности метода АЭ, не конкретизировано.

В способе-прототипе [6] предложено определение момента возникновения предразрывного состояния нагруженного материала. Для этого измеряют времена прихода АЭ сигналов от образующихся трещин, а момент времени возникновения предразрывного состояния определяют путем нахождения максимума в совокупности временных интервалов Δt в потоке АЭ сигналов. Достоинством способа является использование метода АЭ регистрации образующихся трещин (как единственно возможного в настоящее время для диагностирования промышленных объектов) и использование времени прихода АЭ сигнала как его наиболее информативной и устойчивой характеристики. Однако, этот способ позволяет констатировать лишь факт возникновения предразрывного состояния (после того, как оно наступило) и не позволяет прогнозировать время до его возникновения в нагруженном материале, находящемся на стадии накопления повреждений (делокализованного трещинообразования).

3адачей изобретения является расширения функциональных возможностей способа за счет долгосрочного прогнозирования времени до возникновения предразрывного состояния нагруженного материала. Эта задача решается тем, что в известном способе, включающем регистрацию сигналов акустической эмиссии от образующихся трещин и измерение их временных характеристик, согласно формуле изобретения, измеряют суммарный счет акустической эмиссии NVо* до разрушения образца материала объемом Vо, в исследуемом нагруженном материале измеряют объем V области регистрации акустической эмиссии и временные интервалы Δt между последовательными сигналами акустической эмиссии, а время до возникновения предразрывного состояния определяют как сумму всех значений Δt до величины, соответствующей суммарному счету NV*=NVо*V/Vо.

Сущность способа.

Выполненные ранее автором изобретения исследования физического механизма разрушения показали, что разрушение нагруженных материалов подготавливается кинетическим (термоактивированным) процессом трещинообразования, содержащим в общем случае две стадии: делокализованное накопление начальных стабильных трещин, сопровождающееся их спонтанной кластеризацией, приводящей к формированию очага разрушения (первая стадия), и локализованный рост очага вплоть до разрушения объекта (вторая стадия). Смена стадий означает переход в предразрывное состояние и контролируется образованием критического кластера, который формируется при накоплении в объеме V n* = V(er)-3 начальных трещин размера r. Предельное число трещин n* имеет фундаментальное происхождение, отражающее термоактивированную природу разрушения нагруженных материалов, в частности, - статистику актов термической активации. Его существование подтверждается многочисленными опытами, в которых величина предельной концентрации начальных трещин C* = n*/V варьировала на 44 порядка [5].

Автором впервые выявлено, что при возможности регистрации моментов времени зарождения каждой начальной трещины, время возникновения предразрывного состояния является суммой всех интервалов времени в потоке актов трещинообразования. При реализации такой возможности путем использования метода АЭ часть трещин не регистрируется (не регистрируются трещины, сигналы от которых в силу затухания имеют амплитуду в приемнике ниже порога дискриминации и трещины, интервалы времени между которыми меньше разрешающей способности АЭ аппаратуры). Это обстоятельство может быть учтено понижающим величину n* коэффициентом k (значение которого зависит от выбора порога дискриминации, свойств материала и характеристик измерительной аппаратуры) таким, что величина kn* есть суммарный счет АЭ NV* до разрушения объема V. Величину NV* определяют экспериментально. При этом предварительно на образце материала с "звучащим" объемом Vо измеряют суммарный счет АЭ до разрушения NVо* (используя, например, известные методы локации АЭ сигналов, позволяющие определять координаты их источников-трещин [7] и, соответственно, объем области трещинообразования). Тогда предельный суммарный счет АЭ NV* = NVo*V/Vo, где V - объем области регистрации АЭ в исследуемом материале. Автором также впервые замечено, что суммируя интервалы времени между сигналами АЭ, мы, тем самым, определяем временную зависимость суммарного счета АЭ, экстраполяция которой на предельную величину позволяет определять время до возникновения предразрывного состояния нагруженного материала.

Способ осуществляют следующим образом. Предварительно образец исследуемого материала объемом Vo нагружают, измеряют число сигналов АЭ от образующихся трещин (суммарный счет АЭ) и определяют суммарный счет АЭ NVo* до разрушения образца. В исследуемом нагруженном материале измеряют временные интервалы Δt между последовательными сигналами АЭ и объем области V, из которой поступают сигналы АЭ от образующихся трещин (величина V определяется, например, методом АЭ локации [7]). Рассчитывается величина NV*= NVo*V/Vo - предельное число сигналов АЭ и соответственно - временных интервалов до возникновения предразрывного состояния. Суммируя все значения Δt до величины NV*, находят время возникновения предразрывного состояния.

Пример.

При растяжении плоского образца из стали 20 регистрировалась АЭ (при пороге дискриминации 80 мкВ, соответствующей генерации микротрещин при разрушении зерен поликристаллической структуры от 40 мкм). АЭ сигналы поступали из всего объема образца Vo = 5 см3. К моменту разрушения образца (практически при отсутствии стадии роста трещины) было зарегистрировано всего NVo* = 2•104 АЭ сигналов.

3атем был исследован трубчатый образец также из стали 20, с надпилом-концентратором напряжения, нагруженный внутренним давлением, с регистрацией временных интервалов между АЭ сигналами (в тех же условиях, что и на плоском образце) от начала нагружения вплоть до обнаружения трещины. Объем зоны регистрации АЭ определен как объем области концентрации напряжений и был равен V = 1 см3. Был рассчитан параметр NV* = NVo*V/Vo = 4•103, имеющий смысл числа сигналов до возникновения предразрывного состояния. В ходе регистрации АЭ измерялись временные интервалы между последовательными сигналами и их сумма. По истечении времени, определенного суммой значений интервалов до величины NV* = 4• 103 и оказавшегося равным 140 мин, образец был разгружен и в нем была обнаружена трещина длиной около 1 мм. Последующее наблюдение за этой трещиной показало, что в нагруженном образце она растет и вызывает его разрушение. Данный пример показывает возможность определения заявленным способом времени до возникновения предразрывного состояния - зарождения растущей магистральной трещины.

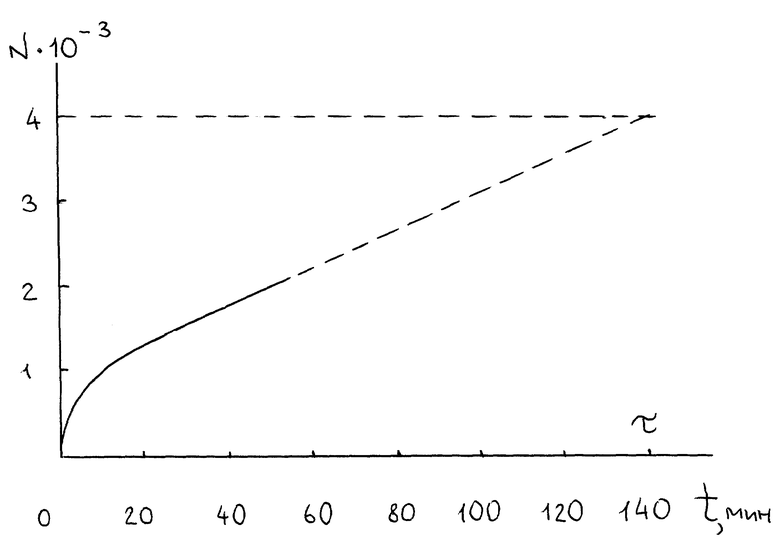

При обработке банка данных интервалов времени между АЭ сигналами по способу-прототипу время возникновения предразрывного состояния составило 130 мин, что свидетельствует об удовлетворительном согласии заявляемого способа и прототипа. Однако, предлагаемый способ, в отличие от прототипа, является основой долгосрочного прогнозирования, позволяя определить время до возникновения предразрывного состояния, то есть остаточный ресурс на стадии делокализованного трещинообразования (время до зарождения магистральной трещины). Эта возможность показана на чертеже, где приведена кинетика накопления числа сигналов АЭ N от времени t, являющегося суммой временных интервалов, и обозначена предельная величина NV* = 4• 103. При суммарном счете N = 2•103 график N(t) был экстраполирован до предельного уровня, момент времени пересечения с которым τ = 140 мин был определен как возникновение предразрывного состояния.

Способ может применяться как в режиме непрерывной регистрации АЭ сигналов (мониторинга, описанного в примере), так и в режиме периодического (экспресс) контроля. Если обследование проводится в экспресс-режиме, когда АЭ измеряется в течение времени Т и при этом зарегистрировано N сигналов, то время τ возникновения предразрывного состояния, согласно формуле изобретения, оценивается как

τ = TNVo*V/NVo.

Применение способа возможно во всех случаях, когда регистрируется АЭ при трещиноообразовании, для металлов и сплавов, сталей, полимеров, композитов, горных пород в условиях растяжения, изгиба, кручения, сложно-напряженного состояния. Информации об уровне действующих напряжений, виде напряженного состояния, дефектной структуре материала не требуется: их отслеживает величина Δt.

3аявляемый способ применяется в условиях эксплуатации объекта, нагруженного рабочими напряжениями. Это позволяет исключить проведение перегрузочных (гидравлических и пневматических) испытаний, которые в настоящее время обязательны при диагностике технических конструкций. Являясь фактором дополнительных силовых возмущений, такие испытания сокращают ресурс конструкций.

Список литературы

1. Циклические деформации и усталость металлов. Том 2. под ред. Трощенко В.Т. Киев, Наукова Думка, 1985, с. 198.

2. Болотин В.В. Прогнозирование ресурса машин и конструкций. М., Машиностроение, 1984, с. 296.

3. Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. РД-03-131-97. Госгортехнадзор России, 1997.

4. Петров В.А. Способ определения остаточного ресурса нагруженного материала. Патент РФ RU 2037804, кл. G 01 N 3/00, 29/06, 1995, БИ N 17.

5. Петров В.А. Способ определения повреждаемости нагруженного материала. Патент РФ RU 2077046, кл. G 01 N 3/00, 1997, БИ N 10.

6. Петров В.А., Красильников А.З. Способ определения момента времени возникновения предразрывного состояния нагруженного материала. Патент РФ RU 2063028, кл. G 01 N 29/14, 1996, БИ N 18.

7. Грешников В. А., Дробот Ю.Б. Акустическая эмиссия. М., Изд-во стандартов, 1976, с. 51.

Изобретение относится к анализу материалов путем определения их физических свойств, к определению механического состояния нагруженных материалов, их долговечности и может использоваться для долгосрочного определения времени до возникновения предразрывного состояния в результате делокализованного накопления трещин в деталях машин. Расширение функциональных возможностей способа достигается за счет того, что регистрируют сигналы акустической эмиссии от образующихся трещин и измеряют их временные характеристики. Измеряют суммарный счет акустической эмиссии  до разрушения образца материала объемом Vo. В исследуемом нагруженном материале измеряют объем V области регистрации акустической эмиссии и временные интервалы Δt между последовательными сигналами акустической эмиссии. Время до возникновения предразрывного состояния определяют как сумму всех значений Δt до величину, соответствующей суммарному счету

до разрушения образца материала объемом Vo. В исследуемом нагруженном материале измеряют объем V области регистрации акустической эмиссии и временные интервалы Δt между последовательными сигналами акустической эмиссии. Время до возникновения предразрывного состояния определяют как сумму всех значений Δt до величину, соответствующей суммарному счету  1 ил.

1 ил.

Способ определения времени возникновения предразрывного состояния нагруженного материала, включающий регистрацию сигналов акустической эмиссии от образующихся трещин и измерение их временных характеристик, отличающийся тем, что измеряют суммарный счет акустической эмиссии Nvo* до разрушения образца материала объемом Vo, в исследуемом нагруженном материале измеряют объем V области регистрации акустической эмиссии временные интервалы Δt между последовательными сигналами акустической эмиссии, а время до возникновения предразрывного состояния определяют как сумму всех значений Δt до величины, соответствующей суммарному счету Nv* = Nvo*V/Vo.

Авторы

Даты

2001-05-20—Публикация

1998-06-30—Подача