Изобретение относится к области анализа материалов путем определения их физических свойств, точнее к диагностике напряженного состояния нагруженных материалов, в частности к определению уровня действующих механических напряжений по отношению к разрушающему напряжению (пределу прочности), и может найти применение для выявления в материале дефектов, для оценки долговечности и остаточного ресурса сосудов давления, трубопроводов, в том числе эксплуатируемых в коррозионной среде, деталей машин из всевозможных материалов, при прогнозировании горных ударов и землетрясений.

Известен способ [1], в котором при непрерывном растяжении образца измеряют временное сопротивление σв (предел прочности), а в выражении для запаса прочности

s = σв/σ

действующее напряжение σ определяется путем преобразования деформации (перемещения) в электрический сигнал. Преобразователи (датчики) могут быть различными (механические, оптические и др.). Наиболее распространены электротензодатчики, использующие зависимость величины электрического сопротивления от длины проводника. Датчик приклеен к элементу объекта и деформируется вместе с ним. При этом в месте крепления датчика определяются напряжения, усредненные по его длине (порядка 10 мм). В этом способе напряжения измеряются локально только в месте крепления датчика на поверхности объекта, что не позволяет обследовать объект в целом (всю его поверхность, поверхность под изоляцией, материал внутри стенок).

За прототип взят способ [2], включающий измерение предела прочности на образцах материала, внешнее силовое (взрывное) воздействие на объект, регистрацию реакции объекта в форме импульсов акустической эмиссии (АЭ) и измерение ее интенсивности, в котором запас прочности нагруженного материала (в частном случае массива горных пород) определяется отношением значений логарифма интенсивности АЭ в начальный и конечный моменты времени. Поскольку зона приема датчика АЭ порядка нескольких кубических метров, метод АЭ в отличие от тензометрии нелокален и позволяет обследовать объект в целом. Однако необходимость использования взрывного воздействия на объект и ограничение по материалу (горные породы) ограничивает возможность применения способа-прототипа.

Задачами изобретения являются возможность определения запаса прочности нагруженного материала без силового воздействия и расширение круга исследуемых материалов при определении запаса прочности нагруженного материала.

Это достигается тем, что в известном способе определения запаса прочности нагруженного материала, по которому измеряют предел прочности образцов исследуемого материала и регистрируют импульсы АЭ в исследуемом нагруженном материале, согласно формуле изобретения, предел прочности образцов измеряют при различных температурах, строят график температурной зависимости предела прочности и путем его линейной экстраполяции до пересечения с осью абсцисс находят абсолютную температуру T*, соответствующую точке пересечения, измеряют объем Vo области одного образца, из которой регистрируют импульсы АЭ, измеряют суммарный счет N* до разрушения образца, а в нагруженном материале измеряют среднее значение временного интервала  (в секундах) между импульсами АЭ и запас прочности определяют из соотношения

(в секундах) между импульсами АЭ и запас прочности определяют из соотношения

где T - абсолютная температура нагруженного материала, V - объем области регистрации АЭ импульсов в нагруженном материале.

Сущность способа

Формулы Журкова кинетической теории разрушения, экспериментально подтвержденные для полимеров, кристаллов, металлов, сталей, композитов, горных пород и т. д. [3], приводят к следующей зависимости долговечности τ нагруженного материала от его запаса прочности s

lg (, c) = [1 - (1/s)] 13 [(T/T*) - 1],

где T - абсолютная температура материала, T* - температура, при которой линейно убывающий с температурой предел прочности становится равным нулю.

Теоретически и экспериментально для всевозможных материалов и видов напряженного состояния установлено [4], что разрушение лимитируется накоплением критической концентрации трещин C* с характерной скоростью их накопления  так что

так что

В настоящее время практически наиболее целесообразным способом регистрации процесса трещинообразования в материале нагруженных (промышленных) объектов является метод АЭ, в котором величина  пропорциональна скорости счета АЭ

пропорциональна скорости счета АЭ  отнесенной к объему области V, в которой регистрируются импульсы АЭ. Коэффициент пропорциональности между ними зависит от характеристик используемой для регистраций АЭ аппаратуры и размера трещин. При неизменном способе измерений

отнесенной к объему области V, в которой регистрируются импульсы АЭ. Коэффициент пропорциональности между ними зависит от характеристик используемой для регистраций АЭ аппаратуры и размера трещин. При неизменном способе измерений  где N* - суммарное число импульсов АЭ, зарегистрированное при разрушении одного образца объемом Vo. Скорость счета АЭ обратно пропорциональна среднему значению временного интервала между импульсами

где N* - суммарное число импульсов АЭ, зарегистрированное при разрушении одного образца объемом Vo. Скорость счета АЭ обратно пропорциональна среднему значению временного интервала между импульсами  Комбинация приведенных выражений приводит к формуле для определения запаса прочности

Комбинация приведенных выражений приводит к формуле для определения запаса прочности

Автору впервые удалось выявить для нагруженного материала связь между величиной скорости счета и напряжением в материале и установить их количественное соотношение, приведенное в определении запаса прочности в формуле изобретения. При этом обнаружена способность нагруженного материала, находящегося в метастабильном стационарном состоянии, излучать упругие волны при сбросе метастабильности.

Предлагаемый способ позволяет определять запас прочности нагруженного материала без дополнительного силового воздействия. Способ применим для всех материалов, для которых применим метод АЭ регистрации трещинообразования.

Способ осуществляют следующим образом. Измеряют предел прочности образцов (не менее трех) при различных температурах и строят зависимость его величины от температуры, экстраполируют эту зависимость до пересечения с осью температур и определяют температуру T* в точке пересечения. В одном из образцов измеряют величину Vo - объем области, из которой регистрируют сигналы АЭ, и измеряют суммарный счет N* АЭ до разрушения образца. В нагруженном материале измеряют среднее значение  (в секундах) интервала времени между импульсами АЭ и объем V области регистрации АЭ, а затем рассчитывают запас прочности из соотношения, приведенного в формуле изобретения.

(в секундах) интервала времени между импульсами АЭ и объем V области регистрации АЭ, а затем рассчитывают запас прочности из соотношения, приведенного в формуле изобретения.

Пример. Изучалась возможность определения запаса прочности в цилиндрическом сосуде давления, нагруженном внутренним давлением. Сосуд изготовлен из углеродистой стали 20.

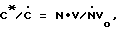

Температурная зависимость предела прочности образцов стали 20 приведена на фиг. 1. Как видно, экспериментальные точки ложатся на прямую, экстраполяция которой до пересечения с осью абсцисс дает величину T* = 1410 K.

Акустическая эмиссия регистрировалась с помощью прибора АФ-15. На образцах с рабочей частью в форме цилиндра высотой 5 мм и диаметром 2 мм к моменту разрушения зарегистрировано всего N* = 3000 импульсов АЭ.

В нагруженном материале - трубе с длиной рабочей части 5 мм, внешним диаметром 22 мм, толщиной стенки 1 мм, изготовленной из стали 20 и нагружаемой внутренним давлением P при комнатной температуре, регистрация АЭ осуществлялась при тех же условиях, что и на образцах. Измерялись средние значения временного интервала  между последовательными импульсами АЭ. Экспериментально установлено, что

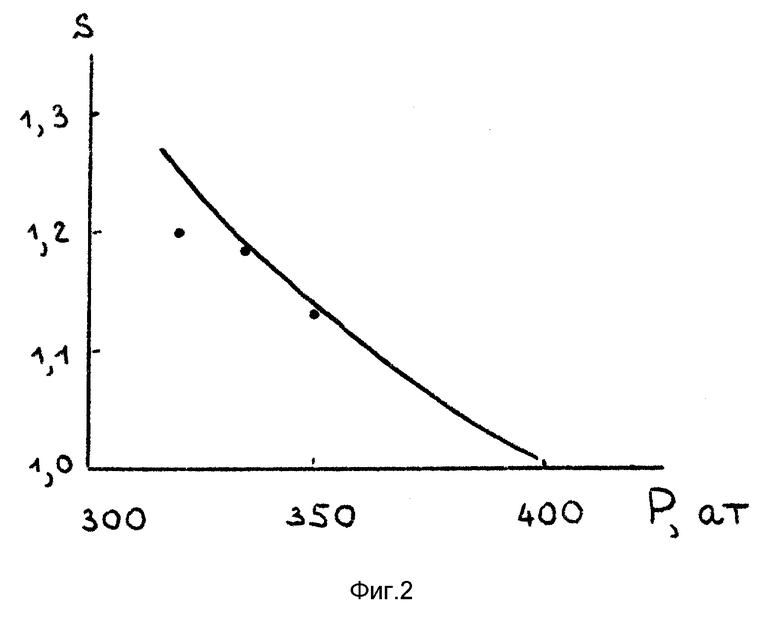

между последовательными импульсами АЭ. Экспериментально установлено, что  = 55 мин, 10 мин, 9 с при P = 320 ат, 335 ат, 350 ат соответственно. Рассчитанные на основе приведенных значений параметров по формуле изобретения величины запаса прочности приведены на фиг. 2 (точки).

= 55 мин, 10 мин, 9 с при P = 320 ат, 335 ат, 350 ат соответственно. Рассчитанные на основе приведенных значений параметров по формуле изобретения величины запаса прочности приведены на фиг. 2 (точки).

Для сравнения на фиг.2 силовая зависимость запаса прочности рассчитана для нагруженной трубы по котельной формуле [5] (линия).

Как видно, имеется хорошее согласие.

Область применения предлагаемого способа не ограничена характером материала, видом его нагружения. Дополнительного силового воздействия на материал не требуется. Способ можно применять как при наличии дефектов-концентраторов напряжения (конструктивных, технологических - в сварных швах и др., возникающих в процессе эксплуатации - при коррозии, структурном старении), так и отсутствии дефектов для оценки деградации материала в температурно-силовом поле.

Литература

1. Сухарев И.П. Экспериментальные методы исследования деформаций и прочности. М., Машиностроение, 1967, с. 27, 88.

2. Носов В. В., Масолов Н.Г., Носов С.В. Способ определения напряженного состояния участка массива горных пород. RU 2042813 C1; 27.08.95.

3. Регель В.Р., Слуцкер А.И., Томашевский Э.Е. Кинетическая природа прочности твердых тел. М., Наука, 1974, 560 с.

4. Петров В.А., Башкарев А.Я., Веттегрень В.И. Физические основы прогнозирования долговечности конструкционных материалов. СПб. Политехника, 1993, 475 с.

5. Федосеев В. И. Сопротивление материалов. М., Высшая школа, 1963, с. 126.

Изобретение относится к неразрушающим методам анализа материалов путем определения их физических свойств, в частности предела прочности. Может найти применение для выявления дефектов в материале, оценки долговечности и остаточного ресурса сосудов давления, трубопроводов и других деталей и конструкций. Возможно использование при прогнозировании горных ударов и землетрясений. Согласно изобретению, определяют и линейно экстраполируют температурную зависимость предела прочности образцов материала. При этом подсчитывают число импульсов акустической эмиссии до разрушения образца. Измеряют средний временной интервал между такими импульсами в нагруженном материале (при его текущей температуре) и объем области регистрации импульсов в этом материале. По полученной информации определяют запас прочности материала, используя предложенную математическую формулу. Изобретение позволяет расширить круг исследуемых материалов, запас прочности которых может определяться методами неразрушающего контроля. 2 ил.

Способ определения запаса прочности нагруженного материала, по которому измеряют предел прочности образцов исследуемого материала, регистрируют импульсы акустической эмиссии (АЭ) в исследуемом нагруженном материале, отличающийся тем, что предел прочности образцов измеряют при различных температурах, строят график температурной зависимости предела прочности и путем его линейной экстраполяции до пересечения с осью абсцисс находят абсолютную температуру T*, соответствующую точке пересечения, измеряют объем Vо области одного образца, из которой регистрируют импульсы АЭ, измеряют суммарный счет АЭ N* до разрушения образца, а в нагруженном материале измеряют среднее значение временного интервала  (в секундах) между импульсами АЭ, и запас прочности определяют из соотношения:

(в секундах) между импульсами АЭ, и запас прочности определяют из соотношения:

где T - абсолютная температура нагруженного материала; V - объем области регистрации АЭ в нагруженном материале.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННОГО СОСТОЯНИЯ УЧАСТКА МАССИВА ГОРНЫХ ПОРОД | 1992 |

|

RU2042813C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3774443 A, 27.11.73 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4829823 A, 16.05.89 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4838085 A, 13.06.89. | |||

Авторы

Даты

1999-11-20—Публикация

1996-02-22—Подача