Изобретение относится к ядерной технике, а более конкретно к технологиям изготовления бланкета термоядерного реактора.

Известен способ изготовления оболочки вакуумной камеры сферического токамака, заключающийся в получении экваториального пояса и полого цилиндра путем гибки каждого из них из плоских листов последующей сварки, штамповки элементов оболочки, сопрягающих пояс и цилиндр, и окончательного замыкания оболочки путем сварки, а также в выполнении отверстий в поясе для установки диагностических патрубков; дополнительной токарной обработкой получают высоту экваториального пояса меньшую, чем высота полого внутреннего цилиндра, а отношение толщины экваториального пояса к толщине полого цилиндра - большим половины отношения их диаметров; отверстия в экваториальном поясе для установки диагностических патрубков выполняют после его сварки, а в качестве элементов оболочки, сопрягающих экваториальный пояс и полый внутренний цилиндр, используют сферический сегмент и раструб, при этом сферический сегмент приваривают к экваториальному поясу, раструб приваривают к полому внутреннему цилиндру, а сварку для окончательного замыкания оболочки производят стыковым соединением с использованием подкладных колец для принудительного формирования оборотной стороны шва, причем подкладные кольца вводят до сварки и выводят после нее через отверстия в экваториальном поясе (патент РФ N 2080661, кл. G 21 B 1/00, 1997).

Недостатки данного способа заключаются в том, что известный способ нельзя использовать для изготовления конструкций, в которых необходимо активное охлаждение для отвода тепла, возникающего в результате внутреннего энерговыделения под действием нейтронного излучения при термоядерной реакции.

Наиболее близким по совокупности существенных признаков является известный способ изготовления задней стенки бланкета ИТЭР (интернациональный термоядерный экспериментальный реактор), заключающийся в том, что изготавливают сегменты, в которых выполняют каналы для теплоносителя, затем нагревают и штампуют для придания им необходимой формы, после чего сегменты сваривают по торцевым граням и образуют сектора, в них вырезают технологические проемы, а отверстия каналов в проемах заглушают, после чего из секторов сваривают полую торовую оболочку задней плиты бланкета.

Кроме того, в известной технологии предусмотрена термическая обработка и сегментов, и секторов для снятия внутренних напряжений после сварки, механической обработки и обработки давлением.

Кроме того, в процессе подготовки секторов к двусторонней сварке боковые грани сегментов подвергают механической обработке с целью довести толщину плиты до величины, позволяющей осуществлять сварку (Отчет "Модульная концепция защитного бланкета ИТЭР /интернациональный термоядерный экспериментальный реактор/. Сборка и сварка задней плиты" инв. N 310-294-4747 от 30.06.95. НИКИЭТ).

В известном способе сегменты изготавливаются из коррозионностойкой стали. Высота сегментов достигает 12 м при толщине стенки сегмента 160 мм. Каналы для теплоносителя в сегментах выполняют путем механической обработки. Задняя плита бланкета состоит из 24-х секторов, общий вес которых достигает 1600 т. Учитывая большой вес конструкции, а также возникающие в местах соединения секторов значительные напряжения, при сварке задней плиты используют двустороннюю сварку с симметричной разделкой сварочных кромок, обеспечивающей получение прочноплотных сварных швов. Для осуществления сварки секторов в труднодоступных местах со стороны вакуумного корпуса в последнем вырезают технологические проемы, завариваемые после окончания монтажных работ.

Недостатки данного способа изготовления задней плиты бланкета заключаются в следующем:

использование монолитных сегментов приводит к увеличению размера и веса заготовок, что ведет к ужесточению требований, предъявляемых к оборудованию, а также существенно повышает стоимость изделия;

необходимость выполнения сварных швов как на внутренней, так и на внешней поверхности задней плиты усложняет процесс изготовления, так как для осуществления такой сварки в труднодоступных местах между вакуумным корпусом и задней плитой требует усложнений конструкции вакуумного корпуса в части изготовления технологических завариваемых проемов, конструкции катушек тороидального магнитного поля, усложнения монтажных операций с катушками, требующих их сдвигания и раздвигания;

блокирование выходов каналов теплоносителя в проемах и в нижних частях секторов создает застойные зоны, что ухудшает условия теплообмена в задней плите бланкета и снижает ее надежность.

Технический результат, достигаемый с помощью настоящего изобретения, заключается в том, что позволяет упростить технологический процесс изготовления задней плиты бланкета, снизить трудозатраты, на 20-30% сократить вес крупногабаритной конструкции, а также улучшить условия охлаждения задней плиты, ввести двухбарьерность по тракту теплоносителя и повысить ее надежность.

Указанный технический результат достигается тем, что в способе изготовления задней плиты бланкета ИТЭР в виде торовой оболочки, заключающемся в том, что изготавливают сегменты, в которых выполняют каналы для теплоносителя, затем сегменты нагревают и штампуют для придания им необходимой формы, после чего сегменты сваривают по торцевым граням и образуют сектора, в них вырезают технологические проемы, а отверстия каналов в проемах заглушают, после чего из секторов сваривают полую торовую оболочку задней плиты бланкета, сегмент секторов изготавливают из профильных деталей, труб и переходников, в профильных деталях, на поверхностях, контактирующих с соседними деталями, выполняют продольный полукруглый паз, затем продольные пазы на противоположных поверхностях профильной детали соединяют поперечным отверстием, при этом поперечные сечения пазов и отверстия выполняют повторяющими поперечные сечения труб и переходников, в трубах вырезают отверстия для переходников, наружную поверхность труб и переходников покрывают припоем, при этом выбирают припой, температура плавления которого ниже температуры нагрева для горячей штамповки сегментов, трубы и переходники размещают в пазах и поперечных отверстиях профильных деталей, после чего профильные детали собирают в пакет и сваривают их вдоль пазов, а стыки труб и переходников сваривают дистанционно.

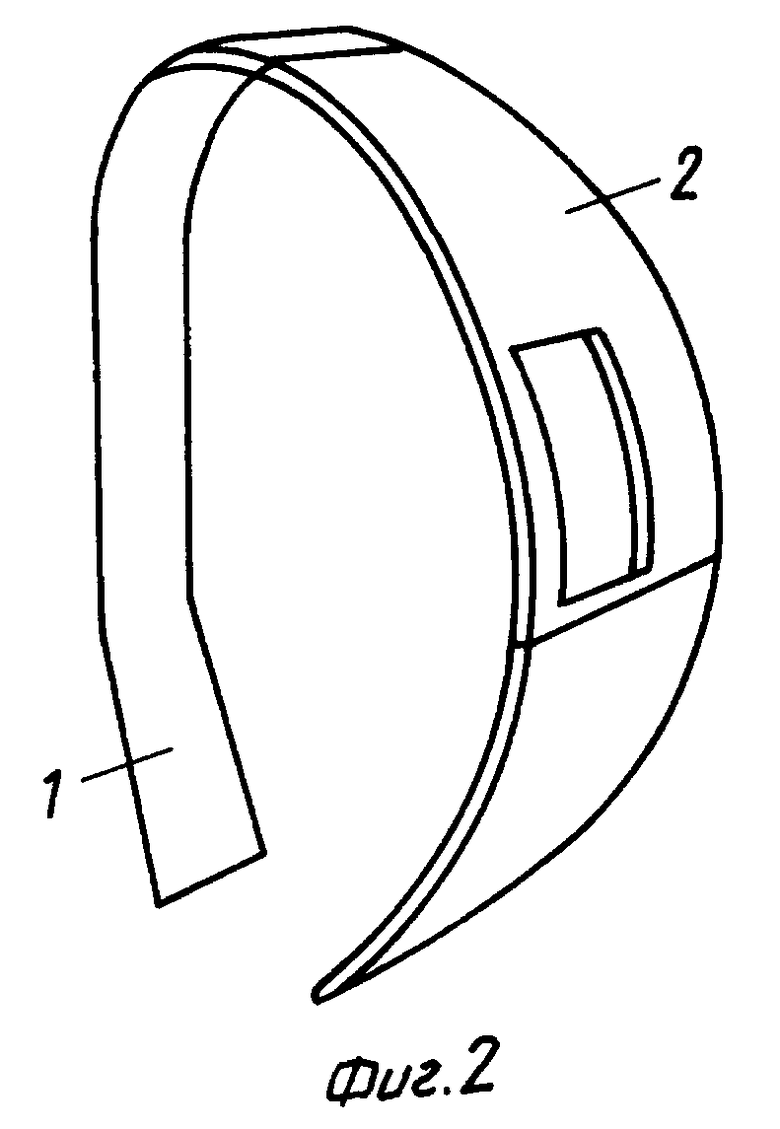

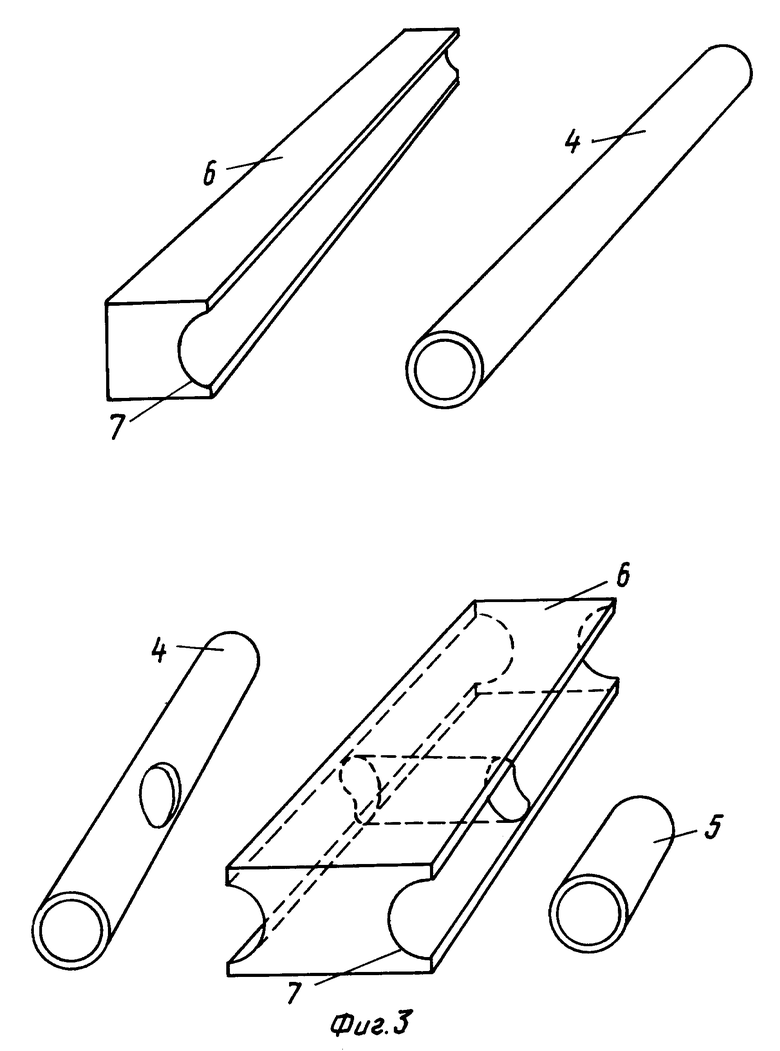

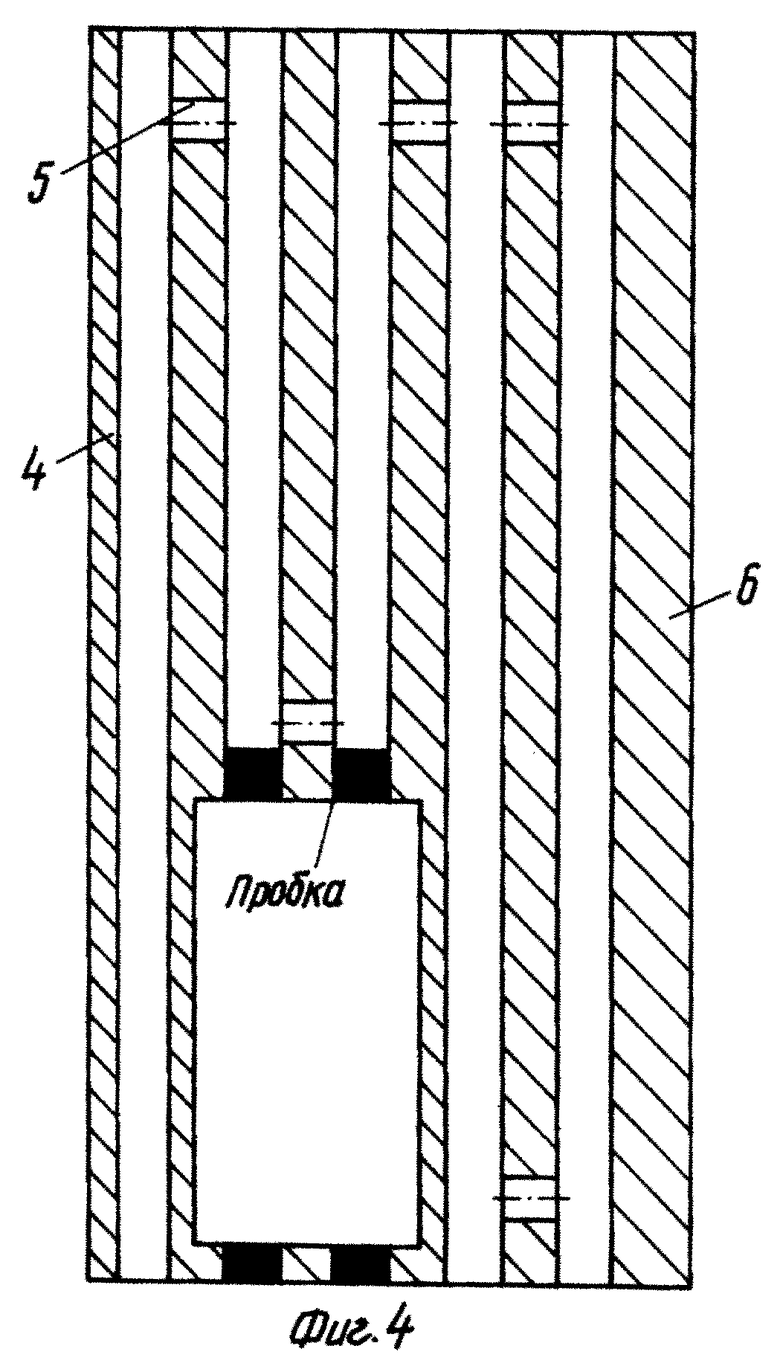

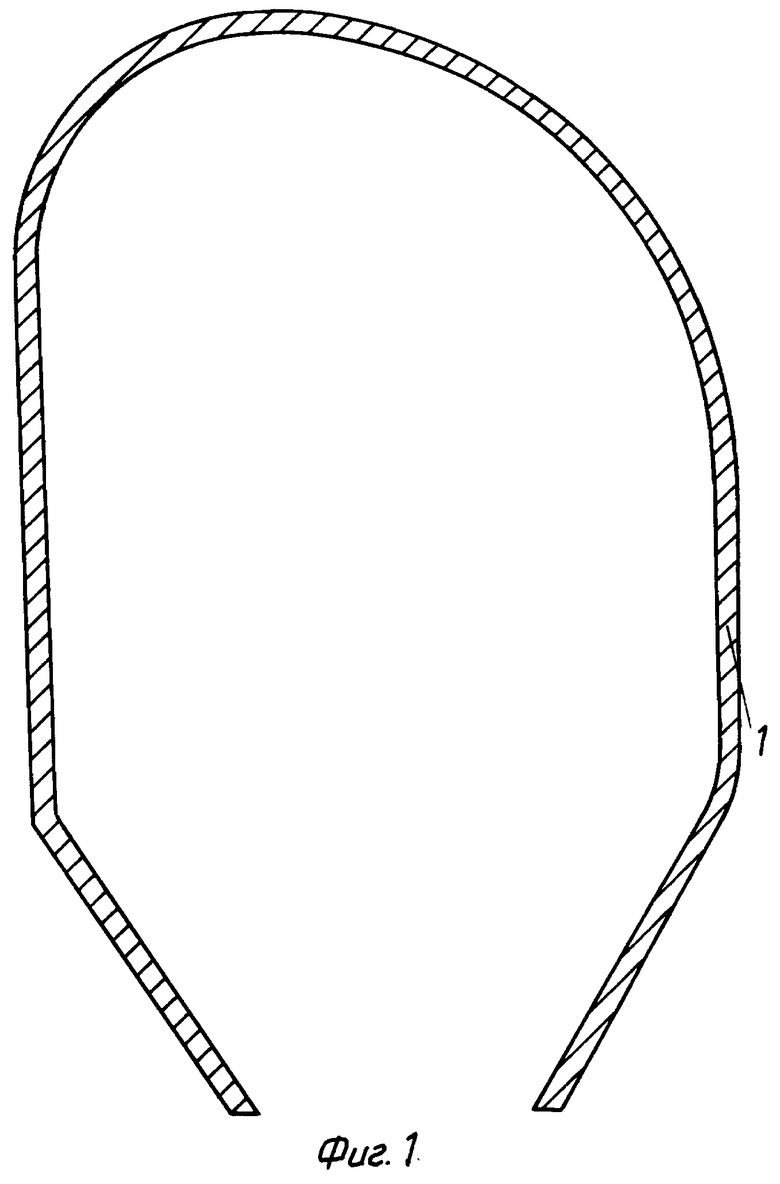

Сущность изобретения поясняется чертежами, где на фиг.1 представлен продольный разрез задней плиты бланкета; на фиг.2 представлен сектор бланкета; на фиг. 3 показан вид заготовок для сегментов; на фиг.4 представлена схема тракта теплоносителя в сегменте, в котором имеется технологический проем.

Задняя плита бланкета представляет собой торовую оболочку 1, разомкнутую в нижней части. Конструкция состоит из 20 типовых секторов 2, сваренных между собой. Каждый сектор 2 состоит из трех сегментов 3 с независимыми внутренними трактами теплоносителя, организованными встроенными в сегменты 3 трубами 4 и переходниками 5.

Изготовление задней плиты бланкета осуществляют по следующей технологии.

Сегменты 3 сектора 2 изготавливают из профильных деталей 6, труб 4 и трубных переходников 5. В профильных деталях 6 на поверхностях, контактирующих с соседними профильными деталями 6, выполняют продольный полукруглый паз 7. В профильных деталях 6 с продольными пазами на двух противоположных сторонах, выполняют поперечное отверстие, соединяющее продольные пазы 7. Размер поперечных сечений полукруглых пазов 7 и отверстий в профильных деталях 6 выполняют повторяющими размер поперечного сечения труб 4 и переходников 5. В местах сопряжения труб 4 с переходниками 5 в первых выполняют соответствующие отверстия. Из профильных деталей 6, труб 4 и переходников 5 собирают пакет, в котором трубы 4 размещены в продольных пазах 7, а переходники в поперечных отверстиях. Трубы 4 и переходники 5 предварительно покрывают припоем, температура плавления которого ниже температуры нагрева для горячей деформации материала профильных деталей 6. Собранный пакет подвергают сварке стыковыми продольными швами вдоль пазов 7. Переходники 5 и трубы 4 свариваются с использованием дистанционного сварочного оборудования. Внутренние полости полученной таким образом заготовки сегмента 3 заполняются инертным газом, а отверстия труб 4 заглушаются сваркой. Затем заготовку сегмента 3 нагревают до температуры выше температуры плавления припоя, но достаточной для горячей штамповки. При нагреве заготовок сегментов 3 давление газа и пластичность труб 4 с переходниками 5 повышается до величин, достаточных для раздачи труб 4 и переходников 5 с внутренними поверхностями профильных деталей 6. В таком состоянии заготовка сегмента 3 подвергается горячей штамповке. После штамповки и остывания сегмента 3 газ удаляют из внутренних полостей. Отштампованные и пропаянные сегменты 3 сваривают между собой, образуя сектор 2. В секторе 2 вырезают проем, соответствующий боковому порту вакуумного корпуса реактора, при этом вскрытые в процессе обработки каналы заглушаются сваркой. После предварительной (черновой) обработки поверхностей сектора 2 и формирования сварочных кромок под сварку с соседними секторами сектор 2 задней плиты 1 поступает на сборку для последующей сварки непосредственно внутри вакуумного корпуса реактора по определенному алгоритму. В местах сварных соединений со свободным доступом осуществляют двустороннюю сварку, а в труднодоступных местах сварку осуществляют только со стороны плазмы, при этом осуществляют постоянный контроль деформации свариваемой торовой оболочки с целью минимизации суммарных проводок. С этой же целью проводится последующая термообработка сварных швов задней плиты 1 при температуре около 700oC до уровня остаточных напряжений 3-5 кгс/мм. Чистовая обработка поверхностей задней плиты 1 осуществляется с помощью соответствующей оснастки и оборудования, размещаемого непосредственно внутри вакуумного корпуса.

Предлагаемый вариант позволяет создать оболочечную конструкцию больших габаритов при относительно малых толщинах с использованием при сборке как двусторонней, так и односторонней сварки для уменьшения послесварочных поводок.

Предлагаемый вариант позволяет разделить конструкционные и прочноплотные сварные швы в конструкции, что повышает ее надежность и долговечность.

Предлагаемый способ изготовления задней плиты позволяет организовать внутренние тракты теплоносителя любой конфигурации за счет соединительных переходников при одновременной организации двухбарьерности по теплоносителю за счет использования паяной впаянной трубной системы.

Использование: в технологиях изготовления бланкета для упрощения технологического процесса, снижения трудозатрат, сокращения веса крупногабаритной конструкции, улучшения условий охлаждения, введения двухбарьерности по тракту теплоносителя и повышения надежности. Сущность изобретения: изготавливают сегменты из профильных деталей, труб и переходников, на поверхностях профильных деталей, контактирующих с соседними деталями, выполняют продольный полукруглый паз, пазы соединяют поперечным отверстием, поперечные сечения пазов и отверстия выполняют повторяющими поперечные сечения труб и переходников, в трубах вырезают отверстия для переходников, наружную поверхность труб и переходников покрывают припоем, трубы размещают в пазах, а переходники - в поперечных отверстиях профильных деталей, профильные детали собирают в пакет, сваривают их вдоль пазов, стыки труб и переходников сваривают дистанционно, сегменты нагревают до температуры, достаточной для горячей штамповки, штампуют, придают им необходимую форму, сваривают по торцевым граням и образуют сектора, в которых вырезают технологические проемы, отверстия каналов в проемах заглушают, из секторов сваривают полую торовую оболочку задней плиты бланкета. 4 ил.

Способ изготовления задней плиты бланкета ИТЭР в виде полой торовой оболочки, заключающийся в том, что изготавливают сегменты, в которых выполняют каналы для теплоносителя, затем сегменты нагревают и штампуют для придания им необходимой формы, после чего сегменты сваривают по торцевым граням и образуют сектора, в них вырезают технологические проемы, а отверстия каналов в проемах заглушают, после чего из секторов сваривают полую торовую оболочку задней плиты бланкета, отличающийся тем, что сегменты секторов изготавливают из профильных деталей, труб и переходников, в профильных деталях на поверхностях, контактирующих с соседними профильными деталями, выполняют продольный полукруглый паз, затем продольные пазы на противоположных поверхностях профильной детали соединяют поперечным отверстием, при этом поперечные сечения пазов и отверстия выполняют повторяющими поперечные сечения труб и переходников, в трубах вырезают отверстия для переходников, наружную поверхность труб и переходников покрывают припоем, при этом выбирают припой, температура плавления которого ниже температуры нагрева для горячей штамповки сегментов, трубы и переходники размещают в пазах и поперечных отверстиях профильных деталей, после чего профильные детали собирают в пакет и сваривают их вдоль пазов, а стыки труб и переходников сваривают дистанционно.

| Отчет "Модульная концепция защитного бланкета ИТЭР | |||

| Сборка и сварка задней плиты" | |||

| - М.: НИКИЭТ, 1995 | |||

| СЕГМЕНТ БЛАНКЕТА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1990 |

|

SU1819475A3 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СЕГМЕНТОВ БЛАНКЕТА НА КОРПУСЕ ТЕРМОЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079903C1 |

| US 4698198 A, 06.10.1987 | |||

| US 4323420 A, 06.04.1982 | |||

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ БЛОКА, ОБРАЗОВАННОГО АВТОМОБИЛЬНЫМ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ И СВЯЗАННОЙ С НИМ ВЫХЛОПНОЙ СИСТЕМОЙ | 1990 |

|

RU2025683C1 |

Авторы

Даты

2001-05-20—Публикация

1999-04-14—Подача