Изобретение относится к внутренним центраторам для сборки и центровки труб под сварку, преимущественно для сварки в камерах с контролируемой атмосферой, например, для электронно-лучевой сварки в вакууме труб из активных металлов.

При электронно-лучевой сварке труб к сборке стыков предъявляются особо высокие требования, главным образом на отсутствие в собранном под сварку стыке различных щелей.

В собранном под сварку стыке на известных внутренних центраторах щели могут образовываться как кольцевые, так и секторные.

Кольцевые щели шириной, как правило, не более 0,3 мм образуются из-за отсутствия в известных центраторах механизма для осевого стягивания труб, когда соприкосновение торцев осуществляют вручную, а потом центрируют с помощью центратора. В том случае, когда к длинной подстыковывается короткая труба в виде патрубка с тяжелым фланцем, то из-за веса патрубка может образовываться щель переменной ширины. Избежать такой щели возможно только за счет применения предварительных прихваток. Секторные щели образуются также и в случае незначительной неперпендикулярности свариваемых торцев по отношению к своим осям. Жесткие внутренние центраторы не допускают "перелома" осей в плоскости стыка при плотном прилегании торцев, что неизбежно приводит к образованию небольших секторных щелей, к которым наиболее чувствительна электронно-лучевая сварка, что особенно заметно на тонкостенных трубах, в сварных швах которых из-за неплотного прилегания свариваемых торцев возможен прожог сварного шва, т.е. образование щели с оплавливаемыми кромками торцев.

Еще одна проблема, которая возникает при сборке под сварку с помощью внутреннего центратора, связана с тем, что центрируемые под сварку длинномерная труба и концевой патрубок при одинаковых номинальных диаметрах имеют достаточно большой разброс допусков по диаметрам, по эллипсности и разностенности. Когда эти отклонения на трубе и патрубке оказываются на противоположных крайних значениях, то при центровке по внутренним диаметрам в стыке возникают ступеньки, величину которых известными внутренними центраторами усреднить нельзя, хотя эти ступеньки отрицательно влияют на процесс равномерного формирования сварного шва.

Известен внутренний центратор для сборки и сварки кольцевых стыков труб (а.с. СССР N 1088903, МКИ5 B 23 K 37/053, 1984 г.).

Недостатком указанного устройства является отсутствие в конструкции центратора механизма для стягивания торцев свариваемых труб, что не исключает вероятности образования в собранном под сварку стыке различных щелей, которые могут в свою очередь явиться причиной получения некачественного сварного соединения.

Указанный центратор также мало эффективен при сварке труб, имеющих разброс по допускам на диаметр, эллипсность и разностенность, т.к. конструкция центратора не позволяет перемещать торцы относительно друг друга и фиксировать их в оптимальном положении. Кроме этого, указанное устройство малопригодно для сварки в контролируемой атмосфере, особенно в вакууме, т.к. конструкция центратора препятствует откачке воздуха из внутренней зоны стыка до рабочего разрежения.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для сборки и центровки труб под сварку, содержащее центральный стержень с гайками, фланцы, концентрично установленные на стержне, и кольцевые эластичные уплотнения с возможностью их деформирования за счет перемещения гайки (а.с. СССР N 1815099, МКИ5 B 23 K 37/053, 1993 г.).

К недостаткам этого устройства относится отсутствие в конструкции центратора механизма для стягивания торцев свариваемых труб, что может явиться причиной образования в собранном под сварку торце различного рода щелей и образование в результате этого брака в сварном шве.

Кроме этого, известный центратор не позволяет перемещать торцы стыкуемых труб относительно друг друга с целью усреднения величины ступенек на границе стыка, образующихся из-за разницы величин фактических допусков на диаметры соединяемых труб, их разностенность и эллипсность.

Этот центратор также мало пригоден для сварки труб в вакууме, т.к. вакуумирование зоны под сварным соединением будет производиться через систему мелких отверстий в стенках центрального полого стержня, наружной втулки и экрана, что экономически непригодно из-за большого увеличения времени, необходимого для получения рабочего разрежения.

Задачей, на решение которой направлено заявленное изобретение, является создание внутреннего центратора для сборки и сварки в вакууме кольцевых стыков труб, который бы обеспечивал сборку труб без образования щели в собранном под сварку стыке, которая может образовываться как за счет неплотного прилегания торцев труб, так и за счет неперпендикулярности торцев по отношению к своим трубным осям, а также центратор должен позволять производить усреднение ступенек, возникающих в стыке при сборке трубы с концевой деталью из-за различия их допусков по диаметрам, эллипсности и разностенности.

Еще одной задачей является обеспечение вакуумной герметизации внутренней полости длинномерной трубки после сборки ее под сварку с короткой трубой или патрубком, при этом конструкция центратора не должна препятствовать созданию вакуума во внутренней зоне стыка.

Технический результат состоит в том, что центратор при сборке труб производит их стягивание с усилием в несколько сот килограммов и допускает при стягивании излом осей труб в плоскости стыка, что обеспечивает плотное прижатие торцев труб друг к другу без образования между ними щели, даже если их торцы неперпендикулярны по отношению к своим осям.

Это гарантирует равные условия для стабильного, при прочих равных условиях, формирования сварного шва на всей его длине, что значительно снижает брак в сварных соединениях при электронно-лучевой сварке труб, например, при сварке циркониевых труб длиной 8 метров с переходниками цирконий-сталь длиной 200 мм для каналов ядерного реактора РБМ-К.

Кроме этого, центратор в процессе сварки позволяет смещать торцы в плоскости стыка и прочно фиксировать выбранное положение с целью уменьшения высоты ступенек в стыке, вызванных разбросом допусков на диаметры, на эллипсность и разностенность собираемых под сварку труб.

Еще один технический результат состоит в том, что при установке центратора в длинномерную трубу ее внутренняя полость на участке, премыкающем к свариваемому стыку, автоматически вакуумно герметизируется, а пространство под стыком легко и быстро вакуумируется наровне с внешней зоной сварного шва.

Указанный технический результат достигается тем, что в известном внутреннем центраторе для сборки и сварки кольцевых стыков труб, содержащем центральный стержень с гайками, фланцы, концентрично установленные на стержне, и кольцевые эластичные уплотнения, установленные концентрично стержню с возможностью их деформирования;

- фланцы выполнены в виде подвижных и неподвижных стаканов, при этом неподвижный стакан выполнен с кольцевым бортиком и закреплен на конце стержня, а кольцевые эластичные уплотнения выполнены в виде наборного пакета из плоских колец и установлены на наружной поверхности неподвижного стакана с возможностью деформирования с помощью подвижного стакана, одетого на неподвижный, трубки, одетой на стержень, и гайки, а другой подвижный стакан и гайка установлены на противоположном конце стержня;

- кроме того, стержень выполнен длиной, равной не менее пяти диаметров свариваемых труб;

- кроме того, трубка равномерно по всей длине перфорирована отверстиями диаметром не менее 3-х мм;

- кроме того, в донышках подвижных стаканов выполнены отверстия диаметром не менее 15 мм в количестве не менее 4-х;

- кроме того, на торце стенки подвижного стакана, установленного на свободном конце стержня, выполнена проточка, равная внутреннему диаметру привариваемого патрубка.

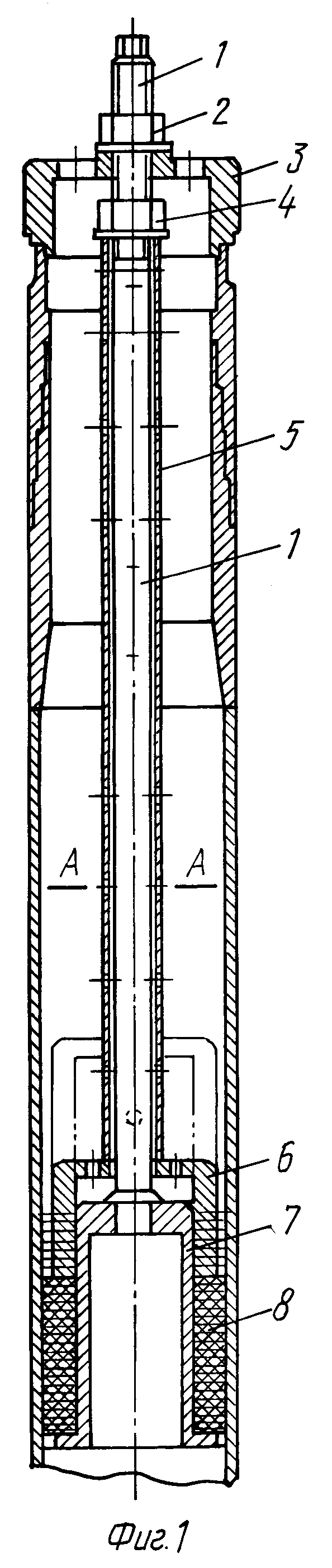

Сущность изобретения поясняется чертежами, где на фиг. 1 показан центратор в рабочем положении, когда эластичные кольца сжаты до плотного соприкосновения со стенкой длинномерной трубы, которая собрана с короткой трубой для сварки.

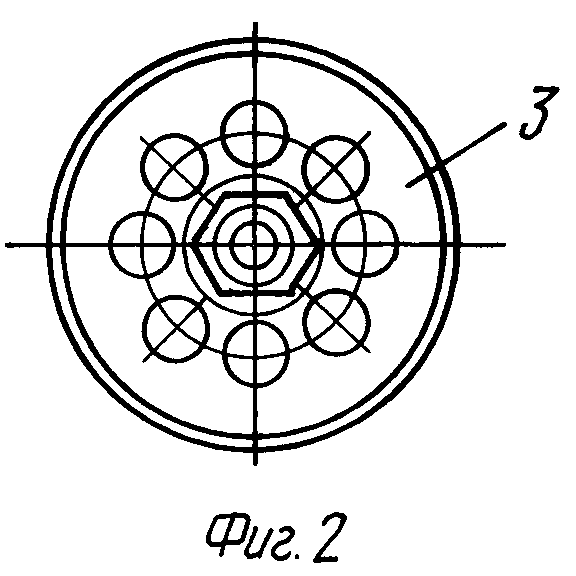

На фиг. 2 показан центратор со стороны концевого подвижного стакана.

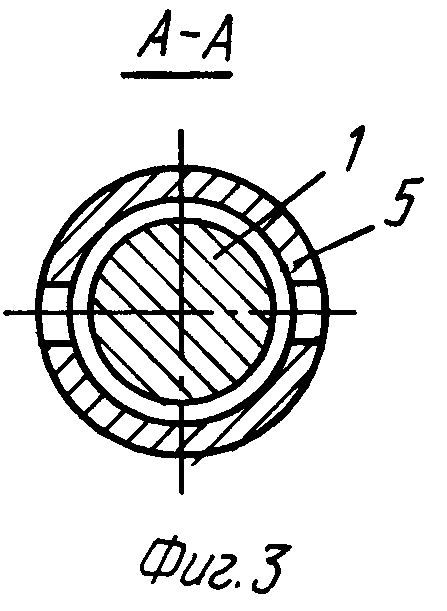

На фиг. 3 показано сечение по А-А.

Внутренний центратор для сборки и сварки в вакууме кольцевых стыков труб выполнен в виде стержня 1 с гайками 2 и 4, на которой соосно одеты подвижные фланцы 3 и 6 в виде стаканов, а также нажимная трубка 5, с помощью которой за счет перемещения гайки 4 перемещают подвижной стакан 6.

На конце стержня 1 закреплен неподвижный стакан 7 с наружным бортиком, в который упирается пакет из кольцевых эластичных уплотнений 8 при его сжатии стаканом 6 с помощью гайки 3 и трубки 5.

Центратор работает следующим образом.

Сначала в длинномерную трубу со стороны свариваемого конца вставляют центратор неподвижным стаканом 7 с предварительно снятым сжатием кольцевых уплотнений 8. Неподвижный стакан 7 устанавливают на такой глубине, чтобы другой конец центратора с подвижным стаканом 3 выступал из трубы таким образом, чтобы между торцем длинномерной трубы и подвижным стаканом 3 мог поместиться привариваемый к длинномерной трубе короткий патрубок или другой привариваемый к ней трубчатый элемент.

После выбора места установки неподвижного стакана производят затяжку гайки 4 до тех пор, пока пакет из эластичных кольцевых уплотнений, увеличившись в диаметре, не упрется во внутреннюю стенку длинномерной трубы и прочно не зафиксируется в ней.

После этого на свободный конец центратора надевают короткий патрубок, стыкуют привариваемый торец патрубка с торцем длинномерной трубы, потом одевают на стержень 1 подвижной стакан 3 и гайку 2.

Гайкой 2 слегка поджимают патрубок к трубе, вручную центрируют его с трубой, усредняют разницу в допусках на диаметры, эллипсность и разностенность, после чего окончательно затягивают гайку 2, фиксируя выбранное положение патрубка относительно длинномерной трубы. Наличие отверстий в донышках подвижных стаканов и трубки обеспечивает быструю откачку воздуха из внутренней зоны свариваемого стыка.

Пример конкретного выполнения

Собирали для сварки в вакууме длинномерную трубу из циркониевого сплава, длиной 8 м и наружным диаметром 88 мм с толщиной стенки 4 мм, с биметаллическим переходником цирконий-сталь, длиной 200 мм, с наружным диаметром 88 мм и внутренним диаметром 75 мм.

На торце подвижного стакана 3 с целью упрощения и ускорения центровки свариваемых труб выполнили проточку под внутренний диаметр переходника (75 мм).

Фрагмент этой сборки показан на фиг. 1 в тонких линиях. Собранную трубку с переходником цирконий-сталь помещали в вакуумно-герметизируемый вращатель сварочной камеры электронно-лучевой установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАТОР ДЛЯ СОЕДИНЕНИЯ ТОРЦЕВ ТРУБ ПОД СВАРКУ | 2005 |

|

RU2302933C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ВНАХЛЕСТКУ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ | 2001 |

|

RU2184020C1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| ОДНОПОСТОВАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ КОРОТКИХ ТРУБ ВНАХЛЕСТКУ | 2001 |

|

RU2183541C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| ТЕРМОЯДЕРНЫЙ РЕАКТОР | 2000 |

|

RU2178208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАДНЕЙ ПЛИТЫ БЛАНКЕТА ТЕРМОЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2167455C2 |

Изобретение относится к внутренним центраторам для сборки и центровки труб под сварку, преимущественно для сварки в камерах с контролируемой атмосферой. Обеспечение плотной без образования щелей стыковки торцев свариваемых труб независимо от их неперпендикулярности к осям свариваемых труб достигается тем, что фланцы центратора выполняются в виде неподвижного и подвижных стаканов. Неподвижный стакан выполняется с кольцевым бортиком и закрепляется на конце центрального стержня. Кольцевые эластичные уплотнения выполняются в виде наборного пакета из плоских колец и устанавливаются на наружной поверхности неподвижного стакана с возможностью их деформирования с помощью надетого на неподвижный стакан одного из подвижных стаканов, размещенной на центральном стержне трубки и одной из гаек. Второй подвижный стакан и вторая гайка устанавливаются на противоположном конце центрального стержня. 4 з.п. ф-лы, 3 ил.

| Устройство для сборки и сварки кольцевых стыков труб | 1990 |

|

SU1815099A1 |

| Внутренний центратор для сборки и сварки кольцевых стыков | 1983 |

|

SU1088903A1 |

Авторы

Даты

2001-06-27—Публикация

2000-08-09—Подача