Изобретение относится к способам получения слоистых ленточных изделий, а более конкретно - к получению дублированных материалов для пошива, преимущественно военной одежды, обладающей комплексом свойств, предъявляемых к одежде, предназначенной для повседневного и полевого обмундирования, и одежде родов войск с условиями, аналогичными условиям учебно-боевой деятельности. Составные слои дублируемого материала позволяют любое развитие символики на внешнем текстильном слое (материале). Комплекс свойств, необходимых для одежды, обеспечивается прежде всего за счет гидрофобной микропористой мембраны.

Известен способ получения фибриллированных листов (пат. США N 3315020 НКИ 264-120, 1967 г. ) из двухоснофибриллированного политетрафторзтилена (ПТФЭ). Исходная форма политетрафторэтилена -тонкодисперсный порошок, составленный из частиц диаметром от долей микрона до 10 микрон и выше. Частицы сферические по форме и состоят из почти полностью закристаллизованных групп макромолекул, вытянутых линейно вдоль оси ориентации частиц. ПТФЭ выпускаются фирмой Du Pont под названием "Teflon" 6 и 6C и фирмой "Imperial Chemical Industries" под названием "Fluon" CDI.

Тонкодисперсный порошок ПТФЭ смешивают с 20-50% от общего объема смеси органическим смазчиком, полученную однородную смесь пропускают при давлении 120-270 атм вначале через сжимающую фильеру с получением прута, в котором частицы расположены вдоль оси ориентации, молекулы скользят друг относительно друга, образуя длинные тонкие фибриллы - происходит продольное вытягивание. Последующее поперечное вытягивание прута в лентоподобный материал осуществляют путем продавливания через щелевую фильеру с образованием фибрилл, расположенных параллельно поперечной оси сырой ленты. Общее вытягивание материала от прута через щелевую фильеру составляет R продольное /R поперечное = 1,4±0,3. Плосколентоподобный двухоснофибриллированный материал подвергают спеканию при температуре, равной 340-380oC. Смазчик или остается в листе, или удаляется испарением до спекания. Высушенный лист состоит из недеформированных сферических частиц и двухосноориентированных фибрилл.

Наиболее близким к заявляемому является способ получения мембраны из растянутого политетрафтароэтилена с высокой воздухопроницаемостью (пат. США N 4902423, B 01 D 13/00, B 01 D 29/08, 1990 г.)

Получаемая мембрана имеет пористость ≥ 96%, площади пор (размер) от 40 до 200 μ2 (7-16 мкм), плотность ≥ 0,20 г/см3, толщину не менее 25,6 мкм, матричная разрывная прочность - 1380 кг/см2, давление продавливания воды - 0,023 кг/см2. Мембрана предназначена, прежде всего, для фильтрации воздуха от частиц.

Для получения мембраны используют осажденную дисперсию или тонкий порошок политетрафтороэтилена, добавляют углеводородный смазчик, предпочтительно минеральный спирт без запаха в количестве 130-250, преимущественно 140-190, см3 смазки / фунт порошка, т.е. 17-35% от массы полимера. Смесь прессуют в цилиндры и экструдируют из плунжерного (поршневого, гидравлического) экструдера с образованием ленты, которую прессуют между вальцами до толщины 130-260, преимущественно 128-256 мкм. Сырую ленту вытягивают в 1,5-5,0 (предпочтительно 2-4) раз от своей исходной ширины. Далее смазчик удаляется с помощью нагрева до 210oC, высушенную ленту затем растягивают продольно между рядами вальцов в пространстве, нагретом до температуры ниже температуры плавления полимера (327oC). Продольную вытяжку осуществляют до шести раз с общим растяжением в 3-30 раз от исходной длины ленты за счет разницы в скоростях отпускных и намоточных роллов, например, 1,5-1,0, 5,8-1,0; 1,5-1,0; 1,5-1,0 (5 пример прототипа), таким образом, скорость регулируется и является переменной. В процессе продольной вытяжки лента может сужаться и утоняться.

Поперечную вытяжку ленты осуществляют при температуре меньше 327oC, например, 250oC в 1,5 раза, предпочтительно в 6-11 приемов в сравнении с шириной исходного экструдата, но обязательно сохраняя размеры продольной вытяжки мембраны. Последняя стадия поперечной вытяжки сопровождается спеканием. Мембрану фиксируют по размерам и прогревают до температуры выше температуры плавления полимера (327oC), предпочтительно до 360oC с последующим охлаждением.

За счет двухосного растяжения образуются поры. Так продольное растяжение ведет к образованию в листе ряда узлов, связанных друг с другом фибриллами поперек ленты, и длинных, вытянутых в продольном направлении фибрилл, связывающих ряды узлов. Поперечная вытяжка рвет или разрушает группы узлов, давая очень мелкие узелки со множеством фибрилл, связывающих узлы друг с другом в поперечном и продольном направлениях. Образованная пористая структура обладает показателями, указанными выше. Обладая рядом таких преимуществ, как высокая пористость, матричная прочность, толщина, достаточная для использования в фильтрационных процессах, в то же время для эксплуатации мембране требуется упрочняющая подложка из-за резкого ослабления структуры, вызванной высокой пористостью. Высокая пористость, крупные поры в мембране ухудшают водоупорность, необходимую при использовании мембраны в одежных материалах.

Известен эластомерный водонепроницаемый ламинат (пат. ЕПВ N 0110626 D 06 N 3/00, D 06 N 7/00, B 32 В 27/12, 1984 г.), предназначенный для изготовления защитной одежды в различных климатических условиях.

Ламинат (композиционное изделие) состоит из нескольких слоев, скрепленных вместе.

Верхний слой ткань, нетканый материал, обработанный силиконами, фторуглеродами. Ткань пропускает пот, является ограниченно непромокаемой (имеет место самопроизвольное просачивание при касании о ткань или ее изгибе). Используется ткань торговой марки лайкра (Lucra), выпускаемая фирмой Дюпон.

Ткань посредством клеевых точек скреплена гидрофильным слоем (внутренним), паропроницаемость MVTR>1000 г/м2•сутки, который образован из гидрофильных эластомеров, включающих эластомеры, изготовленные из полиэфиров, полиамидов, производных целлюлозы, полиакриловой кислоты и ее гомологов, природного и синтетического каучука с гидрофильными примесями, сополмоксиамиды, полимочевины, полифосфаты, поливиниламины, поливиниловый спирт, полиэфиры (простые) и их сополимеры, политиоэфиры и их сополимеры с полиэфирами, сополимеры эпихлоргидринэфировые, n-сульфофосфаты, сополиэфиры (простые и сложные) и производные или их смеси с полиэфируретаном. Полиэфируретановый слой соединен с гидрофобным слоем - политетрафторэтиленовой (ПТФЭ) мембраной с паропроницаемостью MVTR>1000 г/м2•сутки, угол растекания капли воды по ее поверхности > 90o, причем при соединении ПТФЭ-мембрану вытягивают в одном направлении на 5% за границу ее упругой деформации.

Микропористая ПТФЭ-мембрана находится во взаимосцеплении с гидрофильным эластомерным слоем полиэфируретана за счет отлива гидрофильного эластомерного слоя на гидрофобный слой. Текучий гидрофильный мономер или форполимер наносят на гидрофобную мембрану, впрессовывают в ее пористую структуру, заполимеризовывают или отверждают, получая взаимосцепление слоев.

Способ получения слоистого материала заключается в следующем: вначале соединяют гидрофобный слой, растягивая его в одном направлении по крайней мере на 5% за границу его упругой деформации, с гидрофильным слоем. Далее на гидрофильный слой путем гравюрного впечатывания наносят точечный рисунок клея. Ткань - лайкру прижимают к гидрофильному слою с клеем, пропуская через ролл, а затем над нагретым роллом. Полученный ламинат затем растягивают в поперечном и машинном направлениях, получая растяжимое, непромокаемое, "дышащее" эластомерное слоистое изделие (материал). Средняя упругая эластичность составляет 39% в течение 100 циклов.

Наиболее близким к заявляемому является слоистый материал (пат. США 4194041, МКИ A 41 B 17/00, В 32 В 27/40, 1980 г.), предназначенный для пошива одежды, используемой для дождливой и сырой погоды, обеспечивающей защиту от просачивания воды и в то же время пропускающей пот в атмосферу. Комплекс свойств, необходимых для одежды, обеспечивает прежде всего гидрофобная микропористая мембрана. Слоистый материал состоит из четырех слоев. Верхний слой - из водоотталкивающей ткани - обработан силиконом, фторуглеродом (найлон, тафта, полиэфир), специально разработанный для совместного использования с микропористой мембраной. Тканый слой обладает достаточными теплоизоляционными свойствами и соединен с гидрофобной микропористой мембраной большой прочности путем гравюрного печатания точечного клеевого рисунка из силиконового клея на мембране, прессования при прохождении через прижимной валик и далее нагретый валик ткани с мембраной. Плавление точечного клеевого рисунка скрепляет слои в ламинат.

Гидрофобная микропористая мембрана выполнена из политетрафторэтилена (ПТФЭ) с паропроницаемостью >2000 г/м2•сутки, контактным углом смачивания при растекании воды >90o. Мембрана имеет открытопористые каналы на молекулярном уровне, через которые водяной пар эффективно переносится, а жидкости - нет. Мембрана не препятствует испарению пота, если парциальное давление водяного пара внутри одежды превышает наружное. Мембрану из ПТФЭ получают путем двухосного растягивания пленки при нагревании выше его температуры плавления.

Гидрофобная микропористая мембрана из ПТФЭ соединена с гидрофильным слоем (пленкой из полиэфируретана с паропроницаемостью MVTR>2000 г/м2.

Гидрофильный слой из полиэфируретана (ПЭУ) толщиной 0,0025'' (~65 мкм) - это реакционноспособный форполимер, который может быть сшит водой и/или полифункциональными аминами. Основная цепь состоит из полиоксиэтиленовых звеньев, которая заканчивается толуолдиизоцианатными группами. По структуре - это в основном простой полиэфир максимум с тремя реакционноспособными изоцианатными (-NCO) группами в молекуле. На гидрофобную микропористую мембрану ламината гравюрной печатью наносят форполимер, который на поверхности мембраны из ПТФЭ размазывают и впрессовывают с помощью валика. Толщина гидрофобной мембраны и гидрофильного покрытия 35-40 мкм. Паропроницаемость более 300 г/м2•сутки.

Последний, прилежащий к телу, слой многослойного материала выполнен из найлонового трикотажа, который после выдерживания в воде для инициирования форполимера присоединен к гидрофильному полиуретановому покрытию на мембране из политетрафторэтилена. Полученный четырехслойный ламинат на ширильной раме при температуре 170oC пропускают через печь для ускорения отверждения.

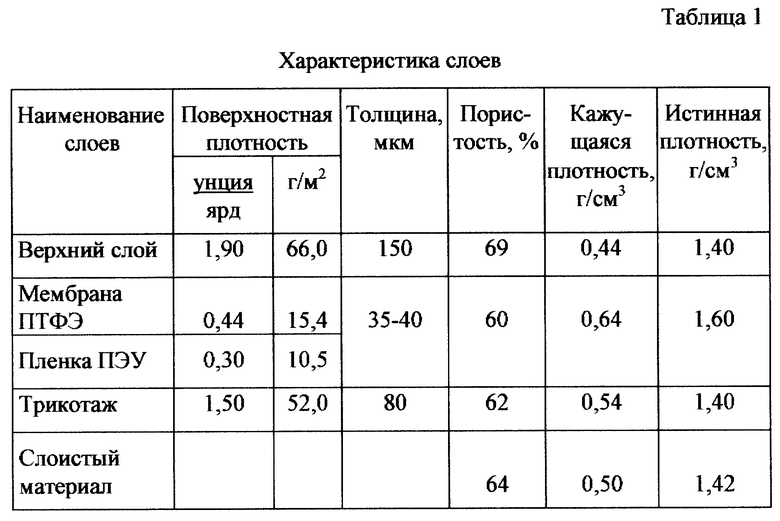

Характеристика слоев представлена в таблице 1.

Обладая такими преимуществами, как паропроницаемость, малая толщина слоистого материала, его прочность, водоупорность, в прототипе можно отметить дополнительную сложность в технологии получения слоистого материала, заключающуюся в специальной разработке материалов тканого верха. Тонкий верхний слой совместно с остальными слоями больше подвержен сминанию, вызывает шуршание в процессе эксплуатации одежды. Основная составная часть слоистого материала - ПТФЭ-мембрана меньше защищена от резких заломов, перегибов при механических касаниях, которые в дальнейшем ухудшают свойства мембраны и материала в целом.

Техническим результатом является устранение указанных недостатков у прототипа - способа получения пористой мембраны и прототипа - слоистого материала на основе пористой мембраны, а именно, получение микропористой политетрафторэтиленовой мембраны, совмещаемой с более плотными и толстыми материалами верха, обеспечивающими формоустойчивость, с комплексом свойств, таких как повышенная матричная прочность, при сохранении толщины, увеличение водоупорности, а также получение пористости, размера пор, паропроницаемости, необходимых и достаточных при использовании мембран в качестве составного слоя в листовых материалах для одежды, отвечающей требованиям эксплуатационной среды.

Поставленная задача достигается тем, что в способе получения пористой мембраны, включающем экструзию из формовочной композиции, содержащей политетрафторэтилен и смазчик - минеральный спирт, в форме цилиндров, продольную вытяжку при нагревании за счет разности скоростей вальцов на входе и приеме ленты, поперечную вытяжку ленты при температуре 250-327oC, спекание продукта при температуре выше температуры плавления полимера, удаление смазчика, сушку ленты, экструзии подвергают формовочную композицию из продукта эмульсионной полимеризации тетрафторэтилена с формой частиц в виде эллипсоидных сфер, условной вязкости суспензии 45-65 с, концентрации водородных ионов pH 9,5-10,5, массовой доли гелей (к сухому веществу) не более 4%, молекулярной массы 2,5-3,5•106, степени кристалличности 93-98% и 35-50% объемной доли в композиции смазчика - полифенилметилсилоксановой жидкости с температурой кипения 350oC, вязкостью 0,08-0,10 Па•с при температуре 20oC и плотностью ρ20= 1,045-1,055 г/см2, причем сырая лента поступает на каландрирование с шириной, равной ширине экструдируемого листа, после чего ленту спекают в среде теплоносителя-смазчика, подвергая нагреву при температуре 327-342oC±0,5oC, времени от 1 до 3 мин и скорости 0,1-0,5 м/мин и последующему охлаждению на выходе, а процесс продольной вытяжки ведут при температуре 200-300oC в среде смазчика при скорости вальцов на входе 0,1-0,5 м/мин, на выходе 1,0-5,0 м/мин до кратности вытяжки 2-10, после чего ленту утоняют с получением более развитой уплощенной структуры в поверхностном слое за счет изменения плоскости вытяжки на 10-15o относительно плоскости продольной вытяжки, сматывают, обращая развитой уплощенной поверхностью ленты к оси рукава в многослойный от 40 до 100 слоев рукав с неравномерной плотностью намотки от середины ширины ленты к краям за счет 3-7% обратимой деформации и фиксацией краев ленты в торцах зажимных втулок, полученный многослойный рукав с зажимными втулками помещают в среду со смазчиком, термостатируют при температуре 250-327oC, времени 40-60 мин и в один прием осуществляют поперечную вытяжку ленты, прилагая к закрепленному в подвижной втулке краю ленты усилие F = 750-1500 кг (удельная нагрузка 6-12 кг/см2) и скорости до 2 м/с, кратности вытяжки от 8 до 10 к исходной ширине ленты в многослойном рукаве, который далее охлаждают, подают изнутри в многослойный рукав гидравлическое давление 10-40 кг/см2 в течение 15-25 мин, термофиксируют 10-20 мин в среде смазчика при температуре 332-340oC, после чего смазчик удаляют экстракцией в растворителе при температуре 40-80oC, а сушку мембраны проводят в рулоне при температуре 110-130oC и времени 20-60 мин.

Поставленная задача достигается также и тем, что в заявляемом слоистом материале на основе политетрафторэтиленовой мембраны, состоящем из внешнего верхнего тканого, включающего полиэфирное волокно с водоотталкивающей отделкой фторуглеродом слоя, нижнего слоя из синтетического трикотажного полотна, между которыми расположен ламинат из гидрофобной политетрафторэтиленовой двухосноориентированной микропористой мембраны и гидрофильного полиэфируретанового покрытия с реакционноспособными изоцианатными группами (-NCO) не менее трех в цепи молекулы, причем верхний тканый слой соединен методом гравюрного печатания точечного клеевого рисунка с гидрофобной политетрафторэтиленовой мембраной, а нижний слой из трикотажного полотна соединен дублированием с гидрофильным полиэфируретановым покрытием и отличающимся тем, что в качестве верхнего слоя используют ткань саржевого переплетения, обработанную не более 0,10-0,15% фторуглеродом от массы материала из вискозных и полиэфирных волокон в их соотношении 31-36: 64-69, с поверхностной плотностью ткани 178-182 г/см2 и пористостью 61-63%, нижний слой выполнен из полиамидного основовязаного полотна переплетения трико-сукно, поверхностной плотностью 40-80 г/м2, пористостью 71-73%, а ламинат представляет собой бикомпонентную мембрану из политетрафторэтиленовой двухосноориентированной мембраны - продукта эмульсионной полимеризации тетрафторэтилена с формой частиц в виде эллипсоидных сфер, условной вязкостью суспензии 45-65 с, концентрацией водородных ионов pH 9,5-10,5, массовой долей гелей (по сухому веществу) не более 4%, молекулярной массой 2,5-3,5•106, степенью кристалличности 93-98% и 35-50% объемной доли в композиции полифенилметилсилоксановой жидкости с температурой кипения 350oC, с вязкостью 0,08-0,10 Па•с при 20oC и плотностью ρ20= 1,045-1,055 г/см3 с показателями политетрафторэтиленовой мембраны: размером пор 0,20-0,21 мкм, пористостью 68-70%, паропроницаемостью 980-1200 г/м2•сутки, водоупорностью более 0,8 м вод. столба и осажденного сухо-мокрым методом на политетрафторэтиленовую мембрану полиэфируретанового покрытия, представляющего собой продукт взаимодействия 5-15%-ного раствора полиуретантермоэластопласта на основе сложного полиэфира - полиэфирполибутиленгликольадипината, молекулярной массы 1700-2000, с гидроксильными группами 1,7-2,0%, карбоксильными группами - не более 0,08% и ароматического диизоцианата (4,4'- дифенилметандиизоционата) в ацетоне, растворимостью в ацетоне не менее 99,8 мас.%, вязкостью 25%-ного раствора полимера в ацетоне при 25oC 2,0-2,5 Па•с и массовой долей - NCO групп не более 5,7% с трифенилметандиизоцианатом при соотношении 10:1, а верхний тканый слой соединен с политетрафторэтиленовой мембраной ламината методом гравюрного точечного печатания с размером капель клея 0,2- 0,6 мм, клеевого рисунка с поверхностью клеевых точек 25-30% от поверхности соединяемых слоев с последующим дублированием, причем при соединении используют полиуретановый клей, представляющий собой продукт взаимодействия полиэфируретана, полученного на основе гидроксилосодержащего полибутадиендиола радикальной полимеризации, содержащего 3,8-4,2 мас.% - NCO групп с 1,4-бутандиолом, с дифенилсиландиолом и отвердителем-триизоцианатом в количестве 0,5-5,0% от массы полимера, с характеристиками клея: вязкость 1,5-3,0 Па•с, средневязкостная молекулярная масса 48000-52000. Для лучшего понимания сущности заявленного приведены фотографии на фиг. 1a-4 - по тексту разъяснения.

Пример способа получения пористой мембраны из политетрафторэтилена.

Микропористую мембрану получают в несколько стадий.

1. Приготовление пасты

1.1 Исходную суспензию готовят из тонкодисперсного политетрафторэтилена (фторопласт-4), представляющего собой продукт эмульсионной полимеризации тетрафторэтилена. По морфологии частица фторопласта-4 представляет эллипсоидную сферу, состоящую из согнутых лент, образованных из закрученных ламелей. Под воздействием напряжений сдвига такие частицы способны к фибриллизации. Условная вязкость суспензии 45-65 с, концентрация водородных ионов pH 9,5-10,5, массовая доля стабилизатора (к сухому веществу) 4-6%, относительное удлинение при разрыве не менее 280%, массовая доля гелей (к сухому веществу) не более 4%. Молекулярная масса 2,5-3,5•106 степень кристалличности 93-98%. Фторопласт-4 (ТУ 6-05-1246-81) выравнивают по свойствам, передавливая суспензию из одной емкости в другую не менее 10 раз.

1.2. В качестве смазчика используют сополимер-5 в количестве 35-50%-объемной доли в композиции (пасте). Смазчиком служит полифенилметилсилоксановая жидкость. Это высококипящая при 350oC жидкость с вязкостью 0,08-0,10 Па•с при 20oC и плотностью ρ20= 1,045-1,055 г/см3.

Из сополимера-5 готовят эмульсию в воде при объемном соотношении сополимер-5: H2O = 1:1, перемешивании от 1000 до 1500 об/мин и времени 2,5-5,0 мин. Массовая доля стабилизатора фторопласта-4-ОП-7 или ОП-10 составляет 4-6%.

2. Приготовление эмульсии смазчика с суспензией фторопласта-4 осуществляют при перемешивании барботажем азота под давлением 0,15-0,20 МПа (мегопаскаля). Не прекращая перемешивания, в течение 5-10 мин вводят коагулятор (осадитель) - ацетон до полного осаждения полимера со смазчиком. Осажденная формовочная композиция представляет собой мягкие микрогранулы размером от 0,3 до 2,0 мкм.

Далее осуществляют промывку 65%-ным ацетоном в воде с целью удаления стабилизатора и сохранения концентрации смазчика не менее 35-40%.

Сушку пасты проводят контактным способом (температура греющего пара в рубашке аппарата 110-120oC, разрежение в аппарате 0,09 МПа, время сушки 8-10 ч).

Прессование таблеток осуществляют одновременно с вакуумированием формовочной композиции для удаления воздуха из внутренних полостей. Окончательную опрессовку формовочной композиции проводят при давлении P=800-1200 кг/см2.

II. ЭКСТРУЗИЯ - КАЛАНДРИРОВАНИЕ ЛЕНТЫ

Фторополимер-4 с сополимером-5 пропускают через сужающийся канал переменного профиля вдоль оси экструзии, переходящего в щелевую фильеру, сконструированную таким образом, что экстудируемый лист под давлением экструзионного пресса "вдавливается" в зазор каландра без изменения ширины сырой ленты. Экструзию проводят при комнатной температуре:

- начальное давление P = 25 кг/см2;

- давление экструзии 100-200 кг/см2;

- скорость экструзии Vэкстр. = 3,6-22,5 см3/мин;

- давление прижима фильеры к каландру 0-50 кг/см2;

- скорость каландрирования 0,125-0,625 м/мин;

- давление сжатия 0-50 кг/см2.

Сырая лента имеет:

толщину 70-150±10 мкм;

ширину 100-400±10 мм.

Однородность по толщине сырой ленты получают за счет перераспределения частиц в трехмерном пространстве в канале переменного профиля и поступлении в дальнейшем сырой ленты без изменения ширины непосредственно в зазор каландра.

Сырая лента после каландрирования имеет плотность 1.4-1.7 г/см3.

После каландрирования структура ленты фиксируется на станции спекания без вытяжки. В проходной камере в среде теплоносителя - сополимера-5 - лента проходит последовательно стадии нагрева (спекания) при температуре 327-342±0,5oC и охлаждения на выходе. Время 1-3 мин. Скорость 0,1-0,5 м/мин. Пористость ленты -35-45%.

III. ПРОДОЛЬНАЯ ВЫТЯЖКА ЛЕНТЫ

После спекания ленту вытягивают в продольном направлении на вальцах при температуре 200-300oC, скорости вальцов на входе 0,1- 0,5 м/мин, на выходе вальцы принимают ленту со скоростью 1,0-5,0 м/мин. Кратность вытяжки 2-10. На фиг. 1а представлена микрофотография продольно вытянутой поверхности ленты, где выделены продольные пустоты - поры, просматриваются узелки, вытянутые поперечно оси ориентации. На фиг.1б представлена микрофотография поперечного скола продольно вытянутой пленки, на котором видно расположение образованных продольных каналов. Продольно вытянутую ленту утоняют при температуре 200-300oC путем пропускания через ТЭН с получением более развитой уплощенной структуры в поверхностном слое (фиг.1в) за счет изменения вытяжки на 10-15o относительно плоскости продольной вытяжки.

IV ПОПЕРЕЧНАЯ ВЫТЯЖКА ЛЕНТЫ

Далее осуществляют процесс поперечной вытяжки продольно вытянутой и утоненной ленты в смазчике. Ленту шириной 100-400±10 мм и длиной от одного до нескольких десятков метров на намоточном устройстве при комнатной температуре наматывают на оправку с закрепленными на ней зажимными втулками, образуя рулон, в котором развитый уплощенный поверхностный слой ленты обращен к оси рулона. Конструкция оправки позволяет снять рулон в виде многослойного (40-100 слоев) рукава, охватывающего по торцам зажимные втулки. Намотку рулона осуществляют с применением фасонного (бочкообразного) валика, обеспечивающего подачу ленты на намотку (оправку с зажимными втулками) и получение многослойного рукава с неравномерной плотностью намотки от середины ширины многослойного рукава из ленты к краям. За счет 3-7% обратимой, неравномерной по ширине деформации ленты при намотке последняя плотно охватывает по торцам зажимные втулки, а к середине ширины ленты плотность прилегания слоев уменьшается. Многослойный рукав с зажимными втулками помещают в камеру термостатирования с температурой 250- 327oC на время 40-60 мин со смазчиком. После термостатирования ленты к подвижной зажимной втулке прикладывают усилие 750-1500 кг (удельная нагрузка - 6-12 кг/см2) при скорости до 2 м/с. Кратность поперечной вытяжки составляет 8-10 к исходной ширине в рулоне. Ленту в рулоне вытягивают поперечно в один прием. Термовытяжка обеспечивает получение двухосноориентированной мембраны повышенной равномерности. На фиг.2 представлена микрофотография поверхности поперечно вытянутой мембраны. На фиг. 3 - долевой скол после поперечной вытяжки мембраны в рулоне. Поры имеют вытянутую эллипсоидальную форму, образованную из нитей фибрилл. Мембрану в рулоне далее насаживают при комнатной температуре на оправку, "распирающую" рулон изнутри за счет подачи из приспособления на конце оправки гидравлического давления P=10-40 кг/см2 в течение 15-25 мин.

Далее в среде смазчика (сополимера-5) осуществляют термофиксацию мембраны в рулоне при температуре 332-340oC и времени 10-20 мин.

Удаление смазчика проводят экстракцией, используя растворитель, например, ацетон или четыреххлористый углерод, при температуре 40-80oC. Обогащенный смазчиком растворитель поступает на регенерацию.

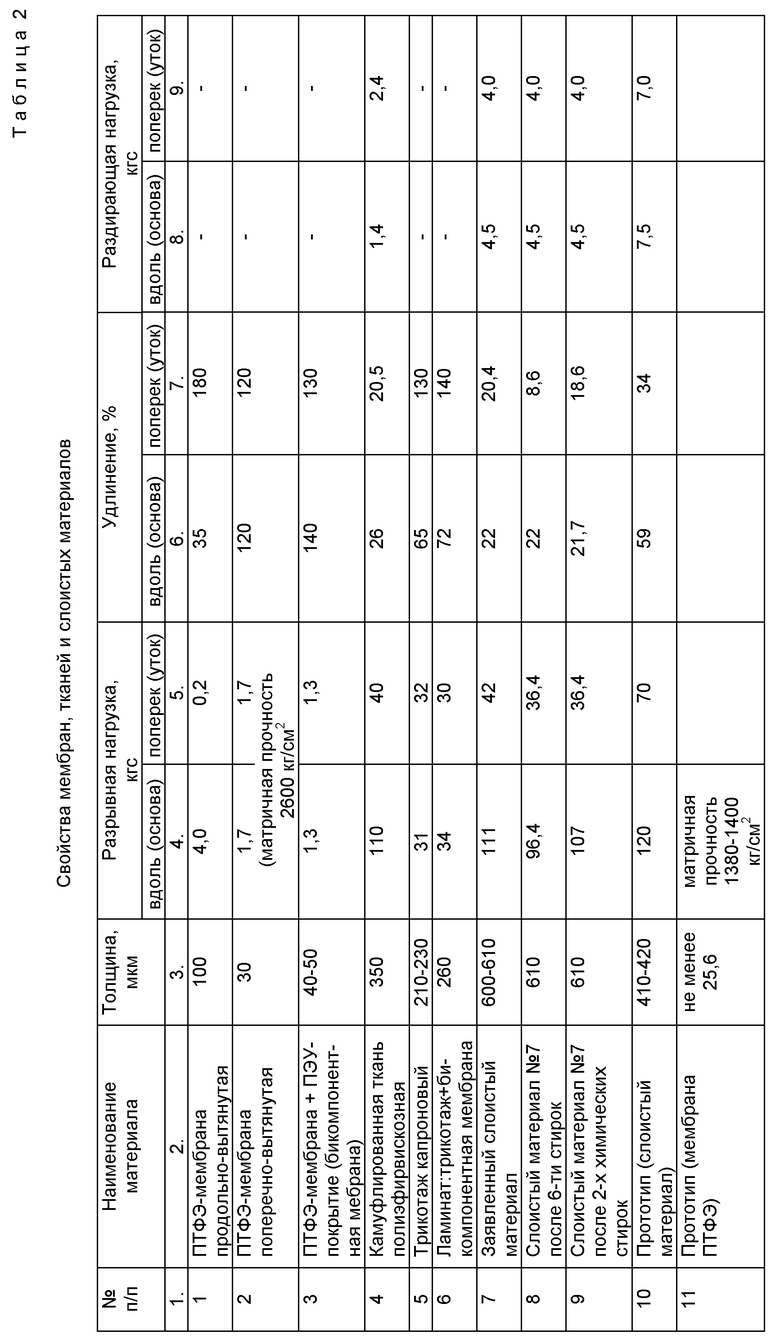

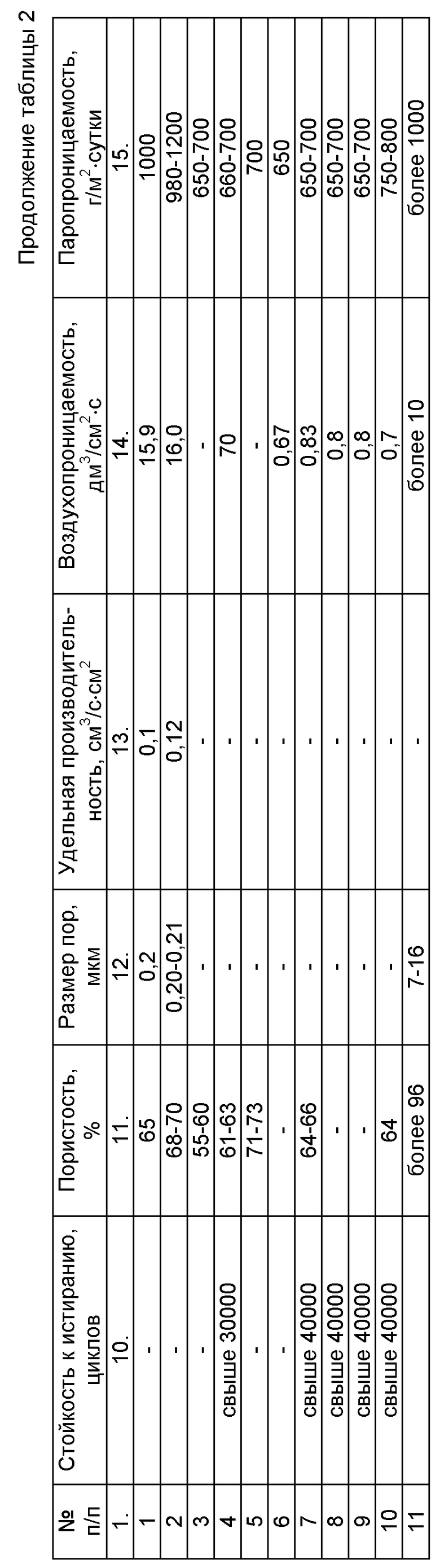

Сушку мембраны проводят нагретым до температуры 110-130oC воздухом в течение 20-60 мин в зависимости от толщины рулона с последующим улавливанием паров экстрагента. Водоупорность мембраны более 0,8 м вод. столба. Остальные характеристики полученной мембраны представлены в таблице 2.

Подготовка пасты со специальным фторопластом-4 и сополимером-5, экструзия, каландрирование в строго выверенных состыкованных режимах, а также последующая продольная и поперечная вытяжки с соблюдением заданных диапазонов режимных показателей позволяют получить микропористую мембрану со свойствами, необходимыми для использования ее в многослойных материалах для изготовления одежды. Механизм образования заключается в разрыхлении волокнистой структуры полимера под воздействием напряжений последовательной вытяжки, вскрытии тупиковых пор, образованием дополнительных пор специальной эллипсоидальной формы во всем объеме материала, позволяющих в том числе создавать проходные каналы (лабиринты), через которые проходят жидкости или газы при определенных условиях.

При двухосном растяжении (вытяжке) в двух взаимно перпендикулярных направлениях в плоскости поперечного сечения получают поры вытянутой эллипсоидальной формы, образованные из нитей фибрилл. Такая структура имеет сетчатый вид, т. е. приближается к ретикулярной структуре, обладающей максимальной объемной пористостью. "Некоторые результаты применения методов моделирования структуры пористых микрофильтрационных мембран" - В.Я. Глинер, О. И. Начинкин // Химические волокна, волокнистые и композиционные материалы технического назначения. - М.: НИИТЭХИМ, 1990.

Заявляемый слоистый материал на основе микропористой двухосноориентированной политетрафторэтиленовой мембраны состоит из четырех слоев: внешнего верхнего тканого слоя с водоотталкивающей обработкой, нижнего слоя из трикотажного синтетического полотна и среднего слоя (ламината) из двух слоев - двухосноориентированной политетрафторэтиленовой мембраны, соединенной с верхним тканым слоем, и полиэфируретанового покрытия, соединенного с нижним слоем из трикотажного синтетического полотна. Слои многослойного материала соединены между собой полиуретановыми композициями. Для соединения слоев использован метод дублирования на действующем парке оборудования. Слоистый материал, полученный на основе политетрафторэтиленовой (ПТФЭ) мембраны, сочетает в себе свойства заявленной ПТФЭ-мембраны, свойства дополнительных слоев (см. таблицу 2), а также скрепляющих в единое целое полиуретановых клеев, так и появление дополнительных свойств, не присущих отдельным слоям, но необходимых и достаточных для использования слоистого материала для пошива одежды, преимущественно военной.

В качестве верхнего слоя слоистого материала использована ткань одежная полиэфир - вискозная саржевого переплетения с камуфлирующей окраской - арт. 14146, с водоотталкивающей обработкой не более 0,10-0,15% фторуглеродом от массы материала (ГОСТ 29222-91, ТО 17 РСФСР 18-91-57-92):

поверхностная плотность 178-182 г/м2;

соотношение полиэфира и вискозы в ткани 64-69 : 31-36;

пористость 62-63%.

В качестве нижнего слоя использовано трикотажное основовязаное полиамидное полотно арт. 504 с поверхностной плотностью 70 г/м2 (от 40 до 80 г/м2), переплетением трико-сукно и пористостью 71-73%.

Микропористое покрытие на основе полиэфируретана используют вначале для соединения с политетрафторэтиленовой мембраной (заявленной) с показателями: размер пор 0,20-0,21 мкм, пористость 68-70%, паропроницаемость 980-1200 г/м2 сутки, водоупорность более 0,8 м вод. столба для образования ламината, обеспечивающего защиту ПТФЭ мембраны от ПАВ, продуктов потоотделения и дополнительную прочность, необходимую для получения слоистого материала в целом. Второй поверхностью микропористое полиэфируретановое (ПЭУ) покрытие скрепляется с трикотажным полотном (нижним слоем).

ПЭУ покрытие получают из полиуретантермоэластопласта на основе сложного полиэфира - полиэфирполибутиленгликольадипината (молекулярная масса 1700-2000, гидроксильные группы 1,7-2,0%, карбоксильные группы не более 0,08%) и ароматического диизоцианата (4,4- дефенилметандиизоцианата);

растворимость в ацетоне, мас.%, не менее 99,8;

вязкость 25%-ного раствора полимера в ацетоне при 25oC составляет 2,0-2,5 Па•с;

массовая доля NCO групп,%, не более 5,7;

прочность связи при расслаивании:

через 1 мин не менее 6,1 кН/м;

через 24 ч не менее 20,2 кН/м.

ПЭУ покрытие - это продукт взаимодействия 5-15% раствора полиуретантермоэластопласта в ацетоне с трифенилметандиизоцианатом (соотношение 10:1) и порообразователем (водой 40-60% от массы полимера).

Получение слоистого материала начинают с нанесения полиэфируретанового покрытия на политетрафторэтиленовую мембрану.

Вначале готовят формовочный раствор путем добавления в 5-15% раствор полиуретантермоэластопласта в ацетоне лейконата и воды. Лейконат - раствор в дихлорэтане n, n', n'' трифенилметантриизоцианата - служит для последующей пространственной (трехмерной) сшивки отверждаемой пленки и этим придает ей химическую стойкость к растворителям (термостойкость и пористость). Количество лейконата в формовочном растворе составляет не менее 0,5-5,0% от массы полимера, а порообразователя - воды - 40-60% от массы полимера. При интенсивном перемешивании (скорость мешалки от 300 до 500 об/мин) при комнатной температуре формовочный раствор переводится в метастабильное состояние (вязкость 1,5-3,0 пуаз).

На предварительно обработанную водяным паром политетрафторэтиленовую мембрану отливают полиэфируретановое покрытие, с этого момента интенсифицируется процесс сухо-мокрого осаждения ПЭУ покрытия за счет испарения ацетона из формовочного раствора, так и за счет перехода его в воду - формируется пористое полиэфируретановое покрытие с толщиной 20 мкм и пористостью 20-30% (фиг.4).

Далее к поверхности пористого полиэфируретанового покрытия прижимают увлажненное трикотажное полотно, после чего полученный трехслойный ламинат поступает на дублирование, где происходит окончательное скрепление слоев при давлении P=0,7-1,5 кг/см2 и температуре 50-80oC и сушка. Показатели представлены в таблице 2 (примеры N 6).

Полиуретановый клей, используемый для скрепления тканого верха и двухосноориентированной политетрафторэтиленовой мембраны, представляет собой продукт взаимодействия ПЭУ, образующегося при реакции форполимера (на основе гидроксилсодежащего полибутадиендиола радикальной полимирезации - NCO - 2,8 мас. %), содержащего 3,8-4,2 мас,% - NCO групп, с 1,4-бутандиолом (0,8 от стехиометрии), с дефенилсиландиолом (0,25 от стехиометрии) и отвердителем - тризоцианатом в количестве 0,5-5,0% от массы полимера. Используют 20-25%-ный раствор продукта в этилацетате и ацетоне (соотношение 4:1), в который введен форполимер с концевыми группами - NCO (соотношение NCO:OH = 1,2:1,0) и катализатор - триэтиламин в количестве 3-5% от массы форполимера. Время выдержки свежеприготовленной композиции перед нанесением - до 1,5 ч при температуре 20oC.

Характеристики полиуретанового клея:

характеристическая вязкость η = 0,55;

средневязкостная молекулярная масса Ммсредн.вязк. 48000-52000;

условное напряжение при 100%-ном удлинении,

σ при Δl/l = 100% 3,4 МПа (34 кгс/см2);

σразр. 10,4 МПа (104 кгс/см2);

относительное удлинение εотнос.= 580-600%;

остаточное удлинение εостат.= 20%;

прочность связи между слоями при расслоении σ,, кгс/см2 σo= 8,7 σн= 18,6

вязкость клея 1,5-3,0 Па•с (15-30 пз);

время высыхания до степени 3, мин - 10

время полного отверждения, ч - 12.

На трехслойный ламинат на политетрафторэтиленовую мембрану наносят путем регулярного капельного разбрызгивания полиуретановый клей. Размер капель клея 0,2-0,6 мм. Поверхность клеевых точек составляет 25-30% от поверхности соединяемых материалов (т. е. политетрафторэтиленовая мембрана и тканевый верх).

Концентрация полимера в капле клея составляет 18-22%, скорость нанесения клеевого слоя составляет 2-5 мин. Точечно нанесенный клеевой слой выдерживается до соединения дублируемых слоев 5-15 мин.

Дублирование трехслойного ламината с верхним слоем (тканью) осуществляется на ленточном прессе.

Параметры прессования (каландрирования):

температура 115-125oC

давление 1,5-2,0 кг/см2;

время не менее 30 с.

И последней стадией является стабилизация дублированного слоистого материала, осуществляемая в следующем режиме:

температура 18-22oC;

время 7-9 суток.

Полученный слоистый материал по кажущейся плотности имеет следующие показатели:

верхний тканый слой 0,48-0,52 г/см3;

бикомпонентная мембрана (ПТФЭ и ПЗУ покрытие) 0,62-0,64 г/см3;

нижний слой (трикотаж) 031-0,33 г/см3;

суммарная плотность заявленного слоистого материала 0,42-0,43 г/см3.

В таблице 2 приведены свойства политетрафторэтиленовой мембраны (примеры 2), бикомпонентной мембраны (политетрафторэтиленовой мембраны с полиуретановым покрытием) (примеры 3), приведены свойства составляющих слоев многослойного материала (ткани и трикотажного полотна) - примеры 4, 5, а также слоистого материала - примеры 7.

Каждый из примеров содержит усредненные показатели, полученные из 40 проведенных экспериментов.

Испытание свойств проведено по стандартным методикам:

определение разрывной нагрузки и удлинения - по ГОСТ 29104.4.91;

раздирающая нагрузка - по ГОСТ 29104.5.91;

определение стойкости текстильных полотен к истиранию - по ГОСТ 18976-73;

водоупорность дублированного материала - по ГОСТ3816-81;

паропроницаемость - по ГОСТ 22900-78;

анализ пористых структур проводили на приборе МРЭМ-100 методом растровой электронной микроскопии;

показатели после стирки определяли в соответствии с ГОСТ 97334-83. Материалы текстильные. Методика испытаний устойчивости окрасок к стиркам;

показатели после двух химчисток определяли в соответствии с ГОСТ 21050.75. Ткани для специальной одежды. Метод определения устойчивости к химическим стиркам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2009 |

|

RU2412625C1 |

| КОМБИНИРОВАННЫЙ МАТЕРИАЛ - ЛАМИНАТ | 2011 |

|

RU2473293C1 |

| ИМПЛАНТАТ ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ХИРУРГИИ | 2001 |

|

RU2203685C2 |

| Куртка | 2021 |

|

RU2780921C1 |

| ЛЕГКАЯ ДОЛГОВЕЧНАЯ ОДЕЖДА И СЛОИСТЫЕ МАТЕРИАЛЫ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2495751C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПОЛИТЕТРАФТОРЭТИЛЕНОВОЙ ПОРИСТОЙ МЕМБРАНЫ И ПОЛУСПЕЧЕННАЯ ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ МНОГОСЛОЙНАЯ СТРУКТУРА | 1990 |

|

RU2124391C1 |

| ЗАЩИТНАЯ ДИФФУЗИОННАЯ ПОЛИМЕРНАЯ МЕМБРАНА И КОМПОЗИЦИЯ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500444C1 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ МЕМБРАНА ДЛЯ НАПРАВЛЕННОЙ РЕГЕНЕРАЦИИ ОКОЛОЗУБНЫХ ТКАНЕЙ | 2003 |

|

RU2257232C1 |

| ТКАНИ, СОДЕРЖАЩИЕ СОВМЕСТИМЫЕ СМЕСИ ФТОРПОЛИМЕРНЫХ ВОЛОКОН НИЗКОЙ ПЛОТНОСТИ | 2016 |

|

RU2697042C2 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ ИМПЛАНТАТ ДЛЯ ДОСТИЖЕНИЯ ГЕМОСТАЗА ПРИ ОПЕРАЦИЯХ НА ПАРЕНХИМАТОЗНЫХ ОРГАНАХ | 2005 |

|

RU2293542C1 |

Изобретение относится к способам получения слоистых материалов. Предлагается технология получения ПТФЭ-мембраны из формовочной композиции - продукта эмульсионной полимеризации тетрафторэтилена с формой частиц в виде эллипсоидных сфер. Отличительным признаком является проведение продольной и поперечной вытяжки ленты при нагревании выше температуры плавления полимера с целью образования микропор эллипсоидной формы в среде смазчика, причем поперечную вытяжку проводят в специально подготовленном многослойном рулоне из ленты. Создан новый слоистый материал из четырех слоев: верхнего тканого саржевого переплетения из полиэфирных и вискозных волокон и нижнего слоя из полиамидного основовязаного трикотажного полотна переплетения трико-сукно. Между верхним и нижним слоями находится бикомпонентная мембрана-ламинат из осажденного суxoмокрым способом на политетрафторэтиленовую мембрану полиэфируретанового покрытия. Нижний трикотажный слой соединен с полиэфируретановым покрытием полиуретановым клеем. Технический результат - формоустойчивость. 2 с. и 2 з.п. ф-лы, 4 ил., 2 табл.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМАЗКИ ШАРНИРОВ ТЯГОВЫХ ЦЕПЕЙ | 1951 |

|

SU110626A1 |

| US 4194041 А, 18.03.1980 | |||

| US 4902423 А, 20.02.1990 | |||

| RU 94018179 А1, 27.04.1996. | |||

Авторы

Даты

2001-05-27—Публикация

1998-10-01—Подача