Изобретение касается способа изготовления многослойной политетрафторэтиленовой (в дальнейшем будет обозначаться русскими буквами "ПТФЭ" английская аббревиатура "PTFE") пористой мембраны. В частности, оно касается способа получения многослойной ПТФЭ пористой мембраны, в которой все слои прочно объединены и которая содержит по крайней мере два слоя, имеющих различные средние диаметры пор. Изобретение касается также возможности использования полуспеченной ПТФЭ многослойной структуры в качестве промежуточного материала для получения многослойной ПТФЭ простой мембраны.

ПТФЭ является пластмассой, обладающей превосходной тепловой и химической стойкостью, а простые мембраны, изготовленные из ПТФЭ, широко используются в качестве фильтрующей среды для коррозионных газов и жидкостей, проницаемых мембран для электролиза и батарейных сепараторов. Их использование в качестве фильтрующей среды при прицизионном фильтровании различных газов и жидкостей, использующейся в полупроводниковой промышленности, становится чрезвычайно важной областью их применения.

Для того чтобы пористая мембрана была хорошей фильтрующей средой, распределение диаметра пор мембраны должно быть равномерным, и когда жидкость начинает проходить через поры мембраны под определенным давлением, то количество жидкости, проходящей через мембрану в единицу времени, должно быть большим. Обычно считалось, что чем меньше толщина мембраны, тем выше скорость проницания жидкости, когда пористость и диаметр пор являются постоянными. Однако пористые мембраны, имеющие меньшую толщину, могут претерпевать деформацию, обусловленную действующим на нее давлением в процессе фильтрования, и как результат изменяется диаметр пор, а в ряде случаев мембрана разрушается и не может выполнять функцию фильтрующей среды. Кроме того, транспортирующие свойства таких тонких пористых мембран являются настолько слабыми, что они могут повреждаться, когда собираются в фильтрующие модули или крепятся к держателям фильтра.

С целью устранения этих проблем были предложены несколько многослойных ПТФЭ пористых мембран, содержащих фильтрующий слой, имеющий поры небольшого диаметра, и несущий слой с порами большего диаметра, чем у фильтрующего слоя. Обычные способы для изготовления таких мембран включают, например /1/ способ, по которому один или более ПТФЭ пористых структур, имеющих поры меньшего диаметра, и одна или более ПТФЭ пористых структур, имеющих поры большего диаметра, накладываются друг на друга в неспеченнном состоянии и затем подвергаются прессованию для взаимного соединения, а образующаяся пленка спекается при температуре не ниже точки плавления ПТФЭ для получения многослойной ПТФЭ пористой мембраны (как описано в JP-A-54-97686), и /2/ способ, по которому неспеченная пленка растягивается между роликом, вращающимся с низкой скоростью, и роликом, вращающимся с большой скоростью, при этом температурный градиент создается в направлении толщины пленки и одновременно с этим, сжимающее усилие прикладывается в этом направлении с тем, чтобы получить пористую мембрану, у которой наблюдаемая сторона и оборотная сторона имеют поры различного диаметра (как описано в JP-B-63-48562) (термин "JP-A" и "JP-B", как они здесь используются, означают "нерассмотренная опубликованная японская заявка на патент" и "рассмотренная японская заявка на патент" соответственно).

Кроме того, хотя предназначенный для изготовления фильтрующей среды не для прецизионного фильтрования, а для отделения и обогащения смешанных изотропных газов, обычный способ для изготовления микропористой проницаемой мембраны включает [3] способ, по которому одна или более таких ПТФЭ тонких пленок, в которые включен жидкий порообразующий агент, и одна из более других ПТФЭ тонких пленок, в которые внедрен жидкий порообразующий агент, накладываются одна на другую, а полученная сборка прокатывается для скрепления тонких пленок друг с другом, а затем жидкий порообразующий агент удаляется с жидкостью низкомолекулярного веса для образования пор, тем самым получая многослойную ПТФЭ пористую мембрану, содержащую по крайней мере два слоя, имеющих различный средний диаметр пор (как описано в JP-B-55-22504).

По указанному выше способу /1/ спекание неспеченных растянутых, наложенных друг на друга пленок при температуре не ниже, чем точка плавления ПТФЭ порошков, дает скрепленную плавлением объединенную пленку, как описано в JP-A-51-30277. Когда неспеченные листы или пленки, изготовленные из ПТФЭ тонких порошков, соединены внахлестку и затем прошли спекание, то соответствующие слои скрепляются плавлением друг с другом для образования объединенной формы и эта технология обычно известна, например, как способ изготовления обмотанных электрических кабелей и ПТФЭ обмотанных труб. Поэтому способ наложения растянутых пористых структур с порами различного диаметра друг на друга и спекание узла при температуре не ниже точки плавления ПТФЭ является обычным в данной области. Недостатком вышеуказанного способа /1/ является то, что он требует этапа раздельного формирования двух и/или более листов или пленок, имеющих различную пористость, и последующий этап спекания, который должен осуществляться при наложенных друг на друга листах или пленках, когда они сжимаются вместе. Кроме того, для промышленного изготовления пленок очень небольшой толщины или обладающих низкой прочностью с помощью сложной технологии требуются дорогостоящее оборудование и высококвалифицированный персонал с тем, чтобы избежать образования складок, разрыва и т.п. в процессе изготовления.

Недостатком вышеуказанного способа /2/ является то, что растягивание, которое осуществляется между роликами, ограничено одноосным растягиванием, а двухосное растягивание при этом способе невозможно.

Указанный выше способ /3/ отличается тем, что мембрана, содержащая два или более слоев, имеющих различный средний диаметр пор, получается не за счет растягивания, а за счет изменения уплотняющей плотности эмульсионно-полимеризованных ПТФЭ порошков, имеющих различные размеры и формы первичных частиц, а также за счет использования порообразующих агентов различного типа. Однако следует отметить, что поры в данной мембране являются просто промежутками среди эмульсионно-полимеризованных ПТФЭ частиц, т.е. неспеченная пленка, полученная из эмульсионно-полемиризованного ПТФЭ методом пастовой обработки, имеет структуру, которая является более плотной упаковкой или пакетированием ПТФЭ первичных частиц. Наглядное состояние, первичные частицы имеют удельный вес от 2,1 до 2,3, а обработанная пленка имеет объемный удельный вес от 1,5 до 1,6 в том случае, когда для пластической обработки пленки используются обычный нефтяной растворитель или т.п., а разница между удельными весами относится за счет пор, распределенных среди полимерных частиц. Такая мембрана обладает плохой фильтрующей характеристикой, т.е. очень плохой проницаемостью для жидкости, а также обладает очень низкой прочностью по сравнению со спеченными мембранами. Если неспеченная многослойная мембрана спекается с целью повышения ее прочности, то она становится непористой и непригодной в качестве фильтрующей среды для жидкостей в полупроводниковой промышленности.

Предлагалось получать многослойную пористую мембрану способом, по которому прокатанные ПТФЭ листы, содержащие смазки, накладываются друг на друга, а образующийся узел или сборка подвергается дополнительному раскатыванию до меньшей толщины и затем растягивается (как описано в JP-A-57-131236). Пористая мембрана, полученная с помощью этого способа, состоит из слоев, которые не отличаются пористостью друг от друга, хотя она обладает более высокой прочностью внутри слойного сцепления. В JP-B-56-17216 описывается способ изготовления однослойной ПТФЭ пористой мембраны, обладающей высокой прочностью на растяжение. Обычно размер небольших пор регулируется растяжением и аморфным запиранием, особенно путем изменения температуры, скоростью вытяжки в единицу времени и степенью вытяжки.

С другой стороны, несимметричны мембраны, состоящие из очень тонкого фильтрующего слоя и опорного слоя, который толще и имеет большие диаметры пор, чем фильтрующий слой, изготавливаются из ацетатцеллюлозы или полисульфона. Однако поскольку такие несимметричные мембраны получены с помощью способа влажной коагуляции, то материал мембраны должен быть растворимым в растворителе, который используется, а поэтому этот способ непригоден для ПТФЭ, который совсем не растворяется в любом обычном растворителе.

Изобретатели проводили интенсивные исследования с целью устранения вышеописанных проблем, присущих обычным способам. В результате этого был создан способ для изготовления многослойной ПТФЭ пористой мембраны, содержащей фильтрующий слой, имеющий небольшой средний диаметр пор, и несущий слой, имеющий поры большего среднего диаметра, чем у фильтрующего слоя, и в которой все слои скрепляются с соседним слоем слоями полностью через поверхности раздела. С помощью этого способа может быть получен очень тонкий фильтрующий слой.

Установлено, что путем растяжения многослойной структуры, состоящей из слоев двух или более типов из ПТФЭ тонких порошков, имеющих различные средние молекулярные веса, может быть легко получена многослойная пористая мембрана, в которой слои имеют различные диаметры пор, несмотря на одинаковые условия растяжения, и которая лишена внутрислойного отслаивания.

Цель изобретения - создание способа для изготовления многослойной ПТФЭ пористой мембраны, свободной от вышеупомянутых проблем и обладающей превосходной проницаемостью для различных типов газов и жидкостей.

Другой целью изобретения является создание полуспеченной ПТФЭ многослойной структуры, которая пригодна в качестве промежуточного материала для изготовления многослойной ПТФЭ пористой мембраны, описанной выше, и которая обладает хорошей растягиваемостью, благодаря которой достигается равномерное распределение диаметра пор даже при ее растяжении с очень высокой степенью вытяжки.

Изобретение предусматривает способ для изготовления многослойной олитетрафторэтиленовой пористой мембраны, содержащей по крайней мере два слоя, имеющих различные средние диаметры пор, который включает следующие этапы: заполнение внутренней полости цилиндра выдавливающей формы по крайней мере двумя типами политетрафторэтиленовыми тонкими порошками, каждый из которых смешан с жидкой смазкой; выдавливание порошков пастой для получения многослойного экструдата, который затем необязательно прокатывается; удаление жидкой смазки из многослойного экструдата или прокатанного многослойного экструдата для получения неспеченной многослойной структуры; впоследствии нагревание неспеченной многослойной структуры при температуре не ниже, чем точка плавления спеченного политетрафторэтилена, для получения полуспеченной многослойной структуры; и затем растяжение полуспеченной многослойной структуры по крайней мере вдоль одной оси.

Изобретение предусматривает также полуспеченную политетрафторэтиленовую многослойную структуру, которая может использоваться в качестве промежуточной для вышеуказанного способа и которая изготавливается путем нагревания неспеченной многослойной структуры, содержащей по крайней мере два политетрафторэтиленовых слоя, при температуре не ниже, чем точка плавления спеченного политетрафторэтилена, при этом каждый из политетрафторэтиленовых слоев, составляющих упомянутую полуспеченнную многослойную структуру, имеющую определенный эндотермический пик на кривой кристаллического плавления в диапазоне температур от 332 до 348oC, замеренных дифференциальным сканирующим калориметром, и имеет кристаллическую конверсию от 0,10 до 0,85.

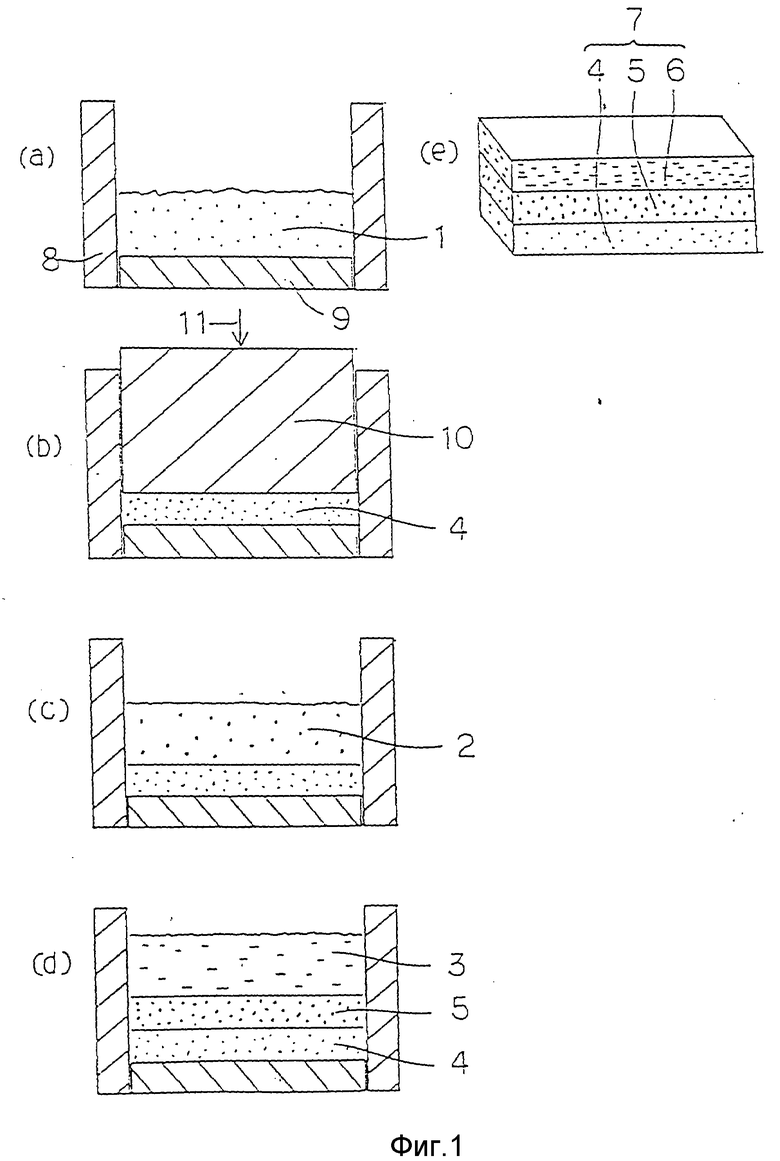

На фиг. 1 схематично показаны этапы изготовления многослойного брикета в соответствии с одним вариантом воплощения способа изобретения.

На фиг. 2 - многослойный брикет, вид в сечении, показывающий этап выдавливания пастой, осуществляемый в соответствии с одним вариантом воплощения способа изобретения.

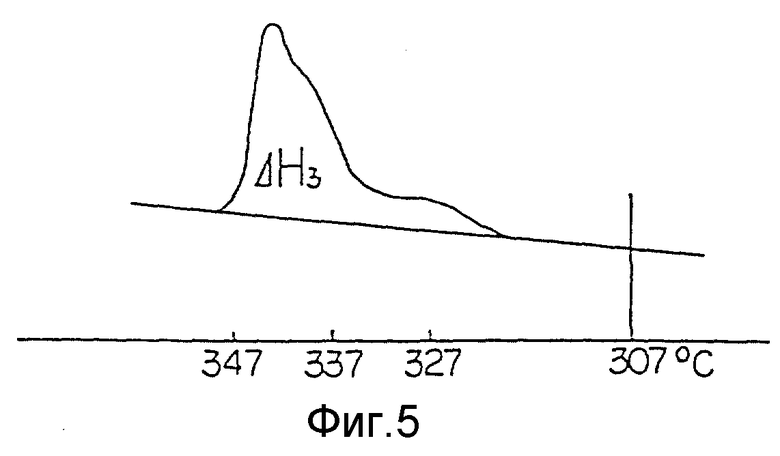

На фиг. 3, 4 и 5 показаны примеры кривых кристаллического плавления, замеренных с помощью дифференциальных сканирующих калориметров для неспеченного ПТФЭ, спеченного ПТФЭ и полуспеченого ПТФЭ соответственно.

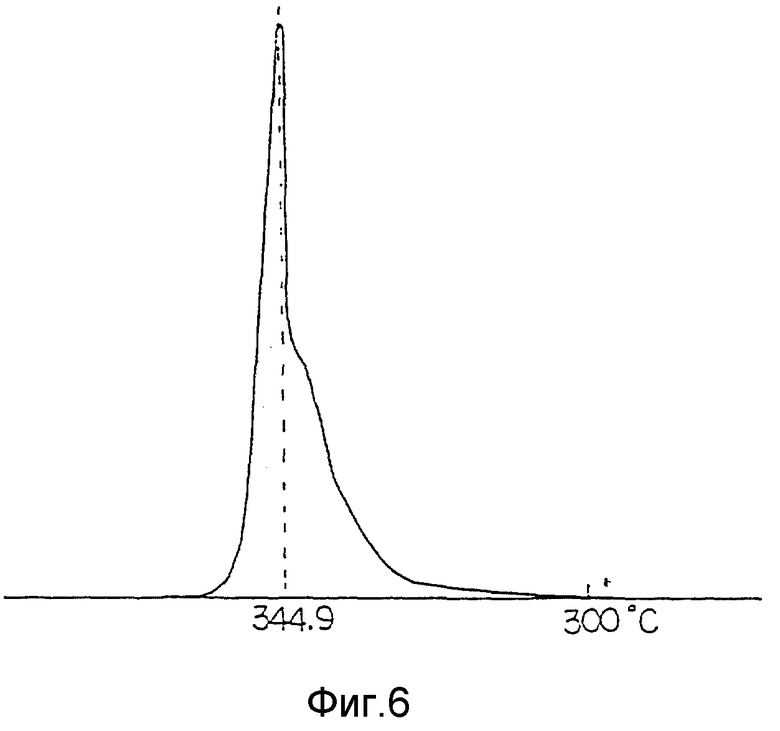

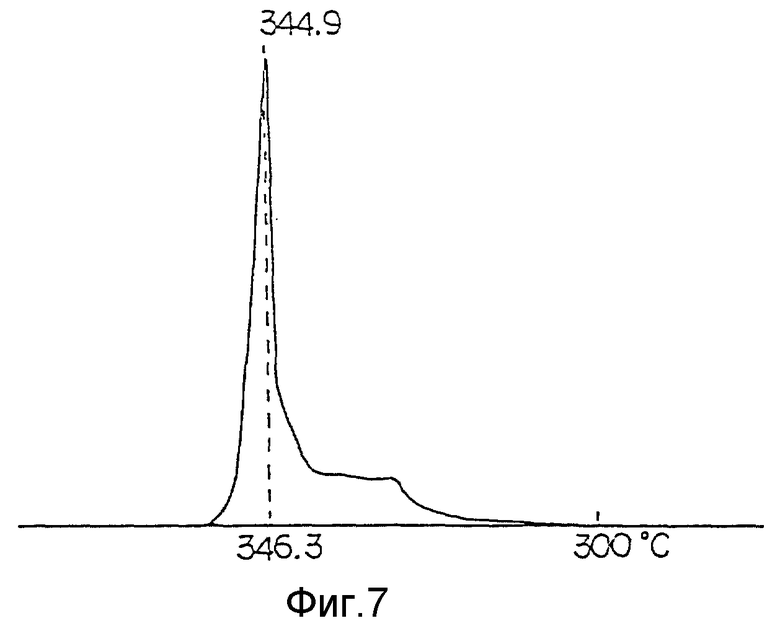

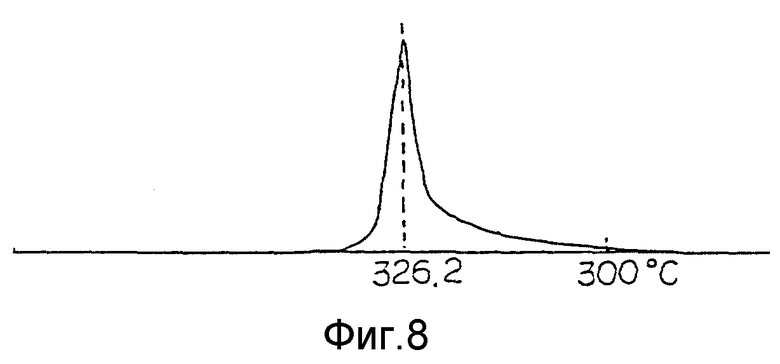

На фиг. 6, 7 и 8 - кривые кристаллического плавления, замеренные с помощью дифференциальных сканирующих калориметров для неспеченного, полуспеченного и спеченного ПТФЭ тонкого порошка 1, использованного в примере 1.

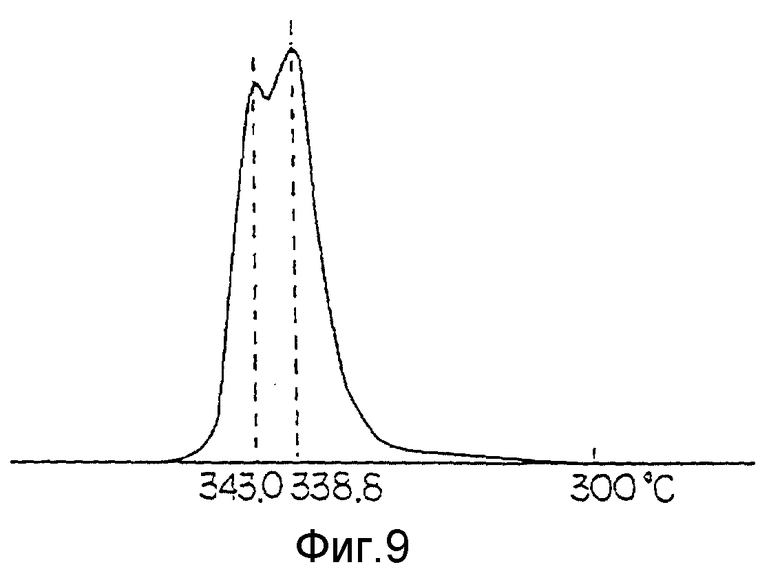

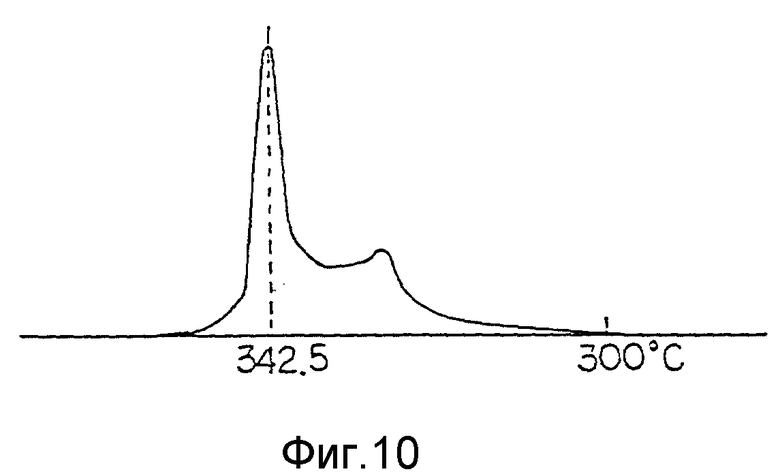

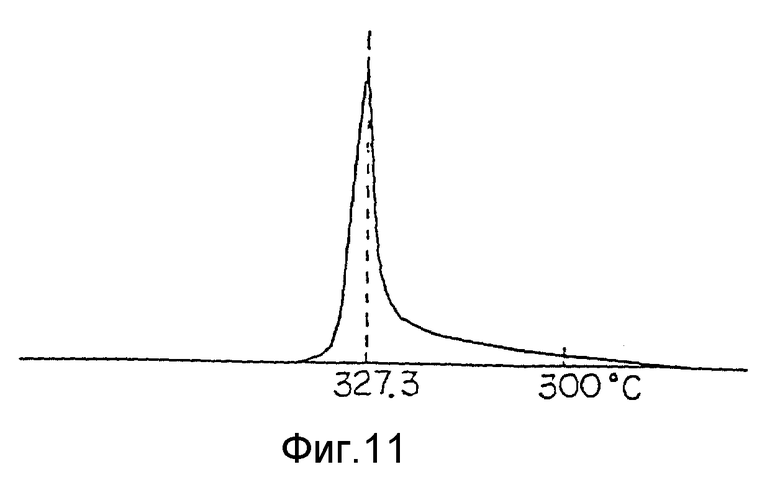

На фиг. 9, 10 и 11 - кривые кристаллического плавления, замеренных дифференциальным сканирующим калориметром, для неспеченного, полуспеченного и спеченного ПТФЭ тонкого порошка 2, использованного в примере 1.

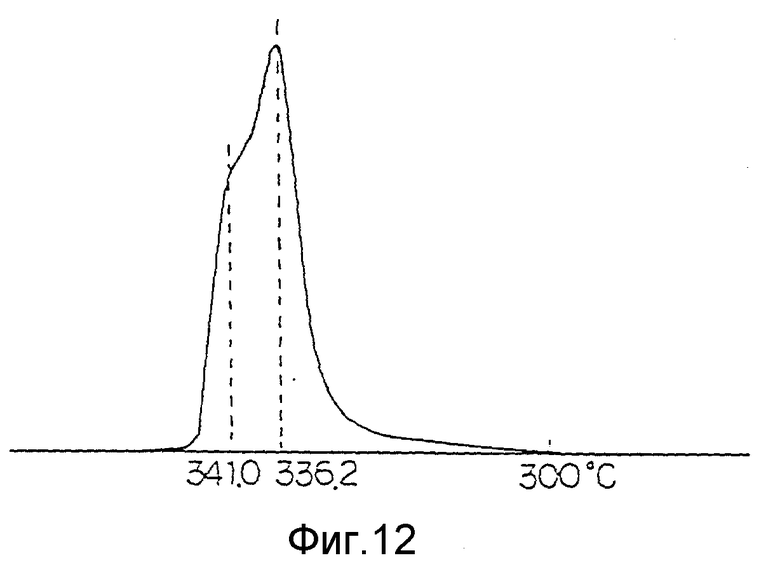

На фиг. 12 - кривая кристаллического плавления, замеренная дифференциальным сканирующим калориметром, для неспеченного ПТФЭ тонкого порошка 3, использованного в примере 4.

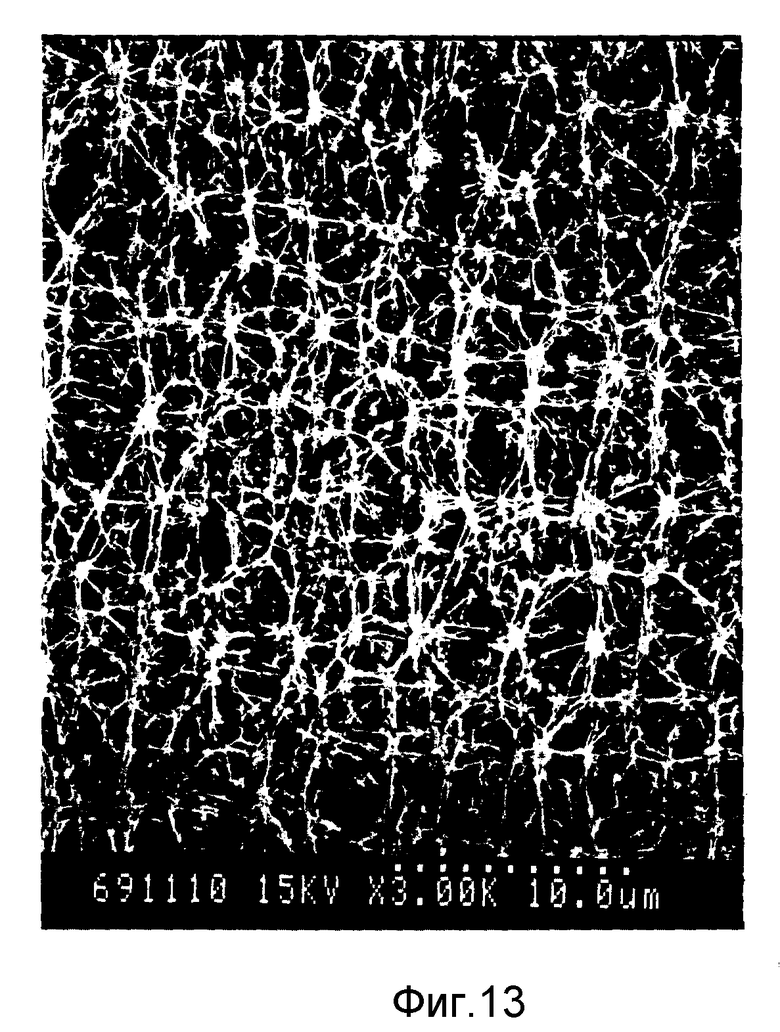

На фиг. 13 - сканирующая электронная микрофотография (увеличение: 3000) поверхности того слоя в многослойной пористой мембране из примера 1, который был изготовлен из ПТФЭ тонкого порошка 1.

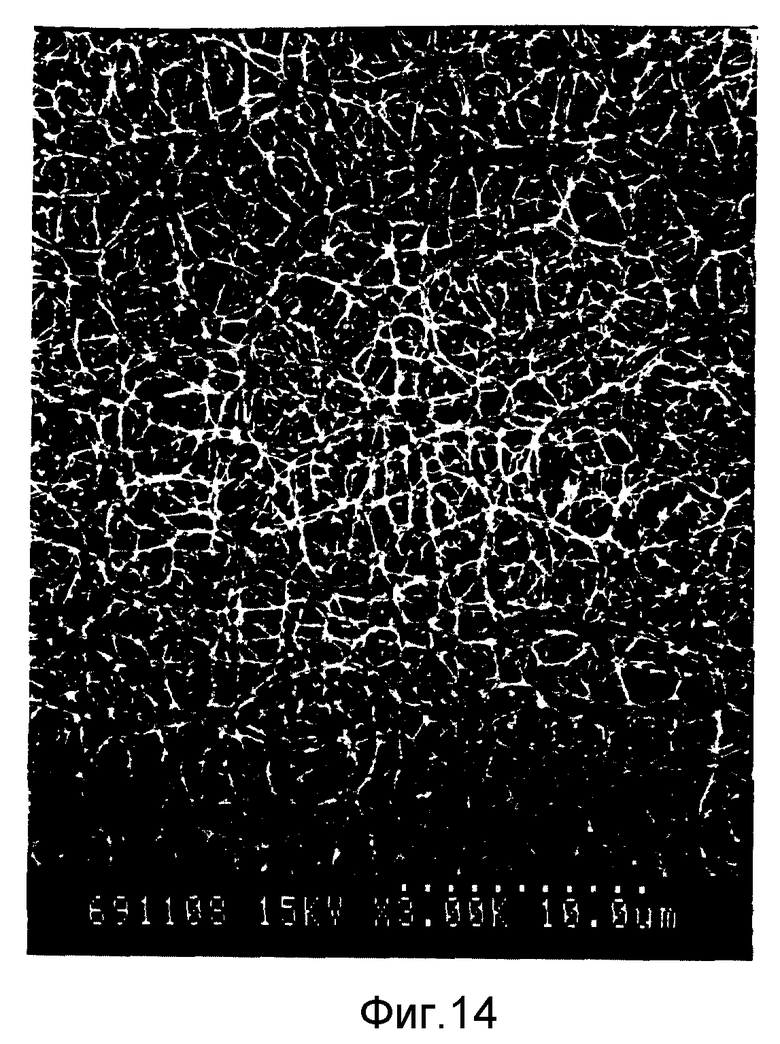

На фиг. 14 - сканирующая электронная микрофотография (увеличение: 3000) поверхности того слоя в многослойной пористой мембране из примера 1, который был изготовлен из ПТФЭ тонкого порошка 2.

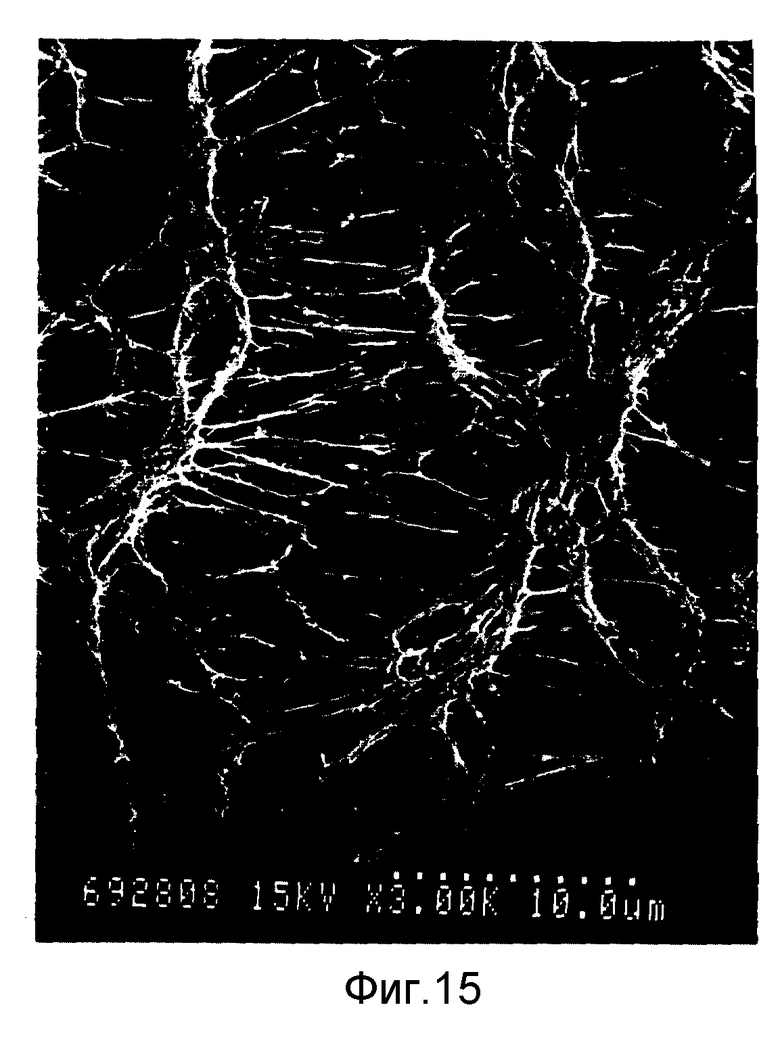

На фиг. 15 - сканирующая электронная микрофотография (увеличение в 3000) поверхности того слоя в многослойной пористой мембране из примера 5, который был изготовлен из ПТФЭ тонкого порошка 4.

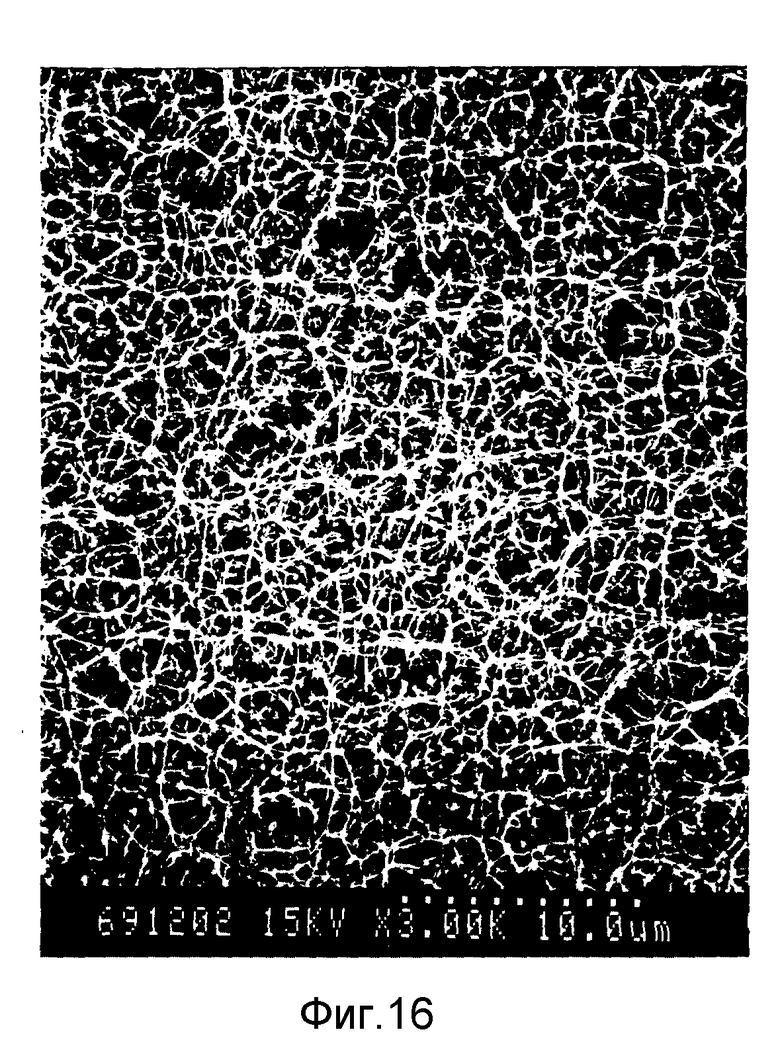

На фиг. 16 - сканирующая электронная микрофотография (увеличение: 3000) поверхности того слоя в многослойной пористой мембране из примера 5, который был изготовлен из ПТФЭ тонкого порошка 2.

Способ изобретения для изготовления многослойной пористой мембраны включает следующие этапы.

1 - этап выдавливания пасты. Этот этап может быть осуществлен в соответствии со способом выдавливания пасты, обычно известным как для изготовления ПТФЭ неспеченных изделий. Однако этот этап отличается тем, что перед выдавливанием получают многослойный брикет 7, например, так, как показано на фиг. 1. Как показано на фиг. 1 (e), этот многослойный брикет 7 состоит, например, из первого слоя 4, второго слоя 5 и третьего слоя 6, изготовленных из трех ПТФЭ тонких порошков 1, 2, 3, соответственно (на фиг. показан пример брикета трехслойной плоской структуры, однако брикет, изготовленный в соответствии с изобретением, не ограничивается этим). Каждый из слоев с 4 по 6 приготовлен из увлажненного порошка за счет добавления жидкой смазки, как, например, сольвента или светлого масла, в тонкий порошок, приготовленный путем коагуляции водной дисперсии эмульсионно-полимеризованного ПТФЭ, имеющего средний диаметр первичный частиц от 0,2 до 0,4 мкм. Количество используемой жидкости смазки изменяется в зависимости от ее типа, условий формования и т. п. В основном, однако, жидкая смазка используется в количествах от 20 до 35 весовых частей на 100 весовых частей тонкого порошка. Краситель или т.п. может также добавляться в тонкий порошок. Брикет 7 приготавливается следующим образом. Во-первых, как показано на фиг. 1 (a), ПТФЭ тонкий порошок 1 для получения первого слоя 4 помещается в коробчатой формы форму 8 таким образом, что порошок 1 распределяется по нижней поверхности 9 для образования слоя из порошка 1. Затем, как показано на фиг. 1 (b), верхнее усилие 10 прижимается к порошку в направлении, указанном стрелкой 11. Таким образом, порошок прессуется, образуя первый слой 4.

После этого верхнее усилие снимается и ПТФЭ тонкий порошок 2 для формования второго слоя 5 помещается в форму 8, как показано на фиг. 1 (c). Этот порошок 2 прессуется под действием верхнего усилия 10 также, как описано со ссылкой на фиг. 1 (b), для образования второго слоя 5 на первом слое 4, как показано на фиг. 1 (d). После этого ПТФЭ тонкий порошок 3 для формования третьего слоя 6 помещается в форму 8, как показано на фиг. 1 (d), и затем прессуется под действием верхнего усилия 10.

Таким образом, окончательно получается многослойный брикет 7, который содержит первый 4, второй 5 и третий 6 слои, как показано на фиг. 1 (e), и который имеет такую форму, чтобы плотно входить внутрь цилиндра 12 пастовыдавливающей формы, показанной на фиг. 2.

Этот брикет 7 устанавливается в цилиндр 12 пастовыдавливающего устройства, показанного на фиг. 2, а затем выдавливается под действием ползуна 14. Этот цилиндр 12 формы, показанной на фиг. 2, например, имеет в сечении прямоугольную форму размером 50 х 100 мм в направлении, перпендикулярном к оси, которая сужается к выпускному концу 13 формы для образования сопла, имеющего размер отверстия 50 х 5 мм.

За счет проталкивания брикета 7 через отверстие сопла первый 4, второй 5 и третий 6 слои полностью объединяются для образования выдавленного пастой листа 15, в котором каждый слой имеет однородную толщину. С помощью стереомикроскопического исследования было установлено, что относительная толщина каждого слоя, составляющего этот выдавленный пастой лист 15, была такой же, как у использованного многослойного брикета. Как отмечалось выше, за счет заблаговременного создания брикета 7 стало возможным легко изготавливать слоистый материал, имеющий очень тонкий с низкой прочностью слой; изготовление которого было затруднено с помощью обычных способов.

2 - этап растяжения. На этом этапе, который может осуществляться, если требуется и необходимо, выдавливаемый пастой лист может прокатываться в соответствии с обычным способом прокатывания следующим образом.

Лист, полученный на этапе 1, выдавливания пастой, разрезается на необходимую длину. Отрезанный лист прокатывается с помощью прижимных роликов в направлении вдоль или поперек направлению выдавливания с целью получения многослойной пленки, имеющей толщину, например, 100 мкм.

После этого жидкая смазка удаляется из многослойной пленки. Удаление жидкой смазки может проводиться путем экстрагирования и/или сушки (например, тепловой сушки в печи при температуре 250oC в течение 20 с). Таким образом, получается неспеченная ПТФЭ многослойная структура.

Во время вышеописанных этапов (1) выдавливания пастой и этапа (2) прокатывания, если они осуществляются, ПТФЭ брикет получает сдвигающее усилие для частичного изменения в волокна. Вследствие образования волокна выдавленный пастой лист или прокатанная пленка могут иметь изменившиеся прочность и удлинение.

Все операции в вышеупомянутых двух этапах осуществляются при температуре, не превышающей 327oC, которая является точкой плавления спеченного ПТФЭ, и вообще выполняются при окружающей комнатной температуре.

3 - этап тепловой обработки. На этом этапе неспеченная многослойная структура, полученная в процессе вышеописанного пастовыдавливающего этапа (1) и этапа прокатки (2), если таковые были, нагревается до температуры не ниже, чем точка плавления спеченного ПТФЭ. При одном варианте такой тепловой обработки неспеченная многослойная структура полуспекается для получения полуспеченной многослойной структуры, в которой каждый слой имеет определенный эндотермический пик в температурном диапазоне от 332 до 348oC на кривой кристаллического плавления, как замерено с помощью дифференциального сканирующего калориметра (в дальнейшем называемого "DSC" или в русской аббревиатуре "ДСЦ"), а также имеет кристаллическую конверсию от 0,1 до 0,85.

Нагревание неспеченной многослойной структуры на этом этапе для получения полуспеченой многослойной структуры в основном осуществляется при температуре не ниже, чем тока плавления спеченного ПТФЭ, предпочтительно при температуре не ниже, чем точка плавления спеченного ПТФЭ, и не выше, чем наивысшие точки плавления порошков, использующихся для получения неспеченной многослойной структуры. Можно также получать полуспеченную многослойную структуру путем нагревания неспеченной многослойной структуры до температуры выше, чем точка плавления неспеченного ПТФЭ, в течение очень короткого промежутка времени, но в этом случае также слои, составляющие нагретую таким образом многослойную структуру, должны иметь кристаллическую конверсию в диапазоне, указанном выше. Однако если нагревание неспеченной многослойной структуры осуществляется при температуре ниже, чем точка плавления спеченого ПТФЭ, то полуспеченная многослойная структура не может быть получена независимо от того, как долго производится нагревание.

Время нагревания, необходимое на этом этапе тепловой обработки, изменяется в зависимости от температуры нагревания, толщины нагреваемой и неспеченной многослойной структуры, и других факторов, а поэтому очень сложно точно определить время нагревания. Вообще, чем выше температура нагревания, тем короче время нагревания и чем толще нагреваемая мембрана, тем время нагревания больше. При осуществлении на практике этого этапа режимы обработки могут быть определены экспериментально, чтобы получить полуспеченную многослойную структуру, в которой кристаллическая конверсия слоев, составляющих многослойную структуру, находится в вышеуказанном диапазоне.

О том, прошел ли каждый слой неспеченной многослойной структуры полуспекание на этом этапе или нет, можно судить по эндотермическому пику, обусловленному плавлением, и по кристаллической конверсии. То есть полуспеченный слой показывает четкий эндотермический пик в температурном диапазоне от 332 до 348oC на кривой кристаллического плавления, как замерено с помощью ДСЦ, и имеет кристаллическую конверсию, как определено теплотой плавления неспеченного ПТФЭ, полуспеченного ПТФЭ и спеченного ПТФЭ, от 0,10 до 0,85.

Кривая кристаллического плавления может быть замерена, например, с помощью коммерческого ДСЦ (например, "DSC-7", выпускаемого фирмой Perkin-Elemer Co.) следующим образом.

Сначала образец неспеченного ПТФЭ помещается на алюминиевый лоток ДСЦ, и теплота плавления неспеченного ПТФЭ и спеченного ПТФЭ замеряются следующим образом.

I. Образец неспеченного ПТФЭ (ПТФЭ тонкий порошок, использованный для формирования одного из слоев многослойной структуры) нагревается со скоростью 50oC/мин от 250oC, а затем со скоростью 10oC/мин от 250 до 380oC.

Пример кривых кристаллического плавления, записанных во время этого этапа нагревания, приведен на фиг. 3. Положение эндотермического пика, обусловленного плавлением, на кривой кристаллического плавления, полученной на этом этапе, определяется как точка плавления неспеченного ПТФЭ или точка плавления ПТФЭ тонкого порошка.

II. Сразу же после нагревания до 380oC образец охлаждается со скоростью 10oC/мин до 250oC.

III. Затем образец снова нагревается со скоростью 10oC/мин до 380oC.

Пример кривых кристаллического плавления, записанных до этого этапа (III), показан на фиг. 4. Положение эндотермического пика, вследствие плавления, на кривой кристаллического плавления, полученной на этом этапе (III), определяется как точка плавления спеченного ПТФЭ.

Теплота плавления неспеченного или спеченного ПТФЭ пропорциональная площади между эндотермической кривой и базовой линией. В этом калориметрическом анализе, и использующем "DSC-7", изготовленным фирмой Perkin-Elemer, теплота плавления рассчитывается автоматически, если анализируемая температура является стабилизированной.

Впоследствии часть того слоя полуспеченной ПТФЭ многослойной структуры, полученной на этапе тепловой обработки, в соответствии со способом настоящего изобретения, который был изготовлен из ПТФЭ тонкого порошка, который анализировался выше, отрезается образец и кривая кристаллического плавления для этого образца замеряется так же, как это осуществлялось на этапе (1) выше. Пример таких кривых показан на фиг. 5. ПТФЭ слои, которые полуспекались на этом этапе тепловой обработки, имеют четкий эндотермический пик в диапазоне температур от 332 до 348oC на кривой кристаллического плавления.

Кристаллическая конверсия рассчитывается, используя следующее уравнение:

Кристаллическая конверсия = (ΔH1-ΔH3)/(ΔH1-ΔH2)

где

ΔH1 - теплота плавления неспеченного ПТФЭ (фиг. 3);

ΔH2 - теплота плавления спеченного ПТФЭ (фиг. 4);

ΔH3 - теплота плавления полуспеченного ПТФЭ (фиг. 5).

Таким образом, будет очевидно, что если кристаллические конверсии слоев многослойной структуры после тепловой обработки равны 0, то многослойная структура по-прежнему находится в неспеченном состоянии, в то время как, если кристаллические конверсии равны 1, то многослойная структура полностью спеклась.

Кристаллическая конверсия каждого из слоев, составляющих полуспеченную ПТФЭ многослойную структуру, прошедшую теплообработку на этом этапе в соответствии с настоящим изобретением, составляет в основном от 0,10 до 0,85, а предпочтительно от 0,15 до 0,75.

Полученная таким образом полуспеченная ПТФЭ многослойная структура может иметь любую обычную форму, как, например, пленки листов, труб, стержней и т. п.

Полуспеченная ПТФЭ многослойная структура в соответствии с настоящим изобретением сама по себе применяется, за исключением ее использования в качестве промежуточного материала для изготовления многослойной ПТФЭ пористой мембраны настоящего изобретения. Так, например, полуспеченная ПТФЭ многослойная структура в виде пленки может использоваться в качестве изоляционного материала для плоских кабелей. Вообще, плоские кабели на базе ПТФЭ получают путем послойного расположения кабельных проводов между двумя лентами из неспеченного ПТФЭ, прессования этой сборки с помощью роликов и затем растяжения полученного узла для соединения оплавлением двух неспеченных лент друг с другом. Однако недостатком этого обычного способа является то, что поскольку неспеченная ПТФЭ лента претерпевает существенные размерные изменения во время спекания, то процесс изготовления должен контролироваться так, чтобы справиться с такими размерными изменениями, и что скрепление ПТФЭ лент является слабым. Эти недостатки могут быть устранены за счет использования полуспеченной многослойной ленты настоящего изобретения, поскольку она обладает хорошей сплавляемой связуемостью, когда на одной из ее сторон имеется слой, изготовленный из ПТФЭ, содержащего перфторвиниловый простой эфир, и поскольку она претерпевает только незначительное размерное изменение, а следовательно, упрощается управление способом изготовления плоского кабеля.

4 - этап растяжения. Многослойная неспеченная пленка, полученная на вышеописанных этапе (1) выдавливания пастой и этапе (2), если таковые были, растягивается по крайней мере вдоль одной оси.

Растяжение в основном осуществляется между роликами, вращающимися с различной скоростью, или с помощью натяжного крючка в печи. Температура растяжения предпочтительно не выше, чем точка плавления спеченного ПТФЭ. Растяжение может осуществляться или вдоль одной или двух осей, а степень вытяжки может определяться в зависимости от использования изготовляемой мембраны. Для промышленного изготовления растяжение может осуществляться в основном следующим образом.

(A) При одноосном растяжении многослойная неспеченная пленка растягивается в направлении, параллельном или перпендикулярном направлению выдавливания.

(B) При двухосном растягивании многослойная неспеченная пленка сначала растягивается, как в п. (A), а затем растягивается в направлении, перпендикулярном первому растяжению.

В результате растяжения каждый слой в многослойной неспеченной пленке становится пористой структурой, в которой микропоры располагаются равномерно по слою. Таким образом, окончательно получается многослойная ПТФЭ пористая мембрана, в которой каждый слой имеет микропоры.

Если требуется и нужно, то многослойная пористая мембрана, полученная таким образом, может нагреваться до температуры не ниже, чем точка плавления спеченного ПТФЭ, или до температуры не ниже, чем температура растяжения. В результате такого нагревания многослойная пористая мембрана не претерпевает никакого размерного изменения, а приобретает повышенную механическую прочность.

Средние диаметры пор слоев в многослойной пористой мембране определяются типом ПТФЭ тонких порошков 1, 2, 3 и т.д., которые использовались для формирования соответствующих слоев, а также наличием других ингредиентов. Так, например, для того, чтобы многослойная пористая мембрана, содержащая два или более слоев, имеющих различные средние диаметры пор, была получена в соответствии с изобретением, важно, чтобы два или более слоев были изготовлены соответственно по крайней мере из двух типов ПТФЭ тонких порошков 1, 2, 3 и т.д.

Одним из факторов, который может сделать один из ПТФЭ тонких порошков 1, 2, 3 и т.д. отличным от одного или более других тонких порошков, является отличие в эндотермическом пике на кривой кристаллического плавления, замеренной с помощью ДСЦ.

Очень трудно четко классифицировать кривые кристаллического плавления, замеренные с помощью ДСЦ, для ПТФЭ тонких порошков, поскольку кривые могут быть различного типа в зависимости от режимов производства порошков. Однако обычно кривые классифицируются на следующие два типа. Один является Тип I, который имеет отчетливую высокотемпературную сторону эндотермического пика в температурном диапазоне от 341 до 348oC и не имеет никаких других ярко выраженных пиков, чем эта температура (пример которой показан на фиг. 6). Другой является Тип II, который имеет высокотемпературный боковой эндотермический пик в температурном диапазоне от 337 до 348oC и низкотемпературный боковой эндотермический пик в температурном диапазоне от 333 до 342oC (пример которого показан на фиг. 9). Следует, однако, отметить, что у кривых Типа II один из двух эндотермических пиков в ряде случаев наблюдается не как четко выраженный пик, а в виде площадки (пример которого показан на фиг. 12).

Вообще, тепловая обработка неспеченной многослойной структуры, включающей комбинацию из ПТФЭ тонкого порошка, имеющего кривую кристаллического плавления Тип I, и из ПТФЭ тонкого порошка, имеющего кривую кристаллического плавления Тип II, при температуре не ниже, чем точка плавления спеченого ПТФЭ, дает полуспеченную многослойную структуру, в которой слой, состоящий из ПТФЭ тонкого порошка Тип I, имеет меньшую кристаллическую конверсию, а слой, состоящий из ПТФЭ тонкого порошка Тип II, имеет более высокую кристаллическую конверсию. Если эта полуспеченная многослойная структура растягивается по крайней мере по одной оси, то многослойная пористая мембрана, в которой слой с низкой кристаллической конверсией, т.е. слой ПТФЭ Тип I, имеет больший средний диаметр пор, а слой с более высокой кристаллической конверсией, т.е. слой ПТФЭ Тип II, имеет меньший средний диаметр пор.

Таким образом, ПТФЭ тонкие порошки, используемые для формирования ПТФЭ слоев, составляющих полуспеченную многослойную структуру, могут выбираться таким образом, что слой полуспеченной многослойной структуры имеет различные кристаллические конверсии. Кроме комбинаций из ПТФЭ тонких порошков Тип I с ПТФЭ тонкими порошками Тип II, как те, что описаны выше, практически возможна также комбинация из тонких порошков Тип I и комбинация из тонких порошков Тип II.

Предпочтительно, чтобы в том случае, когда ПТФЭ тонкие порошки связаны так, чтобы дать полуспеченую многослойную структуру, в которой ПТФЭ слои имеют различные кристаллические конверсии, разница между максимумом кристаллических конверсий ПТФЭ слоев получаемой полуспеченной многослойной структуры и их минимумом составляла 0,1 или более. Наиболее предпочтительной разницей кристаллической конверсии является от 0,1 до 0,65 и особенно предпочтительной от 0,2 до 0,65. Чем больше разница кристаллической конверсии, тем более предпочтительно.

Другим фактором, который может сделать один из ПТФЭ тонких порошков 1, 2, 3 и т.д. отличным от одного или более других тонких порошков, является наличие необразующего волокна материала, т.е. случай, когда по крайней мере один из ПТФЭ тонких порошков 1, 2, 3 и т.д. содержит необразующий волокна материал.

Вообще, частицы ПТФЭ тонкого порошка обладают свойством быстро образовывать волокна в процессе выдавливания пастой, прокатывания, растяжения и т. п. , где напряжения сдвига прикладываются к обрабатываемым частицам порошка. С другой стороны, частицы низкомолекулярного веса ПТФЭ полимера и частицы полимера, как то PFA (тетрафторэтилен - перфторалкил винил эфирный сополимер), FЕP (тетрафторэтилен - перфторалкил - гексафторпропиленовый сополимер), или аналогичные никогда не образуют волокна во время вышеупомянутых этапов обработки. По этой причине слой из тонкого порошка, содержащий не образующий волокна материал, как то частицы вышеупомянутого полимера, образует незначительное число волокон во время вышеуказанных этапов и как результат дает растянутый слой, имеющий больший средний диаметр пор, тогда как растянутый слой, изготовленный только из ПТФЭ тонкого порошка, имеет меньший средний диаметр пор. Частицы неволокнообразующего полимера не падают сразу со слоя, поскольку они внедряются во взаимосвязанные волокна, образовавшиеся из тонкого порошка. Однако для того, чтобы полностью предотвратить падение частиц неволокнообразующего полимера с готовой пористой мембраны, эффективным является нагревание мембраны до температуры не ниже, чем точка плавления полимерных частиц для оплавляемого сцепления частиц с волокнами.

Количество неволокнообразующих полимерных частиц, смешанных с тонким порошком, обычно составляет от 5 до 120 весовых частей, предпочтительно от 20 до 100 весовых частей на 100 весовых частей ПТФЭ тонкого порошка. Если внедренное количество составляет менее 5 весовых частей, то они не будут оказывать никакого влияния. Если же их количество превышает 120 весовых частей, то возникает проблема, обусловленная тем, что образующаяся многослойная пористая мембрана имеет ухудшившуюся прочность.

Неволокнообразующий материал не ограничен фторпластмассами, как те, что приведены выше. В качестве других материалов, которые могут использоваться, как неволокнообразующий материал, для достижения вышеописанного эффекта могут входить неорганические материалы, как то: углерод, графит, окись титана, окись железа, двуокись кремния, стеклянные волокна и другие неорганические частицы, как то: стеклянные бусы, и органические материалы, как то: частицы органических полимеров, включающих полимиды, полиамиимиды, полифенелен сульфиды, ароматические полиэфиры, полиэфир эфир-оксикетонны и т.п. Диаметр частиц неволокнообразующего материала обычно составляет от 0,03 до 20 мкм и предпочтительно от 1,0 до 10 мкм. Если он меньше, чем 0,03 мкм, эффект их добавления недостаточен, и, если он больше, чем 20 мкм, формующая способность тонкого порошка ПТФЭ снижается.

Диаметр частиц тонкого порошка ПТФЭ, используемого в настойщей заявке, особо не ограничен и предпочтительно равен от 200 до 1000 мкм и более предпочтительно от 450 до 600 мкм.

Как отмечалось выше, способ настоящего изобретения может обеспечивать многослойную ПТФЭ пористую мембрану, в которой все слои плотно объединены и которая содержит по крайней мере два слоя, имеющих различные средние диаметры пор, только с помощью обычных этапов выдавливания пастой ПТФЭ, прокатыванием, если она есть, и растяжением. Этот способ отличается тем, что по крайней мере два типа ПТФЭ тонких порошков 1, 2, 3 и т.д. используются для формирования соответствующих слоев в многослойной пористой мембране, и тем, что способ не требует трудоемкой операции по наложению пленок друг на друга.

В соответствии с изобретением фильтрующий слой, имеющий наименьший средний диаметр пор и определяющий проницаемость для газов и жидкостей, может изготавливаться очень тонким. Поэтому многослойная ПТФЭ пористая мембрана, полученная с помощью способа изобретения, является пригодной для использования в качестве высокопроницаемой фильтрующей среды для прецизионного фильтрования и, кроме того, нет опасности внутрислойного отслаивания во время использования, поскольку все слои полностью объединены.

В том случае, когда многослойная ПТФЭ пористая мембрана, изготовленная с помощью способа изобретения, является плоской мембраной, то она может использоваться в качестве фильтрующей среды для прецизионного фильтрования жидкостей и газов, батарейного сепаратора, проницаемой мембраны для электролиза, электроизоляционного материала и т.п. В случае, когда многослойная пористая мембрана является трубчатой мембраной, то она пригодна в качестве полой волокнистой фильтрующей среды для жидкостей и газов, материала для изготовления искусственных органов, как то: искусственных кровеносных сосудов и респиратора, эндоскопических труб и т.п.

В примерах различные свойства или характеристики измерялись следующими способами.

1. Толщина мембраны. Толщина мембраны замерялась с помощью измерителя толщины (модель "1Д-110МН" фирмы Mitsutovo Co., Ltd, Япония).

2. Пористость. Поры в мембране, которые должны быть оценены, заполнялись чистой водой методом замещения этанола, а вес W/g/ этой пропитанной водой мембраны замерялся. Кроме того, замерялись абсолютно сухой вес W0 /g0/ и объем V(см3) мембраны. С помощью этих замеренных величин рассчитывалась пористость с использованием следующего уравнения:

Пористость = (W - W0) • 100/V (%)

3. Газопроницаемость. Оцениваемая пористая мембрана резалась на диск диаметром 25 мм, и этот диск крепился к держателю фильтра, имеющему эффективную площадь проницания 2,15 см2. Одна сторона полученного фильтра подвергалась воздействию азотного газа под давлением 0,639 бар, а количество азотного газа, проходящего через мембрану, замерялось с помощью измерителя массового расхода.

С помощью замеренной таким образом величины рассчитывалась скорость проникновения (единица; 1 /см2•ч/, представляющая собой количество газа, проходящее через мембрану, на квадратный сантиметр (см2) эффективной площади проницания в час.

4. Средний диаметр пор. Средний диаметр поры (MFP или МФП), замеренный с помощью "Coulter пороизмерителя" (изготавливаемого фирмой Coulter Electronics США), рассматривался как средний диаметр поры. Из последующего эксперимента на модели было установлено, что замеренный таким образом средний диаметр поры многослойной пористой мембраны изобретения, по существу, соответствовал среднему диаметру поры слоя в многослойной пористой мембране, который имел наименьший средний диаметр поры.

Эксперимент на модели. Были изготовлены два типа однослойных ПТФЭ пористых мембраны, из которых пористая мембрана A имела средний диаметр поры, замеренной с помощью "Coulter пороизмерителя", 0,20 мкм и толщину 47 мкм, а пористая мембрана B имела средний диаметр поры, замеренный с помощью "Coulter пороизмерителя", 0,98 мкм и толщину 69 мкм. Затем пористая мембрана A накладывалась на пористую мембрану B для получения двухслойной пористой мембраны. С другой стороны, одна пористая мембрана A, в качестве промежуточного слоя, укладывалась между двумя пористыми мембранами B для получения трехслойной пористой мембраны. Затем в полученной таким образом двухслойной пористой мембране с помощью "Coulter пороизмерителя" исследовался средний диаметр пор. В результате этого средний диаметр пор первой мембраны был 0,19 мкм, а у последней - 0,18 мкм, причем эти величины средних диаметров пор были, по существу, в соответствии со средним диаметром пор пористой мембраны A.

В приводимых ниже примерах и сравнительных примерах использовались три типа ПТФЭ тонких порошков, приведенных (в табл. 1).

Каждый из вышеприведенных ПТФЭ тонких порошков с 1 по 4 имел средний диаметр первичной частицы от 0,2 до 0,4 мкм и был получен путем коагуляции одной дисперсии эмульсионно-полимеризованного ПТФЭ.

ПТФЭ тонкие порошки 1 - 3 выпускаются промышленностью, а ПТФЭ тонкий порошок 4 был приготовлен следующим образом.

Способ приготовления ПТФЭ тонкого порошка 4. 100 весовых частей на сухой вес одной дисперсии эмульсионно-полимеризованного ПТФЭ, имеющего эндотермический пик, показанный на фиг. 6, и средний диаметр первичных частиц от 0,2 до 0,4 мкм, смешивались со 100 весовыми частями на сухой вес водной дисперсии полимерных частиц низкомолекулярного веса ПТФЭ (торговая марка "Lublon-5", диаметр частиц 0,1 до 0,4 мкм, средний молекулярный вес 300000 - 600000, изготавливаемого фирмой Daikin Industries Ltd. Япония) в качестве неволокнообразующего материала. Эта смесь перемешивалась в мешалке, в процессе которого два типа первичных частиц равномерно смешивались и коагулировались для образования вторичных частиц, размером от 200 до 1000 мкм. Полученные вторичные частицы высушивались при 150oC для удаления воды, получая тем самым ПТФЭ тонкий порошок 4.

Пример 1. 100 весовых частей каждого из ПТФЭ тонкого порошка 1 (имеющего эндотермический пик плавления, показанный на фиг. 6) и ПТФЭ тонкого порошка 2 (имеющего эндотермический пик плавления, показанный на фиг. 9) смешивались с 23 весовыми частями жидкой смазки (торговое название "Isopsar M", изготавливаемой фирмой ЕХХОП Co.). Аналогично тому, как показано на фиг. 1, получаемые два типа увлажненных порошков использовались для приготовления многослойного брикета, в котором соотношение толщины одного слоя к толщине другого слоя составила 1/1. Затем этот многослойный брикет помещался в цилиндр 12 пластовыдавливающей формы, как показано на фиг. 2, и после этого выдавливался с помощью плунжера 14 для получения листа. Полученный таким образом лист разрезался на отрезки длиной 100 мм и прокатывался в направлении, перпендикулярном направлению выдавливания. После этого прокатанный лист подвергался тепловой сушке в печи при 250oC в течение 20 с для удаления жидкой смазки, получая таким образом многослойную неспеченную пленку, имеющую толщину 100 мкм.

Отдельно, такая же многослойная пленка, как была получена выше, была приготовлена также, как описано выше, за исключением того, что один из двух использовавшихся порошков был предварительно подкрашен пигментом. Кусочек этой многослойной пленки, отрезанный поперек толщины пленки, исследовался с помощью стереомикроскопа. В результате было установлено, что соотношение толщины слоев составило 1/1, как и в случае с многослойным брикетом.

Полученная выше многослойная неспеченная структура подвергалась тепловой обработке в печи при 338oC в течение 320 с, тем самым получая полуспеченную многослойную структуру.

Поверхность того слоя полученной таким образом полуспеченной многослойной структуры, который приготовлен из тонкого порошка 1, соскабливалась, и собранная с нее проба подвергалась калориметрическому анализу для определения эндотермического пика на кривой кристаллического плавления, замеренной с помощью ДСЦ. Полученные результаты показаны на фиг. 7. Пик эндотермического плавления слоя, изготовленного из тонкого порошка 2, определялся аналогичным образом, а полученные результаты показаны на фиг. 10.

Кривая кристаллического плавления для спеченного тонкого порошка 1 замерялась с помощью ДСЦ для определения эндотермического пика на кривой, а полученные результаты показаны на фиг. 8. Эндотермический пик спеченного тонкого порошка 2 замерялся аналогичным образом, а полученные результаты показаны на фиг. 11.

Из фиг. 6, 7 и 8 было установлено, что слой полученной выше полуспеченной многослойной структуры, который был изготовлен из тонкого порошка 1, имел кристаллическую конверсию 0,58. Из фиг. 9, 10 и 11 было установлено, что слой полученной многослойной структуры, который был изготовлен из тонкого порошка 2, имел кристаллическую конверсию 0,75.

В печи, поддерживаемой при температуре порядка 300oC, полученная выше полуспеченная многослойная структура растягивалась в том же направлении, что и направление прокатки со скоростью вытяжки 400%/с и степенью вытяжки 3, а затем растягивалась в направлении, перпендикулярном направлению прокатки, со степенью вытяжки 5, тем самым получая многослойную пористую мембрану, имеющую толщину 45 мкм.

Сканирующая электронная микрофотография (увеличение: 3000; в дальнейшем называемая "SEM фотография" или СЭМ-фотография) поверхности того слоя многослойной пористой мембраны, который был изготовлен из порошка 1, показана на фиг. 13, тогда как СЭМ-фотография поверхности слоя, изготовленного из порошка 2, показана на фиг. 14. Из двух фотографий можно заметить, что в полученной многослойной пористой мембране слой, изготовленный из тонкого порошка 1, имеет больший средний диаметр пор, а слой, изготовленный из тонкого порошка 2, имеет меньший средний диаметр пор.

Эта многослойная пористая мембрана имела пористость 83%, средний диаметр пор 0,24 мкм и скорость проницания газа 280 л/см2•ч.

Пример 2. Используя те же ПТФЭ тонкие порошки 1 и 2, что и в примере 1, выдавливание, прокатка и теплообработка осуществлялись так же, как в примере 1, за исключением того, что соотношение толщины слоя порошка 1 к толщине слоя из тонкого порошка 2 составляло 4/1. Таким образом, была получена полуспеченная многослойная структура, имеющая толщину 100 мкм. В печи, поддерживаемой при температуре порядка 300oC, полученная выше полуспеченная многослойная структура растягивалась в том же направлении, что и направление прокатывания со скоростью растягивания 100%/с при степени вытяжки 6, тем самым получая многослойную пористую мембрану, имеющую толщину 59 мкм.

Аналогично примеру 1, сравнение между СЭМ-фотографиями поверхностей двух слоев полученной таким образом многослойной пористой мембраны показало, что слой, изготовленный из тонкого порошка 1, имел больший средний диаметр пор, а слой, изготовленный из тонкого порошка 2, имел меньший средний диаметр пор. Эта многослойная пористая мембрана имела пористость 63%, средний диаметр пор 0,08 мкм и скорость проницания газа 13,5 л/см2•ч.

Пример 3. Многослойная пористая мембрана, имеющая толщину 43 мкм, была получена так же, как в примере 2, за исключением того, что печь поддерживалась при 300oC, полуспеченная многослойная структура растягивалась в том же направлении, что и направление прокатки, со скоростью растягивания 400%/с при степени вытяжки 3, а затем дополнительно растягивалась в направлении, перпендикулярном направлению прокатки со степенью вытяжки 5.

Сравнение между СЭМ-фотографиями поверхностей двух слоев полученной таким образом многослойной пористой мембраны показало, что слой, изготовленный из тонкого порошка 1, имел больший средний диаметр пор, а слой, изготовленный из тонкого порошка 2, имел меньший средний диаметр пор. Эта многослойная пористая мембрана имела пористость 82%, средний диаметр пор 25 мкм и скорость проницания газа 345 л/см2•ч.

Пример 4. Как пример комбинации тонких порошков, эндотермические пики которых на кривых кристаллического плавления, замеренных с помощью ДСЦ, относятся к типу II, увлажненный порошок, полученный путем смешивания 100 весовых частей тонкого порошка 2 (имеющего эндотермический пик плавления, как показано на фиг. 9) и 23 весовых частей жидкой смазки и увлажненный порошок, полученный путем смешивания 100 весовых частей тонкого порошка 3 (имеющего эндотермический пик плавления, как показано на фиг. 12); сополимер с 0,01 весовым % перфторвинилового простого эфира) и 22 весовых частей жидкой смазки были использованы в данном примере. Выдавливание и прокатка осуществлялись так же, как в примере 2, получая тем самым неспеченную многослойную структуру толщиной 100 мкм, у которой соотношение слоя, изготовленного из тонкого порошка 2, к толщине слоя, изготовленного из тонкого порошка 3, составило 4/1.

Эта неспеченная многослойная структура подвергалась тепловой обработке в печи при 338oC в течение 150 с для получения полуспеченной многослойной структуры. Кристаллическая конверсия слоя полученной таким образом полуспеченной многослойной структуры, который был изготовлен из тонкого порошка 2, и слоя, изготовленного из тонкого порошка 3, замерялись так же, как в примере 1, и было установлен, что они равны 0,55 и 0,73 соответственно. Эта полуспеченная многослойная структура подвергалась двухосному растягиванию так же, как в примере 1, тем самым получая многослойную пористую мембрану, имеющую толщину 42 мкм.

Сравнение СЭМ-фотографий поверхностей двух слоев полученной таким образом пористой мембраны показало, что слой, изготовленный из тонкого порошка 2, имел больший средний диаметр пор, а слой, изготовленный из тонкого порошка 3, имел меньший средний диаметр пор. Эта многослойная пористая мембрана имела пористость 80%, средний диаметр пор 0,19 мкм и скорость проницания газа 129 л/см2•ч.

Пример 5. Используя ПТФЭ тонкий порошок 4, который был смешан со 100 весовыми частями такого же ПТФЭ тонкого порошка 1, который использовался в примере 1, и со 100 весовыми частями ПТФЭ полимерных частиц с низким молекулярным весом, а также используя такой же ПТФЭ тонкий порошок 2, как использовался в примере 1, выдавливание, прокатка, теплообработка и растягивание осуществляются так же, как в примере 1, за исключением того, что отношение толщины слоя из тонкого порошка 4 к толщине слоя из тонкого порошка 2 составляло 4/1. Таким образом, была получена многослойная пористая мембрана, имеющая толщину 49 мкм.

СЭМ-фотография поверхности того слоя полученной таким образом многослойной пористой мембраны, который был изготовлен из тонкого порошка 4, показана на фиг. 15, тогда как СЭМ-фотография поверхности слоя, изготовленного из тонкого порошка 2, показана на фиг. 16. Из этих двух фотографий видно, что получена многослойная пористая мембрана, слой, изготовленный из тонкого порошка 4, имеет больший средний диаметр пор, а слой, изготовленный из тонкого порошка 2, имеет меньший средний диаметр пор.

Эта многослойная пористая мембрана имела пористость 84%, средний диаметр пор 0,25 мкм и скорость проницания газа 523 л/см2•ч.

Пример 6. Используя такой же ПТФЭ тонкий порошок 4, как и в примере 5, и такой же ПТФЭ тонкий порошок 2, как в примере 2, был приготовлен многослойный брикет, имеющий трехслойную структуру, состоящую из одного слоя тонкого порошка 2, расположенного между двумя слоям тонкого порошка 4 с соотношением толщин одного из слоев тонкого порошка 4 к слою тонкого порошка 2 и к другому слою тонкого порошка 4 составляющим 2/1/2. Этот брикет выдавливался, прокатывался, обрабатывался теплом и растягивался так же, как в примере 1, тем самым получая многослойную пористую мембрану, имеющую толщину 48 мкм.

Эта многослойная пористая мембрана имела пористость 83%, средний диаметр пор 0,24 мкм и скорость проницания газа 435 л/см2•ч.

Толщина промежуточного слоя вышеполученной многослойной пористой мембраны замерялась и составила 9 мкм. Отдельно, попытались приготовить такие же многослойные пористые мембраны, как выше, с помощью обычного способа наслаивания, однако изготовление мембраны оказалось настолько сложным, что ни одна из полученных таким образом многослойных пористых мембран не имела промежуточного слоя, равномерной толщины порядка 9 мкм.

Далее многослойные пористые мембраны, полученные в примерах 1 - 7, подвергают испытанию на физическое разрушение следующим образом.

По обе стороны пористой мембраны на ее края приклеивают клейкую ленту, которая не контактирует друг с другом.

Адгезивную ленту отклеивают от пористой мембраны и наблюдают, произошло ли внутриламинарное отслоение в пористой мембране.

Пример 7. Неспеченную многослойную структуру, полученную в примере 1, подвергали термообработке в печи при 338oC в течение 40 с, чтобы получить полуспеченную многослойную структуру.

Слой, изготовленный из мелкого порошка 1, из полученной таким образом полуспеченной многослойной структуры, имел кристаллическую конверсию 0,13, а слой, который был изготовлен из мелкого порошка 2, из полученной таким образом полуспеченной многослойной структуры, имел кристаллическую конверсию 0,29.

Эту полуспеченную многослойную структуру растягивали в 3 раза в том же направлении, что и направление прокатки, и в 5 раз в направлении, перпендикулярном направлению прокатки, так же, как в примере 1, чтобы получить многослойную пористую мембрану с толщиной 65 мкм.

Эта многослойная пористая мембрана имела пористость 91%, средний диаметр пор 0,49 мкм и скорость проникновения газа 1,192 л/см2•ч.

Сравнительные примеры 8 - 10.

Сравнительный пример 8. Используя ПТФЭ тонкий порошок 2 только в качестве сырого тонкого порошка, выдавливание, прокатка, теплообработка и растяжение осуществлялись так же, как в примере 1, для получения пористой мембраны, имеющей толщину 35 мкм.

Эта пористая мембрана имела пористость 82%, средний диаметр пор 0,24 мкм и скорость проницания газа 207 л/см2•ч.

Сравнительный пример 9. Используя ПТФЭ тонкий порошок 2 только в качестве необработанного тонкого порошка, выдавливание, прокатка, теплообработка и растяжение осуществлялись так же, как в примере 2, для получения пористой мембраны, имеющей толщину 56 мкм.

Эта пористая мембрана имела пористость 62%, средний диаметр пор 0,08 мкм и скорость проницания газа 5,6 л/см2•ч.

Сравнительный пример 10. Используя ПТФЭ тонкий порошок 3 только в качестве необработанного тонкого порошка, выдавливание, прокатка, теплообработка и растяжение осуществлялись так же, как в примере 4, для получения пористой мембраны, имеющей толщину 40 мкм.

Эта пористая мембрана имела пористость 77%, средний диаметр пор 0,19 мкм и скорость проницания газа 111 л/см2•ч.

В табл. 2 сведены результаты вышеприведенных примеров и сравнительных примеров, где 1 - толщина мембраны (мкм); 2 - пористость (%); 3 - средний диаметр пор (мкм); 4 - скорость проницания газа (л/см2•ч).

Хотя изобретение было подробно описано со ссылками на конкретные конструкции, однако будет очевидно для специалистов, что могут иметь место различные изменения и модификации, не выходящие за область изобретения.

Изобретение предназначено для производства проницаемых мембран для электролиза и батарейных сепараторов, фильтрующих сред для коррозионных газов и жидкостей. Внутреннюю полость формы предварительного формования заполняют по крайней мере двумя типами политетрафторэтиленовых порошков, имеющих различные эндотермические пики на кривой кристаллического плавления в диапазоне температур 332-348oC, замеренной сканирующим дифференциальным калориметром, и различные кристаллические конверсии при разнице между минимальной и максимальной их величинами 0,1-0,75. Порошки смешаны с жидкой смазкой. Полученную многослойную заготовку продавливают через экструдер. Из экструдата удаляют смазку. Полученную неспеченную многослойную структуру нагревают до температуры не ниже точки плавления спеченного политетрафторэтилена. По крайней мере один из порошков содержит неволокнообразующий материал. 2 c. и 4 з.п. ф-лы, 16 ил., 2 табл.

Конвенционный приоритет по пунктам:

07.12.89 - по пп.1 - 3;

08.03.90 - по пп.4 - 6.

| JP, патент, A 57-131236, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-01-10—Публикация

1990-12-06—Подача