Изобретение относится к производству покрытий и может быть использовано в лакокрасочной промышленности при создании защитных и декоративных покрытий по металлу и дереву для внутренних и наружных работ.

Известна эмаль НЦ - 25 (ГОСТ 5406 - 84, прототип), нитроцеллюлозным компонентом которой является коллоксилин. Эмаль НЦ-25 представляет собой раствор коллоксилина, эфира канифоли, пластификаторов, пигментов в виде суховальцованных паст в смеси органических растворителей (таблица 1). Типовая схема способа производства эмали на основе нитроцеллюлозы (коллоксилина) известна (В. С.Киселев, А.Ф.Абашкина, Производство лаков, олиф и красок. Госхимиздат, М. , 1961 г, с. 52, с. 148-149. прототип). Для эмали НЦ - 25 Котовским заводом пластмасс разработан технологический регламент "РТП 5-07-95. Лаки, Эмали."

Недостатками известной эмали являются низкая эластичность пленки при изгибе, низкая твердость, отсутствие прочности эмали к статическому воздействию воды и индустриального масла при нормальной температуре.

Недостатками способа получения эмали НЦ-25 являются длительный технологический цикл (4,5 суток), высокая себестоимость эмали из-за больших энергозатрат при переработке целлюлозы в коллоксилин и защитных экологических мероприятий.

Наиболее близким аналогом к предложенному изобретению является эмаль, содержащая нитроцеллюлозный компонент - пироксилоновый порох (ПП), эфир канифоли, пластификатор, растворитель - бутиловый спирт и пигмент (авт.св. НРБ 38407,1985).

Указанная эмаль экологически непригодна из-за наличия в ней дифениламина, содержащегося в ПП в количестве 1-1,5%.

Задачей изобретения является улучшение физико-механических свойств эмали, сокращение технологического цикла ее производства.

Поставленная задача достигается тем, что эмаль, включающая нитроцеллюлозный компонент - пироксилиновый порох, эфир канифоли, пластификатор, растворитель - бутиловый спирт, пигмент, содержит пигмент в виде жидкой пасты на основе алкидной смолы 188, в качестве пластификатора дибутилфталат и хлорпарафин и дополнительно - азотистокислый натрий, воду, ацетон, циклогексанон.

Рецептура эмали указана в таблице 1. Физико-механические свойства эмали приведены в таблице 2.

Применение пироксилинового пороха в качестве нитроцеллюлозного компонента для производства эмали возможно при диазотировании дифениламина (ДФА), входящего в состав пироксилинового пороха в качестве стабилизатора химической стойкости, 2 - 3% водным раствором азотистокислого натрия (Г.Шампетье, Г. Рабатэ. Химия лаков, красок и пигментов, т. II, ГОНТИ. М. 1962 г. с. 407-408.)

ПП, обладая пористой структурой, обеспечивает проникновение раствора внутрь пороховых частиц. Азотистокислый натрий в среде органических растворителей с присутствием воды реагирует с ДФА и его производными с образованием азокрасителя, что подтверждается приобретением желтой окраски раствора и показывает отсутствие несвязанного ДФА.

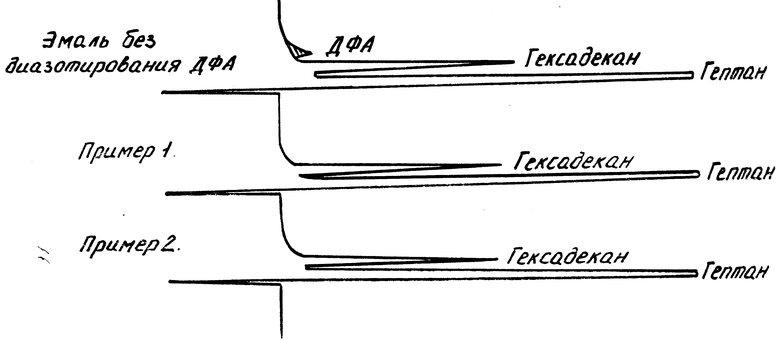

Известно, что ДФА производится в больших количествах как промежуточное вещество при изготовлении красителей, а также для стабилизации ПП (А.Е.Чичибабин. Основные начала органической химии, т. II, ГОНТИ химической литературы, М., 1967., с. 307). Оценка наличия ДФА в составе эмали проводилась методом газожидкостной хроматографии. Условия хроматографирования по ГОСТ 7104 - 73 относятся к порохам, но для количественной оценки содержания ДФА определение проводилось в соответствии с этим ГОСТом следующим образом. Навеска эмали в количестве 7 г заливалась тридцатью миллилитрами смеси гептана с гексадеканом и после выдерживания в течение 30 мин проводилось хроматографирование.

Результаты хроматографирования образцов эмали представлены на чертеже. На хроматограмме образца эмали без диазотирования заметно выделяется пик ДФА, отмеченный на чертеже штриховыми линиями. На хроматограммах образцов эмалей (пример 1, пример 2) пик ДФА отсутствует. Таким образом, утилизация ПП для производства нитроэмалей становится возможной. При этом полученные эмали обладают улучшенными физико-механическими свойствами.

Способ получения предлагаемой эмали состоит из следующих операций: измельчение пороха, приготовление водного раствора азотистокислого натрия, обработка пороха активными растворителями, добавление пластификаторов, пигментных паст, разбавителей с доведением эмали до требуемых ГОСТом показателей. Все операции в предлагаемом способе происходят при нормальной температуре.

Обработка пороха водным раствором азотистокислого натрия производится в течение двух часов. В смеситель с мешалкой заливают бутиловый спирт, а затем при работающей мешалке небольшими порциями производят загрузку обработанного пороха. В течение 20 минут после каждой нагрузки содержимое смесителя перемешивают, после чего в смеситель загружают циклогексанон и перемешивают в течение 20 минут. Загрузку ацетона в смеситель производят в три приема, после каждой загрузки содержимое перемешивают 20 минут. Полнота растворения пороха определяется методом налива на стекло. Далее в смеситель загружают эфир канифоли и перемешивают в течение 20 минут. Затем вводят пластификаторы (дибутилфталат и хлорпарафин) и перемешивают 10 минут, вводят пигментные пасты и производят окончательное перемешивание в течение двух часов. В дальнейшем проводится анализ физико-механических свойств изготовленной эмали на соответствие требованиям ГОСТа.

Технологический цикл предлагаемого способа получения эмали на основе ПП проводится в течение 17 часов, что в сравнении с прототипом дает заметное сокращение времени цикла. Способ получения эмали на основе ПП не содержит технологических операций по переработке целлюлозы в коллоксилин, что заметно сокращает энергозатраты, расходы воды и пара, уменьшает численность занятых на производстве людей, не требуя при этом дополнительных затрат на организацию нового производства.

ПП, используемые для производства эмали, могут быть с истекшим гарантийным сроком хранения, что решает проблему утилизации их без нарушения экологических норм, (Л. А. Смирнов, О.В. Тиньков. Конверсия, ч. IV. Утилизация снятых с вооружения боеприпасов и твердотопливных ракет. ЦНИИНТИ КПК, М., 1996 г, с. 4, с. 102- 103., с. 126 - 127).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2169748C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2168527C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2167899C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2203915C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2103299C1 |

| ЭМАЛЬ | 1995 |

|

RU2102424C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭМАЛИ | 1999 |

|

RU2154660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2134706C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЭМАЛЬ | 1996 |

|

RU2103298C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ УСТАРЕВШЕГО ПОРОХА | 1996 |

|

RU2093501C1 |

Изобретение относится к производству покрытий и может быть использовано в лакокрасочной промышленности. Целью изобретения является улучшение физико-механических свойств эмали, утилизация пироксилиновых порохов и сокращение технологического цикла производства эмали. Эмаль в качестве нитроцеллюлозного компонента содержит пироксилиновый порох, обработанный водным раствором азотистокислого натрия. 2 с.п. ф-лы, 1 ил., 2 табл.

Пироксилиновый порох - 2,66 - 3,3

Азотистокислый натрий - 0,02 - 0,03

Вода - 1,06 - 1,32

Эфир канифоли - 10,0 - 12,8

Пигментная паста - 15,6 - 17,0

Дибутилфталат - 1,32 - 2,0

Хлорпарафин - Не более 1,25

Бутиловый спирт - 20,0 - 20,5

Ацетон - 28,98 - 39,66

Циклогексанон - 9,0 - 13,5

2. Способ получения эмали, содержащий нитроцеллюлозный компонент - пироксилиновый порох, который обрабатывают растворителями, добавляют эфир канифоли, пластификатор, пигмент, отличающийся тем, что пироксилиновый порох обрабатывают 2 - 3%-ным водным раствором азотистокислого натрия для диазотирования дифениламина, содержащегося в пироксилиновом порохе в качестве стабилизатора химической стойкости.

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| BG, 38407, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Даты

1998-05-27—Публикация

1997-05-26—Подача