Изобретение относится к области получения лакокрасочной композиции и может быть использовано для получения лаков, красок и шпатлевок для покрытия.

Известен способ получения лакокрасочной композиции, включающей нитрат целлюлозы, дибутилфталат, эпоксидированное растительное масло, оксиэтилированное касторовое масло, органические растворители, камфору, алкидную смолу, поверхностно-активное вещество и воду, путем смешения органической фазы и водной фазы (см. авт. свид. N 954408, МКИ C 09 D 3/16, публ. 1982 г. ).

Недостатком данного способа является необходимость предварительной специальной длительной подготовки коллоксилина для снижения его вязкости с использованием дорогостоящего оборудования и значительных энергетических затрат.

Известен лакокрасочный состав, включающий коллоксилин лаковый, низкомолекулярный бутадиен-нитрильный каучук, эпоксидную диановую смолу, бутилацетат, ацетон и толуол (см. патент РФ N 2047634, МКИ C 09 D 101/18, публ. 1995 г.).

Данный состав обладает следующим недостатком. Входящий в состав коллоксилин лаковый необходимо предварительно обработать для снижения его вязкости.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения лакокрасочной композиции, включающий предварительное приготовление лакового коллоксилина варкой промытой нитроцеллюлозы в автоклаве при давлении и непрерывной циркуляции воды (см. В.С.Кисилев, Олифа и лаки. Государственное научно-техническое издательство химической литературы.: М-Л, 1940 г, стр.210-211, 580-591.), с последующим его растворением в растворителе при перемешивании и добавлением в полученный раствор пластификатора и разбавителя.

В основу настоящего изобретения положена задача создать эффективный и технологичный способ получения лакокрасочной композиции.

Поставленная задача решается путем создания способа получения лакокрасочной композиции, включающий смешение предварительно приготовленного лакового коллоксилина при повышенной температуре и растворителя с последующим введением пластификатора, разбавителя и добавок, в котором лаковый коллоксилин готовят смешением высоковязкого нитрата целлюлозы с растворителем в присутствии катализатора.

В преимущественном варианте выполнения способа в качестве высоковязкого нитрата целлюлозы используют пироксилиновые пороха.

Для приготовления лаковой композиции используют нитраты целлюлозы: коллоксилины марок НХ по ГОСТ 5936-73, ВВ по ГОСТ 5936-73 и др., а также устаревшие некондиционные пироксилиновые пороха.

В качестве растворителей могут быть использованы растворители, применяемые в существующих рецептурах нитроцеллюлозных лакокрасочных материалов, например, этилацетат по ГОСТ 8981-78, бутилацетат по ГОСТ 8728-77, этилцеллозольв по ГОСТ 8313-88, ацетон по ГОСТ 2603-79 или их смеси.

В качестве пластификаторов используют пластификаторы, применяемые в рецептурах нитроцеллюлозных лакокрасочных материалов, например, дибутилфталат по ГОСТ 8728-77, диоктилфталат по ГОСТ 8728-88E, трикрезилфосфат по ГОСТ 5728-76, и др. Их добавляют для придания эластичности, морозоустойчивости.

В качестве разбавителей также используют компоненты, применяемые в существующих рецептурах нитроцеллюлозных лакокрасочных материалов, например, этиловый спирт по ГОСТ 18300-79, бутиловый спирт по ГОСТ 5208-81, толуол по ГОСТ 9880-76, ксилол по ГОСТ 9949-76 или их смеси.

В качестве добавок используют смолу РЭК по ТУ 6-10-1054-76, смолу 188 по ТУ 6-10-1266-77, хлорпарафин ХП по ТУ 6-01-568-78. Присутствие добавок улучшает технологические характеристики лакокрасочных композиций.

В качестве катализатора могут быть использованы, например, хлорная кислота по ТУ 6-09-2878-84, ортофосфорная кислота по ГОСТ 6552-80, серная кислота по ГОСТ 4204-77.

Для приготовления красок добавляют пигменты, такие как оксид титана по ГОСТ 9808-84, оксид цинка по ГОСТ 10262-73 и др., в зависимости от получаемого цвета.

Способ в промышленных условиях осуществляют следующим образом.

В герметичный цилиндрический аппарат, снабженный термометром, механической мешалкой, обратным холодильником для конденсации паров растворителей, штуцерами для загрузки жидких компонентов, люками для загрузки сыпучих компонентов и выгрузки готового продукта загружают рассчитанное количество растворителя, включают мешалку и обогрев реактора. Затем при вращающейся мешалке загружают высоковязкий нитрат целлюлозы. При одновременном подъеме температуры до 70oC проводят растворение нитрата целлюлозы до образования однородного раствора в течение 1-2 часов. При использовании устаревших пироксилиновых порохов (ПП) диаметром элементов более 3 мм с целью экономии времени на растворение пороховых элементов, их предварительно в отдельной герметичной емкости замачивают при комнатной температуре в этилацетате, бутилацетате или в их смесях при соотношении ПП: растворитель = 1:4 до полного их набухания далее загружают в аппарат ПП в растворителе и проводят растворение ПП, доводя соотношение ПП : растворитель до соотношения 1:6-9, при одновременном подъеме температуры до образования однородного раствора (60-70oC). Затем в аппарат дозируют катализатор и выдерживают при температуре 60-70oC и непрерывном перемешивании в течение 1-2 ч. Проводят анализ нитрата целлюлозы по вязкости и выключают обогрев реактора при получении требуемых результатов по вязкости. Далее дозируют остальные растворители по рецептуре получения лакокрасочных материалов (ЛКМ), пластификаторы, добавки при продолжающемся перемешивании до получения однородной массы. Далее, при получении лаковых материалов в аппарат загружают разбавители, перемешивают в течение 1-2 часов, проводят анализ полученного материала и фасуют в тару, при получении красок после дозировки пластификатора загружают в аппарат пигменты, перемешивают в течение 1-2 часов, затем загружают разбавители и проводят перемешивание в течение 1,5-2 часов. Проводят анализ полученной краски, при необходимости корректируют состав и выгружают готовую массу через непрерывный краскотерочный аппарат в тару.

Количество используемых реагентов берут в соответствии с существующими рецептурами получения нитроцеллюлозных лакокрасочных материалов с учетом технологических особенностей предлагаемой технологии.

Новая совокупность заявленных существенных признаков позволяет получить новый технический результат, а именно создать эффективный и технологичный способ получения лакокрасочной композиции.

Анализ отобранных в процессе поиска известных решений показал, что в науке и технике нет объекта, обладающего заявленной совокупностью существенных признаков и обладающего высокими показателями при получении лакокрасочной композиции предлагаемым способом.

Для доказательства соответствия заявленного изобретения критерию "промышленная применимость" приводим конкретные примеры получения лакокрасочной композиции с определением показателей их эффективности : относительной твердости по ГОСТ 5233-89, прочности при изгибе по ГОСТ 6806-73.

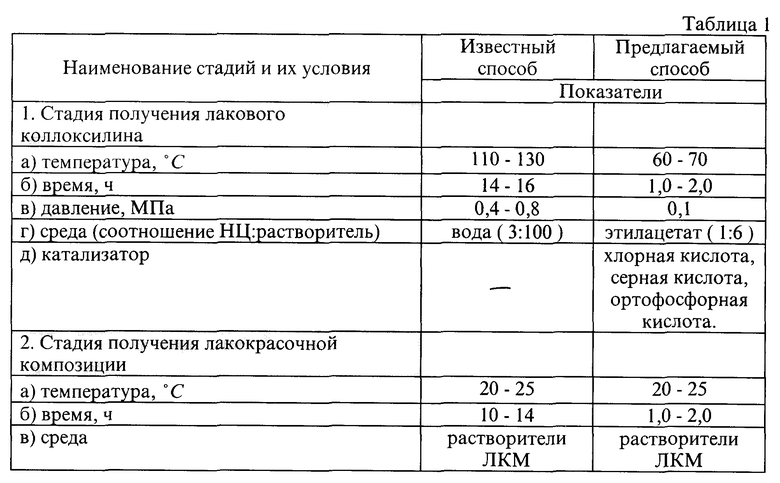

В таблице 1 приводим режимы получения лакокрасочной композиции по предлагаемому и известному способам.

Как видно из данных таблицы 1, получение лакокрасочной композиции по предлагаемому способу проводят в одном аппарате и при более низких температурах (60-70oC) и атмосферном давлении, в то время как по известному способу для получения лакового коллоксилина высоковязкий нитрат целлюлозы обрабатывают при высокой температуре (110-130oC) и повышенных давлениях (0,4-0,8 МПа) с использованием дорогостоящих аппаратов - автоклавов, а другие операции по получению лакокрасочной композиции проводят в обычном герметичном аппарате. Также для получения лакокрасочной композиции по предлагаемой методике тратится времени в 6- 15 раз меньше, чем по известной методике, и позволяет получить готовую продукцию из нитратов целлюлозы любой вязкости в одну рабочую смену на производстве. Кроме того, по предлагаемой технологии можно получить лакокрасочные материалы с применением в качестве полимерной основы устаревших пироксилиновых порохов без их специальной обработки с целью удаления из состава токсичного, экологически вредного дифениламина.

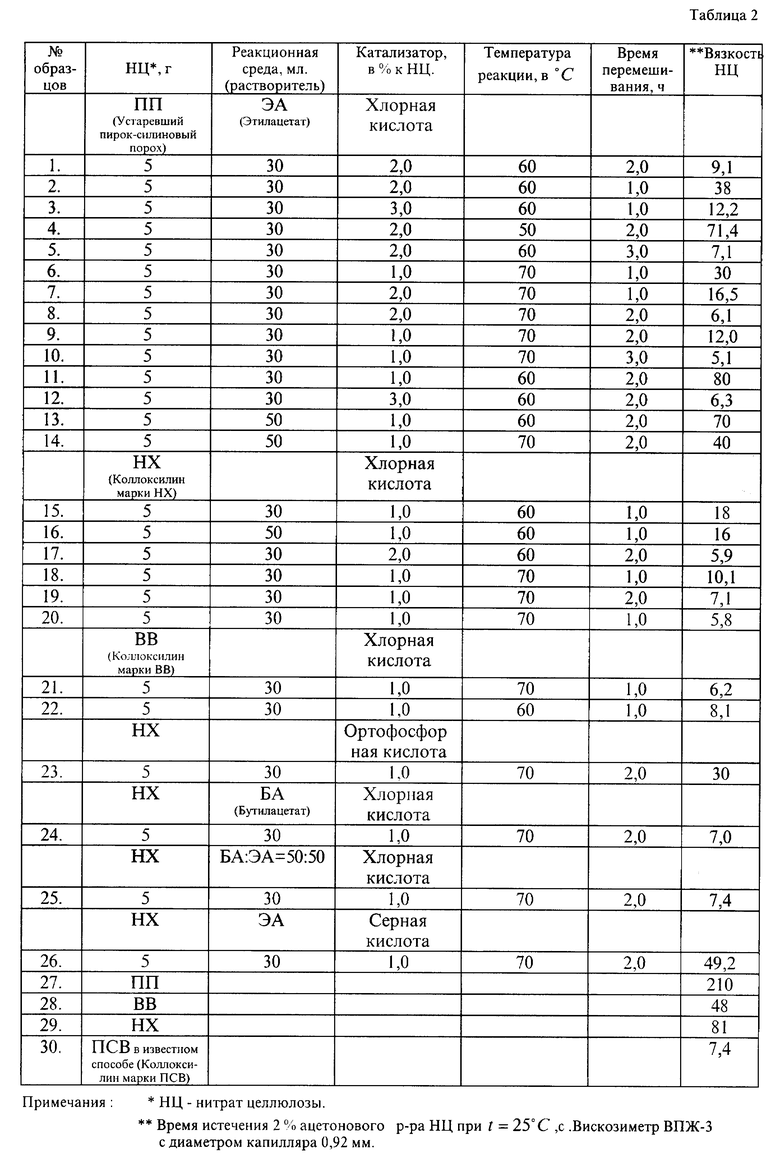

В таблице 2 приведены примеры получения лакового коллоксилина, используемого для приготовления лакокрасочной композиции.

За базу сравнения принимают вязкость лакового коллоксилина полусекундной вязкости (ПСВ), равной 7,4 (см. табл.2, пример 30). В примерах 27-29 приведена исходная вязкость нитратов целлюлозы, используемых для получения лакового коллоксилина.

Пример 1, табл.2. (получение лакового коллоксилина).

В колбу, снабженную термометром, механической мешалкой, обратным холодильником, заливают растворитель - 30 г этилацетата. Включают мешалку и обогрев колбы. Затем загружают 5 г нитроцеллюлозы - пироксилинового пороха (ПП). При нагревании проводят растворение ПП до образования однородного раствора. Далее при достижении 60oC дозируют 0,1 г катализатора (2,0% к количеству ПП) - хлорной кислоты и выдерживают при этой температуре и непрерывном перемешивании 2 часа. Проводят анализ полученного лакового коллоксилина по вязкости. Вязкость равна - 9,1 (см. табл.2, пример 1).

Примеры 2-26 выполнены аналогичным образом с использованием различных нитратов целлюлозы, растворителей, катализаторов.

Как видно из данных таблицы 2, использование предлагаемого способа позволяет снизить вязкость нитратов целлюлозы: пироксилиновых порохов с 210 до 5,1 - 71,4, коллоксилина марки НХ с 81 до 7,0 - 49,2, коллоксилина марки ВВ с 48 до 6,2-8,1.

Наиболее оптимальными условиями для снижения вязкости нитратов целлюлозы являются: использование катализатора в количестве 1-3% к нитрату целлюлозы (наиболее лучший результат при использовании в качестве катализатора хлорной кислоты), температура реакции - 60-70oC, время перемешивания 1-3 часа, при соблюдении данных условий получают лаковый коллоксилин с оптимальной вязкостью - от 7,0 до 40,0.

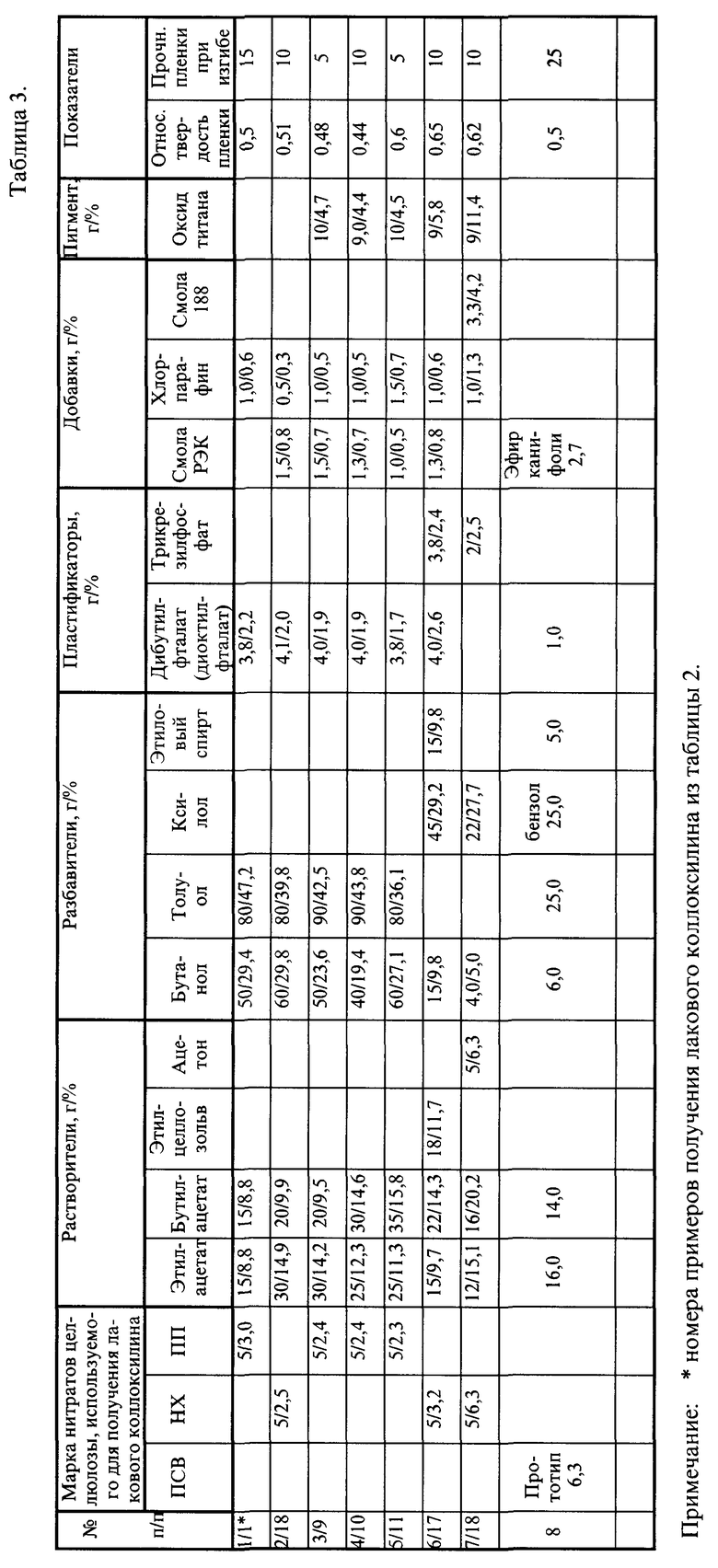

В таблице 3 приведены примеры получения лакокрасочной композиции с использованием предлагаемого и известного способов из лаковых коллоксилинов, приведенных в таблице 2.

Пример 1, табл. 3 (получение лака).

В колбу с лаковым коллоксилином, полученным по примеру 1, табл. 2, добавляют растворители - 15 г этилацетата и 15 г бутилацетата, пластификатор - 3,8 г дибутилфталата и 1 г добавки - хлорпарафина ХП 470, перемешивают до получения однородной массы. Далее заливают разбавители - 50 г бутилового спирта и 80 г толуола. Проводят перемешивание в течении 1 часа. Анализируют качество готового лака.

Пример 2, табл. 3 проводят аналогично примеру 1, табл. 3, с использованием лакового коллоксилина по примеру 18, табл. 2.

Пример 3, табл. 3 (получение краски).

В колбу с лаковым коллоксилином, полученным по примеру 9, табл. 2, добавляют растворители - 30 г этилацетата и 20 г бутилацетата, пластификатор - 4 г дибутилфталата. Вводят добавки - 1,5 г смолы РЭК и 1,0 г хлорпарафина ХП 470 и пигмент - 10,0 г оксида титана, перемешивают в течение 1 часа до получение однородной массы. Далее заливают разбавители - 50 г бутилового спирта и 90 г толуола. Проводят окончательное перемешивание в течение 1 часа. Анализируют готовый продукт.

Примеры 4-7 готовят аналогично примеру 3, табл. 3.

Примеры 8, табл. 3 (известный способ).

В колбу с 6,3 г лакового коллоксилина полусекундной вязкости, полученного промышленным способом при высокой температуре - 110 - 130oC и повышенном давлении - 0,4 - 0,8 МПа, заливают растворители - 16,0 этилацетата и 14,0 бутилацетата, пластификатора - 1 г дибутилфталата. Вводят добавки - 2,7 г эфира канифоли. Перемешивают в течение 5 часов. Далее заливают разбавители - 6,0 г бутилового спирта, 5,0 г этилового спирта, 25,0 г толуола и 25,0 г бензола. Проводят окончательное перемешивание в течение 6 часов. Анализируют готовый продукт.

Как видно из данных таблицы 3, использование предлагаемого способа позволяет получить лакокрасочный материал с улучшенными показателями по прочности пленки, а по показателю относительной твердости полученные лакокрасочные композиции не уступают композициям, полученным известным способом.

Предлагаемый способ по сравнению с известным обладает следующими технико-экономическими преимуществами:

позволяет существенно снизить затраты при получении лакокрасочной композиции;

более технологичен из-за совмещения в одном аппарате стадий получения лакового коллоксилина и лакокрасочной композиции;

полученный коллоксилин обладает повышенными технико-эксплуатационными показателями;

для получения нитроцеллюлозных лакокрасочных материалов можно использовать нитраты целлюлозы любых марок, включая пироксилиновые пороха без удаления из их состава дифениламина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЭМАЛИ | 1999 |

|

RU2154660C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2168527C1 |

| НИТРОЦЕЛЛЮЛОЗНЫЙ ЛАК | 1995 |

|

RU2114139C1 |

| НИТРОЦЕЛЛЮЛОЗНАЯ ЭМАЛЬ | 1999 |

|

RU2167899C1 |

| ЛАК НИТРОЦЕЛЛЮЛОЗНЫЙ | 1999 |

|

RU2164235C2 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2017773C1 |

| СПОСОБ УТИЛИЗАЦИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ПОЛИМЕРНУЮ ОСНОВУ ДЛЯ НИТРОЦЕЛЛЮЛОЗНЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161633C1 |

| СПОСОБ СНИЖЕНИЯ ВЯЗКОСТИ РАСТВОРОВ НИТРОЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2142959C1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2103299C1 |

Способ получения лакокрасочной композиции включает смешение лакового коллоксилина при повышенной температуре и растворителя с последующим введением пластификатора, разбавителя и добавок. При этом лаковый коллоксилин готовят предварительно смешением высоковязкого нитрата целлюлозы с растворителем в присутствии катализатора. Получение лакокрасочной композиции осуществляют в одном аппарате при 60-70oС при атмосферном давлении. Способ позволяет использовать нитраты целлюлозы любых марок, включая пироксилиновые пороха без удаления из их состава дифениламина. 1 з.п. ф-лы, 3 табл.

| Киселев В.С | |||

| Олифа и лаки | |||

| Способ изготовления алюминиевого экрана для кинематографа | 1925 |

|

SU1940A1 |

| ЛАКОКРАСОЧНЫЙ СОСТАВ | 1992 |

|

RU2047634C1 |

| Способ получения лакокрасочной композиции | 1981 |

|

SU954408A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

Авторы

Даты

1999-08-20—Публикация

1998-03-11—Подача