Изобретение относится к горной промышленности и может быть использовано при открытой разработке угольных пологопадающих и наклонных месторождений с применением комбинированного автомобильно-железнодорожного транспорта, а отдельные его решения могут быть использованы на рудных и крутопадающих угольных месторождениях.

Известен способ отработки нижних уступов карьера при использовании технологических схем с подвалкой вскрышных пород (Потапов М.Г., Истомин В.В. Совершенствование схем комбинированного автомобильно-железнодорожного транспорта. "Горный журнал", 1994, 10, М., с.23-26). В этом способе экскаватор одновременно с отработкой рабочего уступа на железнодорожный транспорт осуществляет еще и перегрузку привезенных к нему автосамосвалами вскрышных пород. В качестве экскавационного оборудования применяют экскаваторы-драглайны или экскаваторы-мехлопаты, а для разгрузки автосамосвалов используют рабочие площадки отрабатываемого и вышележащего уступов.

В этом способе следует различать две группы схем с подвалкой вскрышных пород, имеющих принципиальное технологическое отличие.

В схемах первой группы автосамосвалы разгружают под откос уступа или у его основания, складируя вскрышные породы в пределах отрабатываемой заходки вдоль фронта горных работ. Эти запасы вскрышных пород при взрыве новой заходки служат подпорной стенкой и их отрабатывают на железнодорожный транспорт вместе со вскрышными породами данной заходки.

В схемах второй группы автосамосвалы разгружают под откос развала горных пород или у его основания, складируя вскрышные породы в навал вдоль фронта горных работ до экскаваторного забоя. По мере отработки заходки экскаватором осуществляют погрузку вскрышных пород, вынимаемых из развала и привезенных автосамосвалами, в средства железнодорожного транспорта.

В этих группах схем экскаватор-драглайн устанавливают на развале вскрышных пород и он, перемещаясь отступающим ходом, отрабатывает этот развал с нижним черпанием и грузит вскрышные породы развала и привезенные автосамосвалами в средства транспорта, размещенные на вышележащем горизонте.

Экскаватор-мехлопату применяют только в первой группе схем. Устанавливают его на почве отрабатываемого уступа и он, перемещаясь наступающим ходом, отрабатывает заходку и грузит все вскрышные породы в средства транспорта, размещенные на горизонте его стояния.

К недостаткам данного способа отработки уступов на комбинированный транспорт при применении схем с подвалкой вскрышных пород следует отнести следующие:

- малый объем перегружаемых вскрышных пород (до 1,0-1,2 млн. м3/год) на одном концентрационном горизонте. Это приводит при больших плановых объемах вскрышных пород, отрабатываемых на комбинированный транспорт, к значительному увеличению числа концентрационных горизонтов, а следовательно, и к увеличению пересечений технологических коммуникаций автомобильного и железнодорожного транспорта, что в значительной степени усложняет организацию работы транспорта, дорожные и путевые работы в рабочей зоне карьера;

- снижение интенсивности подвигания фронта горных работ на концентрационном горизонте вследствие использования экскаватора по времени на отработке уступа до 50-85% и на перегрузке подвезенных к нему вскрышных пород с других уступов до 15-50%;

- невозможность применения в этих схемах экскаваторов с большой вместимостью ковша из-за жесткой зависимости удельной вместимости Екэ ковша экскаватора от удельной вместимости Екд кузова думпкара (для производительной работы экскаватора необходимо соблюдение условия Екэ<Екд). Выпускаемые вагоностроительными заводами думпкары грузоподъемностью 60 - 145 м (с удельной вместимостью кузова до Екд=4,2 м3/м) предназначены для работы с экскаваторами с ковшом вместимостью до 12,5 м3 (при удельной вместимости ковша до Екэ= 4,0 м3/м);

- снижение производительности экскаватора из-за увеличения времени обмена груженых локомотивосоставов на порожние ввиду отсутствия на концентрационном горизонте обменного пункта и размещения его за пределами рабочей зоны карьера;

- снижение производительности локомотивосоставов вследствие увеличения продолжительности рейса за счет движения их по передвижным путям к экскаваторному перегрузочному пункту;

- увеличение длины железнодорожных путей за счет передвижных путей на концентрационном горизонте;

- необходимость выполнения дополнительных объемов горноподготовительных работ по разносу рабочего борта карьера (или отработка уступов узкой заходкой с недоиспользованием линейных параметров экскаватора) для размещения разворотных площадок автосамосвалов, обеспечивающих независимую работу оборудования на смежных уступах при применении второй группы технологических схем с подвалкой вскрышных пород;

- неизбежное пересечение автомобильных дорог с железнодорожными путями при применении на концентрационном горизонте 1-2 экскаваторов-мехлопат;

- просыпи породы и увеличение экскаваторного цикла при непосредственной погрузке вскрышных пород в думпкары экскаватором-драглайном в связи с гибкой подвеской ковша на канатах;

- снижение интенсивности подвигания фронта горных работ на концентрационном горизонте при высоте отрабатываемого уступа, близкой к максимальной глубине черпания экскаватора-драглайна.

Наиболее близким по технической сущности и достигаемому результату является получивший широкое распространение на рудных карьерах способ открытой разработки месторождений с применением комбинированного автомобильно-железнодорожного транспорта (Васильев М.В. Комбинированный транспорт на карьерах. М., Недра, 1975, с.16 - 19, 32 - 33, 39 - 40, 48 - 53, 156 - 167, 267 - 284). В этом способе отработку верхних уступов карьера осуществляют экскаваторами с погрузкой вскрышных пород в средства железнодорожного транспорта и последующим вывозом их из карьера во внешний отвал. Эта часть рабочего борта карьера известна как зона применения железнодорожного транспорта. Отработку нижних уступов карьера осуществляют экскаваторами с погрузкой вскрышных пород в автосамосвалы и доставкой их к внутрикарьерным экскаваторным, эстакадным и комбинированным перегрузочным пунктам, сооружаемым на нерабочем борту или временно законсервированном рабочем борту карьера. Затем на этих перегрузочных пунктах вскрышные породы перегружают в средства железнодорожного транспорта и вывозят из карьера на внешние отвалы. Эта часть зоны рабочего борта карьера известна как зона применения комбинированного автомобильно-железнодорожного транспорта. По этой технологии ведут поэтапную отработку карьера и по мере развития горных работ и создания условий для увеличения глубины ввода в карьер железнодорожного транспорта осуществляют перенос перегрузочных пунктов и начинают новый этап отработки карьера до установленной для этого вида комбинированного транспорта глубины.

Недостатками рассматриваемого способа являются:

- увеличение расстояния транспортирования автосамосвалами при движении их на подъем к перегрузочным пунктам, расположенным на концентрационном горизонте из-за:

- сложности или невозможности ввода в карьер железнодорожного транспорта на глубокие горизонты, что ограничивает по глубине зону применения комбинированного автомобильно-железнодорожного транспорта;

- большей чем в два раза интенсивности понижения горных работ при автотранспорте по сравнению с железнодорожным транспортом. В практике это положительное свойство автотранспорта переросло в противоположность - создался разрыв по глубине рабочей зоны карьера между железнодорожным и автомобильным транспортом, который на рудных карьерах достиг порядка 50-150 м с увеличением расстояния транспортирования автосамосвалами до 2,1-3,4 км при оптимальном расстоянии, равном 0,5-1,5 км;

-низкая пропускная способность экскаваторных перегрузочных пунктов, получивших наибольшее распространение на карьерах, и их большие размеры в плане, что ограничивает возможность расширения области применения комбинированного автомобильно-железнодорожного транспорта из-за невозможности размещения большого числа перегрузочных пунктов в стесненных условиях глубоких карьеров.

Известен экскаваторно-бункерный перегрузочный пункт (М.Г. Потапов, А.И. Комраков. Бункер-поезд для перегрузочных пунктов глубоких карьеров // Разработка глубоких горизонтов карьеров; Материалы III Всесоюзного научно-технического совещания, Днепропетровск, 1977 / Киев, 1977, "Наукова думка", с. 98-100), в котором погрузку породы в локомотивосоставы осуществляют с помощью бункера-поезда.

Бункер-поезд составляют из сцепленных секций, каждая из которых представляет собой бункер, установленный на опоры портального типа и тележки с ходовыми двигателями. Передвигается бункер-поезд по специальному рельсовому пути (ширина колеи 4740 мм), уложенному на погрузочную площадку перегрузочного пункта. Днище каждой бункерной секции выполнено в виде двух створок, открывающихся и закрывающихся с помощью четырех гидроцилиндров, установленных на опоры бункеров. Емкости бункерных секций соответствуют емкости думпкаров, а их количество в поезде - числу вагонов в составе, поданном под погрузку.

Загрузка локомотивосоставов на перегрузочном пункте с бункером-поездом происходит следующим образом. Экскаватор на перегрузочном пункте поочередно загружает каждую бункерную секцию породой. После заполнения очередной секции бункер- поезд подвигается на длину одной секции, останавливается, и экскаватор загружает следующую секцию. Таким образом последовательно загружается весь бункер-поезд. После заполнения бункера-поезда породой подается порожний состав, который по пути (колея 1524 мм) заезжает под бункер так, чтобы каждый думпкар установился под отдельной бункерной секцией. С помощью экскаватора приводятся в действие гидроцилиндры на бункерных секциях, открываются днище-створки и порода выгружается из всех бункеров одновременно и заполняет думпкары по всей длине и ширине.

После выгрузки породы закрывают днище-створки и породу отправляют на отвал, а экскаватор производит загрузку бункера-поезда в описанном порядке.

Недостатками данного перегрузочного пункта являются:

- жесткая зависимость параметров бункера-поезда от параметров локомотивосостава предопределяет необходимость использования однотипных локомотивосоставов, что в реальных условиях усложняет эксплуатацию подобных перегрузочных пунктов из-за применения на карьерах различных типов думпкаров и локомотивов;

невозможность применения мощных экскаваторов-драглайнов с емкостью ковша 15 м3 и более в связи с малой (до 4,2 м3/м) удельной вместимостью бункерной секции, зависящей от параметров выпускаемых в нашей стране думпкаров;

необходимость применения железнодорожной колеи большой ширины (4740 мм), что значительно усложняет эксплуатацию данного перегрузочного пункта внутри карьера вследствие необходимости переноса его по мере развития горных работ на новое место с устройством для перемещения бункера-поезда железнодорожной колеи вышеуказанных размеров;

значительные размеры данного перегрузочного пункта в плане (больше по площади экскаваторного перегрузочного пункта), ограничивающие возможность применения его на глубоких горизонтах карьера;

невозможность сквозного прохода локомотива под бункерными секциями из-за большой высоты падения кусков породы в думпкары и сложности загрузки экскаватором-мехлопатой бункерной секции из-за ее большой высоты, что предопределяет необходимость выполнения обгона локомотива перед подачей его под погрузку и после погрузки, либо укладки обгонного пути и устройства обменного пункта за перегрузочным пунктом.

Наиболее близким по технической сущности и достигаемому результату является экскаваторно-бункерный перегрузочный пункт(см. а.с. 1362824, Е 21 С 41/00, опубл. в БИ 48, 1987 г.), в котором на вышележащем уступе карьера расположены разгрузочные площадки с отвальными и резервными участками, а на нижележащем уступе карьера расположены разгрузочная и экскаваторная площадки. Резервный участок выполнен в виде открытой тупиковой профильной выработки и сопряжен с отвальными участками. Эти участки выполнены на расходящихся в направлении погрузочной площадки бортах тупиковой выработки. При отсыпке горной массы с разгрузочных площадок образуются конусные склады на откосах расходящихся бортов. Отгрузка со складов производится экскаватором-драглайном, установленным на экскаваторной площадке, непосредственно в железнодорожные думпкары, либо с помощью передвижного бункера.

К недостатках данного перегрузочного пункта следует отнести:

- малый объем расположенных на откосе уступа конусных складов, вместимостью на 2-6 автосамосвалов или на 11-16 ковшей экскаватора-драглайна, явно недостаточный для бесперебойной работы взаимодействующего на перегрузочном пункте оборудования: автосамосвалов грузоподъемностью 40-180 т, экскаватора-драглайна с емкостью ковша 10-15 м3 и локомотивосоставов грузоподъемностью 800-1000 т;

- сложность наполнения ковша экскаватора в реальной обстановке из-за необходимости постоянного наличия обоих конусных складов в полном объеме для обеспечения необходимой высоты наполнения ковша;

- невозможность использования на данном перегрузочном пункте экскаватора-драглайна с емкостью ковша 20 м3 и более из-за малой суммарной вместимости конусных складов и сложности наполнения ковша экскаватора породой;

- перерывы в работе перегрузочного пункта во время ремонта экскаватора-драглайна, которые в зависимости от его модели составляют 20-26%;

- неэффективное расположение относительно друг друга площадок перегрузочного пункта, что приводит либо к ухудшению условий использования работающего на них оборудования, либо к недоиспользованию его технических возможностей:

- размещение разгрузочной площадки выше экскаваторной исключает возможность работы экскаватора-драглайна с нижним черпанием, при котором достигаются лучшие показатели его работы, и осуществляется подъем горной массы с нижнего горизонта, а вместе с этим и сокращение расстояния транспортирования автомобильным и железнодорожным транспортом;

- размещение экскаваторной площадки в нижней части аккумулирующей емкости, функции которой в данном перегрузочном пункте выполняют расположенные на откосе уступа конусные склады, предопределяет работу экскаватора-драглайна с верхним черпанием, что, согласно нормативным данным, приводит к снижению производительности экскаватора-драглайна на 10-15%;

- размещение погрузочной площадки ниже экскаваторной исключает возможность работы экскаватора-драглайна с верхней разгрузкой, обеспечивающей подъем горной массы на вышележащий горизонт, а вместе с этим и сокращение расстояния транспортирования автосамосвалами и локомотивосоставами.

Техническими задачами, решаемыми предполагаемым изобретением, являются: увеличение объема перегружаемых за год вскрышных пород на экскаваторно-бункерном перегрузочном пункте (далее - перегрузочный пункт) за счет применения экскаватора-драглайна с большой емкостью ковша и увеличения степени его использования во времени на основной работе, а также за счет применения на загрузке перегрузочного бункера автосамосвалов во время ремонта экскаватора-драглайна; улучшение режима эксплуатации автотранспорта и увеличение его производительности за счет размещения горизонта разгрузки автосамосвалов в нижней части зоны применения комбинированного транспорта; повышение производительности локомотивосоставов за счет сокращения времени их погрузки и расстояния транспортирования в карьере; увеличение объема перегружаемых вскрышных пород с одной установки перегрузочного пункта при сохранении в оптимальных пределах расстояния транспортирования вскрышных пород автосамосвалами за счет увеличения высоты зоны работы комбинированного транспорта при рациональном расположении перегрузочного пункта относительно границ этой зоны и подъема вскрышных пород экскаватором-драглайном на горизонт ввода в карьер железнодорожного транспорта.

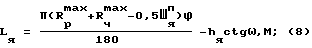

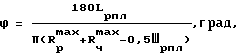

Это достигается за счет того, что в способе открытой разработки месторождений полезных ископаемых с применением комбинированного транспорта, включающем отработку группы верхних уступов карьера с погрузкой вскрышных пород в средства железнодорожного транспорта и последующим вывозом их из карьера в отвал, являющийся зоной применения железнодорожного транспорта, и отработку группы нижних уступов карьера с погрузкой вскрышных пород в автосамосвалы и доставкой их к пунктам перегрузки, сооружаемым на нерабочем борту карьера или на временных целиках его рабочего борта с последующей погрузкой этой породы на пунктах перегрузки в средства железнодорожного транспорта и вывозом их в отвал, являющейся зоной применения комбинированного транспорта, поэтапное развитие горных работ в карьере с переносом внутрикарьерных пунктов перегрузки, увеличением глубины ввода в карьер железнодорожного транспорта и отработкой этих этапов по вышеуказанной технологии, согласно техническому решению, доставку вскрышных пород с уступов зоны применения комбинированного транспорта к пунктам их перегрузки осуществляют сначала автосамосвалами напрямую по скользящим съездам на расположенный в нижней части этой зоны горизонт разгрузки автосамосвалов, где эти породы разгружают в созданную на этом горизонте приемную емкость, а затем экскаватором-драглайном вычерпывают из нее и перемещают в перегрузочный бункер, расположенный на высоте Нвп, величину которой определяют из выражения:

Hвп = Hч max + Hр max - hб - hя, (1)

где Hч max - наибольшая глубина черпания экскаватора-драглайна, м;

Hр max - наибольшая высота его разгрузки, м;

hб - высота навала вскрышных пород перегрузочного бункера, м;

hя - глубина приемной емкости, м,

причем при определении высоты Нвп ее величину принимают равной суммарной высоте целого числа уступов путем варьирования значений величин hб и hя в пределах:

hб min ≤ hб и hя min ≤ hя ≤ hя max, (2)

где hб min - минимальная высота перегрузочного бункера, величину которой устанавливают из условия размещения в бункере вскрышных пород не менее, чем на два локомотивосостава, м;

hя min - минимальная глубина приемной емкости, величину которой устанавливают из условия размещения в приемной емкости вскрышных пород не менее чем на три смены работы экскаватора-драглайна, м;

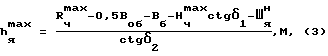

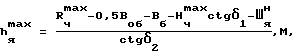

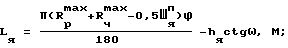

hя max - максимальная глубина приемной емкости, величину которой определяют из выражения:

где Rч max - наибольший радиус черпания экскаватора-драглайна, м;

Воб - длина опорной базы экскаватора-драглайна, м;

Bб - берма безопасности, м;

δ1 - угол откоса экскаваторного уступа, град;

Шя н - ширина приемной емкости понизу, принятая равной длине lк ковша экскаватора-драглайна, м;

δ2 - угол откоса борта приемной емкости со стороны заглубления в нее ковша экскаватора-драглайна, град.,

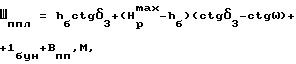

при этом на каждом крыле карьерного поля на горизонте разгрузки автосамосвалов сооружают по одной указанной приемной емкости и на торцовом борту карьера - по одному указанному перегрузочному бункеру с погрузочными путями, которые вместе с экскаватором-драглайном являются основными элементами перегрузочного пункта, а поэтапное развитие горных работ в карьере связывают с периодическим и поочередным переносом обоих перегрузочных пунктов на крыльях карьерного поля, причем с одной их установки отрабатывают один этап эксплуатации зоны применения комбинированного транспорта, высоту которой принимают равной 2Нвп, в том числе за счет отработки уступов, расположенных выше горизонта установки перегрузочного бункера, и сохраняют постоянной в течение всего периода отработки карьера путем перевода верхнего уступа на железнодорожный транспорт во время нарезки каждого нового горизонта, перемещая тем самым горизонт разгрузки автосамосвалов с низа зоны применения комбинированного транспорта к ее середине, и, когда понижение горных работ за этап эксплуатации карьера достигнет глубины Нвп, начинают перенос перегрузочного пункта на новое место с шагом Шпп, величину которого определяют из выражений:

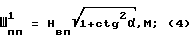

где Шпп 1 и Шпп 11 - величина шага переноса перегрузочного пункта на крыле карьерного поля соответственно по падению и простиранию месторождения относительно его положения на начало отработки этапа эксплуатации карьера, м;

α - средний угол падения пласта полезного ископаемого на крыле карьерного поля в пределах одного эксплуатационного этапа карьера, град;

Ну - высота уступа, м;

вс - ширина железнодорожного съезда, м;

ω - угол устойчивого откоса уступа, град;

lбун - расстояние от центра навала вскрышных пород перегрузочного бункера до транспортной полосы, м,

причем одновременно с переносом перегрузочного пункта осуществляют отработку породного целика от его предыдущего положения и понижение на величину Нвп глубины ввода в карьер железнодорожного транспорта, размещая горизонт разгрузки автосамосвалов внизу зоны применения комбинированного транспорта, а горизонт установки перегрузочного бункера - на ее середине, и после выполнения этих работ начинают отработку нового этапа эксплуатации карьера.

Существенными отличиями предлагаемого способа являются следующие:

- Доставка вскрышных пород с уступов зоны применения комбинированного транспорта к пунктам их перегрузки сначала автомобилями напрямую по скользящим съездам на расположенный в нижней части этой зоны горизонт разгрузки автосамосвалов и разгрузка этих пород в созданную на этом горизонте приемную емкость обеспечивает благоприятный режим эксплуатации автомобильного транспорта вследствие движения груженых автосамосвалов "сверху - вниз" вместо существующего "снизу -вверх", что позволяет при одной и той же мощности двигателей значительно (в 2-3 раза) увеличить грузоподъемность автосамосвалов и сократить (в 1,2-1,4 раза) время их рейса за счет увеличения скорости движения и сокращения расстояния транспортирования по рабочему борту карьера, а также позволяет увеличить руководящий уклон скользящих съездов в 1,9 раза (до 150-200 %0), что сокращает объем горно-подготовительных работ по их строительству и переносу.

- Выемка вскрышных пород экскаватором-драглайном из приемной емкости и перемещение их экскаватором-драглайном в приемный бункер (ПБ), расположенный на высоте Нвп, значительно (на 70-80%) сокращает расстояние транспортирования автосамосвалами на участке подъема их с грузом к ПБ.

- Расчет величины Нвп по вышеуказанным формулам 1-3 позволяет определить высоту установки ПБ относительно горизонта разгрузки автосамосвалов при максимальном использовании линейных параметров экскаватора-драглайна.

- Наличие на стыке автомобильного и экскаваторного технологических звеньев приемной емкости более чем на 3 смены работы экскаватора-драглайна, созданной на горизонте разгрузки автосамосвалов, а на стыке экскаваторного и железнодорожного технологических звеньев ПБ, расположенного на высоте Нвп, емкостью более чем на два локомотивосостава, обеспечивает непрерывную работу рассматриваемой технологической цепи и устраняет жесткую взаимосвязь конструктивных параметров используемого в этой цепи горного и транспортного оборудования, что исключает его простои из-за регламентированных перерывов в работе смежных технологических звеньев и позволяет применять в данной цепи экскаваторы-драглайны с емкостью ковша 20 м3 и более при любых моделях транспортного оборудования.

- Сооружение на каждом крыле карьерного поля на горизонте разгрузки автосамосвалов по одной указанной приемной емкости и на торцовом борту карьера по одному указанному ПБ с погрузочными путями, являющихся вместе с экскаватором-драглайном основными элементами перегрузочного пункта, позволяет максимально приблизить эти пункты к рабочей зоне карьера и расположенной на торцовом борту стационарной железнодорожной трассе и тем самым сократить расстояние транспортирования как автомобильным, так и железнодорожным транспортом.

- Поэтапное развитие горных работ в карьере с периодическим и поочередным переносом обоих перегрузочных пунктов на крыльях карьерного поля позволяет иметь в карьере постоянно действующий фронт разгрузки автосамосвалов, транспортируя вскрышные породы со всех уступов зоны применения комбинированного транспорта к работающему перегрузочному пункту во время переноса другого на новое место.

- Выбор высоты зоны применения комбинированного транспорта, равной 2Нвп, в том числе за счет отработки уступов, расположенных выше горизонта установки ПБ, и сохранение ее постоянной в течение всего периода эксплуатации карьера путем перевода верхнего уступа на железнодорожный транспорт во время нарезки каждого нового горизонта, перемещая тем самым горизонт разгрузки автосамосвалов с низа зоны применения комбинированного транспорта к ее середине, позволяет отрабатывать с одной установки перегрузочного пункта значительные объемы вскрышных пород (более 100 млн. м3 при длине карьера 4 км) при сохранении в оптимальных пределах расстояния транспортирования автосамосвалами (1,2-1,4 км).

- Понижение горных работ за один этап эксплуатации карьера на глубину Нвп обеспечивает необходимое развитие карьерного пространства для понижения на эту же величину глубины ввода в карьер железнодорожного транспорта и переноса перегрузочного пункта на новое место.

- Расчет величины Шпп по вышеуказанным формулам 4-5 позволяет определить величину шага переноса перегрузочного пункта по падению Шпп 1 и по простиранию Шпп 11 месторождения полезного ископаемого относительно его местоположения на начало отработки каждого этапа эксплуатации карьера в зависимости от условий залегания месторождения, параметров экскаватора-драглайна и железнодорожного транспорта.

- Одновременное выполнение работ по переносу перегрузочного пункта и отработке породного целика от его предыдущего положения и понижению на величину Нвп глубины ввода в карьер железнодорожного транспорта с размещением горизонта разгрузки автосамосвалов внизу зоны применения комбинированного транспорта, а горизонта установки перегрузочного пункта - на ее середине, позволяет значительно сократить перерыв в работе перегрузочного пункта и перейти к отработке следующего этапа эксплуатации карьера.

Целесообразно во время ремонта экскаватора-драглайна разгрузку автосамосвалов на перегрузочном пункте осуществлять непосредственно в ПБ с созданной для этой цели разгрузочной площадки.

- Непосредственная разгрузка автосамосвалов в ПБ с примыкающей к нему разгрузочной площадки во время ремонта экскаватора-драглайна позволяет увеличить на 30-40% объем вскрышных пород, перегружаемых на этом перегрузочном пункте за год, за счет увеличения продолжительности его работы на 20-26% и пропускной способности на 50-55% во время работы ПБ.

Целесообразно также все вскрышные породы, расположенные на горизонте установки ПБ и выше него, отрабатывать на железнодорожный транспорт, при этом возникающую вследствие поэтапного изменения высоты зоны применения комбинированного транспорта от Нвп до 2 Нвп пульсацию в объемах вскрышных пород, отрабатываемых на железнодорожный и комбинированный транспорт, устранять путем создания на стадии строительства карьера опережения одного крыла карьерного поля относительно другого, предварительного "загона" верхних уступов относительно нижних в процессе отработки одного этапа эксплуатации карьера и поуступного перераспределения объемов вскрышных пород между крыльями карьерного поля в пределах одного этапа эксплуатации карьера.

- Отработка всех вскрышных пород, расположенных на горизонте установки ПБ и выше него, на железнодорожный транспорт позволяет уменьшить объем вскрышных пород, отрабатываемых на комбинированный транспорт, в 1,32 раза, а расстояние транспортирования автосамосвалами - в среднем в 1,1 раза по сравнению с вариантом отработки зоны применения комбинированного транспорта с постоянной высотой, равной 2 Нвп, что при том же парке оборудования обеспечивает большую скорость понижения горных работ при снижении затрат в целом по карьеру за счет зоны применения железнодорожного транспорта, являющегося более экономичным видом транспорта.

- Управление рабочей зоной карьера путем создания на стадии строительства карьера опережения одного крыла карьерного поля относительно другого предварительного "загона" в процессе отработки одного этапа эксплуатации, верхних уступов относительно нижних, поуступного перераспределения объемов вскрышных пород между крыльями карьерного поля в пределах одного этапа эксплуатации карьера позволяет полностью устранить пульсацию в объемах вскрышных пород, отрабатываемых железнодорожным и комбинированным транспортом.

Решение технической задачи также достигается за счет того, что экскаваторно-бункерный перегрузочный пункт, включающий разгрузочную площадку для автосамосвалов с отвальным и резервным участками, приемную емкость, экскаваторную площадку с размещенным на ней экскаватором-драглайном и погрузочную площадку с бункером и железнодорожными путями, согласно техническому решению, выполнен в виде пункта подъема и перегрузки вскрышных пород, в котором разгрузочная площадка размещена на расположенном в нижней части зоны применения комбинированного транспорта горизонте разгрузки автосамосвалов, а экскаваторная площадка - на торцовом борту карьера выше этого горизонта на высоте Нэпл, определяемой из выражения:

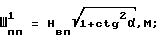

Hэпл = Hч max - hя, м, (6)

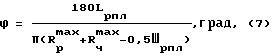

при этом погрузочная площадка с ПБ совмещена с горизонтом ввода в карьер железнодорожного транспорта и расположена по отношению к горизонту разгрузки автосамосвалов на высоте Нппл= Нвп, а приемная емкость выполнена в виде бункера-ямы с трапециевидным сечением, пройденной между разгрузочной площадкой и откосом уступа, на котором размещена экскаваторная площадка, причем по длине бункер-яма разделена на два участка с попеременным изменением их технологического назначения: экскаваторного участка для работы на нем экскаватора-драглайна и отвального участка для работы на нем автосамосвалов с бульдозерами, причем бункер-яме, разгрузочной и экскаваторной площадкам придана дугообразная форма с центральным углом ϕ, определяемым из выражения:

где Lрпл - длина разгрузочной площадки, м;

Rр max - наибольший радиус разгрузки экскаватора-драглайна, м;

Шрпл - ширина разгрузочной площадки, м,

при этом параметры бункера-ямы определяют из выражений:

длина

ширина поверху

Ш

емкость

Vя = hяLя[Ш

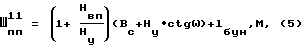

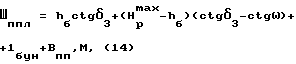

параметры экскаваторной площадки определяют из выражений:

длина

Lэпл = Lx+H

где Lх - длина хода экскаватора-драглайна, м:

вт - ширина транспортной бермы, м;

ширина

Шэпл = Bб+0,5Bоб+R

где δ3 - предельный минимальный угол откоса отвала при отсыпке его на уровне стояния экскаватора-драглайна, град.,

а значения вышеуказанных параметров Шрпл и Lрпл разгрузочной площадки - из условия

Vр а ≥ Qэкс час,

где Vр а - приемная способность разгрузочной площадки на отвальном участке, определяемая в зависимости от применяемых моделей автосамосвалов и схемы их маневрирования, м3/ч;

Qэкс час - часовая производительность применяемой модели экскаватора-драглайна, м3/ч.

Существенными отличиями предлагаемого экскаваторно-бункерного перегрузочного пункта являются следующие:

- Выполнение перегрузочного пункта в виде пункта подъема и перегрузки вскрышных пород при размещении разгрузочной площадки на расположенном в нижней части зоны применения комбинированного транспорта горизонте разгрузки автосамосвалов, а экскаваторной площадки на торцовом борту карьера выше этого горизонта - на высоте Нэпл, определяемой из выражения 6, а погрузочной площадки с ПБ на горизонте ввода в карьер железнодорожного транспорта, расположенном по отношению к горизонту разгрузки автосамосвалов на высоте Нппл = Нвп, позволяет, используя в полной мере линейные параметры экскаватора-драглайна, разместить ПБ на максимальной высоте и тем самым расширить функциональные возможности перегрузочного пункта, осуществляя им подъем и перегрузку вскрышных пород, реализуя основное преимущество предлагаемого способа открытой разработки месторождений полезных ископаемых с применением комбинированного транспорта.

- Выполнение приемной емкости в виде бункера-ямы с трапециевидным сечением, пройденной между разгрузочной площадкой и откосом уступа, на котором размещена экскаваторная площадка, обеспечивает необходимые условия для его производительной работы при выемке вскрышных пород из бункера-ямы.

- Дугообразная форма бункера-ямы, разгрузочной и экскаваторной площадок с центральным углом ϕ, определяемым из выражения 7, позволяет при неизменном положении ПБ, расположенного на горизонте ввода в карьер железнодорожного транспорта, производить выемку вскрышных пород из бункера-ямы длиной более 200 м, при меньшей, более чем в два раза длине хода Lx экскаватора-драглайна.

- Разделение длины бункера-ямы на экскаваторный и отвальный участки с попеременным изменением в процессе эксплуатации данного перегрузочного пункта их технологического назначения: экскаваторного участка для работы на нем экскаватора-драглайна и отвального участка для работы на нем автосамосвалов с бульдозерами обеспечивает независимую и безопасную работу применяемого оборудования на разгрузочной площадке и бункере-яме.

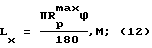

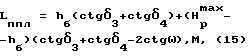

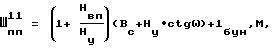

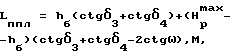

Целесообразно ПБ на погрузочной площадке выполнять в виде, например, собранного из железобетонных блоков вибробункера с приемной воронкой из вскрышных пород ( см. свидетельство на полезную модель 13666, опубл. в БИ 13, 2000 г.), при этом ширину Шппл и длину Lппл погрузочной площадки определяют из выражений:

где Впп - ширина транспортной полосы у ПБ, м;

где δ4 - угол откоса навала вскрышных пород ПБ, град.

- Выполнение ПБ в виде работающего под завалом вскрышных пород вибробункера позволяет применять экскаватор-драглайн практически с любой емкостью ковша и сокращает время погрузки локомотивосостава за счет наличия в приемной воронке значительного объема вскрышных пород и более быстрой погрузки ее вибробункером в думпкар с одной его установки.

В предлагаемой конструкции вибробункера приняты следующие технические решения:

- Выполнение вибробункера из нескольких пустотелых железобетонных блоков-оснований, на которых смонтированы приводные железобетонные блоки с вмонтированными в них вибропитателями, упрощает конструкцию данного бункера и технологию его монтажа и демонтажа с использованием самоходных кранов и трейлеров.

- Установка вибропитателей на расстоянии между их центрами, равном 3-5 размерам ширины рабочей площадки вибропитателя, приводит к образованию гребня из неподвижных вскрышных пород, что обеспечивает защиту размещенных в нем элементов соединения передней и задней стенок загрузочной воронки, а также предохраняет рабочие площадки вибропитателей от прямых падающих глыб (до 3 м) при разгрузке ковша экскаватора-драглайна.

- Скрепление приводных железобетонных блоков между собой плитой, выполненной из марганцовистой стали, с проемами для прохода вскрышных пород на вибропитатели, обеспечивает фиксированную сборку вибробункера, длительную работоспособность плиты с сохранением размеров проемов над вибропитателями.

- Выполнение стенок загрузочной воронки двойными из стальных листов с размещением между ними демпфирующей прокладки и установка их под углом внутреннего трения уменьшают износ стальных листов и обеспечивают их повышенную работоспособность при ударных нагрузках.

- Скрепление загрузочной воронки на плите с образованием выступа от кромки проема в плите позволяет накапливать пустую породу на стенках загрузочной воронки в качестве самофутеровочного слоя под углом естественного откоса, что исключает износ металлических конструкций разгрузочной воронки.

- Выполнение в передней стенке загрузочной воронки над вибропитателями разгрузочных окон, перекрытых отрезками массивных цепей, обеспечивает безопасность погрузки вскрышных пород в думпкары ковшом экскаватора-драглайна и исключает скатывание кусков породы по установленным под углом рабочим площадкам вибропитателей, причем массивные цепи не оказывают существенного сопротивления потоку вскрышных пород при вибрационном перемещении.

- Обеспечение всех железобетонных блоков вибробункера клиновыми элементами сцепления между собой обеспечивает минимальные затраты при монтаже и демонтаже вибробункера в тяжелых условиях эксплуатации (большие ударные нагрузки, элементы соединений в большинстве случаев находятся в глине, мелкой горной породе и воде).

- Выполнение вибробункера из железобетонных блоков габаритами и весом, необходимыми для переноса их экскаватором-драглайном с помощью специальных строп, обеспечивающих закрепление железобетонных блоков под ковшом экскаватора-драглайна, создает возможность использования его для перемонтажа вибробункера, исключая применение дополнительных механизмов.

- Использование вышеуказанных формул 7-15 позволяет определить параметры ϕ, Lя, Шя, Vя, Lэпл, Lx, Шэпл, Lппл предлагаемого экскаваторно-бункерного перегрузочного пункта в зависимости от параметров работающего на нем горного и транспортного оборудования.

Целесообразно также на погрузочной площадке данного перегрузочного пункта вокруг ПБ создать насыпь из вскрышных пород и на эту насыпь со стороны рабочего борта карьера соорудить автомобильный заезд, оборудованный дорожным покрытием, а на поверхности насыпи на уровне высоты подпорной стенки ПБ создать его разгрузочную площадку, оборудованную защитным покрытием из щебенки, бетона и металла с упорами для колес автосамосвалов, например в виде покрытия, применяемого на разгрузочных площадках автоотвалов, формируемых экскаваторами-драглайнами (см. Тимошин В. И. Исследование условий эффективного применения шагающих драглайнов на отвалах при автомобильном транспорте вскрышных пород: автореф. дисс. канд. техн. наук. / ИГД им. Скочинского, МУП СССР. М., 1977).

- Создание на погрузочной площадке предлагаемого перегрузочного пункта вышеуказанных сооружений позволит в безопасных условиях и с высокой интенсивностью осуществлять эксплуатацию автосамосвалов: производить заезд автосамосвалов на разгрузочную площадку, выполнять на ней маневрирование и разгрузку автосамосвалов в приемную воронку. Установлено, что это обеспечивает увеличение скорости движения автосамосвалов на 37% и на 50% снижение времени их маневров и разгрузки (по сравнению с площадками, выполненными на насыпной породе с щебеночным покрытием).

Сущность предлагаемого способа разработки месторождений полезных ископаемых с использованием комбинированного транспорта и экскаваторно-бункерного перегрузочного пункта для его осуществления иллюстрируется примерами конкретной реализации и фиг.1-12.

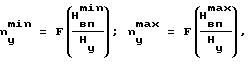

На фиг. 1 показан профиль А-А на фиг.2 с нанесением на него положений горных работ по этапам эксплуатации карьера при постоянной высоте зоны применения комбинированного транспорта (изображена глубинная часть карьера выше верхнего пласта свиты), М ≈1:6000.

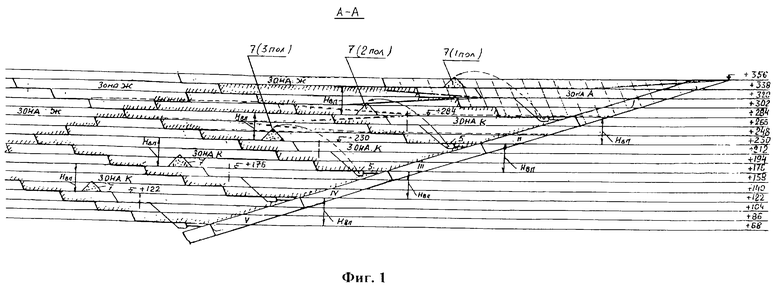

На фиг. 2 изображено положение горных работ в плане на начало IV этапа эксплуатации карьера при постоянной высоте зоны применения комбинированного транспорта, М ≈1:6000.

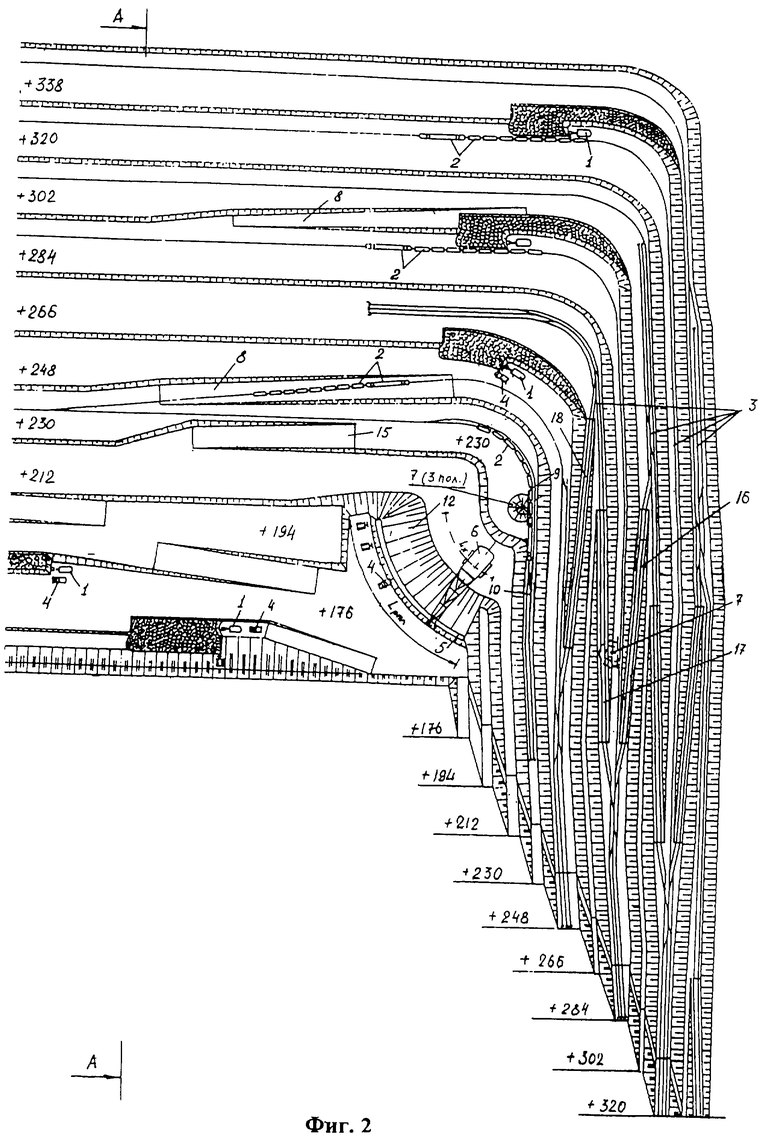

На фиг. 3 показан профиль А-А на фиг.2 с нанесением на него положений горных работ на начало и конец III этапа эксплуатации карьера при постоянной высоте зоны применения комбинированного транспорта (изображена глубинная часть карьера), М ≈1:3000.

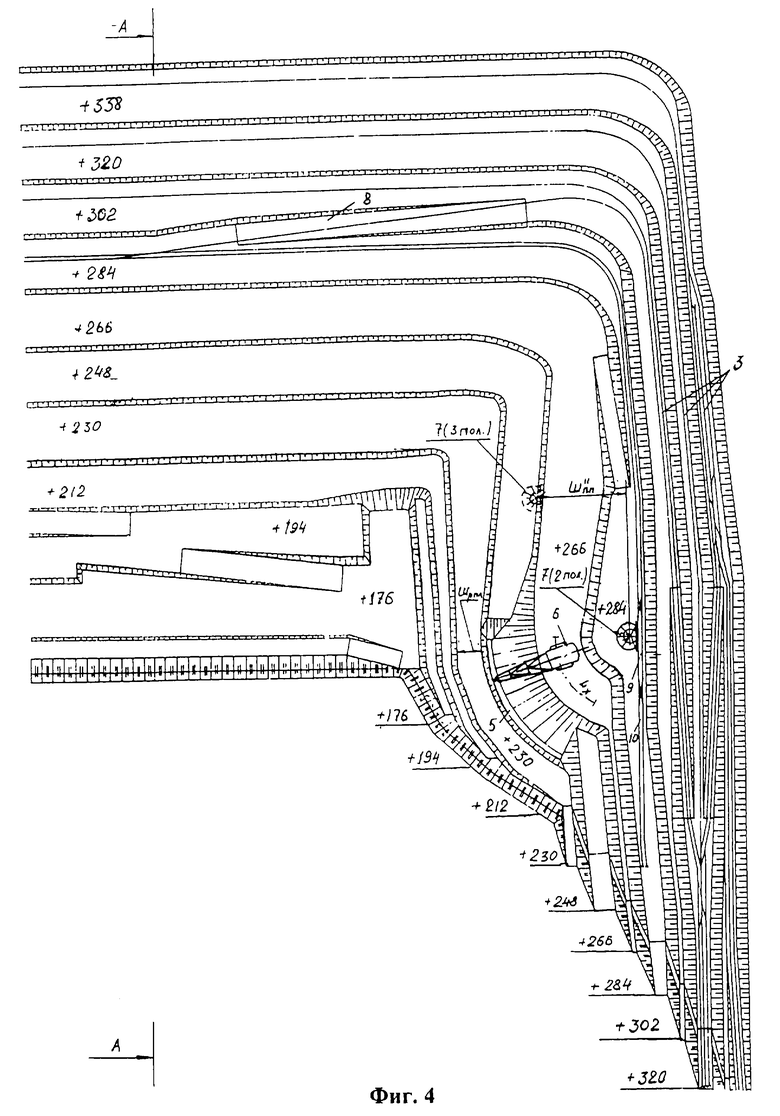

На фиг. 4 изображено положение горных работ в плане на конец III этапа эксплуатации карьера перед переносом перегрузочного пункта на новое место, М ≈1:6000.

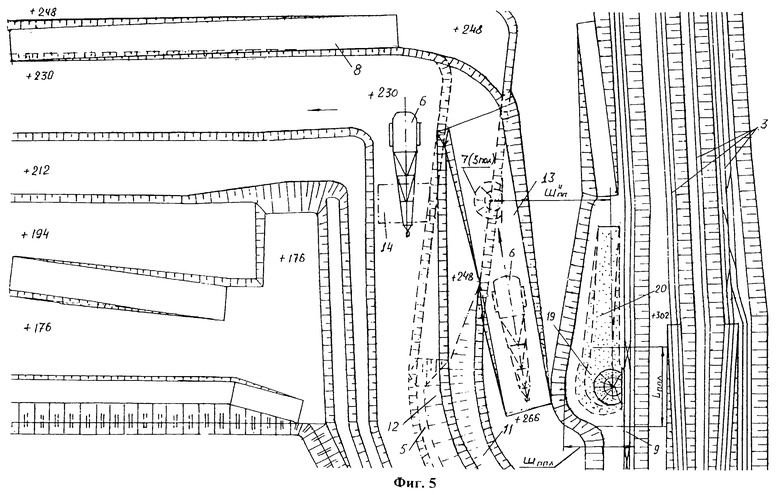

На фиг. 5 - положение горных работ в плане на конец отработки III этапа эксплуатации карьера на 1 этапе переноса перегрузочного пункта, М≈1:3000.

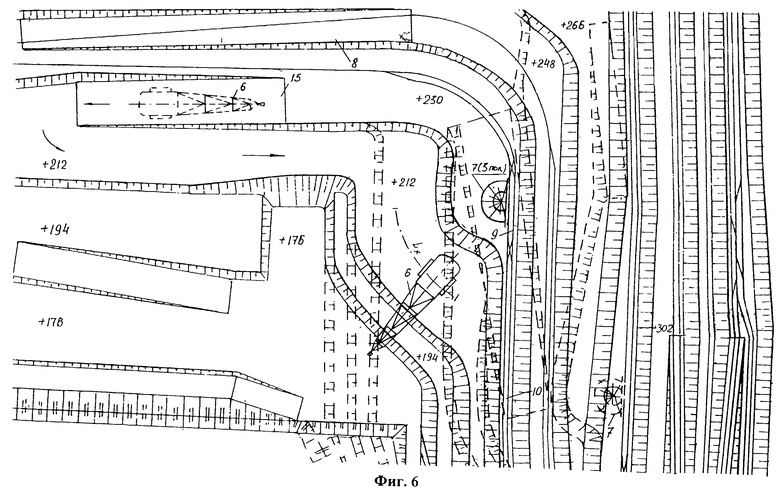

На фиг. 6 - положение горных работ в плане на конец отработки III этапа эксплуатации карьера после завершения 2 этапа переноса перегрузочного пункта, М ≈1:3000.

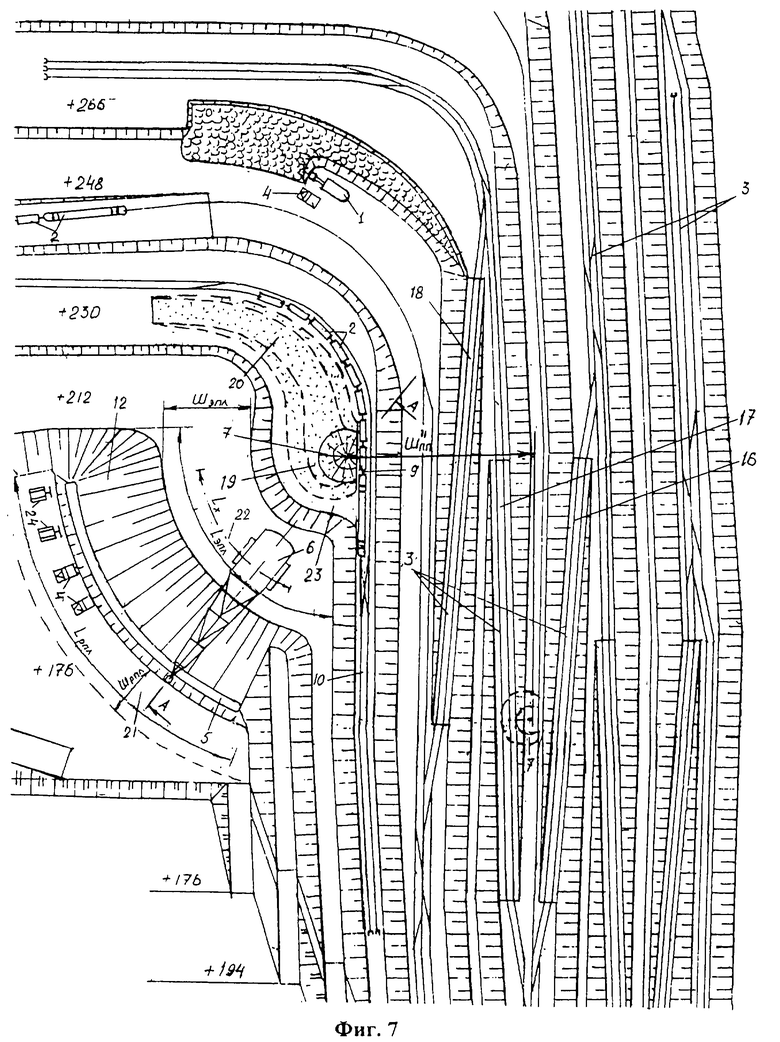

На фиг. 7 - положение горных работ в плане на конец отработки III этапа эксплуатации карьера после завершения 3 этапа переноса перегрузочного пункта, М ≈ 1:3000.

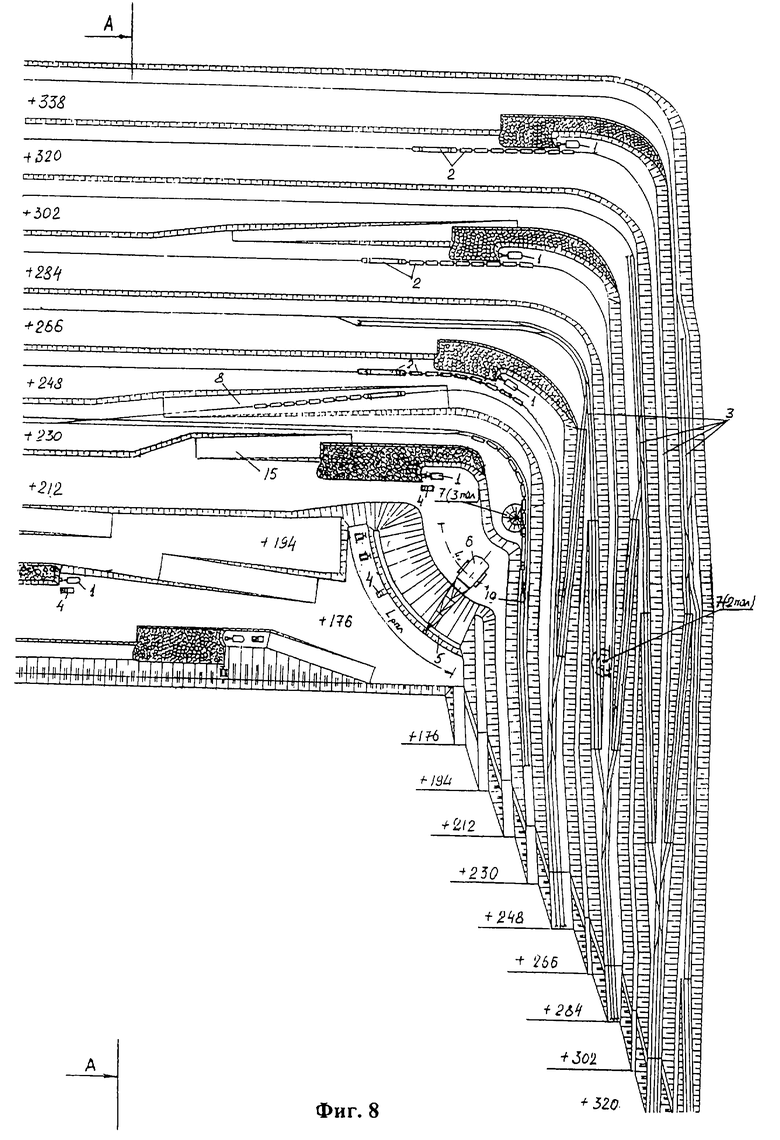

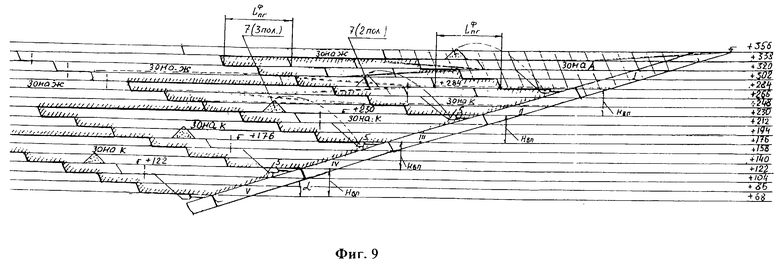

На фиг.8 - положение горных работ в плане на начало IV этапа эксплуатации карьера при переменной высоте зоны применения комбинированного транспорта, М ≈1:6000.

На фиг.9 показан профиль А-А на фиг.8 с нанесением на него положений горных работ по этапам эксплуатации карьера при переменной высоте зоны применения комбинированного транспорта (изображена глубинная часть карьера выше верхнего пласта свиты).

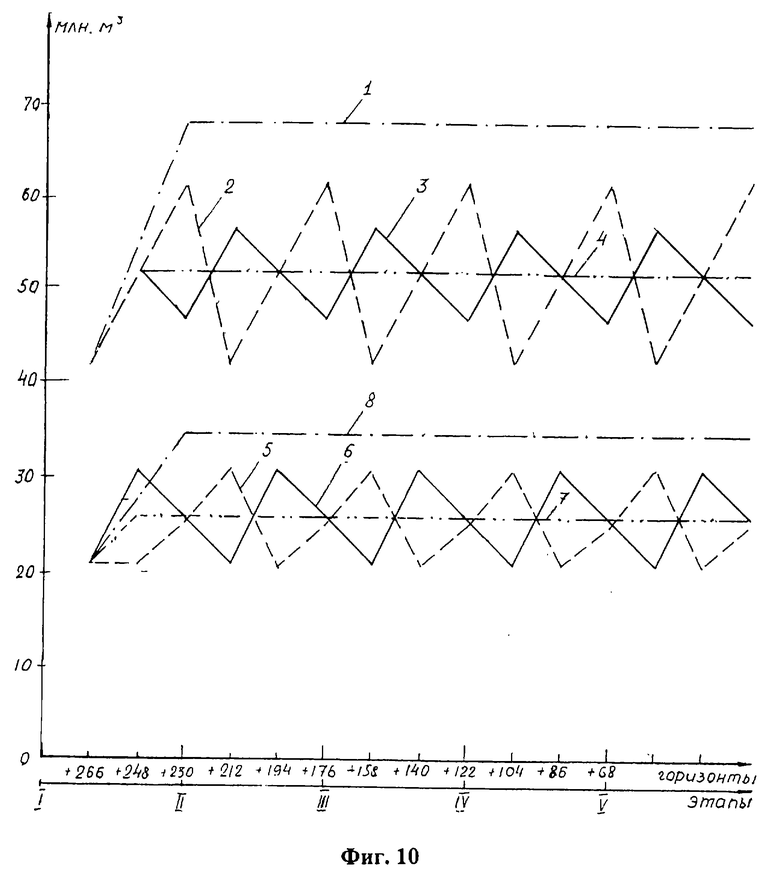

На фиг. 10 - график объемов перегружаемых вскрышных пород в зоне применения комбинированного транспорта по этапам эксплуатации карьера при различных способах их стабилизации.

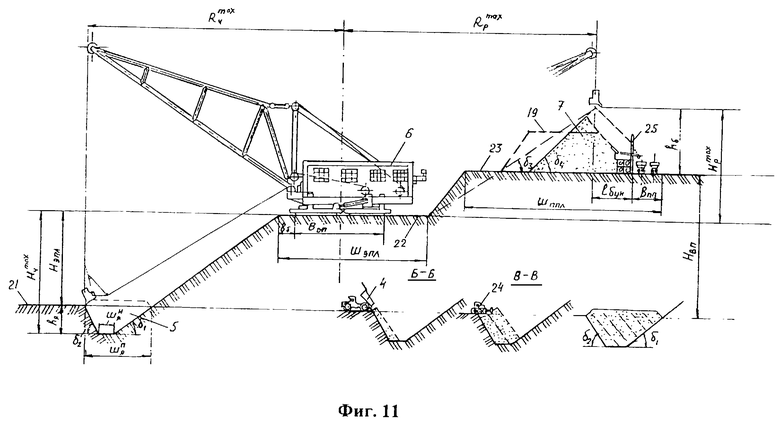

На фиг. 11 - экскаваторно-бункерный перегрузочный пункт, профиль А-А на фиг.7, М ≈1:1450.

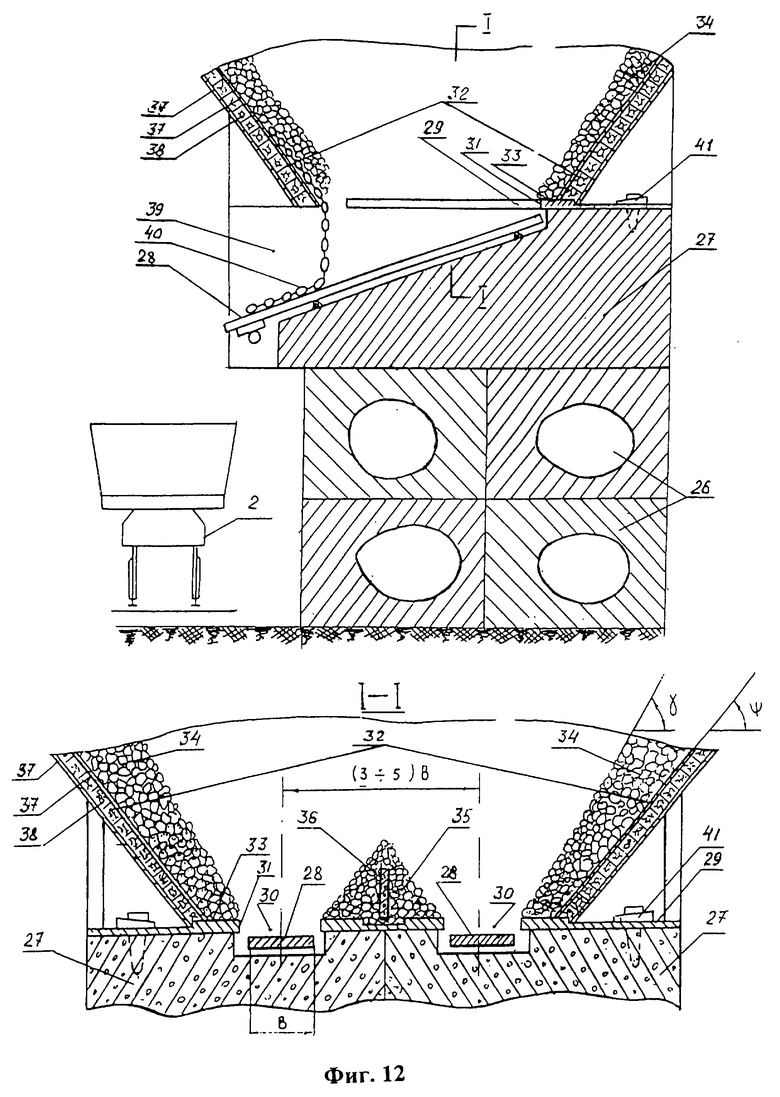

На фиг.12 - вибробункер - вертикальный разрез. Условные обозначения:

зона А - зона применения автомобильного транспорта;

зона Ж - зона применения железнодорожного транспорта;

зона К - то же, комбинированного автомобильно-железнодорожного транспорта (фиг.1, 3, 9);

----- - предыдущее положение горных работ при переносе перегрузочного пункта (фиг.5, 6);

Нвп - высота установки ПБ, м ;

Lpпл - длина разгрузочной площадки, м;

Lх - длина хода экскаватора-драглайна, м;

hб - высота навала вскрышных пород ПБ, м;

hя - глубина приемной емкости, м;

Hч max - наибольшая глубина черпания экскаватора-драглайна, м;

Rр max - наибольший радиус разгрузки, м;

Rч max - наибольший радиус черпания экскаватора-драглайна, м;

α - угол падения пласта полезного ископаемого, град;

Шпп 1 - шаг переноса перегрузочного пункта по падению, м;

Шпп 11 - шаг переноса перегрузочного пункта по простиранию, м;

Lппл - длина погрузочной площадки, м;

Шрпл - ширина разгрузочной площадки, м;

Шэпл - ширина экскаваторной площадки, м;

Lэпл - длина экскаваторной площадки, м;

Шппл- ширина погрузочной площадки, м;

Hр max - наибольшая высота разгрузки экскаватора-драглайна, м;

Шя п - ширина приемной емкости поверху, м;

Шя н - то же, понизу, м;

Bб - берма безопасности, м;

Воб- длина опорной базы экскаватора-драглайна, м;

δ1 - угол откоса экскаваторного уступа, град;

δ2 - угол откоса борта приемной емкости со стороны заглубления в нее ковша экскаватора-драглайна, град;

δ3 - предельный минимальный угол откоса отвала при отсыпке его на уровне стояния экскаватора-драглайна, град;

δ4 - угол откоса навала вскрышных пород ПБ, м;

Впп - ширина транспортной полосы у ПБ, м;

ω - угол устойчивого откоса уступа, град;

lбун - расстояние от центра навала вскрышных пород ПБ до транспортной полосы, м.

Реализацию предлагаемого способа разработки месторождений полезных ископаемых с использованием комбинированного транспорта, предусматривающего отработку свиты угольных пластов суммарной мощностью 38 м и углами падения 10-20o, рассмотрим на примере, максимально приближенном к условиям перспективного разреза Алардинский 1-2 в Южном Кузбассе. Проектом намечено отрабатывать междупластье наклонными слоями с применением комбинированного автомобильно-железнодорожного транспорта при размещении перегрузочных пунктов на почве нижнего пласта свиты, а вскрышные породы выше верхнего пласта - горизонтальными уступами с применением железнодорожного транспорта. В предлагаемом нами варианте развития горных работ вскрышные породы выше верхнего пласта свиты предусмотрено отрабатывать по комбинированной транспортной системе: I этап эксплуатации, начиная от выхода верхнего пласта свиты до горизонта + 284 (гор. + 284), - на автомобильный транспорт с укладкой вскрышных пород в близлежащие лога (на фиг.1 зона А, отметки горизонтов - условные), на последующих этапах эксплуатации карьера - верхние уступы на железнодорожный транспорт (на фиг.1 зона Ж), а нижние - на комбинированный автомобильно-железнодорожный транспорт (на фиг.1 зона К) по предлагаемому способу.

Проиллюстрируем его при отработке III этапа эксплуатации карьера. Отработку уступов зоны Ж в данном этапе осуществляют экскаваторами, например мехлопатами 1, с погрузкой вскрышных пород в локомотивосоставы 2 и вывозом ее из карьера по расположенной на торцовом борту стационарной железнодорожной тупиковой трассе 3 на внешний отвал (фиг.2 и 3). Отработку уступов зоны К осуществляют также экскаваторами-мехлопатами 1 с погрузкой вскрышных пород в автотранспорт и доставкой их на горизонт разгрузки автосамосвалов 4 (на фиг. 2 гор. + 176), где эту породу разгружают в созданную на этом горизонте приемную емкость 5, а затем экскаватором-драглайном 6, расположенным на борту карьера (на фиг.2 гор.+ 212, а на фиг.3. гор. 266) выгружают из нее и перемещают в ПБ 7, высоту Нвп установки которого определяют из выражения 1 (на фиг.2 гор. + 230, на фиг.3 гор. + 284).

Определение высоты Нвп установки ПБ 7 относительно горизонта разгрузки автосамосвалов 4 (на фиг. 3 гор. 230) при известной модели экскаватора-драглайна 6 сводится к подбору таких значений величин hб и hя, при которых обеспечивается размещение по высоте Нвп целого числа уступов.

Решают эту задачу в следующей последовательности.

Выбирают из известных разработок наиболее подходящую конструкцию ПБ 7 для принятого типа экскаватора-драглайна 6. При применении на перегрузочном пункте экскаватора-драглайна 6 с емкостью ковша 20-65 м3 для его производительной работы наиболее подходит работающий под завалом вскрышных пород вибробункер по свидетельству на полезную модель 13666, опубл. в БИ 13, 2000. В процессе работы этого вибробункера в навале вскрышных пород образуется приемная воронка сравнительно большой емкости. Установлена зависимость геометрической емкости приемной воронки вибробункера от высоты hб навала вскрышных пород. При высоте навала вскрышных пород hб=24м и загрузке думпкара с одной его стоянки вибропитателями длиной 7 м ее геометрическая емкость составляет 1600 м3, а вместимость 2600 т (при объемном весе вскрышных пород 2,3 т/м3), что равно грузоподъемности 2-4 локомотивосоставов 2 при руководящем уклоне ip=40-60%.

Находят по известным зависимостям длину одного разгрузочного места lрм и его ширину, являющуюся одновременно и шириной разгрузочной площадки Шрпл, для принятой модели автосамосвалов 4 и схемы их маневрирования. Затем из условия:

Vр а ≥ Qэкс час,

где Vр а - приемная способность разгрузочной площадки на отвальном участке, м/ч;

Qэкс час - часовая производительность применяемой модели экскаватора-драглайна 6, м3/ч,

определяют длину фронта разгрузки Lраз а автосамосвалов 4, являющуюся длиной отвального участка, и общую длину Lрпл = 2Lраз а + Lрм. При применении автосамосвалов 4 марки БелАЗ-7519 - Lрпл=245 м, Шрпл=35м.

Устанавливают минимальную глубину hя min приемной емкости (бункера-ямы) 5, при известных значениях величин Lрпл и Шрпл, с помощью формул 7 -10 из условия

Vя = Qэкс час mчас,

где Vя - объем приемной емкости 5, определяемый из выражения 10, м3;

mчас - продолжительность смены, ч.

В рассматриваемом примере hя min=11,5 м.

Рассчитывают по формуле 3 максимальную глубину hя min приемной емкости 5.

В рассматриваемом примере при применении экскаватора-драглайна ЭШ-40/100 в соответствии с исходными данными его технического паспорта hя max=13,9 м.

Определяют по формуле 1 высоту Нвп установки ПБ 7 относительно горизонта разгрузки автосамосвалов 4 при hя min-Нвп min, а при hя max-Нвп max. В нашем примере Нвп min=56,5 м, а Нвп max=54,1 м.

Находят целое число уступов ny, размещаемых на высотах Нвп min и Нвп max:

где F - функция выделения целого числа,

Ну - высота уступа, м (Ну=18 м).

Принимают за nу большее из значений nу min и nу max и устанавливают окончательно величину Нвп:

Нвп=nуНу.

В нашем случае nу=3 и Нвп=54 м.

ПБ 7 устанавливают на высоте Нвп торцового борта карьера, а приемную емкость 5 сооружают у основания этого борта на горизонте + 176 разгрузки автосамосвалов 4 (фиг.2). Эти сооружения вместе с экскаватором-драглайном 6 являются основными элементами перегрузочного пункта. На каждом крыле карьерного поля сооружают по одному такому перегрузочному пункту и с одной его установки отрабатывают один этап эксплуатации зоны К, высоту которой принимают равной 2 вп, и сохраняют постоянной в течение всего периода отработки карьера. В рассматриваемом примере, начиная с III этапа эксплуатации, она равна 108 м с расположением по ее высоте 6 уступов высотой Ну=18 м (фиг.1, 3). В начале отработки III этапа эксплуатации (и каждого последующего этапа) нижний горизонт зоны К является горизонтом разгрузки автосамосвалов 4, а средний горизонт (в III этапе гор. + 284) - горизонтом установки ПБ 7 и он же является нижним горизонтом ввода в карьер железнодорожного транспорта. Съезд локомотивосоставов 2 на этот горизонт осуществляют по расположенной на торцовом борту стационарной железнодорожной тупиковой трассе 3 (фиг.3 и 4) и далее по скользящему съезду 8 на гор. +284 к ПБ 7, вдоль передней стенки которого уложены погрузочные пути 9 с тупиковым пунктом обмена 10 локомотивосоставов 2. С этого положения ПБ (на фиг.1 и 4, 2 пол.) отрабатывают весь III этап эксплуатации карьера на комбинированный транспорт. При этом в начале нарезки каждого нового уступа верхний уступ зоны К переводят на железнодорожный транспорт, увеличивая тем самым высоту зоны Ж. При нарезке уступа на гор. + 212 в III этапе эксплуатации в зону Ж переводят уступ на гор. +320, при нарезке уступа на гор. + 194 - верхний уступ на гор. + 302, при нарезке уступа на гор. + 176 - верхний уступ на гор. + 284 (фиг.1 и 3). В результате понижения верхней и нижней границ зоны К в III этапе горизонт разгрузки автосамосвалов 4 (+230) перемещают по высоте к середине зоны К, а горизонт установки ПБ 7 (гор. + 284) - к ее верхнему горизонту. Отработку каждого этапа эксплуатации карьера завершают при понижении горных работ на глубину Нвп, а в III этапе - при понижении горных работ с гор.+230 на гор. + 176 м.

После отработки III этапа начинают перенос перегрузочного пункта на новое место с шагом Шпп, величину которого определяют по формулам 4 и 5. По формуле 4 определяют величину шага переноса перегрузочного пункта по падению Шпп 1 (фиг.3), а по формуле 5 - по простиранию Шпп 11 (фиг.4) относительно положения, которое он занимал на начало отработки этапа эксплуатации карьера на фиг.4, поз. 7 (2 пол). В рассматриваемом примере Шпп 1=190 м, а Шпп 11=120 м.

Работу по переносу перегрузочного пункта выполняют в следующей последовательности.

Сначала, используя экскаватор-драглайн 6, убирают навал вскрышных пород и демонтируют вибробункер ПБ 7. Одновременно с этим другим оборудованием на рабочем борту проходят скользящий железнодорожный съезд 8 с гор. + 248 на нижний горизонт ввода в карьер железнодорожного транспорта для отработки IV этапа эксплуатации карьера (гор. + 230) и в районе приемной емкости 5 нарезают рабочую площадку 11 (гор. + 248) на откосе экскаваторного уступа 12 и отрабатывают уступы на гор. + 230 и гор. + 248 (фиг.5). Потом осуществляют перегон экскаватора-драглайна 6 на новый горизонт его установки, при этом съезд на этот горизонт он сооружает себе сам в процессе перегона. Также на первом этапе переноса перегрузочного пункта экскаватор-драглайн 6 проходит съезд 13 на гор. + 230 и за несколько приемов осуществляет перенос железобетонных блоков вибробункера ПБ 7 (2 пол.) на площадку 14 (гор. + 230), расположенную напротив нового места установки ПБ 7 (3 пол). Перенос этих блоков экскаватор-драглайн 6 осуществляет с помощью строп, обеспечивающих закрепление их под его ковшом. Вслед за отработкой съезда 13 другим оборудованием продолжают отработку уступов на гор. + 230 и на гор. + 248 ( на фиг.5 эти работы не показаны). После спуска на гор. +230 экскаватор-драглайн 6 создает на этом горизонте площадку для монтажа вибробункера ПБ 7, срабатывая съезд 13 и складируя вскрышные породы в навал рядом с этой площадкой. Затем, используя этот экскаватор-драглайн 6 как кран, осуществляют монтаж вибробункера ПБ 7, который впоследствии он же сам засыпает вскрышными породами из навала (на фиг.5 эти работы также не показаны).

На втором этапе переноса перегрузочного пункта вновь продолжают перегон экскаватора-драглайна 6. На этом этапе перегона он проходит съезд 15 с гор. + 230 на гор. +212 (фиг.6) и после спуска на этот горизонт передвигается к месту установки. Одновременно с этим другим оборудованием осуществляют отработку 4 уступов на горизонтах (+ 176) - (+ 266). И после завершения этих работ укладывают железнодорожные пути: на гор. + 248 и скользящем съезде 8, а на гор. +230 - погрузочные пути 9 вдоль ПБ 7 и пути на тупиковом пункте обмена 10 локомотивосоставов 2.

На третьем этапе переноса перегрузочного пункта экскаватор-драглайн 6 формирует приемную емкость 5 и откос экскаваторного уступа 12, сдваивая для этой цели уступы на гор. +176 и +194. Одновременно с этими работами удлиняют расположенную на торцовом борту стационарную железнодорожную тупиковую трассу 3. Для этого сначала отстраивают три капитальных железнодорожных съезда: съезд 16 с гор. + 302 на гор. + 284 (на фиг.2 горизонт установки ПБ 7 при его 2 положении), съезд 17 с гор. + 284 на гор. + 266 и съезд 18 с гор. + 266 на гор. + 248. А затем на них размещают двухпутевую трассу с тупиковыми постами из трех приемно-отправочных путей, обеспечивающую необходимую пропускную способность для рассматриваемого примера (фиг.2 и 7).

Выполнением этих работ завершают перенос перегрузочного пункта в новое положение. В нашем примере - положение на фиг.7. При вышеуказанном порядке ведения горно-подготовительных и монтажных работ продолжительность переноса данного перегрузочного пункта составляет 30-35 суток. Во время переноса перегрузочного пункта на одном крыле карьерного поля на другом его крыле работает другой перегрузочный пункт, что обеспечивает непрерывную работу карьера в зоне К в течение года. Однако суточный объем перегружаемых вскрышных пород в зоне К во время переноса одного из перегрузочных пунктов снижается в два раза.

Выше указывалось, что во время ремонта экскаватора-драглайна 6 разгрузку автосамосвалов 4 целесообразно осуществлять непосредственно в ПБ 7, что обеспечивает увеличение годового объема перегружаемых вскрышных пород в зоне К. При работе по этой схеме разгрузку автосамосвалов 4 осуществляют с разгрузочной площадки 19, которую вместе с автомобильным заездом 20 сооружают на поверхности насыпи, созданной вокруг ПБ 7, и переносят вместе с ним на новое место по мере развития горных работ (фиг.5 и 7).

Выше также указывалось, что для увеличения скорости понижения горных работ в зоне К при том же парке оборудования, вскрышные породы, расположенные выше горизонта установки ПБ 7, отрабатывают на железнодорожный транспорт. В нашем примере после переноса ПБ 7 из 2 в 3 положение и увеличения глубины ввода в карьер железнодорожного транспорта до гор. + 230, уступы на гор. + 266, + 248, +230 переводят на железнодорожный транспорт, т. е. в зону Ж, уменьшая тем самым зону К с 6 до 3 уступов, что приводит к пульсации в объемах вскрышных пород, отрабатываемых на железнодорожный и комбинированный транспорт. Это видно из сопоставления фиг.2 с фиг.8 и фиг.1 с фиг.9.

На фиг. 10 показаны графики объемов перегружаемых вскрышных пород по обоим крыльям карьерного поля в зоне К по этапам эксплуатации карьера при постоянной высоте этой зоны, равной 2Нвп (график 1), и переменой ее величины от Нвп до 2Нвп (график 2). Устраняют эту пульсацию, как правило, за несколько приемов. В рассматриваемом примере решение этой задачи осуществляют в следующей последовательности: сначала на стадии строительства карьера создают опережение, например, правого крыла относительно левого на величину подвигания фронта работ Lпг ф, возникающее при нарезке нового горизонта (фиг. 9, Lпг ф= 135 м), что уменьшает пульсацию объемов вскрышных пород в два раза (на фиг. 10, график 3). Затем осуществляют "загон" верхнего уступа относительно нижних уступов на левом крыле карьерного поля на величину Lпг ф при нарезке 2 горизонта в каждом этапе эксплуатации карьера, что полностью устраняет пульсацию объемов перегружаемых вскрышных пород в течение каждого этапа отработки карьера (фиг.10, график 4). При этом пульсация объемов перегружаемых вскрышных пород по левому (график 5) и правому (график 6) крыльям карьерного поля остается. Устраняют ее за счет поуступного перераспределения объемов вскрышных пород между крыльями карьерного поля в пределах одного этапа эксплуатации карьера (график 7). На фиг.10 для сопоставления приведены также объемы перегружаемых вскрышных пород только по одному крылу карьерного поля в зоне К по этапам эксплуатации карьера при постоянной высоте этой зоны, равной 2Нвп (график 8).

Экскаваторно-бункерный перегрузочный пункт состоит из разгрузочной площадки 21 для автосамосвалов 4 с отвальным и резервным участками, приемной емкости 5, экскаваторной площадки 22 с размещенным на ней экскаватором-драглайном 6, погрузочной площадки 23 с ПБ 7 и погрузочными путями 9 (фиг.7 и 11). Причем разгрузочной площадке 21, приемной емкости 5 и экскаваторной площадке 22 придана дугооборазная форма с центральным углом ϕ, определяемым из выражения 7. В нашем примере ϕ=66o.

Разгрузочная площадка 21 размещена в нижней части зоны К на горизонте разгрузки автосамосвалов 4 и длинной стороной примыкает к приемной емкости 5. Ввиду длительного использования (в нашем примере до 10 лет) ее оборудуют защитным покрытием из щебенки. Параметры этой площадки (ширина Шрпл и длина Lрпл) определены выше при установлении глубины hя приемной емкости 5 и высоты hб ПБ 7.

Приемная емкость 5 выполнена в виде бункера-ямы с трапециевидным сечением, пройденной в основании экскаваторного уступа 12. По длине она разделена на два участка попеременно меняющих в процессе работы перегрузочного пункта свое технологическое назначение: экскаваторного участка для работы на нем экскаватора-драглайна 6 и отвального для работы на нем автосамосвалов 4 с бульдозерами 24. Ее параметры: длину Lя ширину Шя и емкость Vя определяют соответственно из выражений 8, 9, 10. В рассматриваемом примере Lя=200 м, Шя=30 м , Vя=47600 м3.

Экскаваторная площадка 22 размещена на торцовом борту карьера выше горизонта разгрузки автосамосвалов 4 на высоте Нэпл, определяемой из выражения 6. Ее параметры: длину Еэпл определяют из выражений 11-12, а ширину Шэпл - из выражения 13. В нашем примере Lэпл=193 м, Шэпл=58 м (фиг.7).

Погрузочная площадка 23 совмещена с горизонтом ввода в карьер железнодорожного транспорта и расположена по отношению к горизонту разгрузки автосамосвалов 4 на высоте Нппл=Нвп. Ее параметры зависят от размеров размещенного на ней ПБ 7. Ширину Шппл определяют из выражения 14, а длину Lппл - из выражения 15. В рассматриваемом примере Lппл=78 м, Шппл= 68 м (фиг.5).

ПБ 7, расположенный на погрузочной площадке 23, выполнен в виде работающего под завалом вскрышных пород вибробункера. Для увеличения аккумулирующей емкости к вибробункеру со стороны его передней стенки закреплена подпорная стенка 25 и всю эту конструкцию засыпают вскрышными породами (фиг. 11). В процессе работы вибробункера в навале вскрышных пород образуется приемная воронка значительной геометрической емкости. Вибробункер включает в себя несколько пустотелых железобетонных блоков-оснований 26 (фиг.12), на которых смонтированы по меньшей мере два приводных железобетонных блока 27 с вмонтированными в них вибропитателями 28, причем расстояние между их центрами равно трем-пяти размерам ширины "В" рабочей площадки вибропитателя 28. Приводные железобетонные блоки 27 скреплены между собой плитой 29 с проемами 30 для прохода горной массы на рабочие площадки вибропитателей 28. Для повышения работоспособности вибробункера плита 29 может быть выполнена из марганцовистой стали или ее кромки 31 могут быть снабжены износостойкими сменными пластинами. На плите 29 закреплена загрузочная воронка 32, стенки которой установлены под углом ψ внутреннего трения горной породы по стальному листу. Загрузочную воронку 32 закрепляют с образованием выступа 33 от кромки проема 30 в плите 29 для накопления на нем и наклонных стенках загрузочной воронки 32 горной породы в качестве футеровочного материала 34 под углом γ естественного откоса. Между вибропитателями 28 из вскрышных пород под углом естественного откоса образуется неподвижный гребень 35, посредством которого защищаются элементы 36 скрепления задней и передней стенок загрузочной воронки 32. Гребень 35 из вскрышных пород воспринимает основную часть ударной нагрузки при разгрузке ковша экскаватора-драглайна 6. Стенки загрузочной воронки 32 выполнены двойными из стальных листов 37 с размещением между ними демпфирующей прокладки 38, выполненной, например, из дерева. На передней стенке загрузочной воронки 32 над вибропитателями 28 выполнены разгрузочные окна 39, перекрытые отрезками массивных цепей 40. Все блоки вибробункера снабжены клиновыми элементами 41 скрепления между собой.

На погрузочной площадке 23 расположена также разгрузочная площадка 19, с которой осуществляют непосредственную разгрузку автосамосвалов 4 в приемную воронку ПБ 7. Сооружена она на созданной из вскрышных пород насыпи на уровне подпорной стенки 25 ПБ 7 и на эту площадку со стороны рабочего борта карьера построен автомобильный заезд 20, оборудованный дорожным покрытием (фиг.5 и 7). Разгрузочная площадка 19 состоит из платформы и примыкающей к ней автодороги с бетонным покрытием (общая ширина этой площадки вместе с автодорогой составляет 30-35 м). Платформа представляет собой металлическую решетку из рельсов Р-50, покрытую измельченной скальной породой и оборудованную отбойным брусом в виде металлических труб диаметром 1000 мм для колес автосамосвалов 4.

Работа предлагаемого перегрузочного пункта характеризуется работой взаимодействующего на нем оборудования.

Вскрышные породы из экскаваторных звеньев зоны К свозят автосамосвалами 4 напрямую по скользящим съездам (на фиг. не показаны) на горизонт их разгрузки. На отвальном участке разгрузочной площадки 21 они маневрируют и разгружаются в бункер-яму 5. Заполнение бункера-ямы 5 вскрышными породами осуществляют по распространенной на автоотвалах схеме: автосамосвал 4 задними колесами наезжает на ограждающий породный валик высотой 1,0 м и шириной 2,5 м, при этом часть выгружаемых вскрышных пород падает на откос отвала, другую часть сталкивают с площадки под откос бульдозером 24 (фиг.11). На резервном участке разгрузочной площадки 21 автосамосвалы 4 разгружают только в аварийных ситуациях, т. к. на примыкающей к этому участку бункер-яме 5 в это время работает экскаватор-драглайн 6, выгружая из нее вскрышные породы и перемещая последние в ПБ 7. После заполнения бункера-ямы 5 на отвальном участке и выгрузки из нее вскрышных пород на ее экскаваторном участке работающее на этих участках оборудование меняют местами и резервный участок разгрузочной площадки 21 становится отвальным, а отвальный - резервным. Меняют при этом свое технологическое назначение и оба участка бункера-ямы 5.

На отвальном участке разгрузочной площадки 21 в данном примере могут находиться в одновременной работе до 4 автосамосвалов 4 марки БелАЗ-7519. При полном заполнении бункера-ямы 5 вскрышными породами ее объем обеспечит работу экскаватора-драглайна 6 марки ЭШ -40/100 на 4 смены. Увеличение геометрической емкости бункера-ямы 5 может быть достигнуто за счет увеличения ее длины до Lя max, при которой центральный угол ϕ=90o. При этом угле ϕ Vя=65450 м3, что при заполнении ее вскрышными породами обеспечит работу данного экскаватора-драглайна 6 на 5,5 смен. Значительное увеличение объема складируемых вскрышных пород может быть также достигнуто с помощью самого экскаватора-драглайна 6 за счет размещения вскрышных пород выше поверхности бункера-ямы 5 и частично на откосе экскаваторного уступа 12.

При выгрузке вскрышных пород из бункера-ямы 5 экскаватор-драглайн 6 находится на экскаваторной площадке 22, созданной на торцовом борту карьера на высоте Нэпл=36 м. В процессе работы экскаватор-драглайн 6 перемещают челночно по дуге Lx=115 м и без каких-либо других его маневров на экскаваторной площадке 22 (фиг.7 и 11). Угол поворота экскаватора-драглайна 6 при разгрузке его ковша в приемную воронку ПБ 7, расположенного на погрузочной площадке 23 на высоте Нппл=54 м, составляет порядка 180o. При этом экскаваторный цикл tц=80 с.

Выгрузку вскрышных пород из ПБ 7 осуществляют с помощью работающего под завалом вибробункера. Для обеспечения необходимой скорости перегрузки вскрышных пород в локомотивосоставы 2 предусмотрено применение вибробункера из 4 приводных железобетонных блоков 27 с вмонтированными в них вибропитателями 28 шириной в=1,5 м и соответствующего этим блокам числа пустотелых железобетонных блоков-оснований 26 (фиг.12). Такой вибробункер обеспечивает загрузку думпкара с одной стоянки за 0,8 - 1,0 мин. В процессе работы вибробункера в навале вскрышных пород образуется приемная воронка значительной геометрической емкости. При высоте навала hб=24 м в приемной воронке размещается порода 2 локомотивосоставов 2 грузоподъемностью 1300 т.

Смену груженых локомотивосоставов 2 на порожние осуществляют на тупиковом обменном пункте 10, расположенном по ходу движения локомотивосоставов 2, за ПБ 7 при нахождении локомотива в голове состава (фиг.7), а при размещении его в хвосте состава - на погрузочных путях 9, оборудованных "глухим переводом". В данном примере время обмена локомотивосоставов 2 toб=5 - 7 мин. При этих показателях работы вибробункера и пункта обмена 10 локомотивосоставов 2 грузоподъемностью 1300 т обеспечивают пропускную способность ПБ 7 в 1,5 раза большую, чем производительность работающего на перегрузке экскаватора-драглайна 6.

Во время ремонта экскаватора-драглайна 6 разгрузку автосамосвалов 4 осуществляют непосредственно в приемную воронку ПБ 7 с разгрузочной площадки 19. При этом вскрышные породы целесообразно доставлять во избежание увеличения расстояния транспортирования из близлежащих экскаваторных забоев, то есть с верхних уступов зоны К. При вышеописанной конструкции разгрузочной площадки 19 и ее параметрах, а также при применении автосамосвалов 4 марки БелАЗ-7519 приемная способность данной площадки 19 в 1,76 больше пропускной способности ПБ 7. В период ремонта экскаватора-драглайна 6 эта площадка является основным фронтом разгрузки автосамосвалов 4, а при работе его на загрузке ПБ 7 она выполняет функции резервного фронта разгрузки автосамосвалов 4.

Непосредственная разгрузка автосамосвалов 4 в приемную воронку ПБ 7 с указанной выше приемной способностью разгрузочной площадки 19 и пропускной способностью ПБ 7 большей в 1,5 раза, чем производительность работающего на загрузке ПБ 7 экскаватора-драглайна 6, позволяет организовать практически одинаковый месячный объем перегружаемых вскрышных пород на перегрузочном пункте в течение всего года.

Для этого необходимо в период переноса перегрузочного пункта на одном крыле карьерного поля, например правом, на другом его крыле, в данном случае левом, переноса перегрузочного пункта не производить, а поставить на один из длительных видов ремонта (средний или капитальный) экскаватор-драглайн 6 и осуществлять разгрузку автосамосвалов и непосредственно в приемную воронку ПБ 7. Продолжительность этого периода, как выше указывалось, составит примерно один месяц. Потом после завершения переноса перегрузочного пункта на правом крыле карьерного поля необходимо и на нем поставить на длительный ремонт экскаватор-драглайн 6 и, производя ремонт экскаваторов-драглайнов 6, осуществлять разгрузку автосамосвалов 4 и непосредственно в ПБ 7 на обоих перегрузочных пунктах. Продолжительность этого периода также составит один месяц. Затем после завершения одного из длительных видов ремонта экскаватора-драглайна 6 на левом крыле карьерного поля необходимо теперь и здесь осуществить перенос перегрузочного пункта, а в это время на правом крыле карьерного поля завершить ремонт экскаватора-драглайна 6, осуществляя разгрузку автосамосвалов 4 непосредственно в ПБ 7. Продолжительность этого периода составит примерно один месяц.

В течение описанного выше периода переноса перегрузочных пунктов и ремонта экскаваторов-драглайнов 6 продолжительностью 92 суток среднемесячный объем перегружаемых вскрышных пород в карьере составит 1,626 млн. м3/месяц, а на одном перегрузочном пункте - 0,813 млн. м3/месяц. В основном периоде, продолжительностью 266 суток, когда на перегрузке вскрышных пород применяют экскаваторы-драглайны 6 (с учетом планово-предупредительных ремонтов), он составит в карьере - 1,640 млн. м3/месяц, а на одном перегрузочном пункте - 0,820 млн. м3/месяц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ НОВОГО ТРАНСПОРТНОГО ГОРИЗОНТА И ЭКСКАВАТОРНО-ЖЕЛЕЗНОДОРОЖНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186982C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ПРИМЕНЕНИЕМ КОМБИНИРОВАННОГО ТРАНСПОРТА | 2014 |

|

RU2559262C1 |

| СПОСОБ ПЕРЕГРУЗКИ ГОРНОЙ МАССЫ ПРИ КОМБИНИРОВАННОМ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ | 2009 |

|

RU2395443C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОТСЫПКИ ВЫСОКИХ ОТВАЛОВ ПРИ АВТОМОБИЛЬНОМ ТРАНСПОРТЕ | 2000 |

|

RU2168021C1 |

| СПОСОБ ВСКРЫТИЯ И РАЗРАБОТКИ ВЫТЯНУТЫХ ПО ПРОСТИРАНИЮ И ПАДЕНИЮ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ С ПОЛОГОПАДАЮЩИМИ И НАКЛОННЫМИ ПЛАСТАМИ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2231642C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2016 |

|

RU2645051C2 |

| СПОСОБ ФОРМИРОВАНИЯ КАРЬЕРНОГО ПЕРЕГРУЗОЧНОГО ПУНКТА | 1992 |

|

RU2039267C1 |

| ВНУТРИБОРТОВОЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ГЛУБОКИХ КАРЬЕРОВ ПЛОЩАДНОЙ ФОРМЫ | 2015 |

|

RU2584173C1 |

| КАРЬЕР | 2016 |

|

RU2632612C1 |

| Экскаватор-драглайн | 1990 |

|

SU1728394A1 |

Изобретение относится к горной промышленности и может быть использовано при открытой разработке угольных пологопадающих и наклонных месторождений с применением комбинированного автомобильно-железнодорожного транспорта. Способ открытой разработки месторождений полезных ископаемых с применением комбинированного транспорта включает отработку группы верхних уступов карьера с погрузкой вскрышных пород в средства железнодорожного транспорта и последующим вывозом их из карьера в отвал. Отработка группы нижних уступов карьера с погрузкой вскрышных пород в автосамосвалы и доставкой их к пунктам перегрузки, сооружаемым на нерабочем борту карьера или на временных целиках его рабочего борта, с последующей погрузкой этой породы на пунктах перегрузки в средства железнодорожного транспорта и вывозом их в отвал, являющийся зоной применения комбинированного транспорта. Поэтапное развитие горных работ в карьере с переносом внутрикарьерных пунктов перегрузки, увеличением глубины ввода в карьер железнодорожного транспорта и отработкой этих этапов по вышеуказанной технологии. Экскаваторно-бункерный перегрузочный пункт включает разгрузочную площадку для автосамосвалов с отвальным и резервным участками, приемную емкость, экскаваторную площадку с размещенным на ней экскаватором-драглайном и погрузочную площадку с бункером и железнодорожными путями. Он выполнен в виде пункта подъема и перегрузки вскрышных пород, в котором разгрузочная площадка размещена на расположенном в нижней части зоны применения комбинированного транспорта горизонте разгрузки автосамосвалов, а экскаваторная площадка - на торцовом борту карьера выше этого горизонта на высоте Нэпл, определяемой по установленной зависимости. Изобретение позволяет увеличить объем перегружаемых за год вскрышных пород на экскаваторно-бункерном перегрузочном пункте, улучшить режим эксплуатации автотранспорта и увеличить его производительность, повысить производительность локомотивосоставов. 2 с. и 4 з.п.ф-лы, 12 ил.

Нвп= Нч max+Hp max-hб-hя, м,

где Нч max - наибольшая глубина черпания экскаватора-драглайна, м;

Нр max - наибольшая высота его разгрузки, м;

hб - высота навала вскрышных пород перегрузочного бункера, м;

hя - глубина приемной емкости, м,

причем при определении высоты Нвп ее величину принимают равной суммарной высоте целого числа уступов путем варьирования значений величин hб и hя в пределах

hб min≤hб и hя min≤hя≤hя max,

где hб min - минимальная высота перегрузочного бункера, величину которой устанавливают из условия размещения в бункере вскрышных пород не менее чем на два локомотивосостава, м;

hя min - минимальная глубина приемной емкости, величину которой устанавливают из условия размещения в приемной емкости вскрышных пород не менее чем на три смены работы экскаватора-драглайна, м;

hя max - максимальная глубина приемной емкости, величину которой определяют из выражения

где Rч max - наибольший радиус черпания экскаватора-драглайна, м;

Bоб - длина опорной базы экскаватора-драглайна, м;

Bб - берма безопасности, м;

δ1 - угол откоса экскаваторного уступа, град;

Шя н - ширина приемной емкости понизу, принятая равной длине 1к ковша экскаватора-драглайна, м;

δ2 - угол откоса борта приемной емкости со стороны заглубления в нее ковша экскаватора-драглайна, град,

при этом на каждом крыле карьерного поля на горизонте разгрузки автосамосвалов сооружают по одной указанной приемной емкости и на торцовом борту карьера по одному указанному перегрузочному бункеру с погрузочными путями, которые вместе с экскаватором-драглайном являются основными элементами перегрузочного пункта, а поэтапное развитие горных работ в карьере связывают с периодическим и поочередным переносом обоих перегрузочных пунктов на крыльях карьерного поля, причем с одной их установки отрабатывают один этап эксплуатации зоны применения комбинированного транспорта, высоту которой принимают равной 2Нвп, в том числе за счет отработки уступов, расположенных выше горизонта установки перегрузочного бункера, и сохраняют постоянной в течение всего периода эксплуатации карьера путем перевода верхнего уступа на железнодорожный транспорт во время нарезки каждого нового горизонта, перемещая тем самым горизонт разгрузки автосамосвалов с низа зоны применения комбинированного транспорта к ее середине, и когда понижение горных работ за этап эксплуатации карьера достигнет глубины Нвп, начинают перенос перегрузочного пункта на новое место с шагом Шпп, величину которого определяют из выражений

где Шпп 1 и Шпп 11 - величина шага переноса перегрузочного пункта на крыле карьерного поля соответственно по падению и простиранию месторождения относительно его положения на начало отработки этапа эксплуатации, м;

α - средний угол падения пласта полезного ископаемого на крыле карьерного поля в пределах одного эксплуатационного этапа карьера, град;

Ну - высота уступа, м;

Вс - ширина железнодорожного съезда, м;

ω - угол устойчивого откоса уступа, град;

1бун - расстояние от центра навала вскрышных пород перегрузочного бункера до транспортной полосы, м,

причем одновременно с переносом перегрузочного пункта осуществляют отработку породного целика от его предыдущего положения и понижение на величину Нвп глубины ввода в карьер железнодорожного транспорта, размещая горизонт разгрузки автосамосвалов внизу зоны применения комбинированного транспорта, а горизонт установки перегрузочного бункера - на ее середине, и после выполнения этих работ начинают отработку нового этапа эксплуатации карьера.

Нэпл= Нч max-hя, м,

при этом погрузочная площадка с перегрузочным бункером совмещена с горизонтом ввода в карьер железнодорожного транспорта и расположена по отношению к горизонту разгрузки автосамосвалов на высоте Нппл= Нвп, а приемная емкость выполнена в виде бункер-ямы с трапециевидным сечением, пройденной между разгрузочной площадкой и откосом уступа, на котором размещена экскаваторная площадка, причем по длине бункер-яма разделена на два участка с попеременным изменением их технологического назначения: экскаваторного участка для работы на нем экскаватора-драглайна и отвального участка для работы на нем автосамосвалов с бульдозерами, причем бункер-яме, разгрузочной и экскаваторной площадкам придана дугообразная форма с центральным углом ϕ, определяемым из выражения

где Lрпл - длина разгрузочной площадки, м;

Rр max - наибольший радиус разгрузки экскаватора-драглайна, м;

Шрпл - ширина разгрузочной площадки, м,

при этом параметры бункер-ямы определяют из выражений

длина

ширина поверху

Ш

емкость

Vя = hяLя[Ш

параметры экскаваторной площадки определяют из выражений

длина

Lэпл = Lx+H

где Lх - длина хода экскаватора-драглайна, м;

ВТ - ширина транспортной бермы, м;

ширина

Шэпл = Bб+0,5Bоб+R

где δ3 - предельный минимальный угол откоса отвала при отсыпке его на уровне стояния экскаватора-драглайна, град,

а значения вышеуказанных параметров Шрпл и Lрпл разгрузочной площадки - из условия

Vр а≥Qэкс час,

где Vp a - приемная способность разгрузочной площадки на отвальном участке, определяемая в зависимости от применяемых моделей автосамосвалов и схемы их маневрирования, м3/ч;

Qэкс час - часовая производительность применяемой модели экскаватора-драглайна, м3/ч.

где Впп - ширина транспортной полосы у перегрузочного бункера, м;

где δ4 - угол откоса навала вскрышных пород перегрузочного бункера, град.

| ВАСИЛЬЕВ М.В | |||

| Комбинированный транспорт на карьерах | |||

| - М.: Недра, 1975, с.16-19, 32-33, 39-40, 48-53, 156-167, 267-284 | |||

| Перегрузочный пункт | 1986 |

|

SU1362824A1 |

| Установка для аккумуляции и перегрузки горной породы | 1977 |

|

SU880894A1 |

| Способ перехода механизированным комплексом вывалов в кровле пласта | 1989 |

|

SU1670149A1 |

| РАЗДВИЖНАЯ ОПРАВКА ДЛЯ РАБОТ НА ТОКАРНЫХ ИЛИ Т. П. СТАНКАХ | 1929 |

|

SU13815A1 |

| СПОСОБ ФОРМИРОВАНИЯ КАРЬЕРНОГО ПЕРЕГРУЗОЧНОГО ПУНКТА | 1992 |

|

RU2039267C1 |

| RU 2055986 C1, 10.03.1996 | |||

| DE 3710854 A1, 20.10.1988 | |||

| УЗЕЛ КЛАПАНА ДЛЯ РЕГУЛИРОВАНИЯ ПОДАЧИ ГОРЮЧЕГО ГАЗА | 2002 |

|

RU2280212C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2003-05-20—Публикация

2001-07-23—Подача