Изобретение относится к конструкции контактных устройств тарельчатых абсорбционных, ректификационных и других тепломассообменных аппаратов, оснащенных переливными устройствами, и может быть использовано в химической, газовой, нефтехимической, пищевой, энергетической, горнорудной и смежных отраслях промышленности.

Известно переливное устройство контактной тарелки, содержащее прикрепленный к основанию тарелки сегментный корпус, образованный расположенной вертикально пластиной, снабженной переливной планкой, и дугообразным сегментом цилиндрической стенки колонны. Внутри корпуса установлены газоотводящие трубки, каждая из которых состоит из вертикальной верхней части и наклонной нижней части, причем нижние концы газоотводящих трубок расположены вблизи переливной планки на уровне основания тарелки, верхние концы газоотводящих трубок размещены в непосредственной близости от стенки колонны, а над нижними частями газоотводящих трубок установлен рассекатель жидкости, выполненный в виде тонких горизонтальных прутков или пластин (RU 2194560, В01D 3/20, 2002).

Установленный рассекатель жидкости совместно с рядом нижних частей газоотводящих трубок образует решетку, которая способствует дроблению струи и частичной ее дегазации, но не исключает провала в перелив устойчивой пены и сильно насыщенной газовыми пузырьками жидкости, что является недостатком этого устройства.

Наиболее близким к предложенному является известное переливное устройство контактной тарелки, содержащее сегментный корпус, образованный расположенной вертикально пластиной, прикрепленной к основанию тарелки и снабженной переливной планкой, и дугообразным сегментом цилиндрической стенки колонны. Это устройство включает в себя пеноразрушитель в виде перегородки, выполненной из гофрированной плетеной или тканой сетки и установленной вертикально поперек движения жидкости таким образом, что нижняя кромка сетки прикреплена к верхнему краю переливной планки по всей ее длине и является ее продолжением, а верхняя кромка сетки прикреплена к нижней части основания вышележащей тарелки (US 3231251, В01D 3/22, В01D 3/14, 1966).

Применение пеноразрушителя, выполненного из сетки, обеспечивает эффективное разрушение газовых пузырьков и предотвращает провал потока жидкости, насыщенной пузырьками газа, в переливное устройство. Это значительно уменьшает объем потока и уровень газожидкостного слоя в переливе, что снижает вероятность захлебывания колонны.

Описанное устройство обладает рядом недостатков. Поскольку пеноразрушитель расположен в межтарельчатом пространстве от верхнего края переливной планки тарелки до нижней части основания вышележащей тарелки, то он полностью перекрывает свободный проход газа из объема переливного устройства в пространство между тарелками, что приводит к увеличению уноса газа на нижележащую тарелку и снижению эффективности массообмена в аппарате.

Прикрепление пеноразрушителя к верхнему краю переливной планки в сочетании с вертикальным его расположением приводит к подтормаживанию вспененного потока в зоне крепления и образованию зоны разрушения пены на рабочей поверхности тарелки, за счет чего повышаются уровни пены и статического слоя жидкости на плато тарелки. Следствием этого является увеличение гидравлического сопротивления, уменьшение высоты сепарационного пространства над тарелкой, повышенный брызгоунос и снижение диапазона нагрузок по жидкости.

Известна контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, описанным выше и содержащим корпус и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства (US 3231251, В01D 3/22, В01D 3/14, 1966).

Недостаток этой тарелки заключается в применении неэффективной конструкции переливного устройства и предопределен недостатками этого устройства, описанными выше. Следствием этого является недостаточный диапазон нагрузок по жидкости и снижение эффективности тепло- и массообмена в аппарате.

Технической задачей, решаемой предложенным изобретением, является совершенствование конструкций контактной массообменной тарелки и переливного устройства для нее.

Техническим результатом изобретения является расширение диапазона нагрузок по жидкости при обеспечении высокой эффективности тепло- и массообмена на контактной тарелке и в аппарате.

Для достижения указанного результата предложено переливное устройство контактной тарелки массообменной колонны, содержащее корпус, прикрепленный к основанию тарелки, и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающийся тем, что пеноразрушитель установлен внутри корпуса, при этом нижняя его кромка прикреплена к стенке корпуса ниже уровня основания тарелки таким образом, что в объеме корпуса между стенкой корпуса и поверхностью пеноразрушителя, обращенной к входящему потоку, образовано пространство для разрушения пены, а верхняя кромка расположена выше уровня газожидкостной смеси на тарелке, и в области верхней части пеноразрушителя имеется свободный проход для выхода газа.

Для достижения технического результата предложена также контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, содержащим корпус и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающаяся тем, что переливное устройство имеет предложенную конструкцию.

Контактная тарелка выбирается из стандартного ассортимента используемых тарелок и может быть, например, колпачковой, ситчатой, клапанной. По типу движения жидкости на тарелке она может быть, например, однопоточной, двухпоточной, с двумя зонами контакта фаз. Переливное устройство на контактной тарелке может быть установлено таким образом, что верхняя часть корпуса переливного устройства образует переливную планку.

Различным возможным вариантам изготовления корпуса переливного устройства соответствуют варианты исполнения пеноразрушителя, обеспечивающие работоспособность предложенного изобретения и достижение указанного технического результата.

Корпус переливного устройства может быть сегментным, образованным пластиной, расположенной вертикально или под углом к вертикали, и дугообразным сегментом цилиндрической стенки колонны. Пеноразрушитель в этом случае выполнен в виде перегородки, расположенной под углом к пластине. При этом нижняя кромка перегородки прикреплена к пластине по всей ее ширине ниже уровня основания тарелки, боковые кромки перегородки примыкают вплотную к стенке колонны, пространство для разрушения пены образовано между пластиной и перегородкой, а проход для выхода газа расположен между верхней кромкой перегородки и стенкой колонны.

Переливное устройство контактной тарелки может быть выполнено в виде щелевидного корпуса, образованного двумя пластинами, расположенными вертикально или под углом к вертикали, и двумя дугообразными сегментами цилиндрической стенки колонны. В этом случае пеноразрушитель выполнен в виде двух расположенных под углом навстречу друг другу перегородок. При этом их нижние кромки прикреплены соответственно к двум указанным пластинам по всей их ширине ниже уровня основания тарелки, боковые кромки перегородок примыкают вплотную к стенкам колонны, пространства для разрушения пены образованы между пластинами и прикрепленными к ним перегородками, а проход для выхода газа расположен между верхними кромками перегородок.

Переливное устройство контактной тарелки может содержать корпус, имеющий форму тела вращения. В этом случае пеноразрушитель выполнен в виде другого, также полого тела вращения. При этом нижняя кромка пеноразрушителя прикреплена по всей окружности внутренней стенки корпуса ниже уровня основания тарелки, причем диаметр нижнего основания пеноразрушителя соответствует внутреннему диаметру корпуса в месте прикрепления пеноразрушителя, пространство для разрушения пены образовано между корпусом и пеноразрушителем, а проход для выхода газа расположен на верхнем срезе пеноразрушителя. В этом исполнении переливного устройства возможны различные комбинации форм тел вращения, образующих корпус и пеноразрушитель. Так, если корпус имеет форму цилиндра, пеноразрушитель может быть выполнен в виде полого усеченного конуса. При выполнении корпуса в форме усеченного конуса пеноразрушитель может быть выполнен в виде полого цилиндра. Для корпуса переливного устройства, имеющего форму цилиндра или усеченного конуса, пеноразрушитель может быть выполнен также в виде полого гиперболоида.

Во всех указанных исполнениях переливного устройства пеноразрушитель установлен таким образом, что пространство для разрушения пены образовано внутри корпуса переливного устройства. Это позволяет вынести зону разрушения барботируемого потока из рабочей зоны тарелки, что уменьшает влияние процесса разрушения барботируемого потока на гидродинамику рабочей части контактной тарелки, и уменьшить площадь сечения переливного устройства с соответствующим увеличением рабочей площади тарелки. Наличие в верхней части пеноразрушителя свободного прохода для газа позволяет снизить унос газа на нижележащую тарелку.

Пеноразрушитель должен быть выполнен из проницаемого материала, например из простой или гофрированной сетки. Применение гофрированной сетки позволяет увеличить рабочую поверхность сетки и, тем самым, пропускную способность пеноразрушителя по жидкости, что приводит к возможности дополнительного уменьшения площади сечения переливного устройства с соответствующим увеличением рабочей площади тарелки и уменьшению массы и габаритов аппарата.

Размер ячеек сетки может быть как постоянным по всей поверхности пеноразрушителя, так и уменьшающимся по высоте сверху вниз. Поскольку пузырьки пены имеют разные размеры и наиболее мелкие пузырьки собираются в нижнем слое пены, то для предотвращения провала мелкопузырчатой пены целесообразно в нижней части пеноразрушителя применять уменьшенный размер ячеек.

Предпочтительным является выполнение пеноразрушителя из материала, не смачиваемого проходящей через него жидкостью. Такое свойство материала пеноразрушителя (при обработке водных сред - гидрофобность) играет следующую роль. По всей площади контакта газожидкостного слоя с пеноразрушителем поток, набегающий с рабочей части тарелки, интенсивно выталкивает пузырьки газа к верхней границе слоя, крупные пузырьки как бы «скользят» по поверхности пеноразрушителя, тем самым способствуя их выделению.

Для наиболее эффективного использования пеноразрушителя нижний его край должен совпадать с расчетным уровнем жидкости под пеноразрушителем или, по крайней мере, быть не ниже его, поскольку это создает наибольший напор жидкости над разрушителем и обеспечивает дополнительную сепарационную зону газа под разрушителем, при прохождении через которую также происходит коалесценция пузырьков газа, прошедших через проницаемую перегородку, и их отделение от пены. Остаточные мелкие и немногочисленные пузырьки газа, прошедшие через пеноразрушитель, относительно свободно всплывают в объеме переливного устройства, и выделившийся из пузырьков газ через проход для выхода газа поступает в межтарельчатое пространство.

Пеноразрушитель, выполненный в виде плоской перегородки в сегментном или щелевидном корпусе, может быть применен в загрязненном потоке жидкости. Поскольку такая конструкция пеноразрушителя имеет жесткое крепление к корпусу только вдоль нижней кромки и способна вибрировать, твердые включения, задерживаемые сеткой, удаляются с нее за счет колебаний пеноразрушителя, а также волн, набегающих с рабочего полотна тарелки, т.е. пеноразрушитель обладает эффектом «самоочищения». Очищению конструкции также способствует и наклонное положение проницаемой перегородки, что способствует движению крупных частиц загрязнений под действием потока жидкости вдоль поверхности разрушителя.

Применение предложенного пеноразрушителя позволяет экономить пеногасящие добавки или полностью отказаться от их применения.

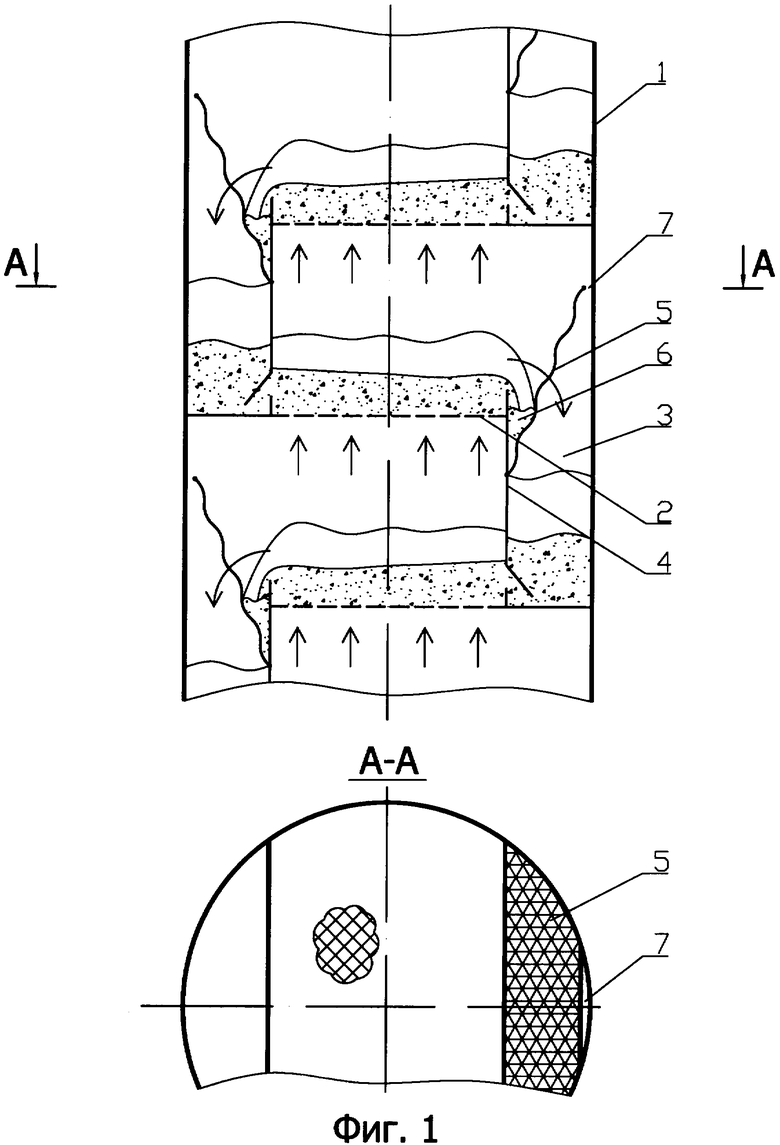

Сущность изобретения иллюстрируется прилагаемыми фиг.1-5, на которых схематично изображены конкретные воплощения предлагаемой конструкции переливного устройства для контактной тарелки.

На фиг.1 изображен вариант расположения в тепломассообменном аппарате однопоточной контактной тарелки с установленным на ней сегментным корпусом переливного устройства, с пеноразрушителем, выполненным в виде плоской перегородки.

На фиг.2 приведен вариант исполнения переливного устройства и его размещения на контактной тарелке.

На фиг.3-5 показаны варианты исполнения пеноразрушителя для переливных устройств с корпусом в виде тела вращения.

В соответствии с фиг.1 в корпусе тепломассообменного аппарата 1 расположены по высоте контактные тарелки, состоящие из основания 2 и переливного устройства, корпус 3 которого образован стенкой корпуса 1 аппарата и вертикальной пластиной 4. На пластине 4 закреплен под углом пеноразрушитель 5. Тарелки могут быть ситчатыми, колпачковыми и пр. Нижняя кромка пеноразрушителя 5 прикреплена к пластине 4 по всей ее ширине ниже уровня основания тарелки, боковые кромки пеноразрушителя 5 примыкают вплотную к стенке корпуса 1 аппарата. Таким образом, между пластиной 4 и пеноразрушителем 5 образовано пространство для разрушения пены 6. Между верхней кромкой пеноразрушителя 5 и стенкой колонны 1 расположен проход для выхода газа 7.

Предложенное устройство работает следующим образом. Поток барботируемой жидкости после массообменной зоны тарелки 2 поступает в пространство для разрушения пены 6, где происходит разделение жидкостного потока за счет сепарации и разрушения пузырьков газа большого размера. Далее поток жидкости проходит через пеноразрушитель 5 и переходит в объем переливного устройства 3. При этом происходит разрушение газовых пузырьков меньшего размера. Вход жидкости в объем переливного устройства происходит безударно за счет гашения пеноразрушителем энергии движущегося потока. Газ, выделившийся из пузырьков в процессе их разрушения и оказавшийся в объеме перелива 3, свободно поступает в межтарельчатое пространство через проход для выхода газа 7.

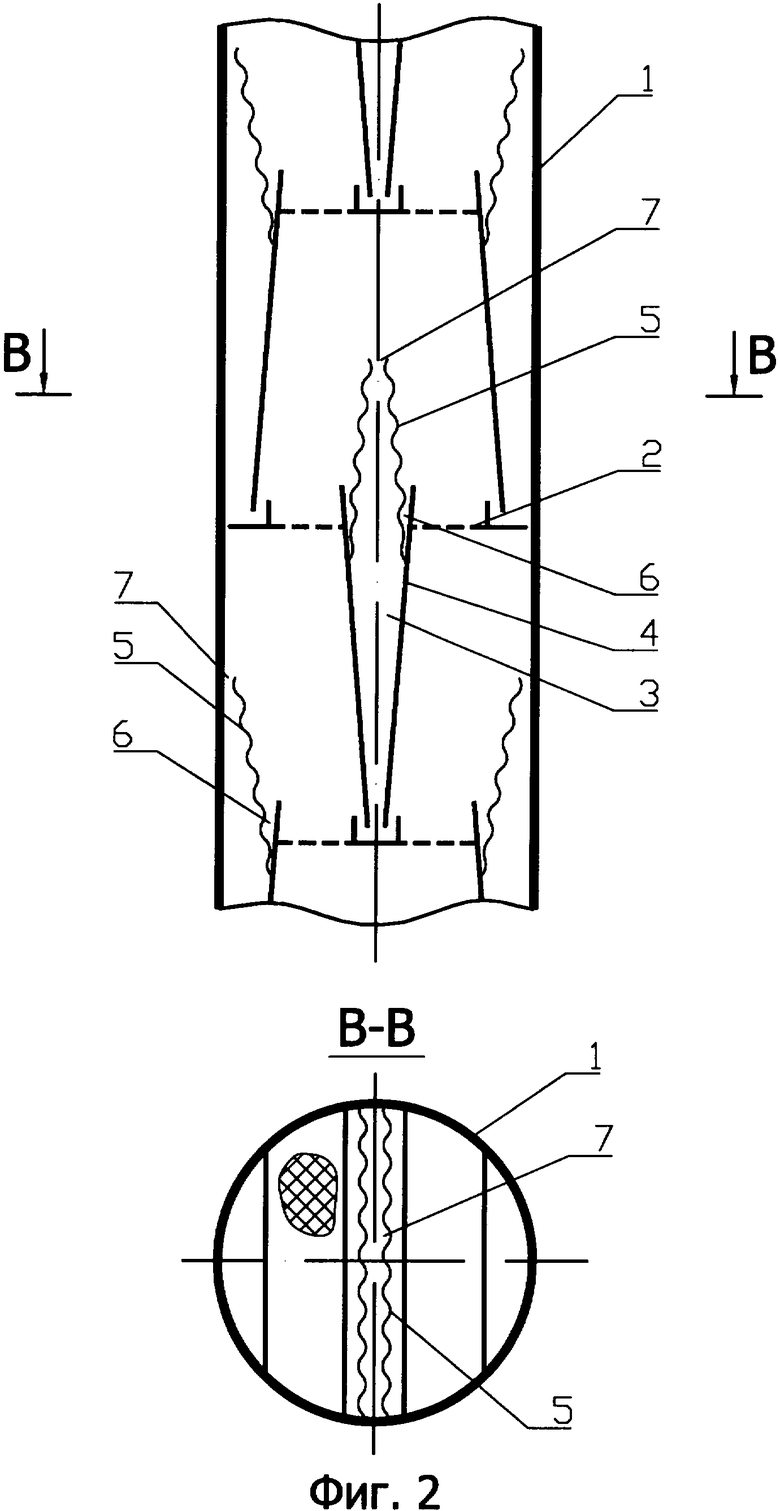

На фиг.2 изображен вариант расположения в тепломассообменном аппарате двухпоточных контактных тарелок с совместно установленным на них сегментными и щелевидными корпусами переливного устройства, в последнем из которых пеноразрушитель выполнен в виде двух расположенных под углом навстречу друг другу плоских перегородок.

Отличие этого варианта в том, что щелевидное переливное устройство 3 включает две пластины 4, к каждой из которых прикреплены под углом пеноразрушители 5, и в корпусе переливного устройства образовано два пространства для разрушения пены 6. Проход для выхода газа 7 расположен между верхними кромками двух пеноразрушителей 5. Работа этого варианта устройства аналогична предыдущему с тем отличием, что поток жидкости перемещается с тарелки на тарелку, последовательно проходя через сегментные и щелевидные переливные устройства, и поступает в щелевидное переливное устройство 3 с двух сторон.

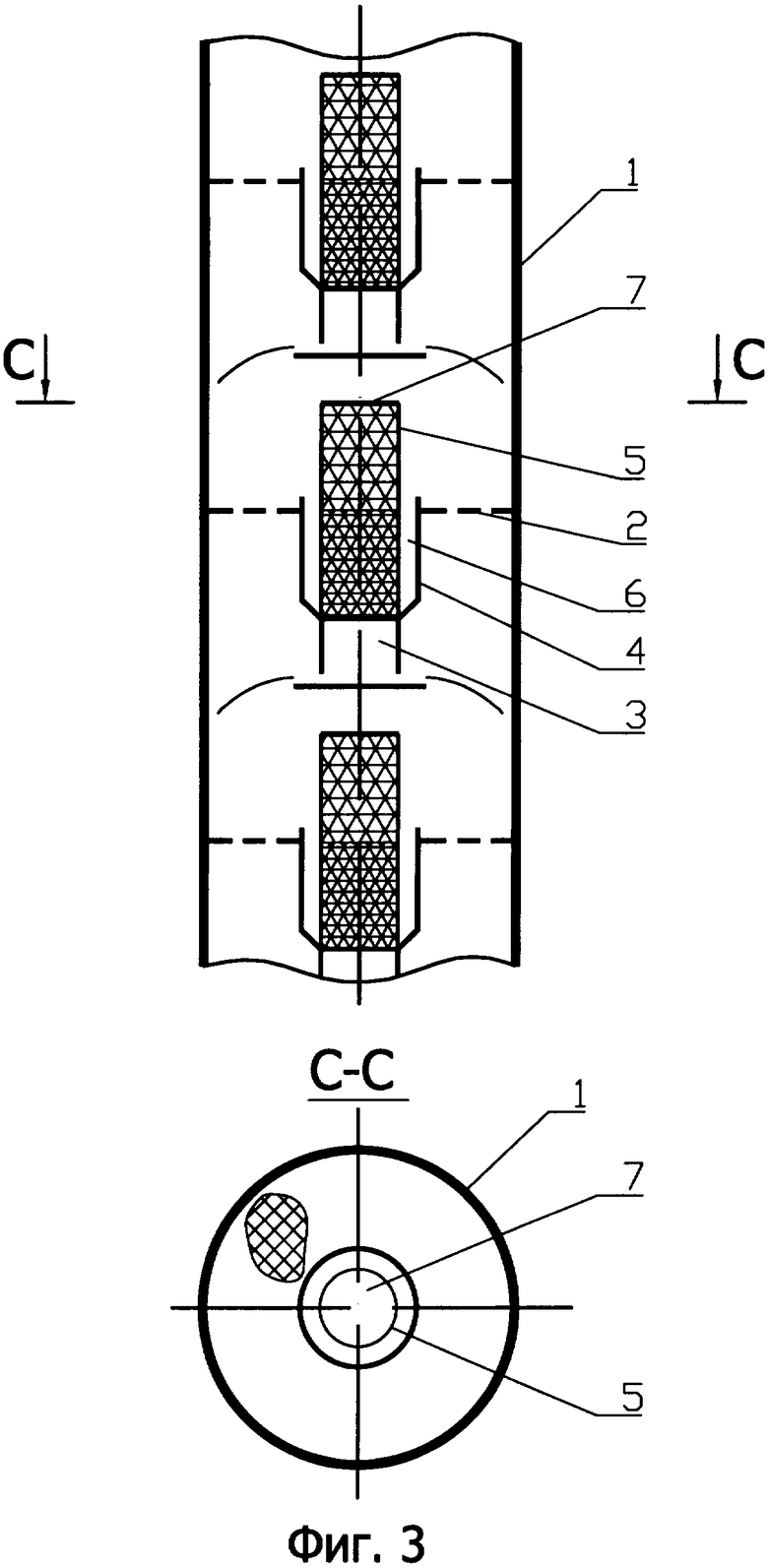

На фиг.3 изображен вариант расположения в тепломассообменном аппарате тарелки с двумя зонами контакта фаз с установленным на ней корпусом переливного устройства, имеющего форму, близкую к форме усеченного конуса, с пеноразрушителем, выполненным в виде полого цилиндра с размером ячеек сетки, уменьшающимся по высоте сверху вниз.

Отличие этого варианта в том, что корпус переливного устройства 3 включает два цилиндрических участка разного диаметра и соединяющий их конический участок 4, причем цилиндрический пеноразрушитель 5 прикреплен к корпусу переливного устройства в месте соединения конического участка с цилиндрическим участком меньшего диаметра. Пространство для разрушения пены 6 образовано между коническим участком 4 корпуса переливного устройства и цилиндрическим пеноразрушителем 5. Проход для выхода газа 7 расположен на верхнем срезе пеноразрушителя 5. Работа этого варианта устройства аналогична вышеописанным с тем отличием, что поток жидкости поступает в переливное устройство 3 по окружности.

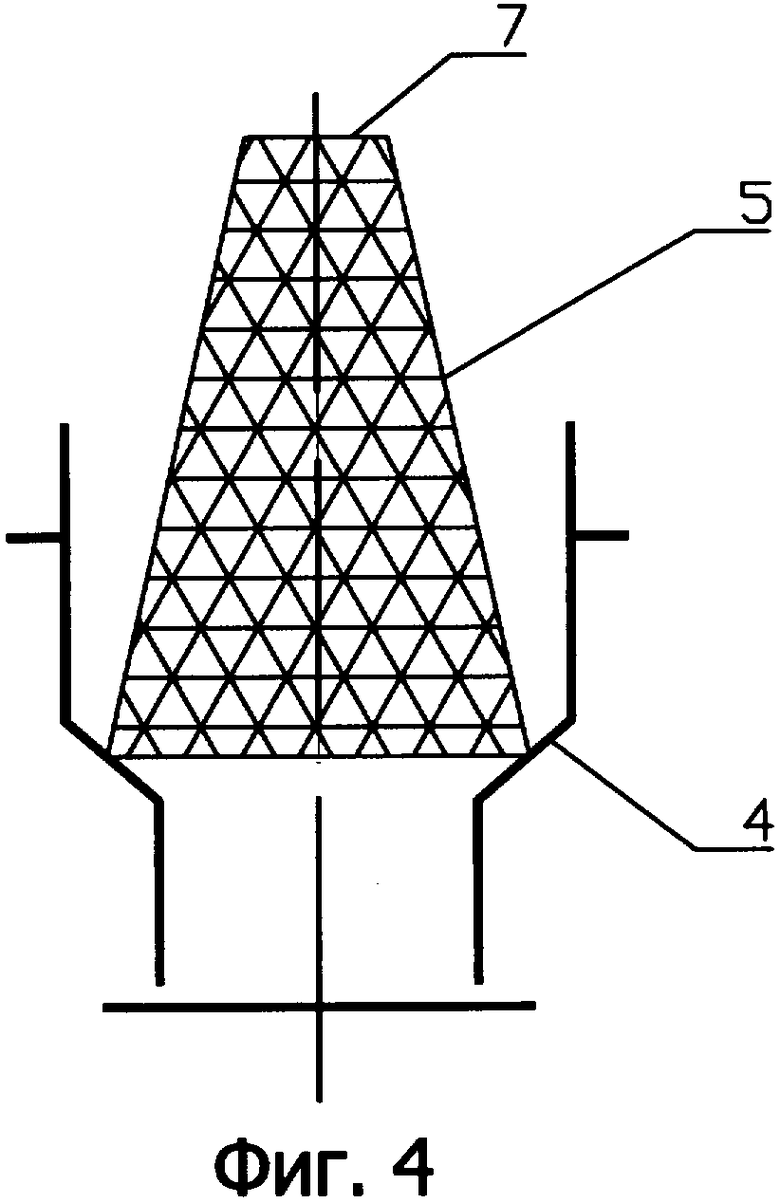

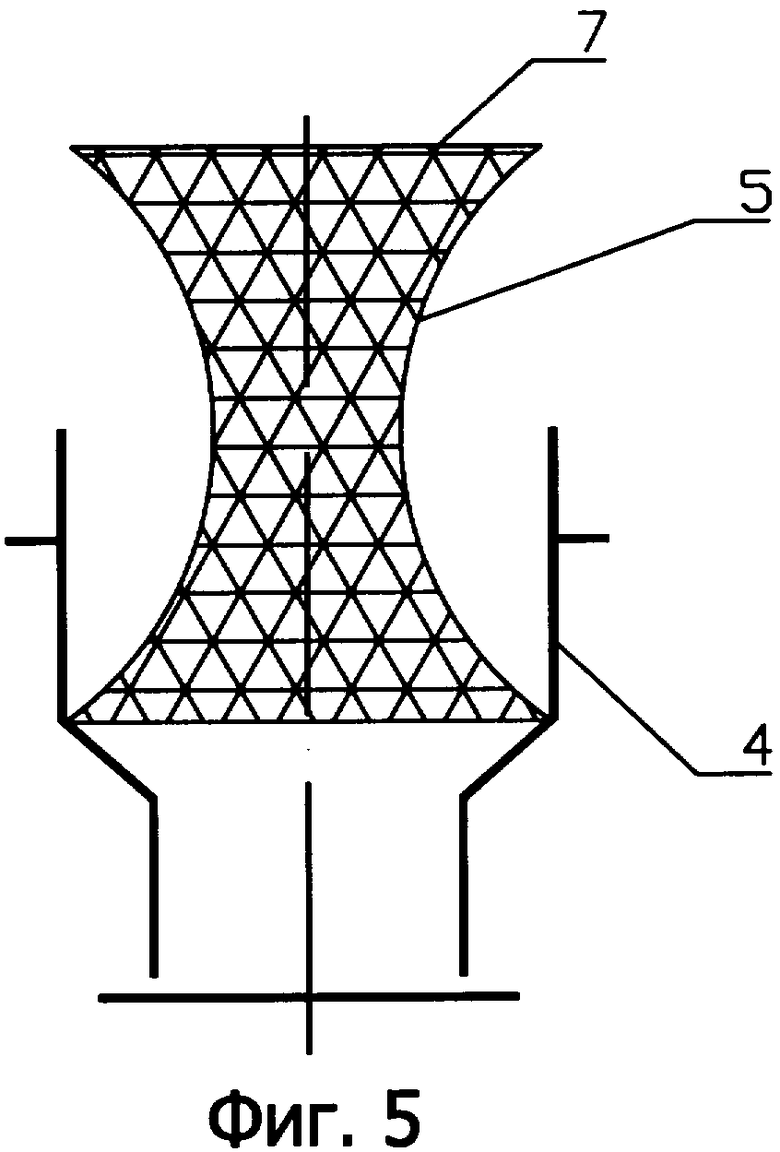

На фиг.4 и 5 изображены пеноразрушители в виде усеченного конуса и в виде гиперболоида., установленные в корпусе переливного устройства, конструкция которого аналогична изображенной на фиг.3.

Таким образом, благодаря предложенной конструкции пеноразрушителя решается задача создания массообменной тарелки, работающей в широком диапазоне нагрузок по жидкости с интенсивным тепло- и массообменом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| Многопоточная контактная тарелка | 1980 |

|

SU904725A1 |

| Контактная тарелка для тепломассообменных аппаратов | 1976 |

|

SU747479A1 |

| ТАРЕЛКА ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА С ЖИДКОСТЬЮ | 2001 |

|

RU2241514C2 |

| Массообменная тарелка | 1987 |

|

SU1494912A1 |

| КОНТАКТНАЯ ТАРЕЛКА | 1992 |

|

RU2049514C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

| Контактная тарелка | 1985 |

|

SU1301431A1 |

| Тарелка для массообменых аппаратов | 1980 |

|

SU975025A1 |

Изобретение относится к конструкции контактных устройств тарельчатых абсорбционных, ректификационных и других тепломассообменных аппаратов, оснащенных переливными устройствами, и может быть использовано в химической, газовой, нефтехимической, пищевой, энергетической, горнорудной и смежных отраслях промышленности. Предложенное переливное устройство контактной тарелки массообменной колонны содержит корпус, прикрепленный к основанию тарелки, и пеноразрушитель из проницаемого материала, например из сетки, перекрывающий входное сечение корпуса переливного устройства. Пеноразрушитель установлен внутри корпуса переливного устройства, при этом нижняя кромка пеноразрушителя прикреплена к стенке корпуса ниже уровня основания тарелки таким образом, что в объеме корпуса между стенкой корпуса и поверхностью пеноразрушителя, обращенной к входящему потоку, образовано пространство для разрушения пены. Верхняя кромка пеноразрушителя расположена выше уровня газожидкостной смеси на тарелке, и в области верхней части пеноразрушителя имеется свободный проход для выхода газа. Предложена также контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, имеющим предложенную конструкцию. Полученный технический результат заключается в расширении диапазона нагрузок по жидкости при обеспечении высокой эффективности тепло- и массообмена на контактной тарелке и в аппарате. 2 н. и 10 з.п. ф-лы, 5 ил.

| US 3231251 A, 25.01.1966 | |||

| US 4105723 A, 08.08.1978 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Тепломассообменная тарелка | 1982 |

|

SU1025440A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО БАРБОТАЖНОЙ ТАРЕЛКИ МАССООБМЕННОЙ КОЛОННЫ | 2001 |

|

RU2194560C1 |

| Тарелка для процессов массообмена | 1977 |

|

SU632372A1 |

| 0 |

|

SU401371A1 | |

Авторы

Даты

2008-12-27—Публикация

2007-07-23—Подача