Изобретение относится к области соединений высокого давления и может быть использовано в уплотнениях разъемных соединений в оборудовании высокого давления, например затворов сосудов высокого давления, соединений трубопроводов, используемых в химической, нефтехимической, энергетической и других областях промышленности.

Известны типы соединений высокого давления, содержащие соединяемые элементы, самоуплотняющееся кольцо и прокладку. /1/.

Недостатком известной конструкции является необходимость высокой степени точности обработки уплотняющих поверхностей для создания первичной герметичности /т. е. герметичности до создания давления герметизируемой среды, которая вызовет самоуплотнение соединения/, наличие прокладки, которая увеличивает число уплотняемых швов с двух до четырех. Ее свойства отличаются от свойств кольца, что сужает область применения уплотнения.

В общем случае указанные недостатки могут быть в значительной степени уменьшены, если ввести упруго-деформируемые элементы Такие конструкции описаны в /2, рис. 1.1/. Наиболее близким по технической сущности к предлагаемому изобретению является конструкция, содержащая соединяемые элементы, на одном из которых выполнен конический выступ, контактирующий с упругим элементом и упором, выполненными на другом соединяемом элементе. В этой конструкции первичная герметизация создается уже при небольших осевых усилиях прижатия фланца к корпусу (SU N 1836599-A3, 23.08.1993).

Однако и этой конструкции свойственны недостатки, а именно: она не ремонтопригодна, т. е. ее нельзя переточить, она с ростом давления герметизируемой среды не уплотняется, а разупрочняется.

Задача, на решение которой направлено изобретение, состоит в снижение необходимого усилия герметизации путем самоуплотнения и создания возможности ремонта уплотнительного соединения.

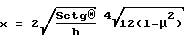

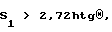

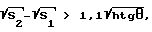

Поставленная задача достигается тем, что уплотнительное соединение высокого давления, содержащее соединяемые элементы, на одном из которых выполнен конический выступ, контактирующий с упругим элементом и упором, выполненным на другом соединяемом элементе, снабжено уплотнительным кольцом, края уплотнительных поверхностей которого выполнены в виде тонкостенных конических оболочек, причем угол при вершине конуса оболочки меньше угла при вершине конуса кольца, а геометрические параметры оболочки удовлетворяют соотношениям:

S1 > 2,72htgΘ,

где S1 - расстояние от вершины конуса до свободного торца оболочки;

S2 - расстояние от вершины конуса до конца оболочки;

H - толщина оболочки;

Θ - половина угла при вершине конуса оболочки.

Кроме того, внутренняя полость кольца, образованная оболочкой, заполнена вязкой средой, например вазелином, и изолирована от внешней среды упругой диафрагмой, или во внутреннюю полость кольца, образованную оболочкой, вставлено закладное кольцо, выполненное, например, из асбеста, средняя часть уплотнительного кольца может выполняться с прорезями.

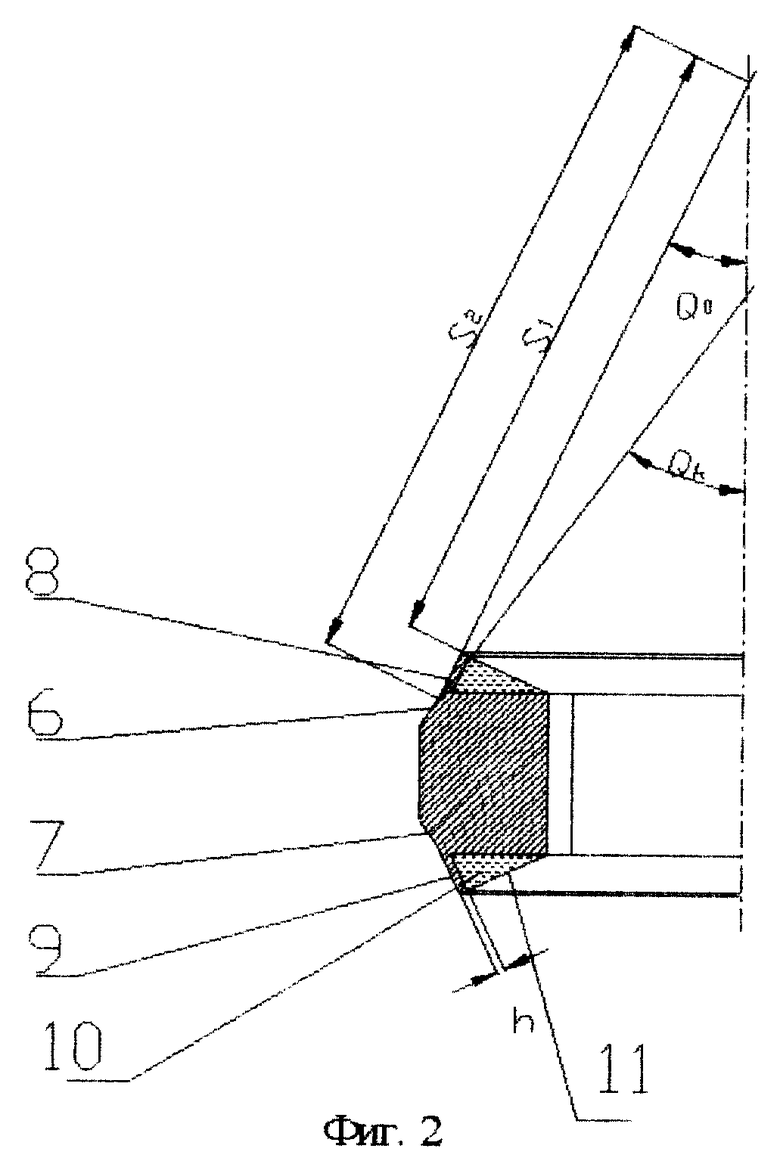

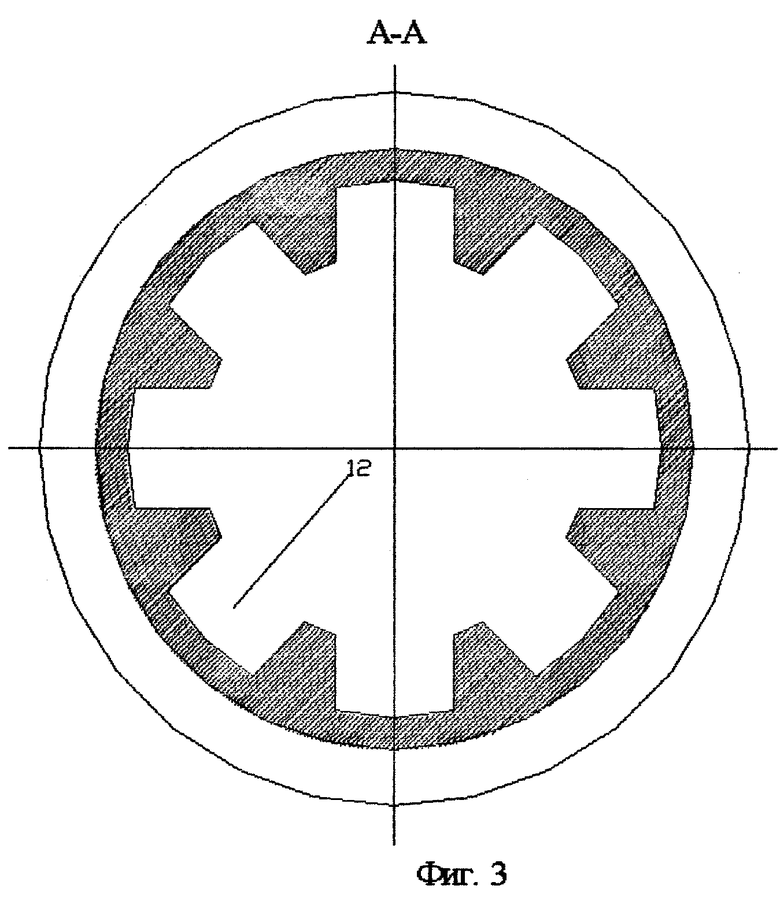

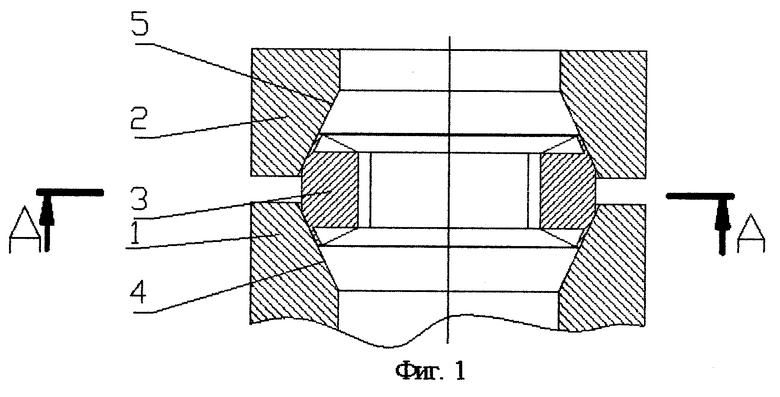

Сущность изобретения поясняется чертежом, где на фиг. 1 показан общий вид уплотнительного соединения высокого давления; на фиг. 2 показано осевое сечение уплотнительного кольца, на фиг. 3 показана радиальное сечение уплотнительного кольца

Уплотнительное соединение высокого давления содержит соединяемые детали 1 и 2, уплотнительное кольцо 3. Уплотнительные поверхности 4 и 5 соединяемых деталей 1 и 2 контактируют с уплотнительными поверхностями 6 и 7 кольца 3, края уплотнительных поверхностей 6 и 7 выполнены в виде тонкостенных конических оболочек 8 и 9. Внутренняя полость кольца 3, образованная оболочкой, заполнена вязкой средой 10, например вазелином, и изолирована от внешней среды упругой диафрагмой 11, в уплотнительном кольце 3 выполнены прорези 12.

Устройство работает следующим образом.

В исходном состоянии половина угла Θo при вершине конуса 8 меньше половины угла Θк при вершине конуса кольца 3 /уплотнительной поверхности 6/. При сборке соединения детали 1 и 2 стягиваются в осевом направлении до контактирования с кольцом 3. В начале стягивания в контакт с уплотнительными поверхностями 4 и 5 соединяемых деталей 1 и 2 вступают тонкостенные конические оболочки 6, 7, т. к. угол Θо < Θк. Углы Θo и Θк отличаются настолько, что свободные края оболочки, изгибаясь относительно места заделки оболочки, компенсируют неточность выполнения уплотнительных поверхностей 4 и 5. На практике разница между углами Θo и Θк не превышает 3-5o. Свободные края /торцы/ 5 уплотнительного кольца 3, упруго деформируясь, плотно прилегают к уплотнительным поверхностям, образуя герметичное соединение /т. н. первичная герметичность/.

При дальнейшем стягивании деталей 1 и 2 уплотнительные поверхности 4 и 5 вступают в контакт с уплотнительными поверхностями 6 и 7 кольца 3, образуя второй герметичный контакт. При этом ограничивается деформация края тонкостенных конических оболочек 8 и 9, что обеспечивает работу их в упругих пределах, т. е. при контакте поверхностей 5 и 6, 4 и 7 соответственно образуя упор.

После стяжки деталей 1 и 2 в сосуде создается рабочее давление. Давление среды воздействует на кольцо 3 и оболочки, вызывая еще более плотное прижатия уплотнительных поверхностей, т.е. самоуплотнение. При этом возможно дальнейшее изгибание края оболочки с дальнейшей компенсацией неточностей выполнения уплотнительных поверхностей.

Для предупреждения попадание реагента (или частиц реагента) во внутреннюю полость кольца 3 она заполнена любой подходящей вязкой средой 10, например вазелином, который передает давление в сосуде на боковые поверхности оболочки, а для удержания среды последняя изолируется с помощью упругой /металлической или неметаллической/ диафрагмой 11, например, приваренной или приклеенной к уплотнительному кольцу.

В случае, если налипания реагента на внутреннюю полость кольца не ожидается, то механическая защита от реагента /частиц реагента/ обеспечивается с помощью закладного кольца /на чертеже кольцо не показано/, выполненного, например, из асбеста.

В некоторых случаях при неточном изготовлении соединяемых деталей 1 и 2, для обеспечения плотного прилегания к ним кольца 3 в последнем выполняются осевые прорези.

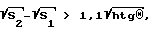

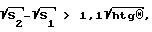

Для наилучшего обеспечения условия плотного прилегания свободного торца оболочки к уплотнительной поверхности необходимо, чтобы образующая оболочки была достаточно длинной, т.е. такой, чтобы способ закрепления оболочки на одном краю не влиял на напряжения и деформации на другом. Такая оболочка называется длинной. Коническую оболочку можно считать длиной, если выполняется система уравнений [3]:

х2 - x1 > 4

x1 > 6

где x1, x2 - безразмерные параметры оболочки. Определяемые из уравнения /2/.

Перейдем от функций x1 и x2 к переменным S1 - расстояние от вершины конуса до свободного торца оболочки и S2 - расстояние от вершины конуса до конца оболочки, h - толщина оболочки и Θ - половина угла при вершине конуса оболочки, показанного на фиг. 2. При этом полагается, что Θo ≈ Θк = Θ:

Учитывая, что среднее знамение коэффициента Пуассона μ для металлов μ = 0,3 и подставляя /2/ в /1/, находим:

Если S1 и S2 выполнить меньшим, чем определяет система уравнений, то оболочка на изгиб будет более жесткая.

Предлагаемая конструкция уплотнительного соединения высокого давления технологична, не требует высокой степени точности обработки уплотняемых поверхностей, ремонтопригодна и самоуплотняема. За счет упруго деформируемого края оболочки обеспечивается равномерное распределение по периметру герметизирующего усилия, тем самым снижаются затраты на изготовление уплотнения, уменьшаются энергозатраты на герметизацию соединения, повышается надежность герметизации.

Источники информации

1. Сосуды и трубопроводы высокого давления: Справочник /Е.Р. Хисматулин, Е.М Королев, В.И.Лившиц и др. - М.: Машиностроение, 1990, рис. 6.1.

2. Технология изготовления, сборки и испытаний уплотнительных устройств в автомобилестроении. /Н.Н. Ильин, В.А. Николаев, В.Ф. Солдатов и др. - М, МАМИ, 1984. с. 5 рис. 1.1.

3. Бояршинов С.В. Основы строительной механики машин. -М.: Машиностроение, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНОЕ СОЕДИНЕНИЕ | 1997 |

|

RU2129681C1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ ИМПУЛЬСНЫЙ ПРИВОД | 2000 |

|

RU2186968C2 |

| ЗАТВОР КЛАПАНА | 2000 |

|

RU2186276C2 |

| ЗАЩИТНАЯ ОДЕЖДА ПЧЕЛОВОДА | 1997 |

|

RU2116041C1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ ИМПУЛЬСНЫЙ ПРИВОД | 2002 |

|

RU2230188C1 |

| ПРЯМОТОЧНО-ЭЖЕКТОРНЫЙ РАКЕТОНОСИТЕЛЬ | 1999 |

|

RU2150598C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ПРЕССА ОТ ПЕРЕГРУЗОК | 1999 |

|

RU2169079C1 |

| ПРЯМОТОЧНО-ЭЖЕКТОРНЫЙ РАКЕТОНОСИТЕЛЬ | 2001 |

|

RU2181849C1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2001 |

|

RU2201330C1 |

Изобретение может быть использовано в уплотнениях разъемных соединений в оборудовании высокого давления, например затворов сосудов высокого давления. Уплотнительное соединение высокого давления содержит соединяемые элементы, на одном из которых выполнена коническая уплотнительная поверхность, контактирующая с упругим элементом и упором, выполненным на другом соединяемом элементе. Края уплотнительных поверхностей уплотнительного кольца выполнены в виде тонкостенных конических оболочек. Угол при вершине конуса оболочки меньше угла при вершине конуса кольца, а геометрические параметры оболочки удовлетворяют соотношениям. Изобретение снижает необходимое усилие герметизации путем самоуплотнения и создания возможности ремонта уплотнительного соединения. 3 з.п. ф-лы, 3 ил.

S1 > 2,72 htgθ,

где S1 - расстояние от вершины конуса до свободного торца оболочки;

S2 - расстояние от вершины конуса до конца оболочки;

h - толщина оболочки;

θ - половина угла при вершине конуса оболочки.

| Соединение труб | 1988 |

|

SU1836599A3 |

| Крупногабаритное разъемное уплотнительное устройство | 1985 |

|

SU1317219A2 |

| Крупногабаритное разъемное уплотнительное устройство высокого давления | 1983 |

|

SU1113617A1 |

| Уплотнительное устройство многократного использования | 1982 |

|

SU1143913A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАКЦИНЫ ПРОТИВ АЭРОМОНОЗА РЫБ | 2010 |

|

RU2431664C1 |

| US 4214763 A, 29.07.1980. | |||

Авторы

Даты

2001-06-10—Публикация

2000-04-04—Подача