Изобретение относится к машиностроению, обработке абразивным инструментом и может быть использовано при скоростном и глубинном шлифовании различных материалов, склонных к дефектообразованиям в виде прижогов и микротрещин.

Известен шлифовальный круг, выполненный в виде корпуса и абразивосодержащего кольца, соединенных друг с другом посредством крепежных элементов [1]. Каждый из крепежных элементов выполнен в виде конических втулок и размещенных в них болтов и установлен в выполненные на торце корпуса и абразивосодержащего кольца соосные отверстия.

Недостатком данной конструкции является высокая трудоемкость ее изготовления. Другим существенным недостатком является то, что из-за возможности неточного центрирования шлифовального круга в процессе работы может происходить его неравномерный износ, что ухудшит качество обработки.

Известно устройство, выполненное в виде ступицы и винтообразного рабочего органа (круга) с абразивным слоем, установленного на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью узла фиксации [2].

Недостатком этого устройства является то, что в процессе работы происходит неравномерный износ поверхности рабочего органа. Этот износ участков круга вызывает неравномерную обработку поверхности заготовки. Это ухудшает качество и снижает производительность процесса.

Задачей изобретения является повышение качества шлифования за счет устранения неравномерного износа посредством восстановления наружного диаметра шлифовального круга.

Поставленная задача решается с помощью предлагаемого устройство для шлифования, выполненного в виде конической ступицы с Т-образными пазами и винтообразного рабочего органа с абразивным слоем, установленного на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью узла фиксации, причем ступица представляет собой усеченный конус с углом наклона α, а Т-образные пазы выполнены наклонными к образующей конической поверхности ступицы под углом ϕ, при этом α и ϕ определяются по формулам

α =arctg (H/L);

ϕ>arctg [π(D1-d)/(L-2B)],

где Н - высота перетачиваемого абразивного слоя;

L - высота ступицы;

D1, d - максимальный и минимальный диаметры ступицы;

В - высота витка шлифовального круга.

На ступице при помощи узла фиксации закрепляется шлифовальный круг, имеющий коническую установочную поверхность, угол наклона которой равен α.

Устройство позволяет при осевом перемещении винтообразного рабочего органа по конической поверхности ступицы от малого к большему диаметру восстанавливать наружный диаметр шлифовального круга.

Сущность предлагаемого устройства поясняется чертежами.

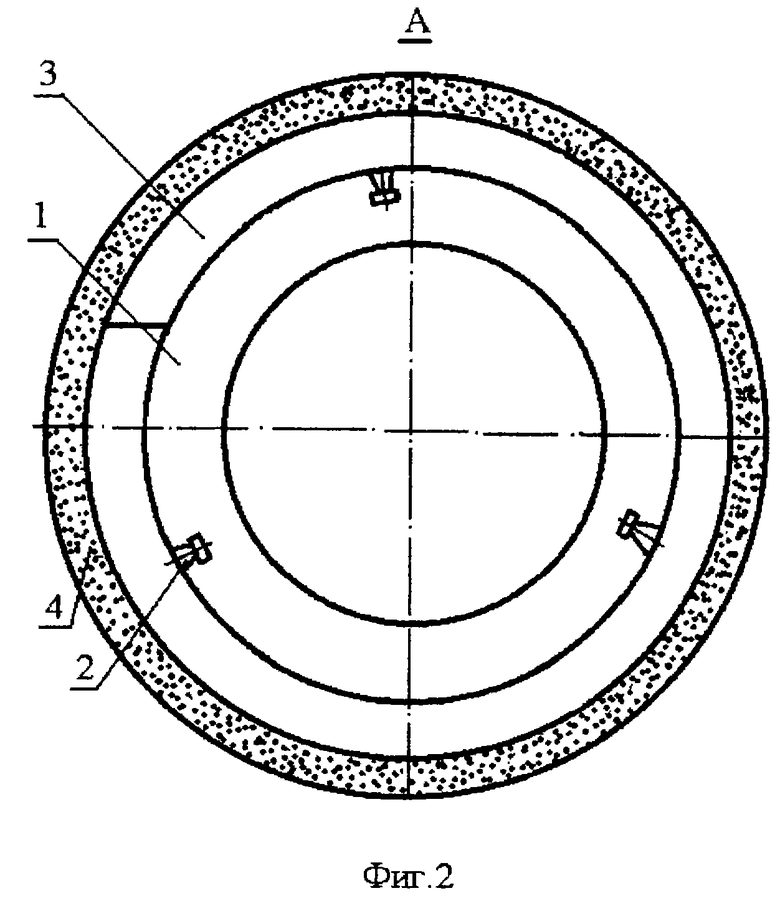

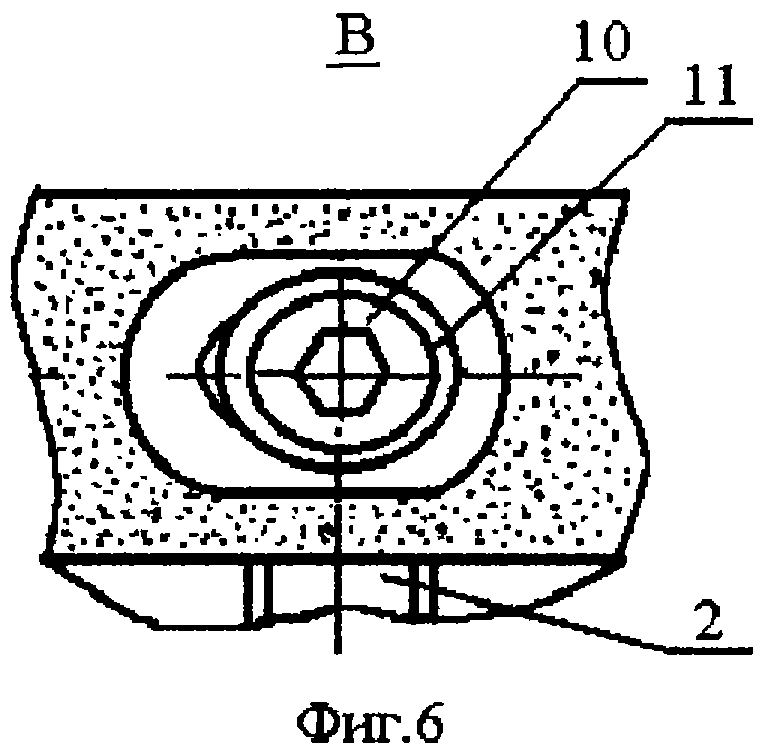

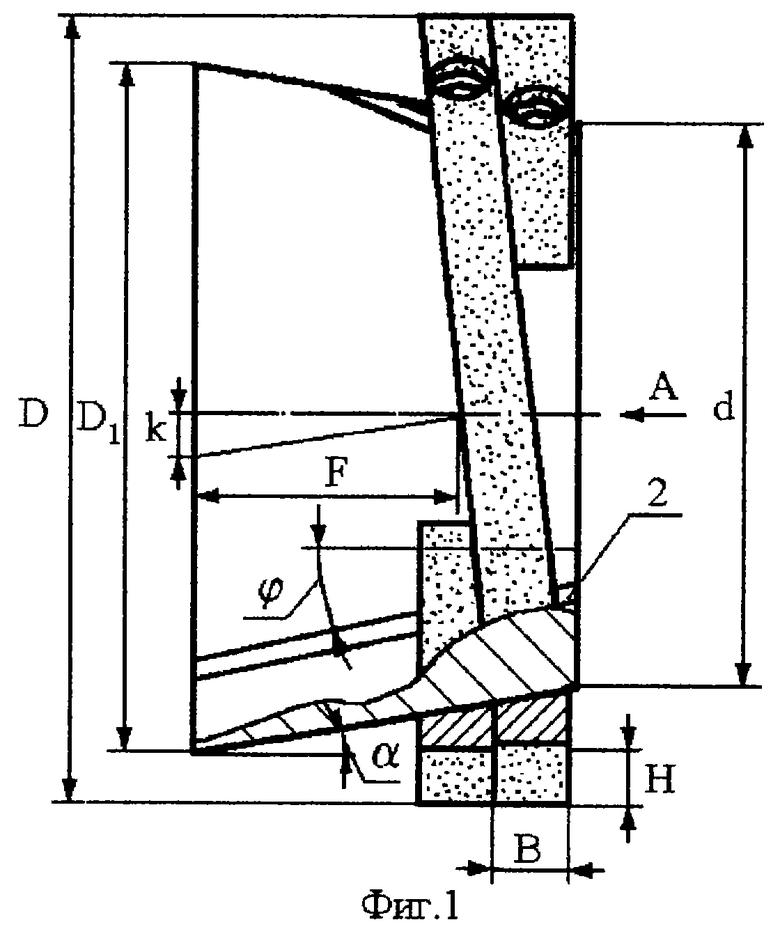

На фиг.1 показано устройство для шлифования в начале работы; на фиг.2 - вид А на фиг.1; на фиг.3 - показано устройство для шлифования при окончании ресурса работы; на фиг.4 - сечение Б-Б на фиг.3; на фиг.5 - вид С на фиг.3; на фиг.6 - вид В на фиг.4.

Устройство для шлифования состоит из ступицы 1 с Т-образными пазами 2, пружинного винтообразного корпуса 3 с абразивосодержащим слоем 4 и ступенчатыми отверстиями 5, состоящими из цилиндрической поверхности 6 и конической поверхности 7, крепежных винтов 8 с гайками 9 и коническими втулками 10. Т-образные пазы 2 расположены через 120 на конической поверхности ступицы 1, позволяют устанавливать винты 8, гайки 9, конические втулки 10 в любом осевом положении при осуществлении регулирования шага витков. Боковые поверхности 11 Т-образных пазов 2 расположены под углом, равным углу конуса конических втулок 10, поверхности которых контактируют с конической поверхностью 7 ступенчатого отверстия 5 и боковой поверхностью 11 Т-образных пазов. Разрезное кольцо 12 установлено на винте 8 и предназначено для выталкивания втулки 10 при раскреплении корпуса 3.

Устройство работает следующим образом.

Вначале на коническую ступицу 1 устанавливается шлифовальный круг в сомкнутом состоянии и фиксируется на ней посредством вкручивания винтов 8 с установленными на них кольцами 12 и коническими втулками 10 в гайки 9. Круг устанавливается в крайнем правом (согласно фиг.1) положении и после правки готов к работе.

В процессе износа круга выкручивают винт 8 из гайки 9 и с помощью кольца 12 выводят втулку 10 из контакта с коническими поверхностями 7 отверстия 5 Т-образного паза 2. При этом сила прижима винтообразного корпуса 3 с абразивосодержащим слоем 4 к конической поверхности ступицы 1 уменьшается до величины, позволяющей осуществить осевое смещение витков. Затем шлифовальный круг перемещается по ступице на величину, необходимую для восстановления наружного диаметра D круга.

После установки осуществляется затяжка винтов 8. В результате контактирования втулки 10 с коническими поверхностями Т-образного паза и коническими поверхностями 7 ступенчатых отверстий виток, упруго деформируясь, прижимается к конической поверхности ступицы 1 без зазора. После правки устройство снова готово к работе.

При перемещении рабочего органа по конической ступице влево (согласно фиг. 1) происходит его сдвиг в плоскости вращения на определенную величину. Исходя из этого Т-образные пазы выполнены наклонными к образующей поверхности ступицы на угол ϕ, определяемый по формуле

ϕ>arctg (k/F);

k=Cmax-Cmin,

где Cmax, Cmin - длина окружности на максимальном, минимальном диаметре ступицы;

Сmах=πD1;

Cmin=πd,

где D1, d - максимальный и минимальный диаметры ступицы.

Величину F находим по формуле

F=L-2B,

где L - высота ступицы;

В - высота витка шлифовального круга.

Окончательно получаем

ϕ>arctg [π(D1-d)/(L-2B)].

Предлагаемое устройство может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов и позволяет повысить производительность за счет возможности восстановления наружного диаметра шлифовального круга путем перемещения круга в осевом направлении по поверхности конической ступицы с одновременным изменением шага витков.

Источники информации

1. А.с. СССР 1458188, МКИ В 24 D 5/06, опублик. 15.02.1989 г. - аналог.

2. А. с. СССР 1516332, МКИ В 24 D 5/00, опублик. 23.10.1989 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2121426C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218266C2 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

| УЗЕЛ ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ | 1997 |

|

RU2121914C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

Изобретение относится к машиностроению и может быть использовано при скоростном и глубинном шлифовании различных материалов, склонных к дефектообразованиям в виде прижогов и микротрещин. Устройство для шлифования содержит ступицу с Т-образными пазами и винтообразный рабочий орган с абразивным слоем. Рабочий орган установлен на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью узла фиксации. Ступица представляет собой усеченный конус с углом наклона α, а Т-образные пазы наклонены к образующей конической поверхности ступицы под углом ϕ. Величины углов α и ϕ определяют по приведенным расчетным формулам. Такая конструкция позволяет повысить производительность обработки за счет обеспечения возможности восстановления наружного диаметра рабочего органа. 1 з.п. ф-лы, 6 ил.

α =arctg(H/L);

ϕ>arctg[π(Di-d)/(L-2В)] ,

где Н - высота перетачиваемого абразивного слоя;

L - высота ступицы;

Di, d - максимальный и минимальный диаметры ступицы;

В - высота витка рабочего органа.

| Устройство для шлифования | 1988 |

|

SU1516332A1 |

| Инструмент для отделочной обработки цилиндрических поверхностей деталей | 1978 |

|

SU979090A1 |

| Абразивный инструмент | 1985 |

|

SU1240564A1 |

| АБРАЗИВНАЯ РАЗВЕРТКА | 1998 |

|

RU2123926C1 |

Авторы

Даты

2003-03-27—Публикация

2001-08-21—Подача