Изобретение относится к силовым импульсным системам и предназначено для создания бурильных установок, отбойных молотков, гидроударников, проходческих и очистных машин, используемых в горнорудной и угольной промышленности.

Известен гидропневматический привод, включающий цилиндр с газовой и жидкостными полостями, поршень со штоком и распределитель с клапаном [1].

Указанный привод не обеспечивает достаточной надежности в условиях воздействия высокого давления среды.

Наиболее близким по технической сущности к предлагаемому решению является гидропневматический привод, содержащий цилиндр, переднюю и заднюю крышку, поршень с гидрозамком, шток, клапан со спиральными каналами и коническим седлом, образующие при сборке газовые и жидкостные полости [2].

Недостатком прототипа является низкая герметичность клапанного распределителя, поскольку контакт металла по металлу (клапана и седла) не обеспечивает полной герметизации из-за технологической сложности получения единой линии контакта, неравномерного износа участков поверхности, возможности поворота клапана вокруг оси в процессе эксплуатации, наличие утечки части жидкости через конструктивный зазор между клапаном и штоком в период соединения доклапанной полости со сливом. В результате утечек понижается начальное давление в газовой полости, что снижает энергию удара. Нарушение соосности клапана и штока приводит к интенсивному износу клапана по поверхности, задирам, снижению работоспособности и его заклиниванию.

Задача, на решение которой направлено изобретение, состоит в повышении герметичности клапанного распределителя и надежности гидропневматического привода за счет использования в уплотнительном соединении упругих элементов (двух оболочечных и одного уплотнительного) и установки клапана в индивидуальном канале, несоосном со штоком.

Это достигается тем, что в гидропневмоприводе, содержащем цилиндр, газовую, взводящую и сообщенную через внешний распределитель с напорной и сливной магистралями доклапанную полость, образованные размещенными в цилиндре поршнем со штоком, охваченным втулкой, в которой выполнена тормозная полость, и клапанный распределитель с седлом и запирающим элементом, установленным с возможностью сообщения взводящей полости со сливом, седло выполнено с конической поверхностью контакта, клапанный распределитель расположен в канале, выполненном под углом к оси цилиндра, его запирающий элемент выполнен с осевым каналом, в котором размещен обратный клапан, и с уплотнительным элементом, заключенным в полость, образованную его жесткой частью и упругими оболочечными элементами, установленными с возможностью контактирования с седлом.

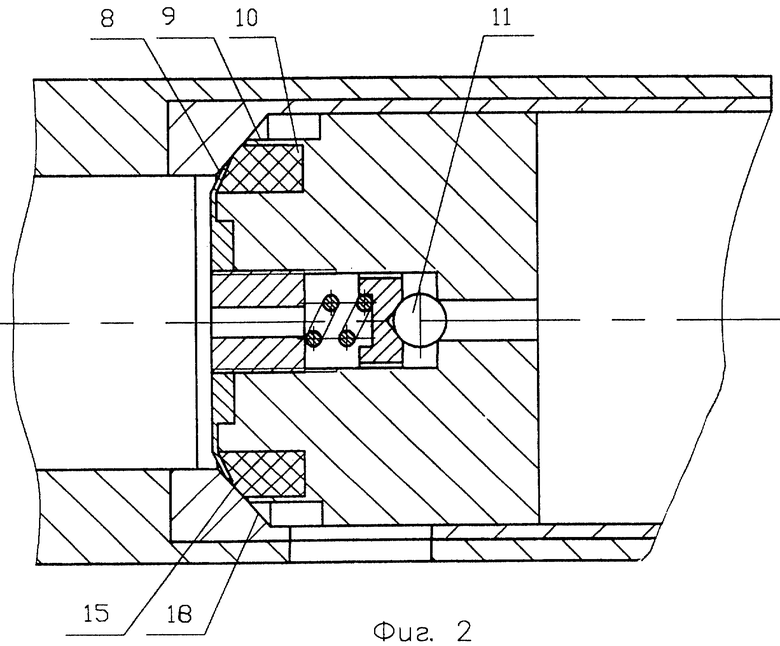

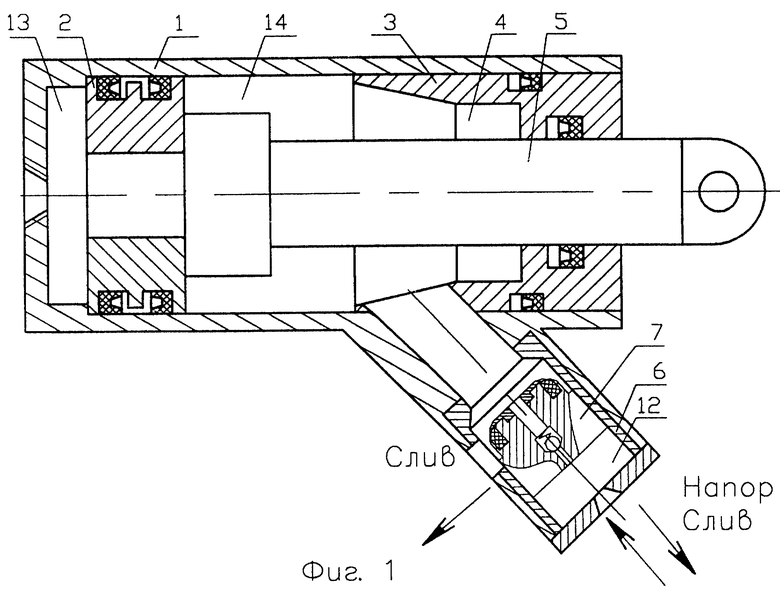

Сущность изобретения поясняется чертежами. На фиг.1 изображен гидропневматический привод, на фиг.2 изображен клапан.

Гидропневматический привод состоит из цилиндра 1, в котором расположен поршень 2, имеющий возможность перемещаться в осевом направлении. К поршню 2 жестко закреплен шток 5, охваченный втулкой 3, в которой выполнена тормозная полость 4. В канале, выполненном под углом к оси цилиндра, размещено седло 6 с запирающим элементом клапанного распределителя 7, оснащенным уплотнительным 10 и упругими оболочечными 8 и 9 элементами. В осевом канале запирающего элемента клапанного распределителя 7 размещен обратный клапан 11. Цилиндр 1 в совокупности с поршнем 2 образуют газовую 13 и взводящую 14 полости, а с запирающим элементом клапанного распределителя 7 - доклапанную полость 12, которая периодически сообщается с напорной и сливной магистралью посредством внешнего распределителя. Обратный клапан 11 обеспечивает свободное движение жидкости из доклапанной полости 12 во взводящую полость 14 и препятствует движению жидкости в обратном направлении.

Устройство работает следующим образом.

Рабочая жидкость под давлением поступает от насоса через внешний распределитель поступает в доклапанную полость 12. Под действием давления жидкости запирающий элемент клапанного распределителя 7 закрывается, а обратный клапан 11 открывается, и жидкость поступает во взводящую полость 14. Под действием жидкости поршень 2 со штоком 5 перемещается в направлении газовой полости 13, в которой происходит сжатие газа, то есть накопление энергии для рабочего хода. В момент соприкосновения запирающего элемента клапанного распределителя 7 с седлом 6 первыми вступают в контакт упругий оболочечный элемент 8 или 9, в зависимости от точности изготовления профиля седла. Под действием скоростного потока жидкости происходит упругая деформация тонкостенного 8 или 9 и уплотнительного 10 элементов, компенсирующая погрешности формы и расположения конической поверхности контакта 13. При этом уплотнительный элемент 10 несколько выдавливается в кольцевой зазор 15, образуемый упругими элементами, и вступает в контакт с седлом 6. В результате действия рабочей жидкости на запирающий элемент клапанного распределителя 7 упругие оболочечные элементы 8 и 9 способствуют лучшему заполнению микронеровностей конической поверхности контакта 13 уплотнительным элементом 10 и улучшению герметизации. Силы, действующие на поршень 2, при завершении взвода уравновешиваются, и он останавливается. Затем переключается внешний распределитель, и доклапанная полость 12 сообщается со сливной магистралью. Под действием давления жидкости во взводящей полости 14 обратный клапан 11 закрывается, а запирающий элемент клапанного распределителя 7 открывается, сообщая полость со сливом. Давление жидкости во взводящей полости 14 падает до минимума, близкому к нулю. Поршень 2 со штоком 5 под действием давления газа, расширяющегося в полости 13, совершает рабочий ход (на фиг.1 вправо) и вытесняет жидкость из взводящей полости 14 в сливную магистраль. После завершения рабочего хода внешний распределитель переключается и сообщает доклапанную полость 12 с напорной магистралью. Цикл повторяется.

Использование в гидропневматическом приводе клапана с уплотнительным элементом и упругими оболочечными элементами позволяет уменьшить ударную нагрузку в месте контакта клапана с седлом, снизить требования к точности изготовления геометрической формы поверхности контакта седла и клапана, снизить износ клапанного распределителя, продлить срок службы гидропневмопривода. Использование данной конструкции клапанного распределителя повышает его надежность и долговечность, а также эффективность работы гидропневмопривода.

Источники информации

1. А. С. 889838 Гидравлическое устройство ударного действия.

2. А. С. 444878 Гидропневматический привод (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПНЕВМАТИЧЕСКИЙ ИМПУЛЬСНЫЙ ПРИВОД | 2002 |

|

RU2230188C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2009 |

|

RU2412324C1 |

| ДВИГАТЕЛЬ УДАРНОГО ДЕЙСТВИЯ | 2000 |

|

RU2182662C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2004 |

|

RU2265721C1 |

| ЗАТВОР КЛАПАНА | 2000 |

|

RU2186276C2 |

| Гидропневматическое ударное устройство | 1977 |

|

SU1044058A1 |

| Устройство для разрушения мерзлых грунтов | 1981 |

|

SU981523A1 |

| ГИДРОПНЕВМАТИЧЕСКИЙ МОЛОТ УДАРНОГО ДЕЙСТВИЯ | 2000 |

|

RU2182226C2 |

| Гидропневматический привод | 1972 |

|

SU444878A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2005 |

|

RU2291299C1 |

Изобретение относится к силовым импульсным системам и предназначено для создания бурильных установок, отбойных молотков, гидроударников проходческих и очистных машин, используемых в горнорудной и угольной промышленности. Задача, на решение которой направлено изобретение, состоит в повышении герметичности клапанного распределителя и надежности гидропневматического привода за счет использования в уплотнительном соединении упругих элементов (двух оболочечных и одного уплотнительного) и установки клапана в индивидуальном канале, несоосном со штоком. Гидропневматический импульсный привод содержит цилиндр, газовую, взводящую и сообщенную через внешний распределитель с напорной и сливной магистралями доклапанную полости, образованные размещенными в цилиндре поршнем со штоком, охваченным втулкой, в которой выполнена тормозная полость, и клапанный распределитель с седлом и запирающим элементом, установленным с возможностью сообщения взводящей полости со сливом. Седло выполнено с конической поверхностью контакта. Клапанный распределитель расположен в канале, выполненном под углом к оси цилиндра. Его запирающий элемент выполнен с осевым каналом, в котором размещен обратный клапан, и с уплотнительным элементом, заключенным в полость, образованную его жесткой частью и упругими оболочечными элементами, установленными с возможностью контактирования с седлом. 2 ил.

Гидропневматический импульсный привод, содержащий цилиндр, газовую, взводящую и сообщенную через внешний распределитель с напорной и сливной магистралями доклапанную полости, образованные размещенным в цилиндре поршнем со штоком, охваченным втулкой, в которой выполнена тормозная полость, и клапанный распределитель с седлом и запирающим элементом, установленным с возможностью сообщения взводящей полости со сливом, отличающийся тем, что седло выполнено с конической поверхностью контакта, клапанный распределитель расположен в канале, выполненном под углом к оси цилиндра, его запирающий элемент выполнен с осевым каналом, в котором установлен обратный клапан, и с уплотнительным элементом, заключенным в полость, образованную его жесткой частью и упругими оболочечными элементами, установленными с возможностью контактирования с седлом.

| Гидропневматический привод | 1972 |

|

SU444878A1 |

| Гидравлическое устройство ударного действия | 1980 |

|

SU889838A1 |

| Гидроблок секции шахтной крепи | 1976 |

|

SU649891A1 |

| Ударное устройство для разрушения горных пород | 1983 |

|

SU1141190A1 |

| Гидравлический механизм ударного действия | 1984 |

|

SU1168707A1 |

| Гидропневматическое ударное устройство | 1984 |

|

SU1252485A1 |

| SU 126530 A1, 23.10.1986. | |||

Авторы

Даты

2002-08-10—Публикация

2000-11-13—Подача