Настоящее изобретение относится к проклейке бумаги и, в частности, к дисперсиям химически активных по отношению к целлюлозе проклеивающих агентов, получению таких дисперсий и их использованию.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Химически активные по отношению к целлюлозе проклеивающие агенты, например такие, которые в своей основе имеют димер алкилкетена (ДАК) и алкенилянтарный ангидрид (АЯА), широко используются в производстве бумаги, при нейтральном или слабо щелочном pH массы для того, чтобы придать бумаге или бумажному картону определенную устойчивость к смачиванию и проникновению водных жидкостей. Бумажные клеи, основанные на химически активных по отношению к целлюлозе проклеивающих агентах обычно представляют собой дисперсии, содержащие водную фазу и мелко диспергированные в ней частички или капельки проклеивающего агента. Дисперсии обычно приготовляют с помощью диспергирующей композиции, состоящей из анионного соединения, например, лигносульфоната натрия, в комбинации с высокомолекулярным амфотерным или катионным полимером, например, катионным крахмалом, полиамином, полиамидамином, или винильным полимером. В зависимости от суммарного заряда веществ, составляющих диспергирующую композицию, проклеивающая дисперсия будет иметь катионный или анионный характер. Однако дисперсии таких типов обычно имеют весьма низкую стабильность и высокую вязкость, даже при относительно низком содержании твердых веществ, что, естественно, вызывает определенные трудности при обращении с дисперсиями, например, при хранении и использовании. Дополнительным недостатком является то, что такие продукты выпускаются в виде низкоконцентрированных дисперсий, что приводит к увеличению стоимости транспортировки в расчете на активный компонент проклеивающего агента.

Химически активные по отношению к целлюлозе проклеивающие агенты обычно дают хорошие результаты при низких дозировках проклеивающего агента. Однако из опыта их применения известно, что эффективность обычных химически активных по отношению к целлюлозе веществ для проклейки уменьшается, когда они используются вместе с перерабатываемым сырьем, обладающим высокой способностью поглощения катионов и содержащим значительное количество липофильных экстрактивных веществ древесного происхождения, таких как, например, смоляные кислоты, жирные кислоты, сложные эфиры жирных кислот, триглицериды, и другие. По причине анионного характера липофильных веществ, содержащих карбоксилатную или карбоксильную кислотные группы, перерабатываемое сырье содержит значительное количество липофильных экстрактивных веществ, обычно имеющих весьма высокую способность поглощения катионов. Было установлено, что наличие липофильных веществ неблагоприятно сказывается на адсорбции волокнами проклеивающих агентов, что может явиться причиной низких результатов проклейки. Для того, чтобы улучшить качество проклейки при работе с таким исходным сырьем, производитель бумаги был вынужден увеличивать дозу проклеивающего агента, что конечно является нежелательным по экономическим соображениям и может привести к повышенному накоплению проклеивающего агента в белой воде, рециркулирующей в процессе производства бумаги. Эти проблемы имеют особое значение для бумажных фабрик, где белая вода интенсивно рециркулирует, а свежая вода добавляется лишь в небольших количествах; в результате увеличивается способность белой воды поглощать катионы и происходит накопление липофильных экстрактивных веществ и непоглощенного проклеивающего агента как в белой воде, так и в бумажной массе, идущей далее на стадию отделения воды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением было установлено, что повышенная стабильность и улучшенные проклеивающие свойства могут быть достигнуты в случае водных дисперсий химически активных по отношению к целлюлозе проклеивающих агентов, в которых проклеивающий агент диспергирован в водной фазе с помощью диспергирующей композиции, включающей низкомолекулярное катионное соединение и анионный стабилизатор. Дисперсии для проклейки по данному изобретению отличаются превосходной стабильностью и низкой вязкостью и они особенно удобны при использовании сырья для производства бумаги, имеющего высокую способность поглощения катионов и/или содержащего большие количества липофильных веществ. Также было установлено, что более высокие результаты проклейки могут быть достигнуты при использовании таких дисперсий в процессах производства бумаги, в которых белая вода интенсивно рециркулирует. В частности, представленное изобретение относится к водной дисперсии, содержащей химически активный по отношению к целлюлозе проклеивающий агент, и диспергирующую композицию, включающую низкомолекулярное катионное соединение и анионный стабилизатор, получение и применение таких дисперсий, как далее указано в формуле изобретения.

Представленные дисперсии для проклейки делают возможным производство бумаги с более высоким качеством проклейки, по сравнению с обычными дисперсиями, при одинаковой дозировке химически активного по отношению к целлюлозе проклеивающего агента и применение меньших доз химически активного по отношению к целлюлозе проклеивающего агента с получением аналогичной степени проклейки. Возможность применения меньших количеств проклеивающего агента для обеспечения требуемой степени проклейки, уменьшает риск накопления неадсорбированного проклеивающего агента в белой воде, рециркулирующей в системе, тем самым уменьшая риск агрегации и образования отложений проклеивающего агента в бумагоделательной машине. Предложенное изобретение, таким образом, дает значительный экономический эффект и технические преимущества.

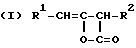

Химически активный по отношению к целлюлозе проклеивающий агент в соответствии с изобретением может быть выбран из группы химически активных по отношению к целлюлозе проклеивающих агентов, известных на данный момент. Приемлемо, если проклеивающий агент выбирают из группы, состоящей из гидрофобных димеров кетена, олигомеров кетена, ангидридов кислот, органических изоцианатов, карбамоилхлоридов и их смесей; предпочтительно - димеров кетена и ангидридов кислот, наиболее предпочтительно - димеров кетена. Приемлемые димеры кетенов имеют общую формулу (I), указанную ниже, где R1 и R2 представляют собой насыщенные или ненасыщенные углеводородные группы, обычно насыщенные углеводородные остатки, приемлемые углеводородные группы имеют от 8 до 36 углеродных атомов, являются обычно нормальными или разветвленными алкильными группами, имеющими от 12 до 20 углеродных атомов, такими как гексадецильная или октадецильная группы. Приемлемые ангидриды кислот могут быть описаны формулой (II), приводимой ниже, где R3 и R4 могут быть одинаковыми или разными и могут представлять собой насыщенные или ненасыщенные углеводородные группы, предпочтительно содержащие от 8 до 30 углеродных атомов или R3 и R4, вместе с -C-O-C-фрагментом могут образовывать 5- или 6-членный цикл, который, в свою очередь, может в качестве заместителей иметь углеводородные группы, содержащие до 30 углеродных атомов. Примеры ангидридов кислот, которые используются в промышленных масштабах, включают алкил- или алкенилянтарные ангидриды и, особенно, изооктадеценил-янтарный ангидрид.

Приемлемые димеры кетенов, ангидриды кислот и органические изоцианаты включают соединения, описанные в патенте США N 4522686, которые включаются в объем нашей заявки путем ссылки. Примеры приемлемых карбамоилхлоридов включают соединения, описанные в патенте США N 3887427, которые также включаются в объем нашей заявки путем ссылки.

Кроме химически активного по отношению к целлюлозе проклеивающего агента, проклеивающие дисперсии могут также содержать вещество для проклейки, неактивное химически по отношению к целлюлозе. Примеры приемлемых проклеивающих агентов этого типа включают канифоль, например, обогащенную и/или этерифицированную канифоль, воски, производные жирных кислот и смоляных кислот, например, жирные амиды и жирные эфиры, например, триглицериды натуральных жирных кислот.

Дисперсии по данному изобретению содержат диспергатор, или диспергирующую композицию, включающую катионное органическое соединение и анионный стабилизатор. Эти соединения предпочтительно связаны вместе силой электростатического притяжения, представляя собой, таким образом, гибридный диспергатор. При совместном использовании эти соединения эффективны в качестве диспергатора проклеивающего агента, хотя катионное соединение и/или анионное соединение при раздельном применении не должны способствовать диспергированию. Группа особо предпочтительных дисперсий, в соответствии с данным изобретением, включает такие, которые содержат катионогенное поверхностно-активное вещество и анионный стабилизатор, как будет описано ниже. В предпочтительном варианте осуществления изобретения дисперсия имеет анионную природу, т.е. диспергирующая композиция имеет суммарный анионный заряд.

Катионное соединение содержит одну или более катионных групп одинакового или разного типов, и включает катионные соединения, имеющие одну катионную группу и катионные соединения, имеющие две или более катионных групп, т.е. катионные полиэлектролиты. Примеры приемлемых катионных групп включают сульфоний-группы, фосфоний-группы, соли присоединения кислоты, образованные первичными, вторичными или третичными аминами или аминогруппами и четвертичными аммониевыми группами, например, веществами, в которых азот был кватернизован с помощью метилхлорида, диметилсульфата или бензилхлорида, предпочтительно соли присоединения кислоты, образованные аминами или аминогруппами и четвертичными аммониевыми группами. Катионные полиэлектролиты могут иметь степень замещения, изменяющуюся в широком диапазоне; степень замещения катионов (СЗк; DSc) может изменяться в пределах от 0,01 до 1,0, приемлемо от 0,1 до 0,8 и предпочтительно от 0,2 до 0,6. Приемлемые для использования в рамках данного изобретения катионные органические соединения включают катионные соединения, способные выполнять роль поверхностно-активного вещества и/или диспергирующего вещества и/или удерживающего агента между частицами или капельками проклеивающего агента и анионного стабилизатора. Предпочтительно, чтобы катионное соединение являлось поверхностно-активным веществом. Предпочтительные катионные поверхностно-активные вещества включают соединения, имеющие общую формулу R4N+X-, где каждая R-группа независимо выбрана из (i) водорода; (ii) углеводородных групп, например алифатических и, предпочтительно, алкильных групп, имеющих от 1 до около 30 углеродных атомов, предпочтительно от 1 до 22 углеродных атомов; и (iii) углеводородных групп, например, алифатических и, предпочтительно, алкильных групп, имеющих до около 30 углеродных атомов, предпочтительно от 4 до 22 углеродных атомов и которые могут содержать 1 или более гетероатом, например, кислород или азот, и/или группы, содержащие гетероатом, например карбонил и ацилоксигруппы; где по меньшей мере одна, удовлетворительно, если не менее 3 и предпочтительно все из указанных R-групп содержат углеродные атомы; удовлетворительно, если по меньшей мере одна и предпочтительно не менее двух из указанных R-групп содержат не менее 7 углеродных атомов, предпочтительно не менее 9 углеродных атомов и наиболее предпочтительно не менее 12 углеродных атомов; и где X- представляет собой анион, обычно галогенид наподобие хлорида, или анионную группу, имеющуюся в анионном соединении диспергирующего вещества, например, где поверхностно-активное вещество является протонированным амином формулы R3N, в которой R и N определены выше. Примеры приемлемых поверхностно-активных веществ включают диоктилдиметиламмоний хлорид, дидецилдиметиламмоний хлорид, дикокодиметиламмоний хлорид, кокобензилдиметиламмоний хлорид, коко(фракционированное)- бензилдиметиламмоний хлорид, октадецилтриметиламмоний хлорид, диоктадецил диметиламмоний хлорид, дигексадецилдиметиламмоний хлорид, ди(гидрогенизированный жир) диметиламмоний хлорид, ди(гидрогенизированный жир) бензилметиламмоний хлорид, (гидрогенизированный жир) бензилдиметиламмоний хлорид, диолеилдиметиламмоний хлорид, и ди(этилен гексадеканкарбоксилат) диметиламмоний хлорид.

Таким образом, группа особенно предпочтительных катионных поверхностно-активных веществ включает такие соединения, которые содержат по меньшей мере одну углеводородную группу, имеющую от 9 до 30 углеродных атомов, и которые обязательно являются четвертичными аммониевыми соединениями.

Дополнительные предпочтительные катионные поверхностно-активные вещества включает четвертичные ди- и полиаммониевые соединения, содержащие по меньшей мере одну углеводородную группу, обычно алифатическую и, предпочтительно, алкильную, имеющую от 9 до около 30 углеродных атомов, предпочтительно от 12 до 22 углеродных атомов. Примеры приемлемых поверхностно-активных веществ этого типа включают N-октадецил-N-диметил-N'-триметил-пропилен-диаммоний дихлорид.

Предпочтительные катионные полиэлектролиты дополнительно включают низкомолекулярные катионные органические полимеры, возможно частично расщепленные, например, получаемые из полисахаридов типа крахмалов и гуаровых смол, катионные продукты конденсации типа катионных полиуретанов, полиамидамины, например, полиамидамин-эпихлоргидриновые сополимеры, полиамины, например, диметиламин-эпихлоргидриновые сополимеры, диметиламин- этилендиамин-эпихлоргидриновые сополимеры, сополимеры аммиак-дихлорэтан, винильные полимеры, образованные из мономеров с катионными группами, например, гомополимеры и сополимеры диаллилдиметиламмоний хлорида, диалкиламиноалкилакрилатов, метакрилатов и акриламидов (например, диметиламиноэтилакрилатов и метакрилатов), которые обычно представлены в виде солей присоединения кислоты или четвертичных аммониевых солей, которые (мономеры с катионными группами) возможно сополимеризованы с неионными мономерами, включая акриламид, алкилакрилаты, стирол и акрилонитрил и производные этих мономеров, виниловые сложные эфиры и т.п.

Молекулярный вес катионного органического соединения в основном может быть до около 10000, обычно до около 5000, допустимо до около 3000 и предпочтительно до около 800. Молекулярный вес обычно составляет по меньшей мере около 200. Приемлемые катионные поверхностно-активные вещества могут иметь молекулярный вес до около 3000 и предпочтительные катионные поверхностно-активные вещества имеют молекулярный вес между около 200 и около 800.

Приемлемые анионные стабилизаторы, используемые в данном изобретении, включают анионные соединения, выполняющие роль стабилизаторов и/или эффективные в комбинации с катионным соединением для стабилизации проклеивающего агента в водной фазе; также, как известно, анионные соединения удобны в качестве диспергаторов при получении проклеивающих дисперсий. Предпочтительным является такое анионное соединение, которое водорастворимо или диспергируемо в воде. Анионный стабилизатор может быть выбран из органических или неорганических соединений и он может происходить из натуральных или синтетических источников. Анионный стабилизатор диспергирующей композиции содержит одну или более анионных групп одинакового или разного типов и включает анионные соединения, имеющие одну анионную группу и анионные соединения, имеющие две или более анионных групп, называемые здесь как анионные полиэлектролиты. Термин "анионный полиэлектролит" включает также анионные соединения, действующие подобно полиэлектролиту, например, благодаря химическому неионному взаимодействию или притяжению. В предпочтительном варианте реализации изобретения анионный стабилизатор представляет собой анионный полиэлектролит. Примеры приемлемых анионных групп, т.е. групп, которые анионны по природе или становятся анионными в воде, включают фосфатную, фосфонатную, сульфатную, сульфонатную, кислотные остатки сульфоновых и карбоновых кислот и их соли, обычно соли аммония или щелочных металлов (главным образом натрия). Анионные группы могут иметь естественное происхождение или могут быть введены путем химической модификации известными способами. Анионный стабилизатор может иметь степень замещения анионов (СЗа; DSa), изменяющуюся в широком диапазоне; СЗа может составлять величину от 0,01 до 1,4, приемлемо от 0,1 до 1,2 и предпочтительно от 0,2 до 1,0. Анионные полиэлектролиты могут содержать одну или более катионных групп, но их количество не должно превышать количество анионных групп и суммарный заряд должен быть отрицательным.

В предпочтительном варианте реализации изобретения анионный стабилизатор выбран из органических соединений. Приемлемые анионные стабилизаторы этого типа включают полимерные соединения, такие как те, которые в своей основе имеют полисахариды типа крахмалов, гуаровых смол, целлюлоз, хитинов, хитозанов, гликанов, галактанов, глюканов, ксантановых смол, маннанов, декстринов и т. д. , предпочтительно фосфатированные, сульфатированные и карбоксилированные полисахариды, также как и синтетические органические полимеры типа продуктов конденсации, например, анионные полиуретаны и полимерные анионные соединения, в основе которых лежит нафталин, например, продукты конденсации нафталинсульфонатов, а также винильные полимеры, образованные из мономеров, имеющих анионные группы, например, акриловой кислоты, метакриловой кислоты, малеиновой кислоты, итаконовой кислоты, кротоновой кислоты, винилсульфоновой кислоты, сульфированного стирола и фосфатов гидроксиалкилированных акрилатов и метакрилатов, возможно сополимеризованных с неионными мономерами, включая акриламид, алкилакрилаты, стирол и акрилонитрил наравне с производными таких мономеров, виниловые сложные эфиры и т.д. Особенно предпочтительные органические анионные стабилизаторы включают анионные полисахариды, например, производные целлюлозы, такие как карбоксиметилцеллюлозы, продукты конденсации нафталинсульфонатов, анионные полимеры на основе акриламида и полимеры на основе акриловой кислоты и сходных с ней кислот-мономеров.

В предпочтительном варианте реализации изобретения анионный стабилизатор модифицирован с целью придания ему гидрофобности и содержит одну или более гидрофобных групп, обычно это модифицированный с целью придания гидрофобности полисахарид, предпочтительно карбоксиметилцеллюлоза. Примеры приемлемых групп включают гидрофобные заместители, содержащие от 4 до около 30 углеродных атомов, особенно гидрофобные амидные, сложноэфирные группы и группы, образующие простые эфиры, включающие насыщенную или ненасыщенную углеводородную цепь из по меньшей мере 4 и предпочтительно от 8 до 30 углеродных атомов, возможно включающие в себя один или более гетероатом, например, кислород или азот, и/или группы, содержащие гетероатом, например, карбонил или ацилокси. Приемлемые анионные полисахариды, анионные полисахариды, модифицированные с целью гидрофобизации и способы введения гидрофобных заместителей в полисахариды описаны, например, в патенте США N 4687519 и в международном патенте N WO 94/24169 (International Pat. Publ.), которые включаются в объем нашей заявки путем ссылки на них.

В другом предпочтительном варианте реализации изобретения анионный стабилизатор выбирается из неорганических анионных веществ, предпочтительно анионных неорганических полиэлектролитов, таких как, например, соединения, содержащие атомы кремния, например, различные виды конденсированной или полимеризованной кремниевой кислоты, которая имеет гидроксильные группы, диссоциирующие с образованием отрицательно заряженного иона, например, олигомерная кремниевая кислота, поликремневая кислота, полисиликаты и полиалюмосиликаты.

Анионный стабилизатор также может быть выбран из группы веществ, состоящих из микрочастиц; в эту группу входят как органические, так и неорганические анионные вещества. Приемлемые вещества этого типа включают анионные винильные полимеры с высокой степенью сшивания, например, полимеры на основе акриламида и акрилатов, полимеры, полученные конденсацией анионсодержащих соединений, например, золи меламино-сульфоновокислых смол, неорганические вещества на основе двуокиси кремния, например, вещества, схожие с теми, что присутствуют в водных золях на основе диоксида кремния, типа золей кремниевой кислоты, золей кремниевой кислоты с добавкой соединений алюминия, алюмосиликатные золи, полисиликатные микрогели и полиалюмосиликатные микрогели, а также гели кремниевой кислоты и осажденный диоксид кремния. Предпочтительно, чтобы вещества, состоящие из микрочастиц, представляли собой коллоид, т.е. размер частиц находился бы в диапазоне, характерном для коллоидов. Приемлемо, если такие коллоидные частицы имеют размер от около 1 нм до около 80 нм, предпочтительно от 2 до 35 нм, и наиболее предпочтительно от 2 до 10 нм.

Молекулярный вес анионного соединения может изменяться в широком интервале: от нескольких сотен или тысяч до нескольких миллионов. Обычно молекулярный вес более 200, наиболее желательно выше 500, тогда как верхний предел обычно составляет 10 миллионов и предпочтительно 2 миллиона. В предпочтительном варианте реализации изобретения молекулярный вес доходит до около 50000.

Количество катионного и анионного соединений, присутствующих в дисперсии по данному изобретению, может изменяться в широком диапазоне значений, в зависимости, кроме всего прочего, от типа катионного и анионного соединений и плотности их заряда, типа проклеивающего агента, желаемой анионности/катионности и содержания твердью веществ в конечной дисперсии. Приемлемой в рамках данного изобретения может считаться анионная дисперсия, что означает, что анионный заряд анионного стабилизатора больше, чем катионный заряд катионного соединения. Катионное соединение может присутствовать в дисперсии в количестве до 100% по весу, обычно от 0,1 до 20% по весу, приемлемо, если от 1 до 10% по весу и предпочтительно от 2 до 7% по весу, в расчете на проклеивающий агент; анионный стабилизатор может присутствовать в количестве до 100% по весу, обычно от 0,1 до 20% по весу, приемлемо, если от 0,2 до 10% по весу и предпочтительно от 0,3 до 6% по весу, в расчете на проклеивающий агент, причем суммарный заряд катионного соединения и анионного стабилизатора, присутствующих в дисперсиях, предпочтительно анионный или отрицательный.

Было установлено, что по данному изобретению возможно получение дисперсий, имеющих высокое содержание твердых веществ, тем не менее обладающих очень хорошей стабильностью при хранении и низкой вязкостью. Таким образом, данное изобретение позволяет получать дисперсии для пропитки, обладающие повышенной устойчивостью при хранении, более высоким содержанием твердых веществ и/или пониженной вязкостью. Также, дополнительными преимуществами предлагаемых дисперсий является то, что они обладают устойчивостью при разбавлении, что означает меньшую слипаемость частичек или капелек проклеивающего агента, вследствие чего образуются меньшие количества более крупных агрегатов, имеющих меньшую проклеивающую способность, меньшее осаждение гидрофобного проклеивающего агента на бумагоделательной машине и меньшее загрязнение сита, приводящее к снижению потребности в техническом обслуживании бумагоделательной машины. Предлагаемые дисперсии в основном могут содержать от около 0,1 до около 50% проклеивающего агента и, более желательно, более 20% по весу. Дисперсии, содержащие в качестве проклеивающего агента димер кетена, могут содержать его в количестве от 5 до 50% по весу и предпочтительно от около 10 до около 35% по весу. Дисперсии или эмульсии, содержащие в качестве пропитывающего агента ангидрид кислоты, могут содержать его в количестве от 0,1 до около 30% по весу и обычно от 1 до около 20% по весу.

Проклеивающие дисперсии для, в соответствии с изобретением, могут быть получены путем смешения водной фазы с анионным стабилизатором, катионным соединением и проклеивающим агентом, предпочтительно при такой температуре, когда проклеивающий агент является жидкостью, и последующей гомогенизацией полученной таким образом смеси, желательно под давлением. Приемлемые температуры, если проклеивающим агентом является димер кетена, составляют от около 55oC до 95oC, тогда как температуры для ангидридов кислот может быть более низкими. Полученная эмульсия, которая содержит капельки проклеивающего агента, обычно имеющие размер от 0,1 до 3,5 мкм в диаметре, затем охлаждается. В дополнение к указанным выше компонентам, в дисперсию для проклейки также могут быть введены другие вещества, такие как, например, анионные и неионные диспергаторы и стабилизаторы, наполнители, например, мочевина и ее производные, и антикоагулянты. Следует иметь в виду, что отрицательный и положительный заряды соединений, являющихся компонентами диспергирующей композиции, могут быть образованы in situ, например, в процессе взаимодействия одного из этих соединений с другим и/или в результате смешения этих соединений с водной фазой и/или понижением pH водной фазы. Например, отрыв водорода от кислотной группы приведет к образованию анионного заряда, и основный амин или аминогруппа могут стать катионными путем протонирования или отщепления водорода от кислоты. Поэтому можно начинать получение дисперсии, имея соединения, не несущие заряда, например, может быть использовано органическое соединение с основными аминогруппами или основный амин формулы R3N, а соответствующее аммониевое производное R4N+X- может образовываться в ходе процесса получения дисперсии (значения R, N и X определены выше).

Также было установлено, что компоненты предлагаемых дисперсий могут легко быть гомогенизированы в присутствии водной фазы. Обычно требуется меньшая затрата энергии и меньшее усилие сдвига для гомогенизации по сравнению с процессами получения обычных дисперсий и, таким образом, может быть использовано более простое оборудование. Следовательно, еще один способ получения предлагаемых дисперсий включает (i) смешивание химически активных по отношению к целлюлозе проклеивающих агентов с диспергирующей композицией, включающей анионный стабилизатор и катионное соединение, как определено выше, с получением промежуточной композиции, и (ii) гомогенизация промежуточной смеси в присутствии водной фазы, как описано выше. Предпочтительно, чтобы компоненты смешивались на стадии (i). Проклеивающий агент, используемый в стадии (i) может быть твердым, хотя предпочтительно, чтобы он был в жидком состоянии в целях упрощения перемешивания до гомогенизации. При желании промежуточная композиция может быть извлечена после стадии перемешивания (i) и, по выбору, может быть охлаждена для затвердения с образованием практически безводной промежуточной проклеивающей композиции, что делает транспортировку более простой с экономической точки зрения. В месте непосредственного использования, или в любом другом, проклеивающая композиция может быть гомогенизирована в присутствии воды обычным образом. Этот способ особенно удобен, когда готовятся дисперсии димеров кетена и ангидридов кислот, последняя из которых обычно готовится на бумажной фабрике непосредственно перед использованием в качестве проклеивающего агента в процессе производства бумаги. Свойство стабильности при хранении, имеющееся у безводной проклеивающей композиции, является выгодным в экономическом и техническом плане. Представленное изобретение, таким образом, относится к практически безводной смеси для проклейки, включающей химически активный по отношению к целлюлозе проклеивающий агент, катионное органическое соединение и анионный стабилизатор, где катионное и анионное соединения, когда используются совместно, эффективны в качестве диспергирующей композиции для проклеивающего агента в водной фазе, ее получению и использованию, как далее определено в формуле изобретения.

В композиции по данному изобретению присутствуют предпочтительно такие компоненты, как определено выше, т. е. химически активный по отношению к целлюлозе проклеивающий агент, катионное соединение и анионный стабилизатор. Предлагаемая композиция практически не содержит воды, что означает, что малые количества воды могут присутствовать; содержание воды может быть от 0 до 10% по весу, приемлемо, если менее 5% по весу и предпочтительно менее 2%. Наиболее предпочтительно, если композиция совершенно не содержит воды. Композиция предпочтительно содержит химически активный по отношению к целлюлозе проклеивающий агент в преобладающем количестве, в расчете на вес, т.е. не менее 50% по весу, приемлемо, если содержание проклеивающего агента в смеси находится в диапазоне от 80 до 99,8% по весу, и предпочтительно от 90 до 99,7% по весу. Катионное соединение, предпочтительно обладающее поверхностно-активными свойствами, и анионный стабилизатор могут присутствовать в композиции для пропитки в количествах, определенных выше для дисперсий, где процентные концентрации указаны в расчете на вес проклеивающего агента. Анионный стабилизатор может присутствовать в смеси в количестве до 100% по весу, обычно от 0,1 до 20% по весу, приемлемо, если от 0,2 до 10% по весу и предпочтительно от 0,3 до 6% по весу в расчете на проклеивающий агент, и катионное соединение, например, поверхностно-активное вещество, может присутствовать в количестве до 100% по весу, обычно от 0,1 до 20% по весу, приемлемо, если от 1 до 10% по весу и предпочтительно от 2 до 7% по весу, в расчете на проклеивающий агент, причем суммарный заряд катионного соединения и анионного стабилизатора, которые присутствуют в композиции, предпочтительно отрицательный или анионный.

Дисперсии в соответствии с изобретением могут быть использованы обычным образом в производстве бумаги при работе с целлюлозными волокнами любого типа и они могут применяться как для поверхностной обработки, так и для обработки в массе. Под термином "бумага" здесь понимается не только бумага как таковая, но и все типы продукции, в основе которых лежит целлюлоза, в виде листов или рулонов, включая, например, картон и бумажный картон. Перерабатываемое сырье содержит целлюлозные волокна, при желании в комбинации с минеральными наполнителями, и обычно содержание целлюлозных волокон составляет не менее 50% по весу в расчете на сухое сырье. Примеры минеральных наполнителей обычного типа включают каолин, фарфоровую глину, диоксид титана, гипс, тальк и натуральные или синтетические карбонаты кальция, такие как мел (рыхлый известняк), мрамор и осажденный карбонат кальция. Представленное изобретение также относится к способу производства бумаги, в котором водная дисперсия, такая, как описано выше, используется в качестве вещества для поверхностной обработки или обработки в массе. Количество химически активного по отношению к целлюлозе проклеивающего агента, обычно или добавляемого в волокнистую массу, содержащую целлюлозные волокна и возможные наполнители, которая затем отделяется от воды на сите для образования бумаги, или наносимого на поверхность бумаги в качестве вещества для поверхностной обработки обычно с помощью клеильного пресса, составляет от 0,01 до 1,0% по весу, в расчете на вес сухих целлюлозных волокон и возможных наполнителей, предпочтительно от 0,05 до 0,5% по весу, причем дозировка зависит главным образом от ткачества проклеиваемой бумаги или бумажной массы, от химически активного по отношению к целлюлозе проклеивающего агента и желаемой степени проклейки.

Дисперсии по данному изобретению, в частности анионные дисперсии, особенно удобны при проклейке в массе, если пульпа имеет высокую способность поглощения катионов и/или содержит значительные количества липофильных веществ, например, волокнистые массы, полученные из пульпы, содержащей древесную массу или рециркулирующей пульпы, например, когда производится интенсивная рециркуляция белой воды. Примеры липофильных веществ, обычно встречающихся в бумажной массе, включают анионные и неионные липофильные вещества, такие как, например, смоляные кислоты, жирные кислоты, жирные эфиры, триглицериды и т. п. Количество липофильных веществ может составлять по меньшей мере 10 миллионных долей (м.д.) и до около 100 м.д., обычно не менее 20 м.д., приемлемо, если не менее 30 и предпочтительно не менее 50 м.д., измеренные в дихлорметане (ДХМ) путем экстракции ДХМ известным способом. Способность поглощениям катионов должна составлять не менее 50, приемлемо, если не менее 100 и предпочтительно 150 мкэкв/л, в расчете на литр жидкости, профильтрованной через слой волокнистой массы. Способность поглощения катионов может быть измерена обычным образом, например, с помощью Mutek Particle Charge Detector с использованием фильтрата, прошедшего слой волокнистой массы, полученного из сырого фильтрата, дополнительно профильтрованного сквозь фильтр с размером пор 1,6 мкм и поли(диаллилдиметиламмоний-хлорида) в качестве титранта. Также предлагаемые дисперсии предпочтительно используются в тех процессах производства бумаги, в которых вода интенсивно рециркулирует, т.е. когда белая вода почти полностью используется по закрытому циклу, например, от 0 до 30 тонн свежей воды расходуется на получение одной тонны сухой бумаги, обычно менее 20, приемлемо, если менее 15, предпочтительно менее 10 и особо предпочтительно менее 5 тонн свежей воды на тонну бумаги. Возврат белой воды в процесс предпочтительно происходит на стадии смешения белой воды с целлюлозными волокнами, которые находятся предпочтительно в виде волокнистой массы или суспензии, перед или после добавления проклеивающей дисперсии, производимого, например, с целью формирования суспензии волокон в воде, которая затем будет отделена. Свежая вода может быть введена в процесс на любой стадии; например, она может быть смешана с целлюлозными волокнами для того, чтобы образовать бумажную массу, и она может быть смешана с бумажной массой, содержащей целлюлозные волокна для ее разбавления и образования суспензии, которая в дальнейшем будет обезвожена на сите, перед или после смешивания бумажной массы с белой водой и перед или после добавления проклеивающей дисперсии.

Химические вещества, обычно добавляемые при производстве бумаги в бумажную массу, такие как вспомогательные связующие вещества, соединения-производные алюминия, красители, смолы, увеличивающие прочность бумаги во влажном состоянии, оптические отбеливатели и т.п., конечно, могут быть использованы совместно с предлагаемыми дисперсиями. Примеры соединений-производных алюминия включают квасцы, алюминаты и соединения, содержащие несколько атомов алюминия, например, полиалюминий-хлориды и сульфаты. Примеры приемлемых вспомогательных удерживающих веществ включают катионные полимеры, анионные неорганические вещества в комбинации с органическими полимерами, например, бентонит в комбинации с катионными полимерами, золи в основе которых лежит диоксид кремния в комбинации с катионными полимерами или катионные и анионные полимеры. Особенно хорошие результаты проклейки в массе могут быть достигнуты в случае использования дисперсий по данному изобретению в комбинации с вспомогательными удерживающими веществами, включающими катионные полимеры. Приемлемые катионные полимеры включают катионный крахмал, гуаровую смолу, полимеры на основе акрилатов и акриламидов, полиэтиленимин, дициандиамид-формальдегидные смолы полиамины, полиамидамины и поли(диаллилдиметиламмоний-хлорид) и их комбинации. Предпочтительно используют катионный крахмал и катионные полимеры на основе акриламидов, как по отдельности так и в комбинации друг с другом или с другими веществами. В предпочтительном варианте реализации изобретения дисперсии применяют в комбинации с удерживающей композицией, включающей по меньшей мере один катионный полимер и анионные частицы, в основе которых лежит двуокись кремния. Предлагаемые дисперсии могут быть добавлены перед, между, после или одновременно с введением катионного полимера или полимеров. Возможно также предварительное смешение дисперсии для проклейки с вспомогательными удерживающими веществами, например, с катионным полимером типа катионного крахмала или катионного полимера на основе акриламида, или веществом, в основе которого лежит диоксид кремния, до введения полученной таким образом смеси в перерабатываемую бумажную массу. Соответственно, дисперсия может быть получена непосредственно перед ее введением в перерабатываемую бумажную массу, путем приведения в контакт проклеивающей дисперсии, содержащей катионное соединение, предпочтительно катионное поверхностно-активное вещество и анионного вещества, в основе которого лежит двуокись кремния, например, такого, как определено выше.

Изобретение далее иллюстрируется следующими примерами, которые однако не исчерпывают его объем и не направлены на его ограничение. Доли и % означают доли по весу и % по весу соответственно, если не указано иначе.

Пример 1

Анионные дисперсии димера алкилкетена (ДАК), в соответствии с изобретением, были приготовлены смешением ди(гидрогенизированный жир) диметиламмонийхлорида, который является катионным поверхностно-активным веществом, выпускаемым для продажи Akzo Nobel под торговым названием Querton 442, с расплавленным ДАК при 70oC, гомогенизацией смеси с помощью гомогенизатора в присутствии водного раствора анионного стабилизатора и последующим охлаждением полученной дисперсии. pH дисперсии было установлено около 5 путем добавления кислоты. Анионный стабилизатор, использовавшийся в этом примере, представлял собой карбоксиметилцеллюлозу, модифицированную с образованием замещенного амида (МКМЦ) и содержащую гидрофобный заместитель, являющийся производным N-(гидрогенизированный жир)-1,3-диаминопропана, полученного в соответствии с описанием WO 94/24169. МКМЦ имела степень замещения в карбоксильной-группе 0,6 и степень замещения гидрофобными группами 0,1. Дисперсии содержали частицы ДАК со средним размером частиц около 1 мкм, которые были отрицательно заряжены, как показал отрицательный зета-потенциал, измеренный с помощью ZetaMaster S Version PCS. Содержание ДАК в дисперсии составляло 30%. Дисперсия N 1 содержала 3% катионного поверхностно-активного вещества и 1% анионного стабилизатора; проценты для обоих веществ рассчитаны на вес ДАК. Дисперсия N 2 содержала 7% катионного поверхностно-активного вещества и 1% анионного стабилизатора; проценты для обоих веществ рассчитаны на вес ДАК.

Пример 2

Был повторен тот же порядок действий, что и в примере 1, но в качестве анионного стабилизатора использовался конденсированный нафталинсульфонат натрия, выпускаемый для продажи Rohm & Haas Company под торговым названием OrotanTM SN, а также соотношения между компонентами дисперсии в данном примере были иными. Дисперсия N 3, полученная в этом примере, содержала 30% ДАК, 6% анионного стабилизатора и 4% катионного поверхностно-активного вещества (концентрации двух последних веществ указаны в расчете на вес ДАК). Дисперсия содержала ДАК в виде частиц со средним размером около 1 мкм, которые имели отрицательный заряд, определявшийся так же, как указано выше.

Пример 3

Стабильность анионных дисперсий, полученных в примерах 1 и 2 была проверена таким образом: дисперсия была разбавлена водой до концентрации ДАК 40 м.д. В некоторых тестах было добавлено 10 м.д. стеариновой кислоты для того, чтобы увеличить содержание липофильных веществ и способность поглощения катионов. Разбавленная дисперсия была помещена в сосуд, снабженный прибором для измерения мутности среды, циркуляционным контуром, устройствами для циркуляции, подогрева и охлаждения. Исследуемый объем разбавленной дисперсии циркулировал в замкнутом циркуляционном контуре, одновременно производилась автоматическая запись мутности среды, а дисперсию подвергали нагреву и охлаждению; весь температурный цикл длился 45 мин. Температура дисперсии увеличивалась от 20oC до 62oC и затем понижалась опять до 20oC. Мутность среды зависит от размера частиц, и различие мутности дисперсии до и после цикла изменения температуры является мерой способности диспергированных частиц противостоять росту путем агломерации и, таким образом, является мерой стабильности дисперсии. Изменение мутности среды (ΔT) подсчитывалось так: ΔT = (мутность среды в конце/мутность среды в начале)•100. Чем выше ΔT, тем выше стабильность дисперсии.

Также в целях сравнения были протестированы две стандартные дисперсии. Эталон 1 являлся анионной дисперсией ДАК, содержащей диспергирующую композицию, включающую лигносульфонат натрия, присутствовавший в ионном избытке, и катионный крахмал. Эталон 2 представлял собой катионную дисперсию ДАК, также содержащую лигносульфонат натрия и катионный крахмал, но в данном случае в ионном избытке присутствовал катионный крахмал. В таблице 1 приводятся полученные результаты.

Как видно из таблицы 1, значения ΔT для дисперсий по данному изобретению были значительно выше, чем для стандартных дисперсий, что указывает на более высокую стабильность при разведении.

Пример 4

В этом примере определялась проклеивающая эффективность дисперсий для проклейки, полученных в соответствии с примером 3. Листы бумаги были изготовлены в соответствии со стандартным методом SCAN-C23X для лабораторных масштабов. Бумажная масса, использовавшаяся для получения бумаги, содержала 80% беленой целлюлозы, имевшей соотношение береза/сосна = 60:40 и 20% мела, к которой также было добавлено 0,3 г/л Na2SO4•10H2O. Бумажная масса имела плотность 0,5 и pH 8,0. Дисперсия для проклейки использовалась совместно с промышленной вспомогательной композицией CompozilTM, способствующей удалению воды, включающей катионный крахмал и модифицированный соединениями алюминия анионный золь двуокиси кремния, которые были добавлены в бумажную массу по отдельности; катионный крахмал был добавлен в количестве 8 кг/т, в расчете на сухое вещество бумажной массы, и золь диоксида кремния был добавлен в количестве 0,8 кг/т, в расчете на SiO2 и сухое вещество бумажной массы.

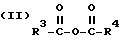

Значения индекса Cobb, измеренные в соответствии со стандартом TAPPI T 441 OS-63 и полученные в результате тестов, приводятся в таблице 2. Количество ДАК рассчитывалось на массу сухого вещества бумажной массы.

Из данных таблиц 2 можно сделать вывод о более высокой эффективности проклейки при использовании дисперсий в соответствии с данным изобретением.

Пример 5

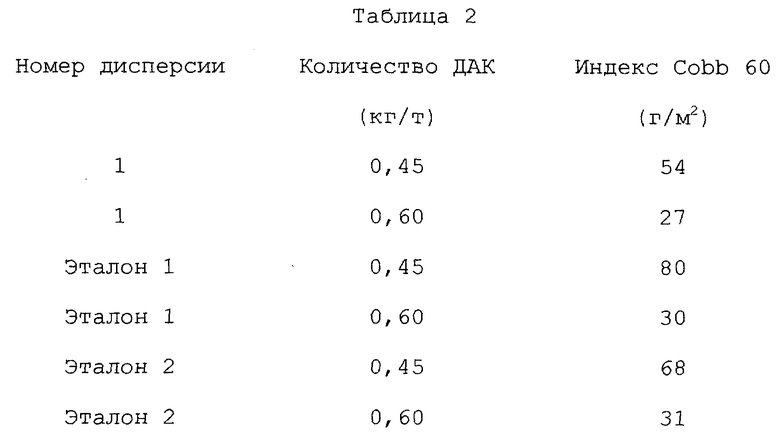

Проклеивающая способность тестировалась по такой же схеме, что и в примере 4, за исключением того, что бумажная масса в качестве наполнителя содержала не мел, а осажденный карбонат кальция и дозировка катионного крахмала составляла 12 кг/т, в расчете на сухое вещество массы. В некоторых тестах в бумажную массу было добавлено 10 м.д. стеариновой кислоты с целью увеличения способности поглощать катионы и увеличения содержания липофильных веществ. Результаты тестов приводятся в таблице 3.

Как видно из таблицы 3, дисперсия N 1, полученная в соответствии с данным изобретением, в большинстве случаев дает гораздо лучшую проклейку, чем дисперсия Эталон 1, использовавшаяся для сравнения; значительно большая степень проклейки достигается также при использовании бумажной массы, содержащей значительные количества липофильных соединений.

Пример 6

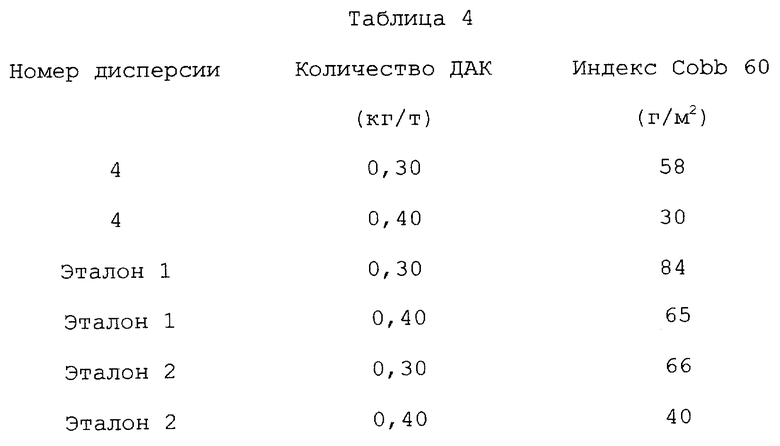

Безводная композиция для проклейки в соответствии с изобретением, была получена сухим смешением 93 частей гранулированного ДАК, 3 частей катионного поверхностно-активного вещества, такого же как в примере 1, и 4 частей анионного стабилизатора, такого же как в примере 2. Полученная сухая смесь затем добавлялась в горячую воду и полученная таким образом водная смесь нагревалась до 80oC, перекачивалась с помощью насоса, создающего большое усилие сдвига, и затем охлаждалась до комнатной температуры. Образующаяся анионная дисперсия. Дисперсия N 4 содержала 20% ДАК со средним размером частиц около 1 мкм. Проклеивающая способность тестировалась так же, как и в примере 4, но количество катионного крахмала составляло 12 кг/т, в расчете на сухой вес бумажной массы. Результаты тестов приводятся в таблице 4.

Из таблицы 4 видно, что дисперсия для проклейки, полученная в соответствии с настоящим изобретением, обеспечивает более высокое качество проклейки.

Пример 7

В этой серии тестов испытывалась дисперсия ДАК, полученная в соответствии с изобретением и состоящая из диспергирующей композиции, включающей катионное поверхностно-активное вещество и анионный стабилизатор, являющийся неорганическим веществом и состоящий из микрочастиц.

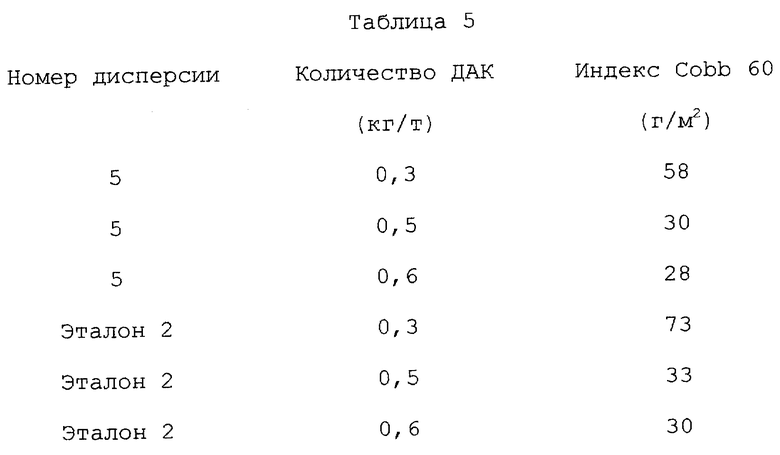

Дисперсия была получена путем предварительного смешения при 75oC 0,2 г кокоамина, выпускаемого для продажи под торговым названием Armeen CTM, который является смесью аминов формулы RNH2, где R представляет углеводородный остаток C12-C18, и 1,0 г, рассчитанного как SiO2, водного золя диоксида кремния, модифицированного добавками алюминия, такого типа, как описанные в патенте США N 5368833, и последующего добавления 25 г ДАК и кислоты до pH 4.0. Водная смесь была гомогенизирована с помощью Ultra Turrax и затем охлаждена. Полученная дисперсия, Дисперсия N 5, содержала ДАК 25% по весу и диспергирующую композицию анионного характера.

Эффективность проклейки при использовании этой дисперсии оценивалась по той же методике, что и в примере 4, с использованием сходной бумажной массы при pH 8,1 и используя для сравнения стандартную дисперсию ДАК Эталон 2. Результаты тестов приводятся в таблице 5, где дозировка ДАК указана в расчете на вес сухой бумажной массы.

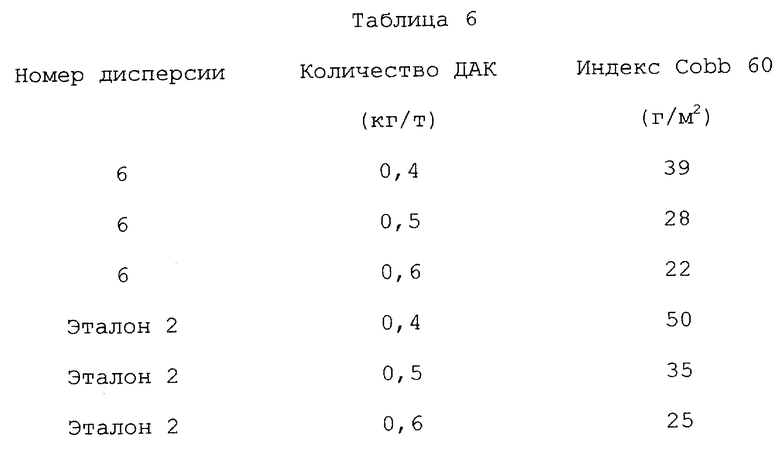

Пример 8

Дисперсия ДАК, полученная в соответствии с изобретением, была получена и испытана так же как и в примере 7, за исключением того, что анионный стабилизатор, применявшийся в этом примере, представлял собой золь меламин-сульфоновой кислоты, полученной в соответствии с Int. Pat. Appl. Publ. N WO 96/34027. Дисперсия N 6 была получена из 0,4 г кокоамина, 2 г меламин-сульфоновой кислоты, 30 г ДАК и воды в таком количестве, чтобы масса смеси составила 100 г. Результаты тестирования этой дисперсии приводятся в таблице 6, в которой дозировка ДАК указана в расчете на сухой вес бумажной массы.

Пример 9

Легкость получения дисперсий в соответствии с изобретением оценивалась путем приготовления анионных дисперсий ДАК, содержащих разные количества ДАК. Дисперсии данного изобретения получали гомогенизацией смеси 0,8% по весу ди(гидрогенизированный жир)диметиламмоний хлорида, 1,6% по весу конденсированного нафталинсульфоната натрия, 77,6% по весу воды и 20% по весу ДАК в течение определенного времени, с помощью смесителя Ultra Turrax при 15000 об/мин и затем охлаждали полученную таким образом дисперсию в течение 2 часов. Сходные дисперсии были приготовлены таким же способом, но с разным содержанием ДАК: 10, 20, 30 и 40% по весу. Дисперсии обозначены словом "Изобрет", следующее затем число означает содержание ДАК в % по весу.

Стандартные дисперсии ДАК были получены для сравнения таким же способом и при тех же условиях путем гомогенизации смеси 1,0% по весу катионного крахмала, 0,25% по весу лигносульфоната натрия, 89% по весу воды и 10% по весу ДАК. Таким образом были получены сходные дисперсии, содержащие разное количество ДАК; стандартные дисперсии содержали 10, 20, 30 и 40% ДАК по весу. Эти дисперсии обозначены "Эталон 3", а следующее затем число означает содержание ДАК в % по весу.

Размер частиц и вязкость были определены обычным способом. В таблице 7 приводятся полученные результаты.

Из таблицы 3 видно, что дисперсии по данному изобретению получаются проще; они обладают более низкой вязкостью при одинаковом содержании ДАК и при одинаковой затрате энергии на диспергирование имеют меньшие размеры частиц, что является причиной образования меньшего количества отложений на поверхностях бумагоделательной машины. По сравнению с эталонными дисперсиями требуется меньшее количество энергии и меньшее усилие сдвига для получения дисперсий с одинаковым размером частиц. Кроме того, увеличение скорости мешалки до 25000 об/мин значительно уменьшает размер частиц дисперсий в соответствии с изобретением до значений, находящихся в диапазоне от 1 до 2 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКЛЕИВАЮЩИЙ СОСТАВ | 2000 |

|

RU2211274C2 |

| ВОДНЫЕ ДИСПЕРСИИ ГИДРОФОБНОГО МАТЕРИАЛА | 1998 |

|

RU2168579C2 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

| ПРОКЛЕЙКА БУМАГИ | 1998 |

|

RU2177521C2 |

| ПРОКЛЕЙКА БУМАГИ | 2006 |

|

RU2429323C2 |

| ПРОКЛЕИВАЮЩАЯ ЭМУЛЬСИЯ | 2000 |

|

RU2223355C2 |

| СПОСОБ ПРОКЛЕИВАНИЯ БУМАГИ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ | 2002 |

|

RU2263172C2 |

| ПО СУЩЕСТВУ, БЕЗВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2260026C2 |

| ИОННЫЕ ПОЛИУРЕТАНЫ | 1999 |

|

RU2214423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2194106C2 |

Изобретение предназначено для использования в производстве бумаги. Предложена водная дисперсия проклеивающего агента, содержащая химически активный по отношению к целлюлозе проклеивающий агент и диспергирующую композицию, которая содержит низкомолекулярное катионное органическое соединение, имеющее молекулярный вес менее 10000, и анионный стабилизатор, который является анионным полиэлектролитом, способ ее получения, а также способ получения практически безводной композиции, содержащей указанные выше компоненты. Приемлемые анионные стабилизаторы, пригодные для использования в данном изобретении, включают анионные соединения, выполняющие роль стабилизаторов и/или являющиеся эффективными в комбинации с катионными соединениями для стабилизации проклеивающего агента в водной фазе, а также анионные соединения в качестве диспергаторов в процессе получения дисперсий для проклейки. Предпочтительно, чтобы анионное соединение было водорастворимо или вододиспергируемо. Анионный стабилизатор может быть выбран из органических или неорганических соединений и может являться веществом натурального или синтетического происхождения. Обеспечивается стабильность и низкая вязкость дисперсии, высокое качество проклейки. 4 с. и 19 з.п. ф-лы, 7 табл.

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СКОБ | 0 |

|

SU208667A1 |

| УСТАНОВКА ДЛЯ ЗАПАРИВАНИЯ волокнистого МАТЕРИАЛА | 0 |

|

SU220941A1 |

| Водная дисперсия для проклейки целлюлозных волокон | 1973 |

|

SU578016A3 |

| WO 09617127 А1, 06.06.1996 | |||

| УСТАНОВКА ДЛЯ ЗАПАРИВАНИЯ волокнистого МАТЕРИАЛА | 0 |

|

SU220941A1 |

Авторы

Даты

2001-06-20—Публикация

1998-02-03—Подача