Настоящее изобретение относится к конструкциям подошв обуви.

В подошвах обуви в качестве теплоизолирующего материала традиционно использовали пористые воздух-содержащие полимеры и пластмассы с малой теплопроводностью, соответственно, способные быть хорошими изоляторами. Конструкционная плотность такого изолятора позволяет практически исключить конвекцию. В качестве материалов подобного вида чаще всего используют пенополиуретан, ЭВА (этилен-винилацетат) в виде обычной или латексной пены. Другим распространенным техническим решением для получения аналогичного результата является "облегчение" подошв значительной толщины за счет образования воздушных каверн в материале подошвы со стороны стопы пользователя различной формы с сохранением несущей способности, что одновременно создает условия хорошей теплоизоляции.

Однако уменьшение участия в теплопередаче таких ее составляющих, как конвекция и теплопроводность лишь увеличивает как долю теплового излучения, так и его абсолютную величину, т.к. газовые включения в виде пор или более крупных каверн, снижая конвекцию и теплопроводность, увеличивают проницаемость такой среды для теплового излучения. Для уменьшения потери тепла за счет возросшего теплового излучения на одну из поверхностей изолирующего слоя наклеивают отражающий слой, чаще всего в виде тонкой металлической фольги, например из алюминия. Глянцевая металлическая поверхность хорошо отражает тепловое излучение, идущее в направлении такого слоя, предотвращая, таким образом, потери тепла за счет излучения.

В решениях, определяющих технический уровень, отражающий слой приклеивают к изолирующему слою. Несмотря на то, что толщина склеивающего слоя незначительна (около 0,02-0,03 мм) и может быть визуально незаметна, последний способен обладать также теплоизолирующими свойствами. Многие материалы, используемые в качестве склеивающей среды, хорошо поглощают тепловое излучение при длинах волн от 8 до 15 мкм, и величина поглощаемой энергии может достигать при этом 80%. Кроме этого, отраженное от отражающего слоя излучение также поглощается клеевым слоем так, что более 95% теплового излучения может быть поглощено тонким клеевым слоем. При этом количество энергии, переносимое обратно при отражении теплового излучения в объем изолирующего слоя, становится незначительным. Тем не менее хорошая, как правило, теплопроводность самого отражающего слоя способствует передаче значительного количества тепла от клеевого слоя к отражающему слою и далее, например в клеевой слой с другой стороны отражающего слоя.

Эти проблемы присутствуют одинаково как при защите ног пользователя от внешнего холода, так и при защите подошвы от избыточного тепла. В первом случае стоит задача предотвратить потери тепла от обуви пользователя, а во втором случае - чтобы предотвратить перегрев обуви. При этом, металлическая фольга, наклеенная на изолирующий слой, не работает должным образом на отражение теплового излучения.

Британская патентная заявка GB-A-2137866 раскрывает техническое решение, касающееся разъемной стельки, в которой верхняя поверхность, обращенная к стопе пользователя, изготовлена из полиэстера, покрытого металлической пленкой, а между внешней металлической поверхностью и внешним слоем стельки располагают дополнительный промежуточный слой из перфорированного полиэтилена, толщиной примерно 1 мм, наложенный на металлическую поверхность. Слой полиэстера (ПЭТ), размещенный со стороны стопы пользователя, выполняет те же функции, что и клеевой слой; он является хорошим проводником тепла, а открытость тонкого промежуточного слоя, находящегося практически непосредственно в контакте со стопой пользователя, не исключает возможности механических повреждений металлического слоя, при этом перфорационные отверстия лишь способствуют усилению влияния конвекции, особенно в варианте с разъемной стелькой, которая подвижна при пользовании.

Техническим результатом настоящего изобретения является устранение вышеуказанных недостатков и представление конструкции подошвы с улучшенными теплоизоляционными свойствами, более всего предназначенной для использования в качестве стельки между внутренней подкладкой обуви и защитным слоем подошвы.

Для достижения указанного технического результата используют устройство подошвы обуви, включающее изолирующий слой с малой теплопроводностью и высокой проницаемостью для теплового излучения и соединенный с ним отражающий слой, размещенные между внутренней подкладкой или аналогичным элементом и защитным элементом подошвы, в котором отражающий слой сопряжен непосредственно с материалом изолирующего слоя своей отражающей поверхностью.

Кроме этого, заявляемое устройство подошвы обуви снабжено дополнительным отражающим слоем, сопряженным своей отражающей поверхностью с поверхностью изолирующего слоя, обратной поверхности присоединения первого отражающего слоя.

По крайней мере, два отражающих слоя расположены напротив друг друга при том, что к внешней стороне каждого из них присоединен свой изолирующий слой, контактирующий с остальными элементами устройства.

По крайней мере, один из отражающих слоев выполнен из металлической фольги, присоединенной к изолирующему слою способом вакуумного испарения.

Заявляемое устройство подошвы обуви может быть выполнено в виде неразъемной стельки.

Заявляемое устройство подошвы обуви может быть выполнено в виде разъемной стельки.

Изолирующий слой выполнен в виде равномерной пластиковой пленки толщиной, не превышающей 0,1 мм.

Изолирующий слой выполнен в виде пленки из ячеистого материала с ориентированными в пространстве ячейками.

Отражающий слой сопрягают с материалом изолирующего слоя непосредственно своим отражающим слоем без промежуточных поглощающих слоев, включая клеевой. Значение всех особенностей настоящей конструкции остается пока не до конца раскрытым, однако существуют весомые доказательства ее преимуществ в приложении к изолирующим слоям, пронизываемым тепловым излучением.

Далее изобретение раскрывается более подробно со ссылками на прилагаемые чертежи, на которых представлены:

фиг. 1 - поперечное сечение традиционной конструкции со схемой имеющих в ней место физических эффектов;

фиг. 2 - поперечное сечение заявляемой конструкции со схемой имеющих в ней место физических эффектов;

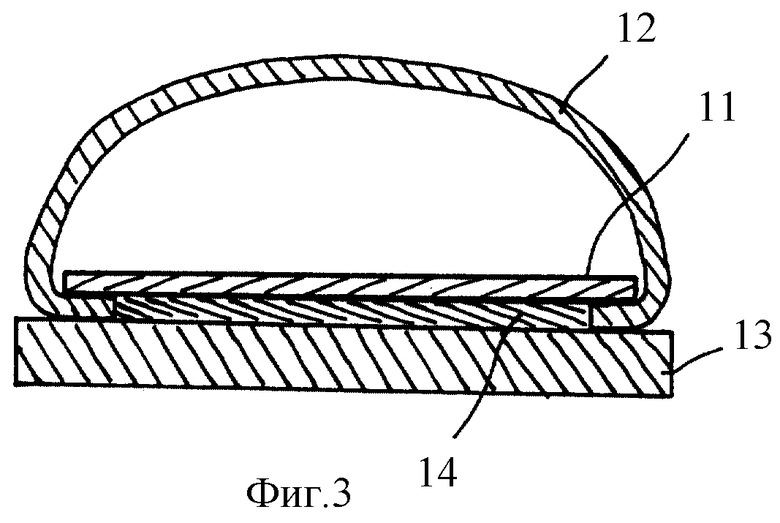

фиг. 3 - расположение заявляемого устройства в обуви пользователя;

фиг. 4 - альтернативное исполнение заявляемого устройства.

На фиг. 1 позицией 1 обозначен изолирующий слой с основной функцией предотвращать передачу тепла за счет теплопроводности. Преимущественные особенности изолирующих слоев, используемых в заявляемой конструкции, рассмотрены ниже. К этому слою присоединен путем склеивания клеевым слоем 2 отражающий слой 3, изготавливаемый из материала со способностью отражения теплового излучения более 90%, преимущественно более 95%, в диапазоне длин волн 8-15 мкм. В число таких материалов входят металлы, при этом чаще всего используют алюминий. Отражающий слой 3 далее может быть присоединен своей обратной стороной аналогичным первому клеевым слоем 2 к прочей конструкции. Вышеописанные явления по передаче тепла схематически проиллюстрированы на чертеже стрелками, при этом стрелкой 6 показан суммарный тепловой поток, исходящий от объекта, стрелкой 7 показана отраженная составляющая теплового излучения, стрелкой 8 - составляющая поглощения материалом, стрелками 9 обозначен теплообмен между слоями за счет теплопроводности.

На фиг. 2 схематически показано заявляемое устройство, на котором, как и на фиг. 1, толщины слоев преувеличены для большей ясности. Изолирующий слой 1 обычно выполняют из полимерного материала с высокой проницаемостью для теплового излучения и малой теплопроводностью с толщиной, позволяющей сквозное прохождение от 40 до 90% теплового излучения при длинах волн от 8 до 15 мкм, в частности в диапазоне длин волн от 9 до 10 мкм, что соответствует температуре ноги пользователя. Кроме этого, материалы такого типа отличаются тем, что в сравнении с обычным полиэтилен-терефталатом (полиэстером) аналогичной толщины, используемый материал обеспечивает в 2-3 раза более высокую проницаемость для теплового излучения в диапазоне волн от 9 до 10 мкм. Используемый материал преимущественно представляет собой развернутый полиолефин с ячеистой структурой и с ячейками, ориентированными в пространстве. Предпочтительными являются такие пленки, толщина которых не превышает 0,1 мм или более конкретно находится в пределах 0,025-0,06 мм и имеющими закрытую ячеистую структуру, получаемую по технологии с использованием кавитационных процессов. Одним из применяемых при этом материалов является полипропилен или чаще всего используют так называемую ОРР пленку (ориентированный полипропилен), хорошо известную в других приложениях. Отражающий слой 4 накладывают непосредственно на поверхность изолирующего слоя 1, при этом отражающий слой 4а сопрягают непосредственно с материалом изолирующего слоя 1. Особенно важным является отсутствие каких бы то ни было промежуточных слоев между отражающей поверхностью отражающего слоя 4 и материалом изолирующего слоя 1; переход между указанными слоями с противоположными свойствами должен быть предельно жестким. Такое соединение указанных слоев без клея или других промежуточных слоев возможно при использовании, например, способа вакуумного испарения отражающего слоя 4 на поверхности изолирующего слоя 1, по известному способу металлизации полимерных поверхностей путем вакуумного испарения металлов. Другие способы также возможны для соединения отражающей пленки с поверхностью изолирующего слоя, например, закрытая ячеистая структура может быть технологически образована на поверхности самой металлической пленки.

Благодаря использованию заявляемой конструкции, тепловое излучение (стрелка 6) практически полностью отражается (стрелка 7) от отражающей поверхности 4а в результате отсутствия теплопоглощающего материала между изолирующим слоем 1 и отражающим слоем 4 за исключением лишь незначительной доли потока (стрелка 8), определяемой свойствами материала отражающего слоя 4 и поглощаемой материалом за счет теплопроводности. Например, коэффициент эмиссии алюминиевой пленки, нанесенной способом вакуумного испарения, составляет при температуре 20oC величину 0,04, что соответствует отражающей способности в 96%.

Толщина отражающего слоя 4 составляет преимущественно величину, не превышающую 50 нм, что тем не менее представляет собой достаточно толстый слой для технологии вакуумного испарения, обеспечивающую нанесение 0,15 г/м2 алюминия на базовую поверхность.

Кроме этого, изолирующий слой 1 отличается в заявляемом устройстве тем, что представляет собой пленку с миниатюрной равномерно распределенной внутренней структурой, сопряженной с отражающим слоем 4 и обладающей полностью замкнутой кавитационной структурой, не позволяющей какую бы то ни было воздушную или газовую циркуляцию, абсолютно предотвращая этим теплопередачу путем конвекции.

Вышеуказанная структура расположения слоев и их особенности составляют минимальные требования для обеспечения работоспособности заявляемого устройства. Предназначенные для поддержания теплового режима внутри обуви изолирующий слой 1 с нанесенным на него отражающим слоем 4 размещают непосредственно под подкладкой обуви, сопрягая отражающий слой 4 с подкладкой. В случае предназначенности обуви для предохранения ног пользователя от избыточного тепла, например, при перемещении по перегретым поверхностям, изолирующий слой 1 располагают со стороны защитного слоя подошвы с отражающим слоем 4, обращенным к защитному слою подошвы. На фиг. 2 показан вариант двустороннего исполнения заявляемого устройства, предотвращающего передачу тепла в обоих направлениях. В этом случае конструкция заявляемого устройства предусматривает второй изолирующий слой 1 и соединенный с ним второй отражающий слой 4, соединяемые с первыми аналогичными слоями в зеркальной последовательности со стороны отражающих слоев 4, так что сопряжение указанных слоистых конструкций происходит по отражающим поверхностям 4а первого и второго отражающих слоев 4. Указанные слоистые конструкции могут быть соединены любым из известных способов, включая клеевой, т.к. в данном случае клеевой слой не оказывает негативного воздействия на результирующую работу устройства. Одновременно, при использовании таких комбинированных слоистых конструкций доля теплового потока, приходящаяся на теплопередачу через отражающий слой 4 и клеевой слой 2 первой слоистой конструкции, составляет весьма незначительную величину (стрелка 10), переходящую во второй изолирующий слой. Кроме этого, фиг. 2 иллюстрирует, каким образом изолирующие слои 1 контактируют своими внешними поверхностями с остальными элементами конструкции подошвы 5, например с обычными материалами стельки, и в данном случае для последующих соединений также может быть использован клей. Внутренняя подкладка может рассматриваться как вышеуказанный слой 5, а поверх нее может быть уложена верхняя основа стельки, определяющая внутреннюю поверхность обуви пользователя. Двухслойные комбинированные конструкции заявляемого устройства имеют дополнительное преимущество в том, что тонкие отражающие слои 4 хорошо защищены окружающими их в этом случае изолирующими слоями от механических повреждений, поскольку именно последние стыкуются с остальными элементами заявляемой конструкции устройства. Изолирующий слой 1, одновременно, может служить в качестве эффективного отделения отражающего слоя 4 от других возможных слоев, обладающих существенно меньшей проницаемостью к тепловому излучению, чем слой 1, или вообще практически не проницаемых для теплового излучения.

Вышеуказанная двусторонняя защита также может быть реализована конструкцией, предусматривающей наложение отражающего слоя на обе стороны изолирующего слоя 1 таким образом, что отражающие поверхности соответствующих слоев направлены навстречу друг другу при том, что плоскости сопряжения указанных отражающих слоев с изолирующим слоем 1 свободны от каких бы то ни было промежуточных материалов, обладающих способностью к абсорбции. Клей в данном случае используют везде, кроме указанных плоскостей сопряжения. С другой стороны, тепловое излучение подобной конструкции имеет небольшое значение, т.к. отражающий слой 4 обладает слабой способностью к эмиссии и составляющая его излучения при нагреве незначительна.

На фиг. 3 показано поперечное сечение обуви, в которой использовано заявляемое устройство подошвы. Устройство преимущественно представляет собой слоистую конструкцию, плотно уложенную внутри обуви, так на примере фиг. 3 неразъемная стелька 11 с присоединенным к ней передком обуви или ее верха полностью смонтированы обычными для обувной промышленности способами. Предохраняющий слой подошвы 13 соединяют с верхом обуви 12 и неразъемной стелькой 11, заполняя пространство между стелькой 11 и предохраняющим слоем 13 подходящим по технологии материалом 14. Совокупная конструкция, содержащая один или несколько изолирующих слоев 1 и отражающих слоев 4, размещается сообразно направлению ожидаемого преимущественного теплового потока, чаще всего в средней части подошвы, где такая конструкция будет защищена от внешних повреждений.

На фиг. 4 показана еще одна конструкция устройства подошвы обуви, выполненная в виде отдельной (разъемной) стельки 15 или постоянно расположенной внутри обуви стельки, сопрягаемой с верхними слоями, составляющими остальные элементы конструкции подошвы. Здесь, так же как и в конструкции, показанной на фиг. 2, предпочтительной является двухслойная конструкция, размещаемая преимущественно в середине такой стельки, одна сторона которой обращена к стопе пользователя, а другая - к верхним слоям, образующим остальные элементы подошвы.

Настоящее изобретение далее иллюстрируется следующими двумя примерами исполнения, не ограничивающими заявляемого объема.

Пример 1

Влияние клеевого слоя на отражение теплового потока измеряли длинноволновой камерой. Испытывали три образца, порядок слоев сверху вниз показан ниже:

Образец 1: ОРР пленка - вакуумно испаренный алюминиевый слой - клеевой слой - ОРР пленка.

Образец 2: ОРР пленка - клеевой слой - вакуумно испаренный алюминиевый слой - ОРР пленка.

Образец 3: ОРР пленка - клеевой слой - ОРР пленка.

ОРР пленка, как было показано выше, представляет собой полипропиленовую пленку с биаксиально ориентированными внутренними ячейками. Образцы выкладывали последовательно на поверхность при комнатной температуре (23oC). С другой стороны образцов накладывали сосуд с водой, нагретой до температуры 36oC, являющийся источником тепла, при этом тепловые потоки измеряли камерой с обратной стороны образцов. Образец 1 показал температуру 27oC, а поверхности образцов 2 и 3 показали температуру 25oC, опорная поверхность при этом имела температуру 23oC. Данные измерения убедительно показали, что клеевой слой между ОРР пленкой и алюминиевой поверхностью препятствовал проявлению эффекта теплового отражения от поверхности алюминия, результат оказался таким же, как и без металлизированной поверхности.

Пример 2

Было изготовлено несколько экспериментальных подошв. Использовались только материалы, используемые в обычном технологическом процессе. В часть образцов были заложены элементы, соответствующие изобретению. Теплота различных растворов была измерена используемым устройством, в котором для измерения образцы прижимали к холодной поверхности с температурой -10oC специально нагретым элементом. Температура прижимающего элемента поддерживалась постоянной, а температуру с обратной стороны образцов измеряли после 2-часовой выдержки. Лучшая изоляция показывала более высокую температуру. При проверке была получена стелька со специально нагретым элементом, которая была на 2oC теплее, чем соответствующая ее конструкция без этого элемента (8,9oC против 10,8oC). Любые слоистые комбинации давали некоторое улучшение изоляционных свойств, однако, лучшими оказались образцы, снабженные отражающими слоями.

Устройство подошвы обуви включает изолирующий слой с малой теплопроводностью и высокой проницаемостью для теплового излучения и соединенный с ним отражающий слой, размещенные между внутренней подкладкой или аналогичным элементом и защитным элементом подошвы. Отражающая поверхность отражающего слоя сопряжена непосредственно с материалом изолирующего слоя, например, путем наложения металлической фольги на изолирующий слой способом вакуумного испарения. Технический результат изобретения состоит в улучшении теплоизоляционных свойств подошвы. 7 з.п.ф-лы, 4 ил.

| Согревающая обувь | 1988 |

|

SU1762740A3 |

| УСТРОЙСТВО ЗОНДИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1997 |

|

RU2121671C1 |

| Приспособление для автоматического смазывания трамвайных рельсов на закруглениях | 1934 |

|

SU42138A1 |

| US 4658515 А, 21.04.1987 | |||

| DE 3441624 А1, 15.05.1986 | |||

| АВТОНОМНЫЙ КОМПЛЕКС СБОРА ИНФОРМАЦИИ ОБ УСТАЛОСТНЫХ ИЗМЕНЕНИЯХ КОНСТРУКЦИЙ | 2008 |

|

RU2372604C1 |

Авторы

Даты

2001-06-27—Публикация

1996-07-04—Подача