Изобретение относится к технике изготовления и эксплуатации газоочистных и пылеулавливающих аппаратов и может быть использовано в химической и нефтехимической промышленности, в цветной металлургии, в производстве минеральных удобрений и др.

Наиболее близким предлагаемому устройству является электрофильтр из полимерного материала, который содержит корпус, систему осадительных электродов в виде модульных пластин, систему коронирующих электродов с коронирующей и несущими частями, систему подвеса пластин осадительных электродов и систему фиксации осадительных и коронирующих электродов. Модульные пластины осадительных электродов и коронирующие части коронирующих электродов выполняются из полимерного материала с коэффициентом теплопроводности 0,3 - 0,6 Вт/(м•K). Модульные пластины устанавливаются с зазором и имеют форму шестигранника. Коронирующая часть коронирующих электродов выполняется из отдельных элементов с зубьями, а несущая часть - из металлической проволоки с оболочкой прямоугольного сечения (RU, патент N 2151009, Б.И. N 17, 2000 г.).

Данный электрофильтр имеет недостаточно высокий срок службы. Это объясняется тем, что в процессе эксплуатации стойкость используемого в электрофильтре материала - полимерного недостаточна и он разрушается под воздействием мощной тепловой энергии, образующейся в момент электрического пробоя, приводящей к повышению температуры полимерного материала в месте пробоя.

Задача изобретения - обеспечение надежной очистки химически агрессивных газов.

Решение задачи достигается техническим результатом, обеспечивающим увеличение срока службы электрофильтра за счет исключения разрушения конструкционного полимерного материала при электрических пробоях межэлектродного промежутка.

Технический результат достигается с помощью предлагаемого электрофильтра из полимерного материала, содержащего корпус, систему осадительных электродов в виде модульных пластин, систему коронирующих электродов с несущей и коронирующей частями, систему подвеса пластин осадительных электродов и систему фиксации осадительных и коронирующих электродов, отличительные особенности которого состоят в том, что модульные пластины системы осадительных электродов и коронирующие части системы коронирующих электродов выполнены из полимерного материала с коэффициентом теплопроводности большим 0,6 и меньшим 0,8 Вт/(м•K).

При этом коронирующая часть коронирующих электродов выполнена из полимерных трубок, снабженных полимерными зубчатыми ребрами, расположенными на наружной поверхности трубок.

Кроме того, при выполнении предлагаемого электрофильтра с плоскими осадительными электродами полимерные трубки коронирующих электродов имеют 2 - 4 полимерных зубчатых ребра. При четырех полимерных зубчатых ребрах на наружной поверхности полимерных трубок коронирующих электродов ребра направлены попарно в сторону плоских осадительных электродов с углом 60 - 90o между ребрами одной пары, углом 90 - 120o между соседними ребрами разных пар. При осадительных электродах в форме шестигранника каждое полимерное зубчатое ребро направлено на соответствующую сторону шестигранника, ребра расположены под углом 60 - 90o между ними. Угол расположения полимерных зубчатых ребер коронирующих электродов и их количество является оптимальным, уменьшение угла влечет за собой эффект "экранирования" и соответственно уменьшение тока коронного разряда, а увеличение угла - эффект "проскока", когда часть загрязняющих газ частиц, не получив электрический заряд, выносится вместе с газовым потоком из электрофильтра.

Также несущая часть коронирующих электродов выполнена из металла или полимерного материала.

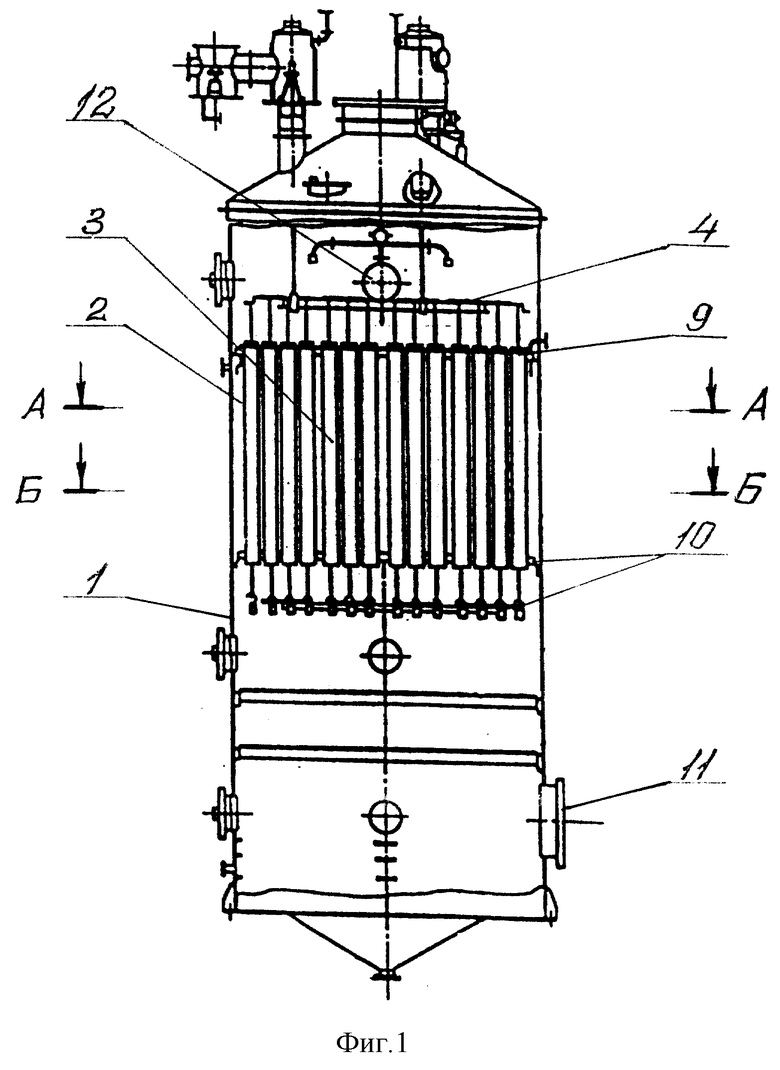

На фиг. 1 изображен электрофильтр из полимерного материала, общий вид.

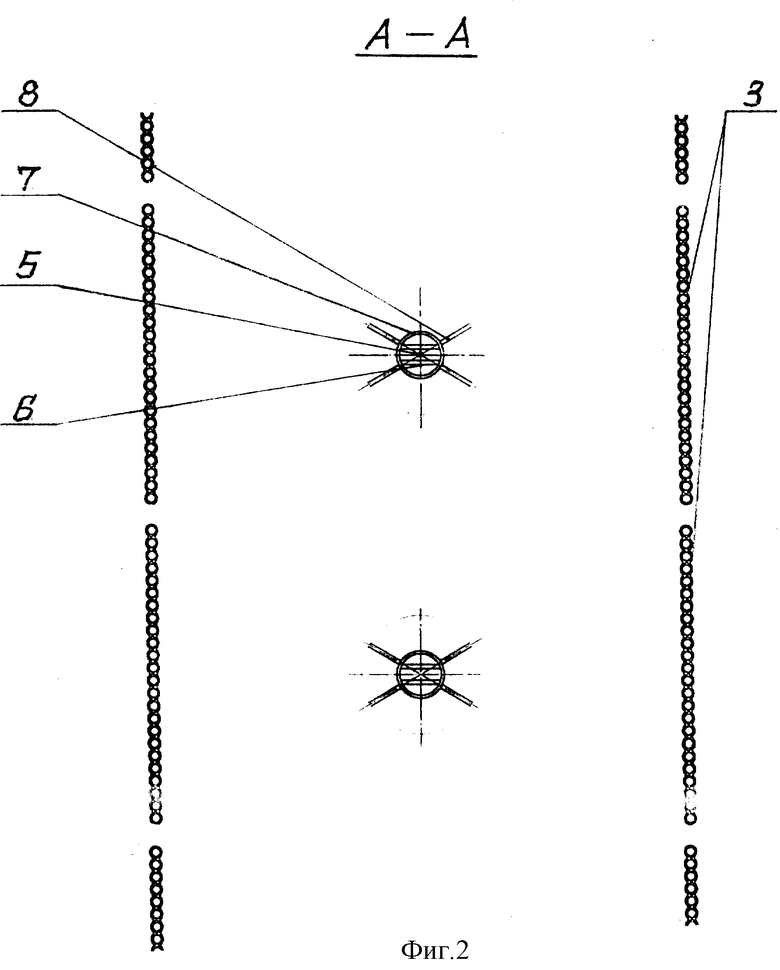

На фиг. 2 изображено сечение А-А плоских осадительных электродов и коронирующего электрода на фиг. 1.

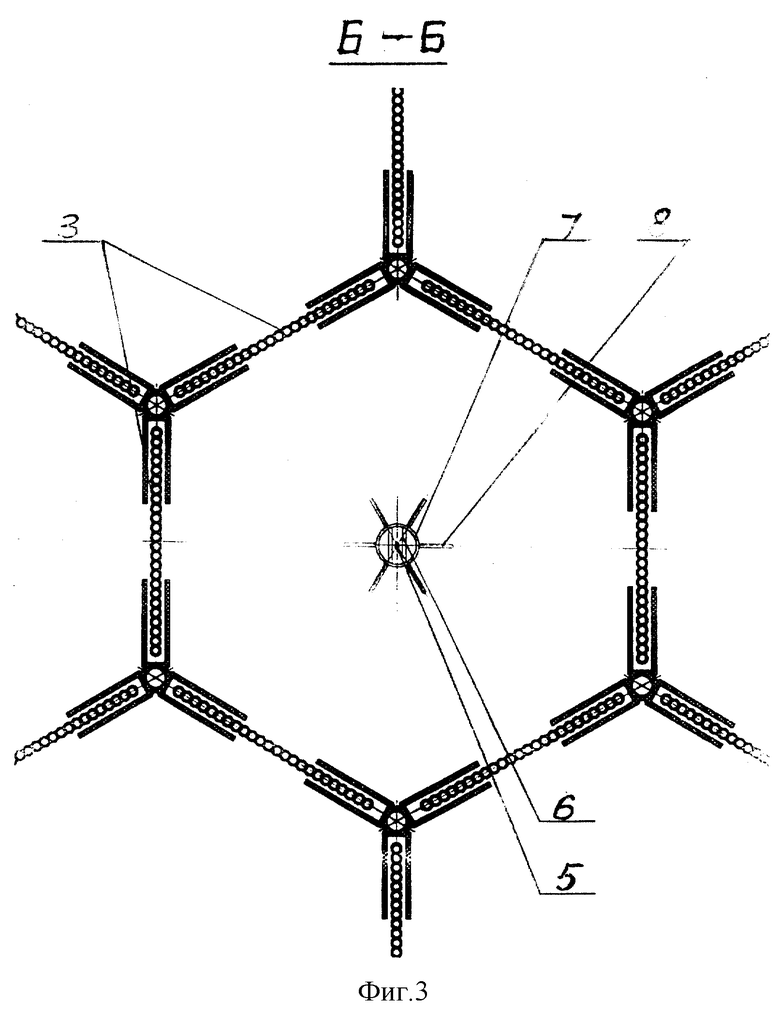

На фиг. 3 изображено сечение Б-Б осадительных электродов в форме шестигранника (сотовая осадительная система) и коронирующего электрода на фиг. 1.

Электрофильтр из полимерного материала состоит из корпуса 1, системы осадительных электродов 2 в виде модульных пластин 3, системы коронирующих электродов 4 с несущей 5 и коронирующей частью 6 в виде полимерных трубок 7 с полимерными зубчатыми ребрами 8, которые расположены на наружной поверхности трубок 7 и при осадительных электродах 2 - плоских (фиг. 2) имеют количество 2 - 4, при четырех полимерных зубчатых ребрах последние направлены попарно в стороны плоских осадительных электродов с углом 60 - 90o между ребрами 8 одной пары, углом 90 - 120o между соседними ребрами 8 разных пар, при осадительных электродах 2 - в форме шестигранника (фиг. 3) каждое из ребер 8 направлено на соответствующую сторону шестигранника, ребра 8 расположены под углом 60 - 90o между ними, системы подвеса с трубной решеткой 9 для подвеса модульных пластин 3 осадительных электродов 2, системы фиксации 10 осадительных 2 и коронирующих 4 электродов. Модульные пластины 3 и коронирующие части 6, 7 и 8 коронирующих электродов 4 выполнены из полимерного материала с коэффициентом теплопроводности большим 0,6 и меньшим 0,8 Вт/(м•K), а несущая часть 5 коронирующих электродов 4 - из металла или полимерного материала. В корпусе 1 имеются патрубки 11 и 12 для входа загрязненного и выхода очищенного газа соответственно.

Электрофильтр из полимерного материала работает следующим образом.

Загрязненный химически агрессивный газ входит через патрубок 11 в электрофильтр, проходит через систему газораспределения, после которой газ равномерно распределяется по сечению электрофильтра и поступает в его активную зону, состоящую из коронирующих 4 и осадительных 2 электродов. Загрязняющие газ частицы, попадая под действие коронного разряда, заряжаются и двигаются по направлению к осадительным 2 электродам, на которых они оседают, и затем удаляются через патрубок 12 одним из известных методов.

В процессе эксплуатации электрофильтра химически агрессивный газ, поступая в активную зону электрофильтра - межэлектродный промежуток, попадает под действие возникающих в нем искровых электрических пробоев, сопровождающихся выделением мощной тепловой энергии. Это приводит к повышению температуры полимерного материала в месте пробоя, его плавлению, началу деструкции и последующему разрушению. Предложенное техническое решение обеспечивает рассеивание по объему полимерного материала и отвод тепловой энергии при электрических пробоях. При выбранном коэффициенте теплопроводности полимерного материала температура поверхности электродов составляет величину гарантированной работоспособности полимерного материала. Материал не разрушается. В результате увеличивается срок службы электрофильтра.

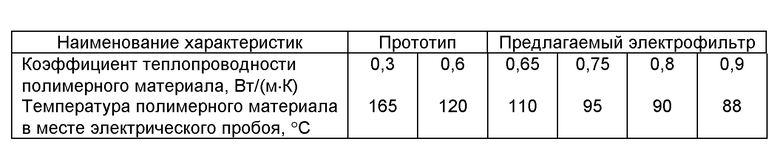

Данные зависимости коэффициента теплопроводности полимерного материала и температуры полимерного материала в месте электрического пробоя межэлектродного промежутка при эксплуатации предлагаемого электрофильтра и прототипа представлены в таблице.

Как видно из таблицы, при коэффициенте теплопроводности большим 0,6 и меньшим и 0,8 Вт/(м•K) температура полимерного материала в месте электрического пробоя составляет величину более 90oC и менее 120oC, что гарантирует эксплуатацию полимерного материала в работоспособном состоянии. Дальнейшее повышение коэффициента теплопроводности полимерного материала приводит к незначительному снижению температуры полимерного материала в месте электрического пробоя и в то же время происходит значительное охрупчивание полимерного материала. То есть оптимальным для применения является полимерный материал с коэффициентом теплопроводности большим 0,6 и меньшим 0,8 Вт/(м•K). При этом значении коэффициента теплопроводности полимерного материала межремонтный гарантированный срок службы внутреннего полимерного оборудования мокрых кислотных электрофильтров составляет 5 лет, в то время как по прототипу - 3,5 - 4 года.

Таким образом срок службы предлагаемого электрофильтра из полимерного материала увеличивается в 1,25 - 1,4 раза по сравнению с прототипом, а полный срок его эксплуатации составляет величину - не менее 12 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОФИЛЬТР (ВАРИАНТЫ) | 2001 |

|

RU2181074C1 |

| ЭЛЕКТРОФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 2003 |

|

RU2240867C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ В ЭЛЕКТРОФИЛЬТРЕ | 2001 |

|

RU2214308C2 |

| Способ изготовления пластинчатых электродов электрофильтра | 1990 |

|

SU1740072A1 |

| ЭЛЕКТРОФИЛЬТР | 1987 |

|

RU1464352C |

| ЭЛЕКТРОФИЛЬТР | 1999 |

|

RU2151009C1 |

| Электрофильтр | 1989 |

|

SU1763024A1 |

| Электрофильтр | 1990 |

|

SU1787554A1 |

| Горизонтальный электрофильтр | 1990 |

|

SU1722592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ПОЛИМЕРНОГО ЭЛЕКТРОФИЛЬТРА | 1989 |

|

RU2023515C1 |

Изобретение относится к технике изготовления и эксплуатации газоочистных и пылеулавливающих аппаратов и может быть использовано в химической, нефтехимической промышленности, в цветной металлургии, в производстве минеральных удобрений и других областях. Изобретение позволяет увеличить срок службы электрофильтра. Электрофильтр из полимерного материала состоит из корпуса, системы осадительных электродов в виде модульных пластин, системы коронирующих электродов с несущей и коронирующей частями, системы подвеса пластины осадительных электродов и системы фиксации осадительных и коронирующих электродов. Модульные пластины системы осадительных электродов и коронирующие части системы коронирующих электродов выполнены из полимерного материала с коэффициентом теплопроводности большим 0,6 и меньшим 0,8 Вт/(м • К). 6 з.п.ф-лы, 1 табл., 3 ил.

| ЭЛЕКТРОФИЛЬТР | 1999 |

|

RU2151009C1 |

| ЭЛЕКТРОФИЛЬТР | 1993 |

|

RU2036016C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1995 |

|

RU2085298C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1995 |

|

RU2088338C1 |

Авторы

Даты

2001-06-27—Публикация

2000-10-03—Подача