Изобретение относится к черной металлургии, а именно к непрерывной разливке рельсовой стали.

Известен выбранный в качестве прототипа способ эксплуатации установки непрерывной разливки металлов с криволинейной технологической осью, включающий последовательную разливку разливочных ковшей, ввод в кристаллизатор перед началом каждой разливки шарнирной затравки с головкой, выполненной с фигурным вырезом на ее торце, подачу металла в кристаллизатор, вытягивание из него слитка, поддержание и направление слитка при помощи приводных и холостых роликов вдоль технологической оси, охлаждение поверхности слитка охладителем, распыливаемым форсунками, расположенными между роликами и изменение ширины вытягиваемого слитка, при этом между разливками очередного разливочного ковша производят удаление слоев окалины и накипи с поверхности бочек роликов на длине участка с торца, равной

(0,8-1,4)·(1б-1сл),

где 1б - длина бочки роликов,

1сл - ширина ранее разливаемого слитка,

(0,8-1,4) - эмпирический коэффициент, выбранный в обратно пропорциональной зависимости от разности длины бочки ролика и ширины предыдущего слитка, при этом удаление слоев окалины и накипи осуществляют с помощью механического разрушения, а также устройство для эксплуатации установки непрерывной разливки металлов с криволинейной технологической осью, содержащее кристаллизатор и приводные и холостые ролики, расположенные с переменным зазором между бочками от максимального его значения под кристаллизатором до минимального значения в конце технологической оси, и шарнирную затравку, состоящую из отдельных звеньев с упругими элементами в их корпусах и головки с фигурным вырезом на ее торце, причем затравка снабжена дополнительными шарнирно соединенными звеньями, присоединенными к крайнему звену затравки, при этом каждое дополнительное звено выполнено с попарно расположенными вдоль корпуса звена по краям на его противоположных гранях подвижными накладками с рифленой внешней поверхностью, а каждая пара противоположных накладок имеет упругие элементы с ограничителями величины перемещения накладок в виде тяг, расположенных в корпусе дополнительного звена [1].

Существенными недостатками данного способа эксплуатации установки непрерывной разливки металлов с криволинейной технологической осью и устройства для его осуществления является следующее.

- Низкая надежность работы приводов механизмов качания кристаллизаторов и приводов тянуще-правильных клетей вследствие использования для начала разливки шарнирной затравки. Это объясняется тем, что в шарнирной (цепной) затравке стыки двух смежных звеньев находятся в состоянии неустойчивого равновесия, что приводит к взаимному повороту звеньев цепи, а следовательно, к незначительному укорочению длины той части затравки, которая находится между тянущими роликами и кристаллизатором. Укорочение при ходе кристаллизатора вниз, а затем удлинение при его ходе вверх нарушает заданный закон качания и приводит к большим по величине знакопеременным динамическим нагрузкам на приводы механизмов качания кристаллизаторов и приводы тянущих клетей, что, в свою очередь, снижает надежность их работы.

- Получение нестабильных геометрических размеров по сечению непрерывно-литых заготовок, а также нестабильной массы и плотности непрерывно-литых заготовок за счет того, что при использовании шарнирной затравки для обеспечения усилия вытягивания расстояние между валками тянущих клетей должно быть меньше толщины затравки, что приводит к повышенному обжатию слитка и получению нестабильного сечения, а также нестабильной плотности и массы непрерывно-литой заготовки.

- Пониженное качество непрерывно-литых заготовок за счет увеличенной отбраковки по поверхностным дефектам на первых плавках при запуске МНЛЗ, связанное с процессом растяжения-сжатия шарнирной затравки, с образованием зазоров на стыке звеньев затравки при ходе кристаллизатора вверх и выборке зазоров при ходе кристаллизатора вниз, что приводит к толчкам при движении затравки, влекущим за собой нарушение уровня металла в кристаллизаторе, и образованию поверхностных дефектов на первых при разливке заготовках.

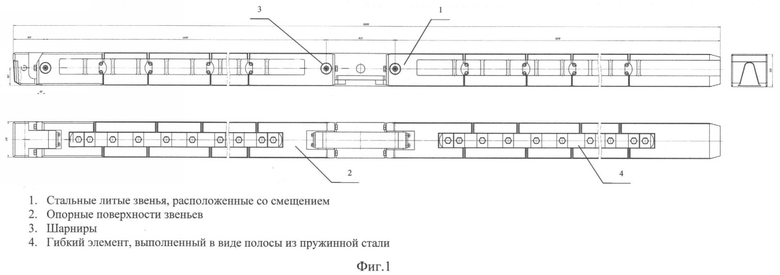

Для исключения вышеуказанных недостатков предлагается способ разливки рельсовой стали на установке непрерывной разливки с криволинейной технологической осью, включающий последовательную разливку сталеразливочных ковшей, ввод затравки в кристаллизатор перед началом разливки, подачу металла из промежуточного ковша в кристаллизатор, вытягивание из него слитка, поддержание и направление слитка при помощи приводных и холостых роликов вдоль технологической оси и охлаждение поверхности слитка охладителем, распыляемым форсунками, расположенными между роликами, отличающийся тем, что температуру стали в промежуточном ковше поддерживают выше температуры ликвидус на 10-40°С, разливку осуществляют в кристаллизаторы сечением 300×(330-360) мм, скорость вытягивания изменяют в пределах 0,20-0,90 м/мин; охлаждение проводят позонное, причем соотношение расхода воды и воздуха (м3/ч) соответственно составляет в первой зоне (0,90-2,15):120, во второй зоне (0,8-1,55):180, в третьей зоне (0,8-1,10):200 при соотношении длин зон охлаждения, мм: 350-1000-1300, а для вытягивания слитка используют затравку, состоящую из стальных литых звеньев, расположенных со смещением по длине опорных поверхностей, соединенных между собой при помощи шарниров и гибкого элемента, выполненного в виде полосы из пружинной стали (фиг.1).

Основными элементами затравки является следующее.

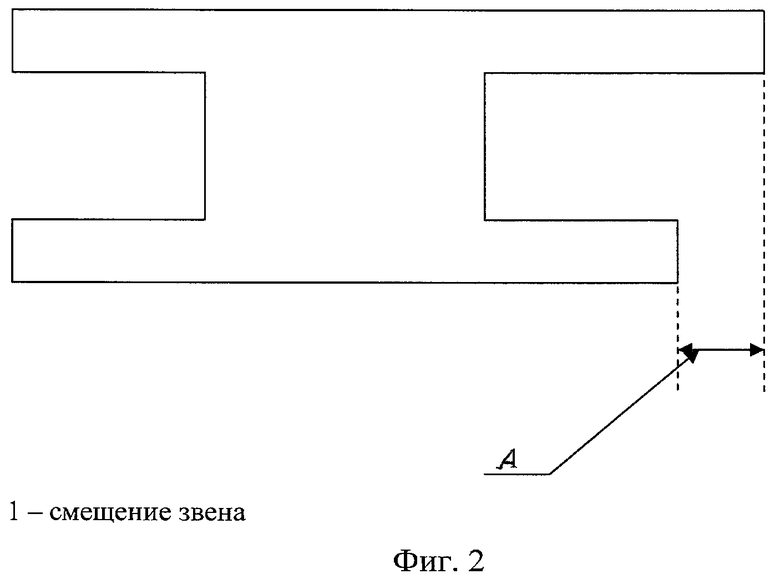

1. Стальные литые звенья таврового сечения, расположенные со смещением по длине опорных поверхностей (фиг.2), - смещение (фиг.2, позиция №А) исключает провал валков тянущих клетей на стыках звеньев при вытягивании затравки со слитком, что стабилизирует сечение заготовки.

2. Шарнир (фиг.3, позиция №3) служит для соединения двух частей затравки. Для исключения зазоров в шарнирном соединении используются тарельчатые пружины исключающие перемещения звеньев относительно друг друга.

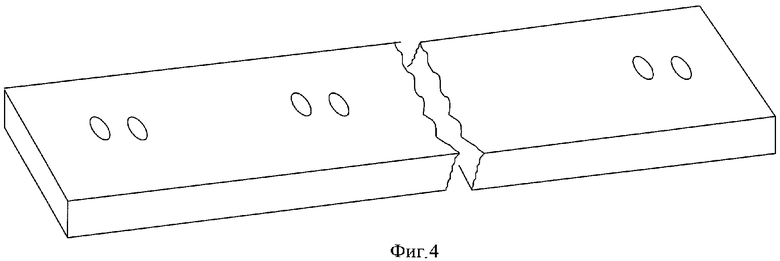

3. Гибкий элемент (фиг.4) представляет из себя пластину, выполненную из пружинистой стали, предназначенную для соединения звеньев в один узел (одна часть затравки). Применение гибкого элемента исключает укорочение затравки при ходе кристаллизатора вниз, а затем удлинение при его ходе вверх, что исключает образование поверхностных дефектов на заготовке.

Заявляемые технологические пределы подобраны исходя из следующих предпосылок.

Температуру стали поддерживают выше температуры ликвидус в промежуточном ковше на 10-40°С исходя из того, что при повышении температуры выше верхних значений возможно получение брака по макроструктуре непрерывно-литых заготовок, а также при превышении предела +40°С над температурой ликвидус возникает вероятность прорыва корочки на выходе из кристаллизатора, а также прогара стенок кристаллизатора. При снижении температуры ниже предела +10°С над температурой ликвидус разливку стали осуществить не удается.

Скорость вытягивания изменяют в пределах 0,20-0,90 м/мин исходя из технических возможностей машины непрерывного литья заготовок. При скорости ниже 0,2 м/мин снижается производительность машины, при скорости выше 0,9 м/мин возможны прорывы корочки на выходе из кристаллизатора, аварийные ситуации.

Выбранное комбинированное охлаждение, проводимое позонно, при соотношении расхода воды и воздуха (м3/ч) соответственно в первой зоне (0,90-2,15):120, во второй зоне (0,8-1,55):180, в третьей зоне (0,8-1,10):200 при соотношении длин зон охлаждения, мм: 350-1000-1300 обеспечивает качественное охлаждение, гарантирующее при высокой скорости разливки высококачественную поверхность, отсутствие ромбичности непрерывно-литых заготовок и дефектов макроструктуры стали при сечении кристаллизатора 300×(330-360) мм. Сечение кристаллизатора 300×(330-360) мм выбрано исходя из обеспечения получения хорошей проработки сечения рельса при прокатке из непрерывно-литых заготовок и получения точного геометрического профиля рельса.

Заявляемый способ разливки был испытан на 4-ручьевой радиальной МНЛЗ с переменным сечением кристаллизатора 300×330 мм, 300×340 мм и 300×360 мм при разливке стали марок Э76, Э76Ф, НЭ76Ф. Перед началом разливки в кристаллизатор задавалась затравка (фиг.1), состоящая из 1 - стальные литые звенья, расположенные со смещением, 2 - опорные поверхности звеньев, 3 - шарнир, 4 - гибкий элемент, выполненный в виде полосы из пружинной стали.

При этом заявляемая скорость вытягивания по технологии изменялась от 0,2 до 0,9 м/мин при температуре металла в промежуточном ковше 1475-1500°С, комбинированное охлаждение проводили позонно.

Использование заявляемой технологии позволило:

- повысить надежность работы приводов механизмов качания кристаллизаторов и приводов тянуще-правильных клетей (отказы оборудования снижены на 18%);

- обеспечить стабильные геометрические размеры по сечению непрерывно-литой заготовки и стабилизировать массу и плотность непрерывно-литых заготовок (средняя разница непрерывно-литых заготовок по толщине снизилась с 9 мм до 4 мм);

- исключить отбраковку непрерывно-литых заготовок по поверхностным дефектам на первых плавках при запуске МНЛЗ.

Список источников

1. А.с. 2083317, B22D 11/00, 11/08.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 2007 |

|

RU2345862C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК С ИСПОЛЬЗОВАНИЕМ КРИСТАЛЛИЗАТОРА С СООТНОШЕНИЕМ СТОРОН 300×330 мм | 2007 |

|

RU2349412C2 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798475C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798500C1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1091993A1 |

Изобретение относится к черной металлургии. Перед началом разливки в кристаллизатор сечением 300×(330-360) мм вводят затравку, состоящую из стальных литых звеньев, расположенных со смещением по длине опорных поверхностей, соединенных между собой при помощи шарниров и гибкого элемента в виде полосы из пружинной стали. Осуществляют подачу металла из промежуточного ковша в кристаллизатор. Температуру стали в промежуточном ковше поддерживают выше температуры ликвидус на 10-40°С. С помощью приводных и холостых роликов осуществляют вытягивание слитка из кристаллизатора, поддержание и направление вдоль технологической оси. Скорость вытягивания изменяют в пределах 0,20-0,90 м/мин. Охлаждение поверхности слитка осуществляют позонное. Соотношение расхода воды и воздуха (м3/ч) составляет в первой зоне (0,90-2,15):120, во второй зоне (0,8-1,55):180, в третьей зоне (0,8-1,10):200 при соотношении длин зон охлаждения, мм, 350-1000-1300. Обеспечивается получение заготовок со стабильными геометрическими размерами по сечению, повышение плотности заготовок и снижение поверхностных дефектов. 4 ил.

Способ разливки рельсовой стали на установке непрерывной разливки с криволинейной технологической осью, включающий последовательную разливку сталеразливочных ковшей, ввод затравки в кристаллизатор перед началом разливки, подачу металла из промежуточного ковша в кристаллизатор, вытягивание из него слитка, поддержание и направление слитка при помощи приводных и холостых роликов вдоль технологической оси и охлаждение поверхности слитка охладителем, распыляемым форсунками, расположенными между роликами, отличающийся тем, что температуру стали в промежуточном ковше поддерживают выше температуры ликвидуса на 10-40°С, разливку осуществляют в кристаллизаторы сечением 300×(330-360) мм, скорость вытягивания изменяют в пределах 0,20-0,90 м/мин, охлаждение проводят позонное, причем соотношение расхода воды и воздуха (м3/ч) соответственно составляет в первой зоне (0,90-2,15):120, во второй зоне (0,8-1,55):180, в третьей зоне (0,8-1,10):200 при соотношении длин зон охлаждения 350-1000-1300 мм, а для вытягивания слитка используют затравку, состоящую из стальных литых звеньев, расположенных со смещением по длине опорных поверхностей, соединенных между собой при помощи шарниров и гибкого элемента, выполненного в виде полосы из пружинной стали.

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| RU 2000167 С, 07.09.1993 | |||

| Способ непрерывного литья слитков | 1982 |

|

SU1079345A1 |

| ГИБКАЯ ЗАТРАВКА | 2004 |

|

RU2258576C1 |

Авторы

Даты

2010-03-20—Публикация

2008-05-27—Подача