Изобретение относится к автоматике и вычислительной технике, в частности к техническим средствам обучения, и может быть использовано для подготовки операторов машин непрерывного литья заготовок, отладки программ автоматического поддержания уровня металла в кристаллизаторе и программирования установок непрерывной разливки стали.

Известен тренажер операторов систем управления технологическими процессами, содержащий блок сравнения, переключатель, пульт преподавателя, сумматор, блок памяти, блок моделирования реальных процессов, формирователь импульсов, блок оценки, сумматор, формирователи кодов и блок управления со схемными соединениями (Патент России №2047909, G 09 B 9/00, 1995 г.).

Недостатком известного тренажера является низкая эффективность обучения операторов систем управления технологическими процессами вследствие ограниченных возможностей моделирования реальных процессов. Блок моделирования реальных процессов в известном тренажере выполнен из объектов программных средств, представляющих механические и контрольные узлы (компоненты) агрегата (например, доменной печи), которые определяют функциональные соотношения между различными элементами технологического процесса. Построение и реализация адекватных полных математических моделей технологических процессов, включая модели неконтролируемых возмущений, не представляются возможными по крайней мере для агрегатов черной металлургии в связи с недостаточной изученностью реальных объектов, а также из-за большой сложности таких моделей.

Применение же упрощенных математических моделей приводит, как следствие, к низкой точности обучения из-за несоответствия моделирующей обстановки реальным (натурным) условиям.

Известно устройство для тренировки оператора, обеспечивающее отработку навыков последовательного включения технологического оборудования и оперативное изменение этой последовательности при изменении технологического процесса, воспроизводимого в тренажере, блок моделирования реальных процессов которого выполнен на базе ЭВМ, реализующей совокупность программных модулей, обеспечивающих ввод начальных условий, управляющих воздействий, моделирование технологического объекта управления, расчет экономических оценок и вывод текущей информации на средства ее отображения (Патент России №2010340, G 09 B 9/00, 1994 г.). В качестве объекта моделирования может выступать любой технологический объект. Рассматривается его конкретизация на примере кислородно-конвертерной плавки. Основу программного модуля моделирования технологического процесса в известном устройстве составляет совокупность уравнений.

Недостатком известного устройства является низкая эффективность обучения операторов систем управления технологическими процессами, например операторов современных машин непрерывного литья заготовок (МНЛЗ), отличающихся высокой степенью автоматизации. Разработка и использование новых средств и систем автоматизации позволяет расширить марочный и размерный сортамент разливаемого металла, повысить качество заготовок и увеличить производительность МНЛЗ. К числу перспективных разработок относятся следующие системы: автоматической стабилизации уровня металла в промежуточной емкости; автоматической стабилизации уровня металла в кристаллизаторе; управления расходом охлаждающей воды, подаваемой на кристаллизатор; управления расходом шлакообразующих смесей подаваемых в кристаллизатор; управления расходом воды и воздуха по секциям зоны вторичного охлаждения, управления резкой непрерывнолитой заготовки на мерные длины и, наконец, управления скоростью разливки.

Общая тенденция совершенствования средств автоматизации МНЛЗ, наряду с увеличением числа контролируемых характеристик, более полного протоколирования технологического процесса, идет в направлении их "интеллектуализации" на базовом уровне датчиков и исполнительных органов, которые в режиме реального времени производят съем информации, ее обработку и управление механизмами. При этом соответствующие микропроцессорные средства формируют изображение и обеспечивают надлежащий интерфейс для оператора системы управления непрерывной разливкой стали.

Например, уровень жидкого металла в кристаллизаторе МНЛЗ предлагается контролировать датчиком, связанным с ЭВМ. Одновременно ЭВМ получает сигналы о текущих значениях положения стопора в промежуточном ковше и расхода металла, выходящего из кристаллизатора. По этим данным ЭВМ рассчитывает корректирующее значение перемещения стопора и управляет его движением с обратной связью по скорости перемещения для обеспечения более точного останова движения и получения отклонения заданного и фактического значений уровня металла равным нулю.

Известен также тренажер для обучения работе на машинах непрерывного литья, содержащий пакет вычислительных программ, позволяющих моделировать работу машин непрерывного литья заготовок (Pesek A., Kopruner V., Preisl H. Training simulator for continuous casting operation // MPT: Met. Plant and Technol. Int. - 1996. - 19. №1. - р.54-57. англ.).

В известном тренажере роль имитатора реального процесса играет также математическая модель, которая отражает поведение машины непрерывного литья и поток материалов в ней. При этом промежуточный ковш, кристаллизаторы, затравка, затворы и т.д. взаимодействуют между собой, как определено функциональными условиями и взаимосвязями, относящимися к процессу. Графическое представление фактических узлов МНЛЗ демонстрируется с использованием техники окон. Обучающие воспроизводят (моделируют) процесс разливки, выполняя все фактические операции на различных дисплеях тренажера. Компьютерная система моделирует динамическое поведение узлов машины, логические команды управления и блокировки, а также поток стали от сталеразливочного ковша до порезанных слябов. Графики, показывающие движение затравки, вращение башни, ковша и т.д. дают обучающемуся хороший обзор состояния процесса разливки.

Недостатком известного тренажера является низкая эффективность обучения операторов МНЛЗ, что обусловлено использованием для программного обеспечения моделей управления, функционально связывающих технологические параметры разливки и подачи материалов в машине непрерывного литья заготовок.

Наиболее близким по технической сущности к заявляемому является тренажер оператора системы управления непрерывной разливкой стали, содержащий блок задания исходных условий, соединенный с группами взаимосвязанных блоков задания управляющих воздействий, и управляющие блоки гидравлической имитации движения жидкого металла (патент США № 6085183, кл. G 06 N 17/00, 04.07.2000).

Недостатком известного технического решения является сложность предлагаемой системы управления непрерывной разливой стали, что снижает эффективность обучения операторов МНЛЗ.

Задачей изобретения является упрощение системы управления непрерывной разливкой стали за счет использования физической модели комплекса соответствующего оборудования для повышения эффективности операторов МНЛЗ.

Задача решается следующим образом. Тренажер оператора системы управления непрерывной разливкой стали, содержащий блок задания исходных условий, соединенный с группами взаимосвязанных блоков задания управляющих воздействий, и управляющие блоки гидравлической имитации движения жидкого металла, которые имеют блок управления уровнем металла в промежуточном ковше, блок управления затягиванием стакана промежуточного ковша, блоки управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, блок управления скоростью вытягивания заготовки и блок выявления затягивания стакана промежуточного ковша; блоки задания управляющих воздействий первой группы имеют блок задания управляющих воздействий на положение шиберного затвора сталеразливочного ковша, блок задания управляющих воздействий на уровень металла в промежуточном ковше, блок задания управляющих воздействий на температуру металла в промежуточном ковше, блок задания управляющих воздействий на уровень металла в кристаллизаторе; блоки задания управляющих воздействий второй группы имеют блок управления первичным охлаждением, блок управления вторичным охлаждением и блок управления качанием кристаллизатора, при этом выходы блока задания исходных условий соединены также с входами управляющих блоков гидравлической имитации движения жидкого металла, выходы блоков задания управляющих воздействий на положение шиберного затвора сталеразливочного ковша и уровень металла в промежуточном ковше соединены с входом блока управления уровнем металла в промежуточном ковше, выход блока задания управляющих воздействий на температуру металла в промежуточном ковше соединен с входом блока управления затягиванием стакана промежуточного ковша и входом блока задания управляющих воздействий на уровень металла в кристаллизаторе, выходы которого соединены с входами блоков управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, которые взаимосвязаны с блоком выявления затягивания стакана промежуточного ковша, причем выходы этих блоков соединены с входом блока управления первичным охлаждением, а выход блока управления уровнем металла в кристаллизаторе для бесстопорной разливки соединен с входом блока управления скоростью вытягивания заготовки, выходы которого соединены со входами блоков управления вторичным охлаждением и качанием кристаллизатора.

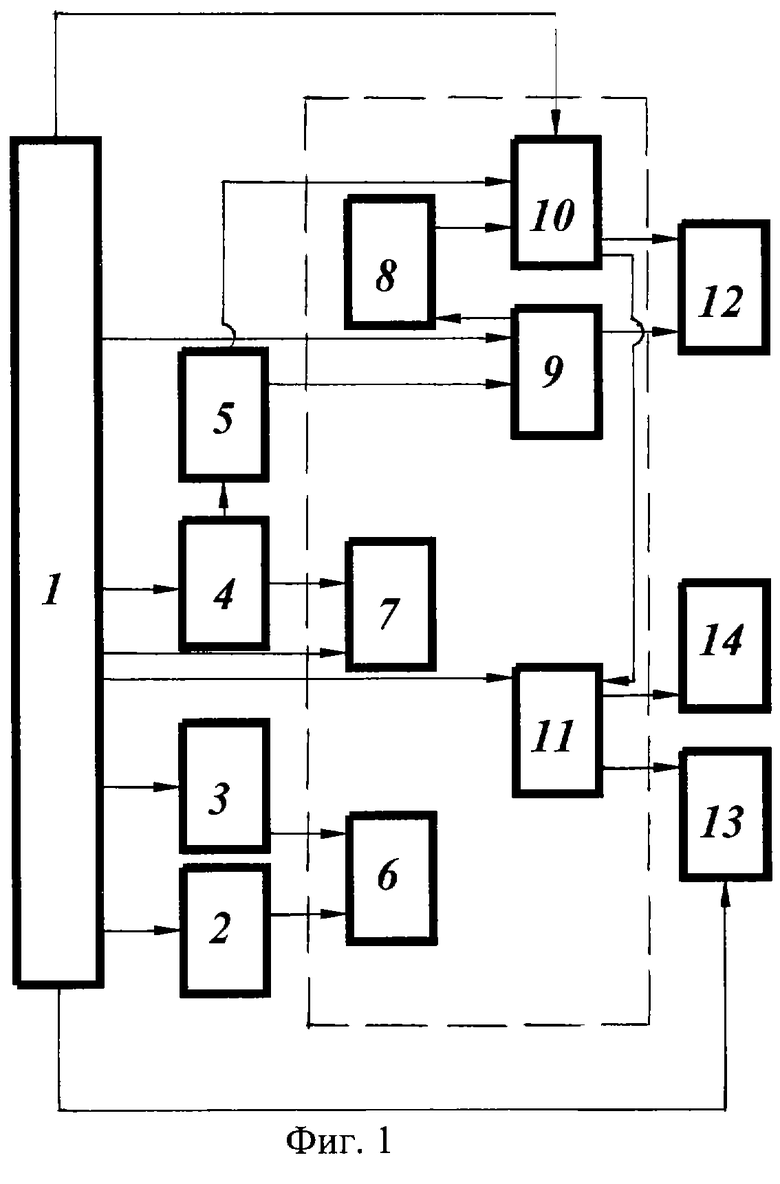

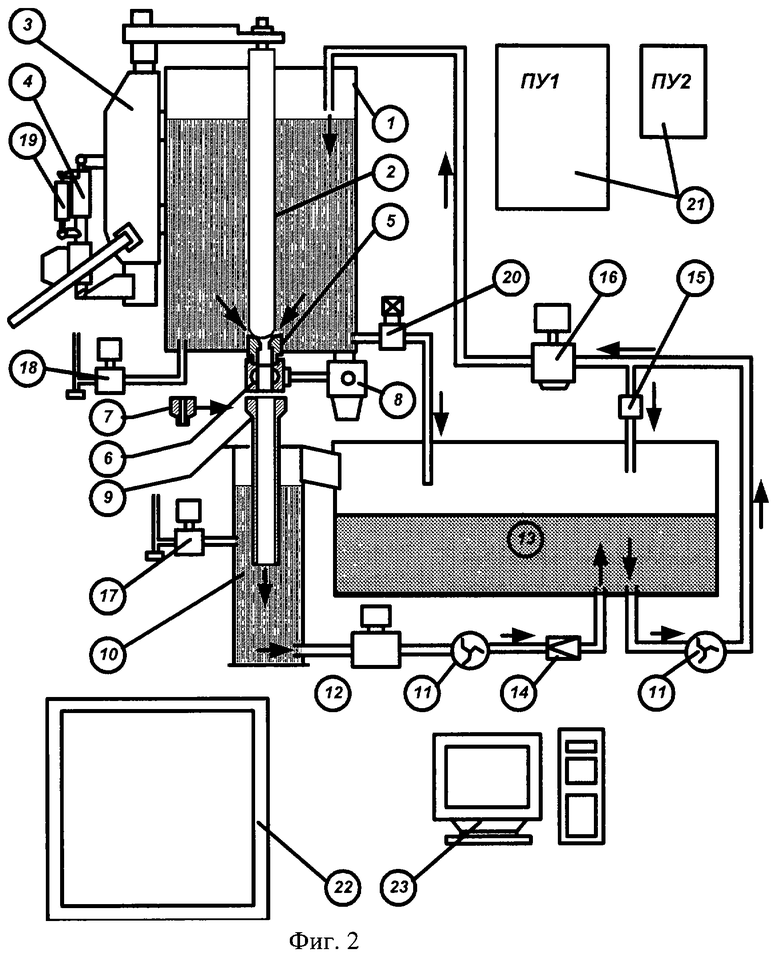

На фиг.1 приведена структурная схема тренажера системы управления непрерывной разливкой стали; на фиг.2 - функциональная схема гидравлической имитации движения жидкого металла на участке промежуточный ковш - кристаллизатор.

Устройство содержит блок 1 задания исходных условий, блоки задания управляющих воздействий первой группы: блок 2 задания управляющих воздействий на положение шиберного затвора сталеразливочного ковша, блок 3 задания управляющих воздействий на уровень металла в промежуточном ковше, блок 4 задания управляющих воздействий на температуру металла в промежуточном ковше, блок 5 задания управляющих воздействий на уровень металла в кристаллизаторе, управляющие блоки гидравлической имитации движения жидкого металла: блок 6 управления уровнем металла в промежуточном ковше, блок 7 управления “затягиванием” стакана промежуточного ковша, блок 9 управления уровнем металла в кристаллизаторе для стопорной разливки, блок 10 управления уровнем металла в кристаллизаторе для бесстопорной разливки, блок 11 управления скоростью вытягивания заготовки, блок предъявления информации - блок 8 выявления затягивания стакана промежуточного ковша и блоки задания управляющих воздействий второй группы: блок 12 управления первичным охлаждением, блок 13 управления вторичным охлаждением и блок 14 управления качанием кристаллизатора. При этом выходы блока 1 задания исходных условий соединены с входами блоков 2-4 задания управляющих воздействий первой группы, выход блока 4 задания управляющих воздействий на температуру металла в промежуточном ковше соединен с входом блока 5 задания управляющих воздействий на уровень металла в кристаллизаторе и вторым входом блока 7 управления затягиванием стакана промежуточного ковша (управляющий блок гидравлической имитации движения металла). Выходы блоков 2 и 3 задания управляющих воздействий на положение шиберного затвора и уровень металла в промежуточном ковше соответственно соединены с входами блока 6 управления уровнем металла в промежуточном ковше (управляющий блок гидравлической имитации движения жидкого металла). Выход блока 5 задания управляющих воздействий на уровень металла в кристаллизаторе соединен с вторым входом управляющего блока гидравлической имитации движения металла - блока 9 управления уровнем металла в кристаллизаторе для стопорной разливки и блока 10 управления уровнем металла в кристаллизаторе для бесстопорной разливки, которые связаны с выходом блока предъявления информации - блоком 8 выявления затягивания стакана промежуточного ковша и блоком 11 управления скоростью вытягивания заготовки (управляющий блок гидравлической имитации движения жидкого металла). Первые входы управляющих блоков гидравлической имитации движения жидкого металла: блока 7 управления “затягиванием” стакана промежуточного ковша, блока 9 управления уровнем металла в кристаллизаторе для стопорной разливки, блока 10 управления уровнем металла в кристаллизаторе для бесстопорной разливки, блока 11 управления скоростью вытягивания заготовки дополнительно подключены к выходам блока 1 задания исходных условий. Выходы управляющих блоков гидравлической имитации движения жидкого металла: блока 9 управления уровнем металла в кристаллизаторе для стопорной разливки, блока 10 управления уровнем металла в кристаллизаторе для бесстопорной разливки и блока 11 управления скоростью вытягивания заготовки соединены с входами блоков задания управляющих воздействий второй группы: блока 12 управления первичным охлаждением и блоков 13-14 управления вторичным охлаждением и качанием кристаллизатора соответственно.

Управляющие блоки гидравлической имитации движения жидкого металла реализованы на основе физической модели комплекса оборудования применительно, в частности, к сортовой МНЛЗ (см. фиг.2). Моделирование технологического процесса при обучении охватывает в реальном времени следующие операции: заполнение промежуточного ковша в режиме стопорной разливки (под уровень) и разливки открытой струей через стакан-дозатор, истечение из промежуточного ковша и вытягивание из кристаллизатора. Движение жидкого металла имитируется перемещением воды, что достаточно обосновано при соблюдении равенства основных критериев подобия (см. Рутес В.С., Аскольдов В.И., Евтеев Д.П. и др. Теория непрерывной разливки. - М.: Металлургия, 1971, с.103-140).

Функциональная схема гидравлической имитации движения жидкого металла содержит (см. фиг.2) промежуточный ковш 1, стопор 2, стопорный механизм 3, электропривод стопора 4. стакан промежуточного ковша 5, шиберный затвор промежуточного ковша 6, стакан-дозатор 7, электропривод шиберного затвора 8, погружной стакан 9, кристаллизатор 10, центробежный насос 11, датчик расхода воды 12, промежуточную емкость 13, обратный клапан 14, предохранительный клапан 15, задвижку с электродвигателем 16, датчик уровня воды в кристаллизаторе 17, датчик уровня воды в промежуточном ковше 18, датчик положения стопора 19, электрический клапан 20, пульты управления 21, электрический шкаф 22 и персональный компьютер 23.

Вода циркулирует по замкнутому контуру: промежуточный ковш - кристаллизатор. Для регулирования уровня воды в модели промежуточного ковша контур разорван резервной емкостью. Подкачка воды из резервной емкости позволяет обеспечить имитацию режимов заполнения “промежуточного ковша” металлом из сталеразливочного ковша. Вытягивание слитка из кристаллизатора воспроизводится откачкой воды из модели последнего в резервную емкость, при этом регулирование скорости вытягивания заготовок осуществляется путем изменения частоты вращения циркуляционного насоса в широком диапазоне изменения скоростей разливки. Стопор “промежуточного ковша” приводится в движение манипулятором с электромеханическим приводом.

Управляющие блоки гидравлической имитации движения жидкого металла осуществляют свои функции с использованием программируемого контроллера, подключенного к датчикам расхода и преобразователям разности давления воды, потенциометрам для контроля положения стопора и датчикам положения шиберного затвора “промежуточного ковша”, а также исполнительным механизмам.

Блоки задания управляющих воздействий осуществляют свои функции супервизором. Разработанное программное обеспечение позволяет моделировать динамическое поведение отдельных узлов машины, управляющие команды, а также визуализацию движения металла на участке промежуточный ковш - кристаллизатор. Для этой цели используются три персональных компьютера, объединенных в единую информационную сеть, а также принтер для распечатки выходных данных.

Разработанный тренажер системы управления непрерывной разливкой стали позволяет осуществлять управление процессами разливки как в автоматическом, так и в дистанционном и ручном режимах.

Процесс обучения на тренажере осуществляется следующим образом.

Перед началом моделирования процесса непрерывной разливки стали обучаемый выполняет ряд организационных операций, связанных с подготовкой оборудования. Производится проверка готовности электрического, механического оборудования, проверяется наличие воды в промежуточном ковше и кристаллизаторе, в случае необходимости производится их опорожнение. По готовности установки формируется разрешение на разливку. С помощью блока задания исходных условий 1 производится передача данных о конструкции машины, емкости сталеразливочного и промежуточного ковшей, температуре металла, технологических параметрах, задании уровней металла в промежуточном и сталеразливочном ковшах на соответствующие блоки задания управляющих воздействий и управляющие блоки гидравлической имитации движения жидкого металла. При этом производится открытие шиберного затвора сталеразливочного ковша (блок 2) и наполнение промежуточного ковша (блок 3), при достижении определенного уровня в промежуточном ковше производится открытие его стопора (блок 6) и заполнение кристаллизатора в определенном режиме (блоки 9, 10) в зависимости от технологических параметров процесса (блоки 4, 7) и имеющейся дополнительной информации (блок 8). При достижении определенного уровня в кристаллизаторе включается привод вытягивания и ручей выходит на заданную скорость вытягивания заготовки (блок 11) и соответствующие параметры первичного и вторичного охлаждения (блоки 12, 13), а также качания кристаллизатора (блок 14).

Управление системой в соответствии с разработанным алгоритмом осуществляется супервизором, выполненным на базе персонального компьютера. Усилительно-преобразовательные блоки, обрабатывающие сигналы с датчиков уровня “металла”, положения стопора промежуточного ковша, исполнительных механизмов, выполнены на базе программируемого логического контроллера и размещены в отдельном блоке электроники (электрический шкаф, поз.22, фиг.2).

В режиме ручного пуска обучаемый управляет положением стопора промежуточного ковша непосредственно от рычага или от кнопок дистанционного пульта. Переход на ручное управление легко выполняется переключением соответствующих кнопок на пультах управления (поз.21, фиг.2), при этом задание на скорость вытягивания заготовки формируется от потенциометра, а не от программируемого логического контроллера.

Обучаемый, анализируя воздействие различных возмущающих факторов, возникающих в процессе разливки: изменения скорости разливки или расходной характеристики стакана-дозатора при его разъедании, а также затягивания стакана промежуточного ковша, принимает соответствующие управляющие воздействия, обеспечивающие нормальный ход разливки. Кроме того, у обучаемого формируются навыки управления в аварийных и предаварийных ситуациях (прорыв металла, переполнение кристаллизатора и т.д.)

Возможность моделировать аварийные ситуации, в частности, при ручном управлении непрерывной разливкой представляет собой одно из наиболее существенных преимуществ, поскольку обучаемый получает опыт, т.е. обучается выполнению требуемых действий для безопасного устранения таких аварийных ситуаций в МНЛЗ.

Кроме того, использование именно физической модели комплекса оборудования и новых технологий программных средств, позволяющих моделировать работу машин непрерывного литья заготовок для всех типов разливки в широком диапазоне разливаемых сечений и скоростей разливки, наличие при этом обратных связей в системах автоматического управления разливкой позволяет также производить разработку программного обеспечения для действующих МНЛЗ и отладку систем автоматического поддержания уровня металла в кристаллизаторе.

Таким образом, гидравлическая имитация движения жидкого металла на участке промежуточный ковш - кристаллизатор и визуализация изучаемых процессов повышает степень информационного подобия тренажера реальному объекту и обеспечивает формирование у обучаемого рациональных навыков управления непрерывной разливкой стали.

Использование изобретения повышает эффективность обучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тренажер оператора системы управления непрерывной разливкой алюминия | 2023 |

|

RU2805535C1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2002 |

|

RU2218235C2 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| Способ начала разливки стали из бесстопорного ковша | 1987 |

|

SU1424965A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2105636C1 |

| Способ комплексного анализа параметров машины непрерывного литья заготовок | 2023 |

|

RU2825196C1 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ШЛАКА В ПОТОКЕ РАСПЛАВА МЕТАЛЛА | 2016 |

|

RU2662850C2 |

Применение: подготовка операторов машин непрерывного литья заготовок, отладка программ автоматического поддержания уровня металла в кристаллизаторе, программирование установок непрерывной разливки стали. Сущность: тренажер оператора системы управления непрерывной разливкой стали содержит блок задания исходных условий, соединенный с группами взаимосвязанных блоков задания управляющих воздействий и управляющими блоками гидравлической имитации движения жидкого металла, которые имеют блок управления уровнем металла в промежуточном ковше, блок управления затягиванием стакана промежуточного ковша, блоки управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, блок управления скоростью вытягивания заготовки и блок выявления затягивания стакана промежуточного ковша. При этом используются физическая модель комплекса соответствующего оборудования и новые программные разработки, что позволяет повысить эффективность обучения операторов МНЛЗ. 2 ил.

Тренажер оператора системы управления непрерывной разливкой стали, содержащий блок задания исходных условий, соединенный с группами взаимосвязанных блоков задания управляющих воздействий, и управляющие блоки гидравлической имитации движения жидкого металла, отличающийся тем, что управляющие блоки гидравлической имитации движения жидкого металла имеют блок управления уровнем металла в промежуточном ковше, блок управления затягиванием стакана промежуточного ковша, блоки управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, блок управления скоростью вытягивания заготовки и блок выявления затягивания стакана промежуточного ковша; блоки задания управляющих воздействий первой группы имеют блок задания управляющих воздействий на положение шиберного затвора сталеразливочного ковша, блок задания управляющих воздействий на уровень металла в промежуточном ковше, блок задания управляющих воздействий на температуру металла в промежуточном ковше, блок задания управляющих воздействий на уровень металла в кристаллизаторе; блоки задания управляющих воздействий второй группы имеют блок управления первичным охлаждением, блок управления вторичным охлаждением и блок управления качанием кристаллизатора, при этом выходы блока задания исходных условий соединены также с входами управляющих блоков гидравлической имитации движения жидкого металла, выходы блоков задания управляющих воздействий на положение шиберного затвора сталеразливочного ковша и уровень металла в промежуточном ковше соединены с входом блока управления уровнем металла в промежуточном ковше, выход блока задания управляющих воздействий на температуру металла в промежуточном ковше соединен с входом блока управления затягиванием стакана промежуточного ковша и входом блока задания управляющих воздействий на уровень металла в кристаллизаторе, выходы которого соединены с входами блоков управления уровнем металла в кристаллизаторе для стопорной и бесстопорной разливки, которые, в свою очередь, взаимосвязаны с блоком выявления затягивания стакана промежуточного ковша, причем выходы этих блоков соединены с входом блока управления первичным охлаждением, а выход блока управления уровнем металла в кристаллизаторе для бесстопорной разливки соединен с входом блока управления скоростью вытягивания заготовки, выходы которого, в свою очередь, соединены со входами блоков управления вторичным охлаждением и качанием кристаллизатора.

| US 6085183 А, 04.07.2000 | |||

| US 6092059 А, 18.07.2000 | |||

| 1972 |

|

SU411962A1 | |

Авторы

Даты

2004-03-20—Публикация

2001-10-04—Подача