Изобретение относится к области черной металлургии, в частности к способам непрерывной разливки стали на машинах непрерывного литья заготовок.

Известен способ непрерывного литья стали [1] (патент RU №2179906 на изобретение «Способ непрерывного литья стали», МПК В22D11/00, В22D11/14, опубликовано: 27.02.2002 Бюл. № 6), включающий подачу металла в кристаллизатор, вытягивание из него слитка, его охлаждение в зоне вторичного охлаждения и обжатие слитка в конце зоны затвердевания, при этом длину зоны обжатия слитка в конце зоны затвердевания регулируют в зависимости от скорости вытягивания слитка, при увеличении которой длину зоны обжатия на участке протяженностью 0,5-20,0% от конца жидкой фазы слитка увеличивают от 0,5 до 20,0%, при этом при увеличении температуры разливки длину зоны обжатия уменьшают.

Известен способ непрерывной разливки стали [2] (патент RU №2349413 на изобретение «Способ непрерывной разливки стали», МПК В22D11/00, В22D11/14, опубликовано: 20.03.2009, Бюл. № 8), включающий подачу жидкой стали из сталеразливочного ковша в промежуточный ковш и далее через погружные стаканы в кристаллизаторы, формирование в кристаллизаторах непрерывно-литых заготовок, их вытягивание из кристаллизаторов и охлаждение в зоне вторичного охлаждения, при этом вытягивание заготовок из периферийных кристаллизаторов осуществляют со скоростью выше скорости вытягивания из центральных кристаллизаторов на 0,01-0,1 м/мин в зависимости от температуры стали в кристаллизаторе, причем при снижении температуры металла в периферийном кристаллизаторе на 1°С по сравнению с центральным кристаллизатором скорость вытягивания из периферийного кристаллизатора увеличивают на 0,01 м/мин.

Известен способ непрерывной разливки металла [3] (патент RU №2210458 на изобретение «Способ непрерывной разливки металла», МПК В22D11/12, Опубликовано: 20.08.2003, Бюл. № 23), включающий подачу металла в кристаллизатор, формирование слитка и его вытягивание с переменной скоростью, обжатие слитка в твердожидком состоянии, при этом обжатие слитка производят в тянуще-обжимной клети, а скорость вытягивания слитка увеличивают до величины, составляющей 1,05. . . 1,3 рабочей скорости вытягивания слитка без обжатия в зависимости от марки стали, а обжатие осуществляют в конце жидкой фазы слитка и начинают через период времени, соответствующий 0,1. . . 0,3 времени полного затвердевания слитка, от момента увеличения скорости вытягивания.

Наиболее близким к изобретению является способ непрерывной разливки стали [4] (патент РФ 2204460 на изобретение «Способ непрерывной разливки стали», МПК В22D11/00, Опубликовано: 20.05.2003, Бюл. № 14), включающий последовательную разливку стали различного химсостава из сталеразливочных ковшей, последовательную смену сталеразливочных ковшей, подачу стали в промежуточный ковш и далее в кристаллизаторы, вытягивание из кристаллизаторов слитков с переменной скоростью, измерение длины отливаемых слитков, резку слитков на мерные заготовки и определение химсостава разливаемой стали, причем при смене сталеразливочного ковша отливают из стали, находящейся в промежуточном ковше, по меньшей мере, одну мерную заготовку с рабочей скоростью вытягивания, определяют количество оставшейся стали в промежуточном ковше, уменьшают скорость вытягивания слитков до 0,001-0,2 от рабочего значения, подают сталь из следующего сталеразливочного ковша с расходом, равным 2-6 от рабочего значения, а после наполнения сталью промежуточного ковша до рабочего уровня увеличивают скорость вытягивания слитков до 1,0-1,5 от рабочего значения, уменьшают расход стали из сталеразливочного ковша до 0,1-0,2 от рабочего значения, после чего отливают, по меньшей мере, одну заготовку.

Недостатком всех данных способов является отсутствие способа, согласно которому должно производиться изменение скорости вытягивания слитка. Отсутствие способа не исключает наличие слишком быстрого набора скорости, при котором толщина корки слитка на выходе из кристаллизатора будет недостаточной и существует вероятность ее разрыва под воздействием ферростатического давления жидкой стали, находящейся внутри слитка, либо слишком медленного увеличения скорости, при котором будет происходить переохлаждение поверхности слитка, способствующее возникновению поверхностных деформационных трещин в зоне загиба и разгиба, а также снижению производительности машины непрерывного литья заготовок.

Технический результат от использования изобретения заключается в повышении стабильности разливки стали на машине непрерывного литья заготовок.

Указанный технический результат обеспечивается благодаря

тому, что в способе непрерывной разливки стали, включающего подачу стали из сталеразливочного ковша в промежуточный ковш через защитную трубу и далее, через металлопроводку с внутренним диаметром канала от 35 до 60 мм, в кристаллизатор, формирование в кристаллизаторе непрерывнолитой заготовки, вытягивание ее из кристаллизатора и охлаждение в зоне вторичного охлаждения машины непрерывного литья заготовок, предусмотрены следующие отличия:

– регламентируют поступление стали в кристаллизатор четырехугольного

сечения с отношением сторон от 1,00 до 1,289 или круглого сечения диаметром 400-500 мм в зависимости от начала разливки стали или после замены промежуточного ковша, при которых скорость вытягивания слитка равна 0 м/мин, при этом в начале разливки стали через металлопроводку в кристаллизатор постепенно повышают скорость вытягивания слитка от 0 м/мин до пусковой скорости вытягивания слитка и выдерживают на ней в течение 60-240 с, после чего повышают скорость вытягивания слитка до рабочей скорости вытягивания слитка по циклам, при повышении скорости вытягивания слитка в интервале от 0,01 до 0,03 м/мин в одном цикле, причем время одного цикла повышения скорости вытягивания слитка определяют по формуле:

X = А + Б

где Х – время одного цикла, с;

А – время, затраченное на увеличение скорости, с.;

Б – время выдержки на достигнутой скорости, с.

при этом время выдержки на достигнутой скорости (Б), определяют по формуле:

Б = К3 * А,

где К3 – постоянный коэффициент, равный 3,0-12,0;

– кроме этого, количество циклов повышения скорости вытягивания слитка зависит от значения повышения скорости вытягивания слитка, выбранного из интервала 0,01-0,03 м/мин повышения скорости вытягивания слитка, и от величины рабочей скорости вытягивания слитка, установленной на машине непрерывного литья заготовок.

– способ непрерывной разливки стали, включающий подачу стали из

сталеразливочного ковша в промежуточный ковш через защитную трубу и далее, через металлопроводку с внутренним диаметром канала от 35 до 60 мм, в кристаллизатор, формирование в кристаллизаторе непрерывнолитой заготовки, вытягивание ее из кристаллизатора и охлаждение в зоне вторичного охлаждения машины непрерывного литья заготовок, предусмотрены следующие отличия:

– осуществляют замену погружного стакана, после которой регламентируют поступление стали в кристаллизатор, при этом скорость вытягивания слитка перед заменой погружного стакана снижают до скорости, необходимой для замены погружного стакана, по циклам, при снижении скорости вытягивания слитка в интервале от 0,01 до 0,05 м/мин в одном цикле, причем время одного цикла снижения скорости вытягивания слитка определяют по формуле:

Y = С + Д

где Y – время одного цикла, с;

С – время, затраченное на снижение скорости, с.;

Д – время выдержки на достигнутой скорости, с;

причем время выдержки определяют по формуле:

Д = К2 * С

где:

К2 – постоянный коэффициент, равный 0,1 – 4,0;

после чего заменяют погружной стакан и в интервале 60-240 с производят разливку стали на пусковой скорости вытягивания слитка, а затем повышают скорость вытягивания слитка до рабочей скорости вытягивания слитка по циклам, при повышении скорости вытягивания слитка в интервале от 0,01-0,03 м/мин в одном цикле, причем время одного цикла повышения скорости вытягивания слитка определяют по формуле:

X = А + Б

где Х – время одного цикла, с;

А – время, затраченное на увеличение скорости, с;

Б – время выдержки на достигнутой скорости, с;

при этом время выдержки на достигнутой скорости (Б), определяют по формуле:

Б = К3 * А,

где: К3 – постоянный коэффициент, равный 3,0-12,0;

– кроме этого количество циклов снижения скорости вытягивания слитка зависит от значения снижения скорости вытягивания слитка, выбранного из интервала 0,01-0,05 м/мин снижения скорости вытягивания слитка, и от величины скорости необходимой для замены погружного стакана, установленной на машине непрерывного литья заготовок.

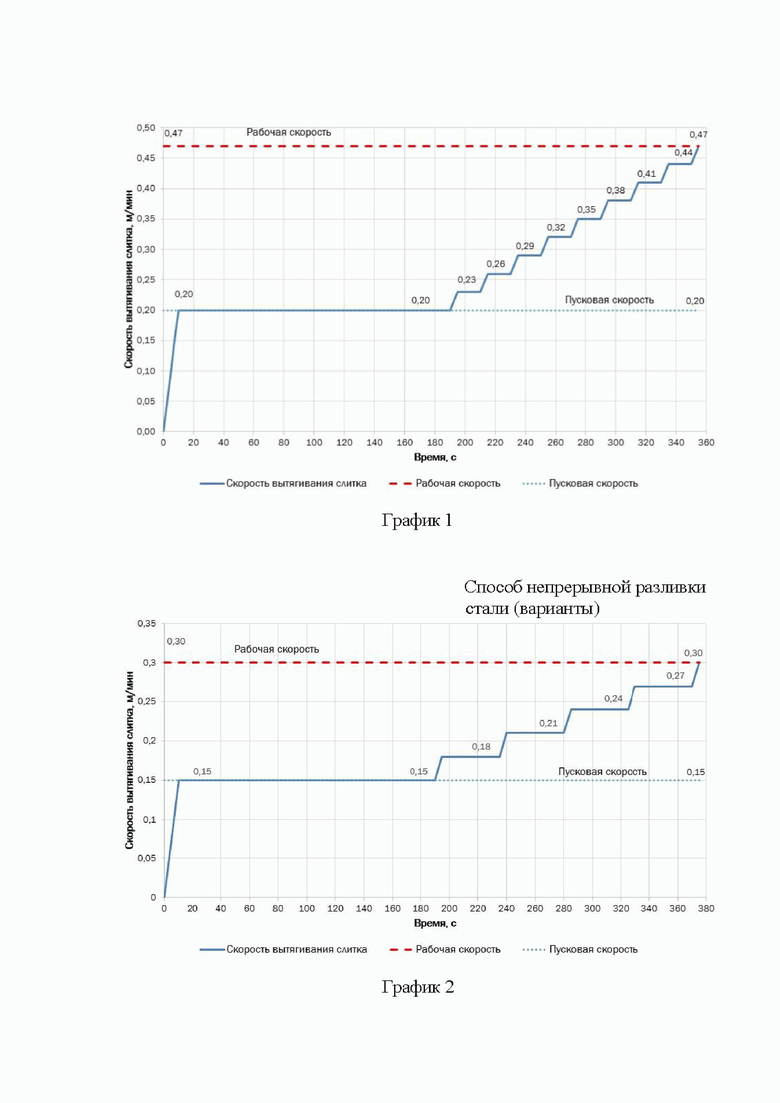

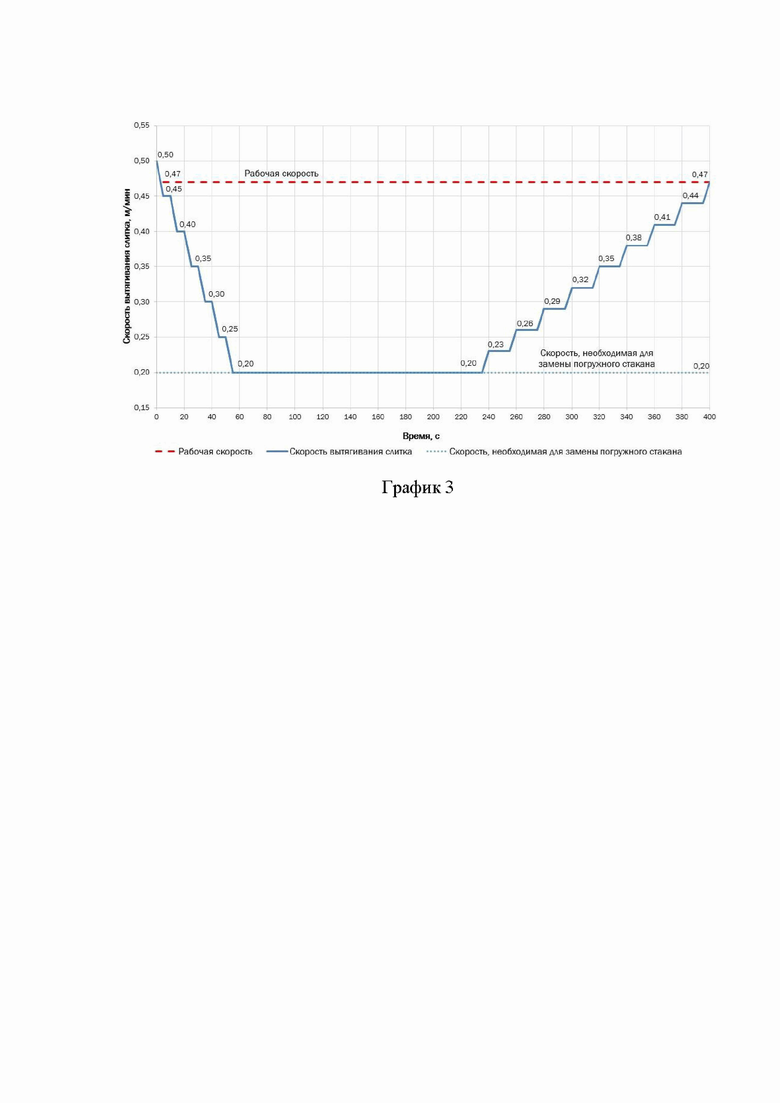

Изобретение поясняется графиками:

График 1 – пример способа изменения скорости вытягивания слитка (при начале разливки стали) при времени, затраченном на увеличение скорости (А) равном 5 секунд и третьем постоянном коэффициенте (К3) равном 3,0 при отливке заготовок с четырехугольным сечением с отношением сторон от 1,00 до 1,289;

График 2 – пример способа изменения скорости вытягивания слитка (при начале разливки стали) при времени, затраченном на увеличение скорости (А) равном 5 секунд и третьем постоянном коэффициенте (К3) равном 8,0 при отливке заготовок с круглым сечением диаметром 400-500 мм;

График 3 – пример способа изменения скорости вытягивания слитка (при замене погружного стакана) при времени, затраченном на увеличение скорости (А) равном 5 секунд, третьем постоянном коэффициенте (К3) равном 3,0, времени, затраченном на снижение скорости (С) равном 5 секунд и втором постоянном коэффициенте (К2) равном 1,0 при отливке заготовок с четырехугольным сечением с отношением сторон от 1,00 до 1,289.

Сущность предложенного способа заключается в следующем.

Известно, что разливка стали начинается с наполнения кристаллизатора сталью. В кристаллизаторе затвердевает корочка слитка. При заполнении кристаллизатора сталью до определенного уровня включаются приводы вытягивания слитка и механизм качания кристаллизатора. Постепенно увеличивается скорость вытягивания слитка от 0 до рабочей скорости вытягивания слитка.

В кристаллизаторе затвердевают лишь поверхностные слои стали, образуя твердую оболочку слитка, сохраняющего жидкую фазу в его центральной части. Поэтому за кристаллизатором располагают зону вторичного охлаждения слитка. В этой зоне в результате охлаждения заготовка затвердевает по всему сечению. Дальнейшее формирование непрерывно литой заготовки осуществляется путем непрерывного поступления жидкой стали в кристаллизатор с последующей кристаллизацией слитка, непрерывно перемещающегося вдоль технологической оси установки.

В случае, если заготовка, выходящая из-под кристаллизатора в зону вторичного охлаждения, будет иметь недостаточную толщину затвердевших поверхностных слоев, то происходит разрыв этих слоев, и жидкая фаза вытекает наружу. Разливка стали при этом прекращается для устранения инцидента.

С целью предотвращения данных инцидентов изобретением разработаны способы вывода машины непрерывного литья заготовок на оптимальный режим работы при начале разливки стали, замене погружного стакана или промежуточного ковша.

Формулы для определения времени выдержки на достигнутой скорости вытягивания слитка из кристаллизатора при начале разливки стали, замене погружного стакана или промежуточного ковша получены опытным путем и являются эмпирическими.

Время выдержки на достигнутой скорости вытягивания слитка, определяемое по формулам Б = К3 * А (2) и Д = К2 * С (4), объясняется закономерностями кристаллизации формирующейся заготовки и теплопередачей в кристаллизаторе. Отсутствие алгоритма не исключает наличие слишком быстрого набора скорости вытягивания слитка, при которой толщина корки слитка на выходе из кристаллизатора будет недостаточной и существует вероятность ее разрыва под воздействием ферростатического давления жидкой стали, находящейся внутри слитка, либо слишком медленного увеличения скорости вытягивания слитка, при которой будет происходить переохлаждение поверхности слитка, что способствует возникновению поверхностных деформационных трещин в зоне загиба и разгиба, а также снижению производительности машины непрерывного литья заготовок.

При увеличении времени выдержки на достигнутой скорости вытягивания слитка из кристаллизатора будет происходить переохлаждение поверхности слитка, что способствует возникновению поверхностных деформационных трещин в зоне загиба и разгиба, а также снижению производительности машины непрерывного литья заготовок.

При уменьшении времени выдержки на достигнутой скорости вытягивания слитка толщина корки слитка на выходе из кристаллизатора будет недостаточной и существует вероятность ее разрыва под воздействием ферростатического давления жидкой стали, находящейся внутри слитка.

Диапазоны эмпирических постоянных коэффициентов К3=3,0-12,0 и К2=0,1-4,0 объясняются теплофизическими закономерностями кристаллизации формирующегося слитка в кристаллизаторе.

При меньших значениях постоянных коэффициентов К3 и К2 из-за малого времени теплоотвода толщина корки слитка на выходе из кристаллизатора будет недостаточной, что может привести к ее разрыву из-за воздействия ферростатического давления жидкой стали, находящегося внутри слитка.

При больших значениях постоянных коэффициентов К3 и К2, вследствие избыточного теплоотвода, будет происходить переохлаждение поверхности слитка, способствующее возникновению поверхностных деформационных трещин в зоне загиба и разгиба, а также снижению производительности машины непрерывного литья заготовок.

В начале разливки стали на машине непрерывного литья заготовок на четырехугольных сечениях с отношением сторон от 1 до 1,289 и круглых сечениях диаметром от 400 мм до 500 мм или после замены промежуточного ковша, скорость вытягивания слитка постепенно повышают скорость вытягивания слитка от 0 до пусковой скорости вытягивания слитка. Это необходимо для достижения минимальной безаварийной скорости вытягивания слитка.

Разливку на пусковой скорости вытягивания слитка производят при времени выдержки в течение от 60 до 240 секунд. Заявляемые пределы подобраны исходя из следующих предпосылок, подобранных опытным путем. Диапазон времени выдержки разливки стали в течение от 60 до 240 секунд на пусковой скорости вытягивания слитка объясняется необходимостью безаварийного вытягивания из кристаллизатора затравки и слитка при начале разливки стали и пояса от сваривания двух концов слитка после перековшовки.

После чего повышают скорость вытягивания слитка по циклам. Каждый цикл состоит из времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б). При этом продолжительность времени выдержки на достигнутой скорости (Б) равна времени, затраченного на увеличение скорости (А), умноженного на постоянный коэффициент (К3), равный 3,0-12,0, а диапазон увеличения скорости в цикле – в интервале от 0,01 м/мин до 0,03 м/мин, что обеспечивает повышение стабильности разливки стали.

При меньших значениях времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б), появляется возможность получения разрыва корки слитка на выходе из кристаллизатора.

При больших значениях времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б), не будет обеспечиваться отсутствие поверхностных деформационных трещин в зоне загиба и разгиба, а также приведет к снижению производительности машины непрерывного литья заготовок.

При замене погружного стакана, после которой регламентируют поступление стали в кристаллизатор, скорость вытягивания слитка снижают до скорости необходимой для замены погружного стакана по циклам. Цикл состоит из времени, затраченного на снижение скорости (С) и времени выдержки на достигнутой скорости (Д). При этом продолжительность времени выдержки на достигнутой скорости (Д) равна продолжительности времени, затраченного на снижение скорости (С), умноженного на второй постоянный коэффициент (К2), равный от 0,1 до 4,0, а диапазон снижения скорости в цикле – в интервале от 0,01 м/мин до 0,05 м/мин.

При больших значениях постоянного коэффициента (К2) более 4,0 не будет обеспечиваться отсутствие поверхностных деформационных трещин в зоне загиба и разгиба, а также приведет к снижению производительности машины непрерывного литья заготовок.

Затем происходит замена стакана.

После замены погружного стакана разливка на пусковой скорости вытягивания слитка производится в интервале от 60 до 240 секунд. Диапазон времени выдержки разливки стали в течение от 60 до 240 секунд на пусковой скорости вытягивания слитка объясняется необходимостью безаварийного вытягивания из кристаллизатора пояса от сваривания двух концов слитка после замены погружного стакана.

Далее следует повышение скорости вытягивания слитка по циклам. Каждый цикл состоит из времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б). При этом продолжительность времени выдержки на достигнутой скорости (Б) равна времени, затраченного на увеличение скорости (А), умноженного на постоянный коэффициент (К3), равный 3,0-12,0, а диапазон увеличения скорости в цикле – в интервале от 0,01 м/мин до 0,03 м/мин, что обеспечивает повышение стабильности разливки стали.

При меньших значениях времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б) возможно получить разрыв корки слитка на выходе из кристаллизатора. При больших значениях времени, затраченного на увеличение скорости (А) и времени выдержки на достигнутой скорости (Б) не будет обеспечиваться отсутствие поверхностных деформационных трещин в зоне загиба и разгиба, а также приведет к снижению производительности машины непрерывного литья заготовок.

Заявляемый способ непрерывной разливки стали марок 2-У, 09Г2С, К76Ф, Ст3сп, Ш3 был опробован в конвертерном цехе № 1 АО «ЕВРАЗ НТМК» на четырехручьевой МНЛЗ № 1 криволинейного типа.

Пример 1.

Из сталеразливочного ковша объемом 160 т через защитную трубу сталь подавали в промежуточный ковш, выполняющего функции буфера накопления стали с соблюдением температурно-скоростного режима разливки при замене сталеразливочных ковшей и усреднения температуры и химического состава стали. Из промежуточного ковша через огнеупорную металлопроводку с внутренним диаметром канала 45 мм сталь попадала в кристаллизатор с сечением отливаемой заготовки 300×360 мм. В начале разливки стали регламентировали поступление стали в кристаллизатор. В начале со скорости 0 м/мин постепенно повышали скорость вытягивания слитка до пусковой. Достигнутая скорость составила 0,2 м/мин, время выдержки на достигнутой скорости составила 180 секунд. По истечении этого времени последовали циклы повышения скорости вытягивания слитка, при этом постоянный коэффициент К3 принимали равный 3,0. На первом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,23 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На втором цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,26 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На третьем цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,29 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На четвертом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,32 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На пятом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,35 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На шестом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,38 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На седьмом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,41 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На восьмом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,44 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На девятом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,47 м/мин и стала равна рабочей скорости.

Применяли формулы:

Для определения времени выдержки на достигнутой скорости по формуле (2)

Б = 5 * 3 = 15, с,

Для определения времени одного цикла по формуле (1)

X = 5 + 15 = 20, с.

Результаты примера 1 приведены на графике 1.

На протяжении всего процесса увеличения скорости вытягивания слитка до рабочей наблюдался стабильный уровень стали в кристаллизаторе, замечаний к процессу объемной усадки слитка в кристаллизаторе не обнаружено, подвисания корочки слитка не зафиксировано.

Пример 2.

Из сталеразливочного ковша объемом 160 т через защитную трубу сталь подавали в промежуточный ковш, выполняющего функции буфера накопления стали с соблюдением температурно-скоростного режима разливки при замене сталеразливочных ковшей и усреднения температуры и химического состава стали. Из промежуточного ковша через огнеупорную металлопроводку с внутренним диаметром канала 45 мм сталь попадала в кристаллизатор с сечением отливаемой заготовки диаметром 430 мм. В начале разливки стали регламентировали поступление стали в кристаллизатор. Вначале со скорости 0 м/мин постепенно повышали скорость вытягивания слитка до пусковой. Достигнутая скорость составила 0,15 м/мин, время выдержки на достигнутой скорости составила 180 секунд. По истечении этого времени последовали циклы повышения скорости вытягивания слитка, при этом постоянный коэффициент К3 принимали равный 8,0. На первом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,18 м/мин, а время выдержки на достигнутой скорости составило 40 секунд. На втором цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,21 м/мин, а время выдержки на достигнутой скорости составило 40 секунд. На третьем цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,24 м/мин, а время выдержки на достигнутой скорости составило 40 секунд. На четвертом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,27 м/мин, а время выдержки на достигнутой скорости составило 40 секунд. На пятом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,30 м/мин и стала равна рабочей скорости.

Применяли формулы:

Для определения времени выдержки на достигнутой скорости по формуле (2)

Б = 5 * 8 = 40, с,

Для определения времени одного цикла по формуле (1)

X = 5 + 40 = 45, с.

Результаты примера 2 приведены на графике 2.

На протяжении всего процесса увеличения скорости вытягивания слитка до рабочей наблюдался стабильный уровень стали в кристаллизаторе, замечаний к процессу объемной усадки слитка в кристаллизаторе не обнаружено, подвисания корочки слитка не зафиксировано.

Пример 3.

Из сталеразливочного ковша объемом 160 т через защитную трубу сталь подавали в промежуточный ковш, выполняющего функции буфера накопления стали с соблюдением температурно-скоростного режима разливки при замене сталеразливочных ковшей и усреднения температуры и химического состава стали. Из промежуточного ковша через огнеупорную металлопроводку с внутренним диаметром канала 45 мм сталь попадала в кристаллизатор с сечением отливаемой заготовки 300×360 мм. При замене погружного стакана регламентировали поступление стали в кристаллизатор. Вначале со скорости 0,50 м/мин постепенно понижали скорость вытягивания слитка до скорости необходимой для замены погружного стакана циклами. При этом постоянный коэффициент К2 принимали равный 1,0. На первом цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,45 м/мин, а время выдержки на достигнутой скорости составило 5 секунд. На втором цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,40 м/мин, а время выдержки на достигнутой скорости составило 5 секунд. На третьем цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,35 м/мин, а время выдержки на достигнутой скорости составило 5 секунд. На четвертом цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,30 м/мин, а время выдержки на достигнутой скорости составило 5 секунд. На пятом цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,25 м/мин, а время выдержки на достигнутой скорости составило 5 секунд. На шестом цикле скорость вытягивания слитка уменьшили на 0,05 м/мин. Время, затраченное на уменьшение скорости на 0,05 м/мин, составило 5 секунд, достигнутая скорость составила 0,20 м/мин и стала равна скорости необходимой для замены погружного стакана. Затем произвели замену стакана. Время на замену стакана составило 20 секунд, а время выдержки после замены составило 160 секунд.

Применяли формулы:

Для определения времени выдержки на достигнутой скорости (Д) по формуле (4)

Д = 5 * 1 = 5, с,

Для определения времени одного цикла по формуле (3)

Y = 5 + 5 = 10, с.

По истечении этого времени последовали циклы повышения скорости вытягивания слитка, при этом постоянный коэффициент К3 принимали равный 3,0. На первом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,23 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На втором цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,26 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На третьем цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,29 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На четвертом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,32 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На пятом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,35 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На шестом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,38 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На седьмом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,41 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На восьмом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,44 м/мин, а время выдержки на достигнутой скорости составило 15 секунд. На девятом цикле скорость вытягивания слитка увеличили на 0,03 м/мин. Время, затраченное на увеличение скорости на 0,03 м/мин, составило 5 секунд, достигнутая скорость составила 0,47 м/мин и стала равна рабочей скорости.

Применяли формулы:

Для определения времени выдержки на достигнутой скорости по формуле (2)

Б = 5 * 3 = 15, с,

Для определения времени одного цикла по формуле (1)

X = 5 + 15 = 20, с.

Результаты примера 3 приведены на графике 3

На протяжении процессов уменьшения скорости вытягивания слитка до скорости необходимой для замены погружного стакана и увеличения скорости вытягивания слитка до рабочей наблюдался стабильный уровень стали в кристаллизаторе, замечаний к процессу объемной усадки слитка в кристаллизаторе не обнаружено, подвисания корочки слитка не зафиксировано.

Технико-экономический эффект способа непрерывной разливки стали заключается в повышении стабильности разливки стали на машине непрерывного литья заготовок.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Источники информации:

[1] патент RU №2179906 на изобретение «Способ непрерывного литья стали», МПК В22D11/00, В22D11/14, опубликовано: 27.02.2002 Бюл. № 6;

[2] патент RU №2349413 на изобретение «Способ непрерывной разливки стали», МПК В22D11/00, В22D11/14, опубликовано: 20.03.2009, Бюл. № 8;

[3] патент RU №2210458 на изобретение «Способ непрерывной разливки металла», МПК В22D11/12, опубликовано: 20.08.2003, Бюл. № 23;

[4] патент РФ 2204460 на изобретение «Способ непрерывной разливки стали», МПК В22D11/00, опубликовано: 20.05.2003, Бюл. № 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2798475C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2362810C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ ПРИ ПЕРЕХОДНЫХ РЕЖИМАХ ЛИТЬЯ | 2004 |

|

RU2255832C1 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ МЕТОДОМ ПЛАВКА НА ПЛАВКУ | 2002 |

|

RU2214884C2 |

| Способ непрерывной разливки стали на многоручьевых машинах | 1985 |

|

SU1296284A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

RU2011470C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СТАЛЕЙ РАЗНЫХ МАРОК ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2007 |

|

RU2354492C1 |

Изобретение относится к непрерывной разливке стали. Способ непрерывной разливки стали включает подачу стали из сталеразливочного ковша в промежуточный ковш и далее через металлопроводку с внутренним диаметром канала от 35 до 60 мм в кристаллизатор четырехугольного сечения с отношением сторон от 1,00 до 1,289 или круглого сечения диаметром 400-500 мм, формирование заготовки, вытягивание ее из кристаллизатора и охлаждение. Поступление стали в кристаллизатор регламентируют в зависимости от скорости вытягивания слитка в начале разливки или после замены промежуточного ковша. В начале разливки постепенно повышают скорость вытягивания слитка от 0 м/мин до пусковой скорости и выдерживают на ней 60-240 с, затем скорость повышают до рабочей по циклам при повышении скорости в интервале 0,01-0,03 м/мин в одном цикле. Время одного цикла повышения скорости определяют по формуле X=А+Б, где Х – время одного цикла, с; А – время, затраченное на повышение скорости, с; Б – время выдержки на достигнутой скорости, с. Время выдержки (Б) определяют по формуле Б=К3⋅А, где К3 – постоянный коэффициент, равный 3,0-12,0. Обеспечивается повышение стабильности разливки стали. 2 н. и 2 з.п. ф-лы, 3 ил., 3 пр.

1. Способ непрерывной разливки стали, включающий подачу стали из сталеразливочного ковша в промежуточный ковш и далее через металлопроводку с внутренним диаметром канала от 35 до 60 мм в кристаллизатор, формирование в кристаллизаторе непрерывнолитой заготовки, вытягивание ее из кристаллизатора и охлаждение в зоне вторичного охлаждения машины непрерывного литья заготовок, отличающийся тем, что регламентируют поступление стали в кристаллизатор четырехугольного сечения с отношением сторон от 1,00 до 1,289 или круглого сечения диаметром 400-500 мм в зависимости от скорости вытягивания слитка в начале разливки стали или после замены промежуточного ковша, при этом в начале разливки стали через металлопроводку в кристаллизатор постепенно повышают скорость вытягивания слитка от 0 м/мин до пусковой скорости вытягивания слитка и выдерживают на ней в течение 60-240 с, после чего повышают скорость вытягивания слитка до рабочей скорости вытягивания слитка по циклам при повышении скорости вытягивания слитка в интервале от 0,01 до 0,03 м/мин в одном цикле, причем время одного цикла повышения скорости вытягивания слитка определяют по формуле

X=А+Б,

где Х – время одного цикла, с;

А – время, затраченное на повышение скорости, с;

Б – время выдержки на достигнутой скорости, с;

при этом время выдержки на достигнутой скорости (Б), определяют по формуле

Б=К3⋅А,

где К3 – постоянный коэффициент, равный 3,0-12,0.

2. Способ по п. 1, отличающийся тем, что количество циклов повышения скорости вытягивания слитка зависит от значения повышения скорости вытягивания слитка, выбранного из интервала 0,01-0,03 м/мин повышения скорости вытягивания слитка, и от величины рабочей скорости вытягивания слитка, установленной на машине непрерывного литья заготовок.

3. Способ непрерывной разливки стали, включающий подачу стали из сталеразливочного ковша в промежуточный ковш и далее через металлопроводку с внутренним диаметром канала от 35 до 60 мм в кристаллизатор, формирование в кристаллизаторе непрерывнолитой заготовки, вытягивание ее из кристаллизатора и охлаждение в зоне вторичного охлаждения машины непрерывного литья заготовок, отличающийся тем, что осуществляют замену погружного стакана, после которой регламентируют поступление стали в кристаллизатор, при этом скорость вытягивания слитка перед заменой погружного стакана снижают до скорости, необходимой для замены погружного стакана, по циклам при снижении скорости вытягивания слитка в интервале от 0,01 до 0,05 м/мин в одном цикле, причем время одного цикла снижения скорости вытягивания слитка определяют по формуле

Y=С+Д,

где Y – время одного цикла, с;

С – время, затраченное на снижение скорости, с;

Д – время выдержки на достигнутой скорости, с;

причем время выдержки определяют по формуле

Д=К2⋅С,

где К2 – постоянный коэффициент, равный 0,1-4,0,

после чего заменяют погружной стакан и в интервале 60-240 с производят разливку стали на пусковой скорости вытягивания слитка, а затем повышают скорость вытягивания слитка до рабочей скорости вытягивания слитка по циклам при повышении скорости вытягивания слитка в интервале от 0,01 до 0,03 м/мин в одном цикле, причем время одного цикла повышения скорости вытягивания слитка определяют по формуле

X=А+Б,

где Х – время одного цикла, с;

А – время, затраченное на увеличение скорости, с;

Б – время выдержки на достигнутой скорости, с;

при этом время выдержки на достигнутой скорости (Б), определяют по формуле

Б=К3⋅А,

где К3 – постоянный коэффициент, равный 3,0-12,0.

4. Способ по п. 3, отличающийся тем, что количество циклов снижения скорости вытягивания слитка зависит от значения снижения скорости вытягивания слитка, выбранного из интервала 0,01-0,05 м/мин снижения скорости вытягивания слитка, и от величины скорости, необходимой для замены погружного стакана, установленной на машине непрерывного литья заготовок.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2204460C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2016 |

|

RU2718442C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2012 |

|

RU2492021C1 |

| УМЕНЬШЕНИЕ ПРЕВЫШЕНИЯ ИЛИ НЕДОСТАЮЩЕГО ЗНАЧЕНИЯ УРОВНЯ МЕТАЛЛА ПРИ ПЕРЕХОДЕ С ИЗМЕНЕНИЕМ ТРЕБОВАНИЯ К СКОРОСТИ ПОТОКА | 2018 |

|

RU2721258C1 |

| US 9314840 B2, 19.04.2016 | |||

| WO 1997014521 A1, 24.04.1997 | |||

| SU 1092825 A1, 27.05.1999. | |||

Авторы

Даты

2023-06-23—Публикация

2022-06-07—Подача