Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении пористых строительных теплоизоляционных изделий или монолитной изоляции.

Известен способ получения поризованной строительной смеси, включающей смешение его компонентов с пенообразователем и последующим введением в полученную смесь при диспергировании сжатого воздуха под давлением. Введение осуществляют в нижний слой смеси под низким давлением, а диспергирование осуществляют в лопастной мешалке при скорости вращения 7-15 с-1 в течение 0,5-1 мин (см. а.с. N 1689365, C 04 B 38/08, опубл. 07.11.91).

Такой способ используют обычно при производстве строительных растворов и смесей на основе гипсового или цементного вяжущих.

Для всех видов гражданского, промышленного, энергетического строительства большой интерес представляют пенополиуретаны, так как обладают высокими теплоизолирующими свойствами, водо- и атмосферостойкостью, стойкостью к грибкам, удовлетворительными звукоизолирующими свойствами, значительной прочностью. Повышение качества теплоизоляции зданий обеспечивает экономию средств на отопление.

Известен способ получения пористого теплоизоляционного материала на основе пенополиуретана (см. Г.А.Булатов. "Пенополиуретаны в машиностроении и строительстве". - М.: Машиностроение, 1978. - С. 12, 19, 25).

Жесткие и эластичные пенополиуретаны получают путем взаимодействия дозированных полиизоционатов и простых или сложных короткоцепных полиолов. При этом обеспечивают тщательное и непрерывное перемешивание исходных компонентов. Для улучшения качества конструкций из пенополиуретана, снижения стоимости вводят различные наполнители, например, инертные - речной песок.

Основным недостатком теплоизоляционного материала из пенополиуретана является его горючесть и высокая стоимость.

Снижению горючести пенополиуретанов, используемых в строительстве, уделяется большое внимание. Для получения самозатухающих пенополистиролов используют галоид- и фосфорсодержащие мономеры (см., например, "Зарубежный опыт производства и применения облегченных строительных конструкций с использованием полимерных материалов". - М. - 1973, обзор ВНИИЭСМ. - С. 44). Это еще больше увеличивает стоимость теплоизоляционного материала.

Наиболее близким по технической сущности к заявляемому является способ изготовления полимербетонной изоляции (см. патент RU 2005731, МПК C 08 G 18/08, опубл. 15.01.94) смешением полифункционального органического изоцианата (полиизоцианата), диметилкетона, диэтиленгликоля, триэтаноламина и минерального наполнителя с последующей заливкой смеси в форму, вспениванием и отвердением, при этом раздельно готовят состав A смешиванием полиизоцианата, минерального наполнителя и триэтаноламина и состав Б смешением диэтиленгликоля с диметилкетоном, а затем совмещают состав А с составом Б при следующем соотношении компонентов, ч:

Полиизоцианат - 100

Диэтиленгликоль - 30,3 - 34,4

Диметилкетон - 6,7-8,8

Триэтаноламин - 0,9-1,0

Минеральный наполнитель - 133,3-187,5

Однако данная композиция не порочит новизны предлагаемого технического решения, поскольку решает другую задачу - повышение кислотоупорности полимербетонной изоляции. Способ получения отличается тем, что наполнитель (андезитовая мука) вводится, на первой стадии, в полиизоцианат Д с добавкой триэтаноламина, а затем смешивается с диэтиленгликолем и ацетоном. Эта система значительно сложней и включает в себя большее количество ингредиентов. Из-за того, что данная композиция содержит в своем составе диметилкетон (ацетон), то, скорее всего, данная полимербетонная изоляция будет более горючая и менее термостойкая, чем предлагаемая.

Целью настоящего изобретения является повышение термостойкости пористого теплоизоляционного материала, снижение стоимости при сохранении высоких эксплуатационных характеристик.

Постановленная цель достигается тем, что пористый теплоизоляционный материал получают путем дозирования и тщательного непрерывного перемешивания составляющих: вспенивающегося пенополиуретана и наполнителя. Новым в способе является то, что в полиэтиленполигликоль вводят наполнитель, в качестве которого используют тонкодисперсный порошок природного гипса (с Sуд ≥ 4500 см2/г) или доломитовую муку, а затем в полученную смесь добавляют полиизоцианат Б, при этом указанные компоненты смешивают в соотношении, мас.%:

наполнитель - 50...65

полиэтиленполигликоль - 20...30

полиизоцианат - 15...20

Заявленный способ отличается от известного последовательностью смешения компонентов и видом составляющей вспенивающегося полиуретана.

Основными компонентами полиуретанов являются изоцианаты и гликоли, в данном случае их разновидность: полиизоцианат Б и полиэтиленполигликоль с молекулярной массой 400. Наполнитель - природный гипс CaSO4•2H2O (или доломитовая мука). При взаимодействии изоционатов и полиэтиленполигликолей образуются уретановые звенья и выделяется углекислый газ, вспенивающий композицию.

Отверждение пены происходит в результате взаимодействия полиизоцианатных групп с влагой, содержащейся в воздухе, в природном гипсе.

Компоненты композиции, перемешанные в определенной последовательности, поступают в емкость, форму, опалубку и т.д., где происходит следующее:

1) RN = C = O+R′-CH2OH_→RNHC=o-OCH2R′ (пенополиуретан)

2) RN = C = O+H2O_→RNHC=o-OH (карбаминовая кислота)

3) RNHC=o-OH_→ CO2+RNH2 (амин)

4) RNH2+RN = C = O_→RNHC=o-NHR(полимочевина)

Конечный продукт - полимочевина, которая образуется в результате реакции полиприсоединения, и составляет основной костяк материала. Из нее образуются так называемые тяжи (тонкие перегородки), которые обладают большой прочностью.

При введении в полиэтиленполигликоль наполнителя необходимо тщательное перемешивание для того, чтобы избежать разноплотности готовых изделий. Это также необходимо потому, что при введении в эту смесь полиизоцианата Б недостаточно времени для тщательного перемешивания наполнителя из-за достаточно быстрого наступления начала вспучивания.

Предварительное размешивание наполнителя в полиэтиленполигликоле связано с тем, что в полиизоцианате Б сложно добиться равномерного распределения наполнителя в его объеме. А также, как показали опыты, при перемешивании ингредиентов смеси в последовательности: полиэтиленполигликоль-наполнитель-полиизоцианат Б дает более лучшие результаты, чем при смешивании составляющих в обратной последовательности.

Используемые операции и состав ингредиентов известны из уровня техники и используются в способе с выполнением свойственных им функций. Однако предлагаемый способ получения пористого теплоизоляционного материала удовлетворяет условию изобретательского уровня, так как решает задачу повышения термостойкости с помощью использования нового дешевого наполнителя - природного молотого гипса (или доломитовой муки), рационального строго определенного состава ингредиентов и определенной последовательности операций их смешивания.

Этот технический результат не следует явным образом из известных свойств наполнителя (CaSO4•2H2O или CaCO3•MgCO3), поэтому данное изобретение соответствует критерию изобретательский уровень.

Кроме того, в полученном пористом теплоизоляционном материале сохраняются высокие теплоизоляционные свойства, несмотря на то, что значительную часть состава занимает наполнитель. Снижение горючести произойдет вследствие того, что, при повышении температуры из природного молотого гипса будут выделяться две молекулы кристаллизационной воды, которая и снизит температуру материала.

Авторы, используя композицию из полиизоцианата Б, полиэтиленполигликоля и наполнителя - природного гипса, при определенной последовательности смешения компонентов, добились повышения термостойкости теплоизоляционного материала.

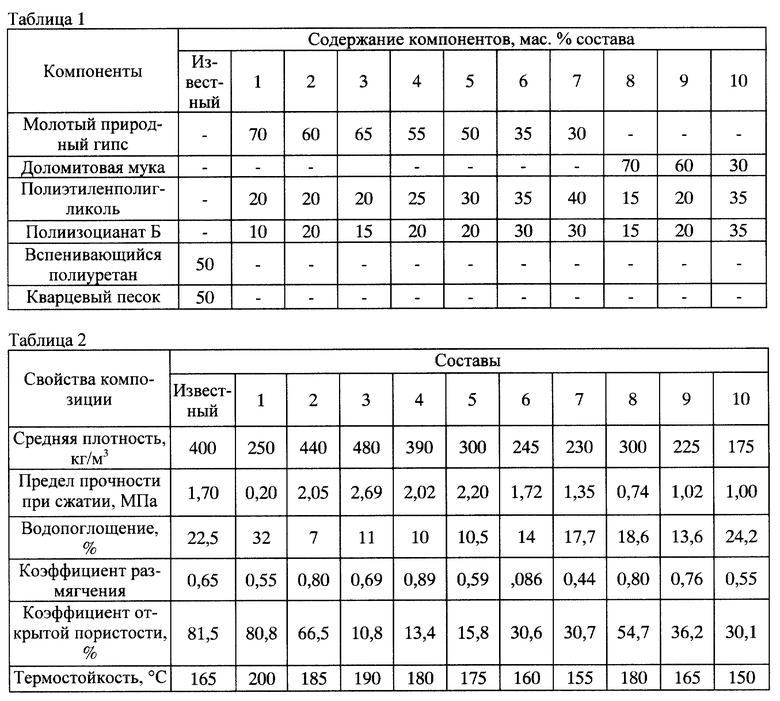

Способ осуществляют следующим образом. Согласно указанной рецептуре дозируют составляющие: полиэтиленполигликоль, природный молотый гипс (или доломитовую муку), полиизоцианат. Примеры приготовления известного и предложенного составов по обоснованию предлагаемых пределов содержания компонентов приведены в таблице 1.

При непрерывном перемешивании в жидкий полиэтиленполигликоль вводят природный молотый гипс или доломитовую муку и, продолжая перемешивать, через 2-6 минут вводят в полученную массу полиизоцианат Б, перемешивая еще 2-3 минуты. После начала вспенивания массы ее помещают в формы для окончательного вспенивания и последующего затвердевания.

Результаты испытаний образцов на основе приведенных составов сведены в таблицу 2.

Из таблицы 2 следует, что, используя предложенные составы, можно добиться увеличения прочности по сравнению с известным при одинаковом соотношении компонентов.

При этом снижается средняя плотность на 25%, что приводит к улучшению теплотехнических характеристик. В 5-6 раз уменьшается коэффициент открытой пористости, что ведет к уменьшению водопоглощения в 2 раза, улучшению теплотехнических свойств. Увеличивая долю наполнителя - тонкодисперсного порошка природного молотого гипса (или доломитовой муки), можно добиться повышения термостойкости, в сравнении с известными решениями, на 10-30oC. При этом остальные характеристики материала также улучшаются.

При использовании рекомендованных соотношений компонентов теплоизоляционного материала упрощается технология его изготовления, повышаются термостойкость и другие физико-механические характеристики в сравнении с известным. Результаты испытаний подтверждены физико-механическими исследованиями.

Предлагаемый способ получения пористого теплоизоляционного материала позволяет расширить сырьевую базу производства за счет использования таких недорогих наполнителей, как молотый природный гипс и доломитовая мука, упростить технологический процесс, вследствие исключения из состава катализаторов, эмульгаторов и других добавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2336283C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| Полимербетонная смесь | 1981 |

|

SU1010090A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1992 |

|

RU2005731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2527417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2212384C1 |

| Теплоизоляционный материал на основе пенополиуретана | 2018 |

|

RU2694325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2001 |

|

RU2200714C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2203237C2 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТИ | 1998 |

|

RU2139264C1 |

Изобретение относится к способам изготовления строительных пористых теплоизоляционных материалов с повышенной термостойкостью, с высокими эксплуатационными характеристиками. Способ осуществляют следующим образом: осуществляют дозирование составляющих вспенивающегося пенополиуретана: полиэтиленполигликоля и полиизоцианата Б и тонкодисперсного порошка природного гипса или доломитовую муку. При непрерывном перемешивании в полиэтиленполигликоль вводят сначала тонкодисперсный порошок природного гипса, а затем в полученную смесь добавляют, продолжая перемешивать, полиизоцианат Б. Технический результат: повышенная термостойкость полученного материала, расширение сырьевой базы. 2 табл.

Способ получения пористого теплоизоляционного материала, включающий дозирование компонентов и перемешивание одной из составляющих вспенивающегося полиуретана с наполнителем и последующее введение в смесь другой составляющей, отличающийся тем, что наполнитель, в качестве которого используют тонкодисперсный порошок природного гипса или доломитовую муку, вводят в полиэтиленполигликоль, а после перемешивания в полученную смесь добавляют полиизоцианат Б при следующем соотношении компонентов, мас.%:

Наполнитель - 50 - 65

Полиэтиленполигликоль - 20 - 30

Полиизоцианат Б - 15 - 20

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1992 |

|

RU2005731C1 |

| Композиция для получения жесткого пенополиуретана | 1987 |

|

SU1595858A1 |

| "Способ изготовления теплоизоля2 ционного материала4 | 1977 |

|

SU643513A1 |

| Композиция для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833920A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1976 |

|

SU608795A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2078781C1 |

| ТЕПЛОГИДРОИЗОЛЯЦИЯ НА ОСНОВЕ ПЕНОПОЛИМЕРМИНЕРАЛЬНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2121466C1 |

| DE 2827499 A1, 30.01.1980 | |||

| US 5091436 A, 25.02.1992. | |||

Авторы

Даты

2001-06-27—Публикация

1999-07-29—Подача