Изобретение относится к промышленности строительных материалов и может быть использовано при производстве высокопрочных гипсовых вяжущих материалов.

Известен способ получения высокопрочного гипсового вяжущего путем автоклавной обработки гипсового камня. Данная обработка осуществляется насыщенным водяным паром под давлением 1,3 атм и более с последующей сушкой и помолом готового продукта. Перед автоклавированием гипсовый камень подвергают обработке органическими кислотами и/или их производными для исключения образования мелких кристаллов, что приводит к ликвидации спекания полученного гипсового вяжущего (см. Вихтер Я.И. Производство гипса. М.: В.Ш. 1966 г.)

Однако данная технология предусматривает использование гипсового щебня фракции 50-120 мм, что экономически невыгодно, так как при дроблении гипсового камня выход фракций данного размера невысок. При дроблении твердых и прочных пород (Камско-Устинское, Новомосковское месторождения) выход щебня требуемых фракций не превышает 50% (как правило, 43-47%), а при дроблении рыхлых пород (Бебяевское месторождение) не превышает 30% (как правило, 25-27%). Таким образом получается, что до 75% добытого гипсового камня не используется для получения вяжущего, а идет в отвал.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения высокопрочного гипсового вяжущего, включающий дробление гипсового сырья и рассев на фракции 5-60 и 30-60 мм, его пропитку органическими кислотами и/или их производными, тепловую обработку паром под давлением, причем после пропитки гипсовый камень подвергают сушке (см. а. с. СССР 643455, С 04 В 11/02, опубл. 25.01.79 БИ 3).

Недостатками известного способа получения высокопрочного гипсового вяжущего являются относительно невысокие прочностные показатели, необходимость в дополнительной технологической операции - сушке сырья перед автоклавированием, большие энергозатраты на помол вяжущего, длительность технологического цикла, что в целом делает данный способ малоэффективным.

Целью настоящего изобретения являются повышение прочности гипсового вяжущего, сокращение технологического цикла и, как следствие, снижение энергозатрат на получение вяжущего, а также использование максимального количества добытого сырья.

Поставленная цель достигается тем, что в способе получения высокопрочного гипсового вяжущего, включающем измельчение гипсового сырья, обработку органическими кислотами и последующую тепловую обработку паром под давлением в автоклаве, измельчение осуществляют до фракции 0-0,63 мм на бегунах тонкого помола с образованием дефектной кристаллической структуры при одновременной обработке указанного сырья органическими кислотами.

При проведении поиска по патентной и научно-технической литературе не обнаружены способы получения высокопрочного гипсового вяжущего, включающие стадию механохимической обработки гипсового сырья на бегунах тонкого помола с образованием дефектной кристаллической структуры сырья, обработанного органической кислотой.

Следовательно, изобретение соответствует критерию "новизна".

Основной проблемой в производстве гипсового вяжущего α-модификации из гипсового камня мелких фракций является так называемое "козлование", происходящее из-за срастания между собой вновь образующихся кристаллов гипсового вяжущего. С целью исключения этого явления проведен ряд опытов по производству гипсового вяжущего α-модификации с предварительной механохимической обработкой гипсового камня на бегунах тонкого помола с введением органических кислот.

Опыты показали увеличение прочностных характеристик.

Таким образом, в заявленном способе получения высокопрочного гипсового вяжущего операция измельчения на бегунах тонкого помола с одновременной обработкой сырья органическими кислотами приводит к техническому результату, не вытекающему с очевидностью из последовательности технологических операций.

Следовательно, изобретение соответствует критерию "изобретательский уровень".

Одновременно с проведением опытов велись микроскопические наблюдения за процессом перехода двуводного гипса в вяжущее с помощью микроскопа МИМ-11 и специально сконструированной для этого установки.

В ходе экспериментов был выявлен так называемый "эффект самоизмельчения" гипсового вяжущего в процессе автоклавной обработки. Было замечено, что кристаллы новообразований вяжущего начинают расти на дефектах структуры сырьевого материала, при этом происходит дополнительное измельчение без внешних механических воздействий.

Это объясняется тем, что вода в кристаллической структуре гипсового камня может находиться в двух состояниях: "подвижная" и "неподвижная". "Подвижная" вода имеет меньшую связь с ионами SО4 -- и Са2+ по сравнению с "неподвижной" водой. Природный гипсовый камень практически не содержит "подвижной" воды, так как "подвижная" вода адсорбируется на дефектах кристаллической структуры.

Были сделаны выводы о необходимости создания наиболее дефектной структуры гипсового сырья с одновременной обработкой материала добавлением различных поверхностно-активных веществ. Был проведен ряд опытов, в которых гипсовое сырье перед автоклавной обработкой подвергалось обработке на бегунах тонкого помола с одновременным введением добавки органических кислот.

Работа бегунов характеризуется переменно-направленным развитием усилий сдвига, сжатия и разрыва. При обработке на бегунах происходит эффективное и быстрое измельчение материала с образованием дефектной структуры, где адсорбируется "подвижная" вода (до 60% от общей), причем часть воды удаляется из кристаллической структуры (до 5-6%). Одновременно с этим происходит равномерное распределение введенной добавки поверхностно-активного вещества по максимально большой поверхности сырьевого материала.

Энергия по удалению входящей в состав гипсового камня после активации "подвижной" воды существенно ниже, чем по удалению "неподвижной" воды у природного гипсового сырья в процессе тепловой обработки, что уменьшает время автоклавирования. Введение добавки поверхностно-активного вещества позволяет получить кристаллы с отношением длины к ширине 5:1-10:1 с размерами до 0,2 мм, что исключает необходимость помола вяжущего после режима тепловой обработки.

Все исследования и испытания проводились на базе центра "Нижегородстройиспытания" (лицензия ГОСТ PRU.9001.8.5.0085 от 06.07.98 г., аттестат аккредитации ГОСТ PRU.9001.6.2.0038 от 06.07.98 г.).

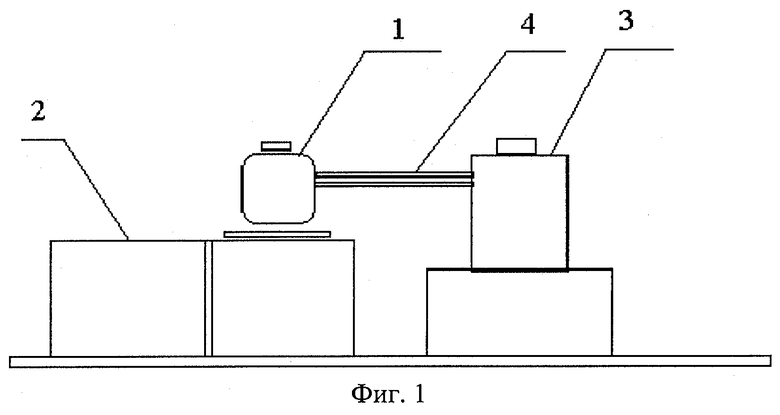

На фиг. 1 представлена принципиальная схема установки для микроскопических наблюдений за процессом перехода гипса в вяжущее.

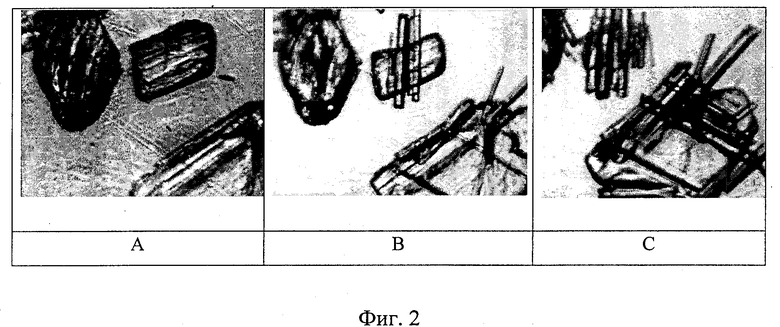

На фиг.2 представлены фото процесса получения вяжущего α-модификации.

Установка включает в себя автоклав (1) с внешним подогревом, имеющий верхний и нижний иллюминаторы, микроскоп (2), установленный под автоклавом с вертикальным объективом, направленным к нижнему иллюминатору, и термостат (3), обеспечивающий нагрев и подачу к автоклаву рабочей жидкости по гибким трубопроводам (4).

При проведении опыта на нижний иллюминатор автоклава (1) помещается проба материала, затем автоклав заполняется водой и герметично закрывается. Объектив микроскопа (2) подводится к нижнему иллюминатору, через верхний иллюминатор автоклава при необходимости обеспечивается освещение пробы. Включается термостат (3), который нагревает рабочую жидкость и передает ее по гибким трубопроводам (4) к внешней рубашке автоклава. Заданная температура, а следовательно, и давление в автоклаве поддерживаются автоматически при помощи потенциометра и термопары.

С помощью описанной установки были получены фотографии, представленные на фиг.2.

На фото "А" представлены кристаллы двуводного сульфата кальция с четко видимыми дефектами структуры.

На фото "В" видно, что рост кристаллов α-полугидрата сульфата кальция начинается именно на дефектах кристаллической структуры исходного компонента.

На фото "С" виден дальнейший процесс роста кристаллов α-полугидрата сульфата кальция на кристаллах исходного сырья.

Испытание полученного гипсового вяжущего проводилось в соответствии с требованиями государственных стандартов.

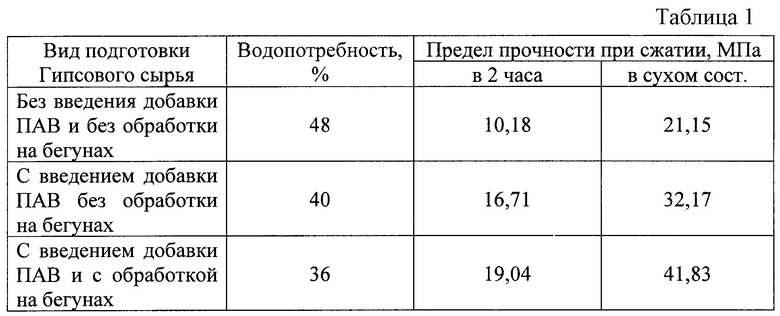

Пример осуществления способа 1. Природный гипсовый камень измельчают на бегунах тонкого помола до получения фракции 0-0,63 мм с одновременным введением в его состав 0,2% янтарной кислоты, затем помещают в автоклав, герметизируют его объем и в течение 30 мин поднимают давление до 3 атм. Выдерживают при этом давлении в течение 4 ч, после чего сбрасывают давление до атмосферного в течение 20 мин. Затем производится сушка материала в течение 4 ч с постепенным снижением температуры со 160 до 50oС. Высушенное вяжущее измельчается на бегунах тонкого помола до полного прохождения через сито 02. Анализ проб материала показал, что полученное вяжущее характеризуется модифицированной однородностью и представлено преимущественно α-CaSО40,5H2О. Получаемое вяжущее стабильно и характеризуется водопотребностью 36% и пределом прочности на сжатие в сухом состоянии 40 МПа.

Результаты испытания представлены в таблице 1.

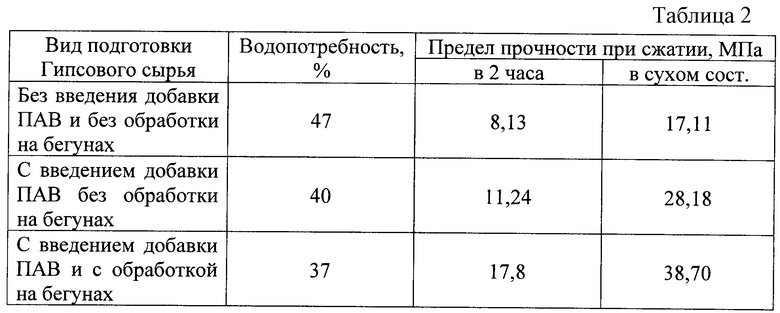

Пример осуществления способа 2. Природный гипсовый камень измельчают на бегунах тонкого помола до получения фракции 0-0,63 мм с одновременным введением в его состав 0,2% щавелевой кислоты, затем помещают в автоклав, герметизируют его объем и в течение 30 мин поднимают давление до 3 атм. Выдерживают при этом давлении в течение 4 ч, после чего сбрасывают давление до атмосферного в течение 20 мин. Затем производится сушка материала в течение 4 ч с постепенным снижением температуры со 160 до 50oс. Высушенное вяжущее характеризуется модифицированной однородностью и представлено приемущественно α-CaSO40,5H2O. Получаемое вяжущее стабильно и характеризуется водопотребностью 36% и пределом прочности на сжатие в сухом состоянии 40 МПа.

Результаты испытания представлены таблице 2.

Таким образом, данный способ получения высокопрочного гипсового вяжущего позволяет:

- повысить прочностные характеристики получаемого гипсового вяжущего;

- снизить энергозатраты путем исключения ряда технологических переделов, а также сократить режим тепловой обработки;

- снизить энергозатраты и себестоимость конечного продукта;

- использовать максимальное количество добытого сырья (до 90%) за счет совершенствования технологии, исключающего "козлование" материала во время автоклавирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2001 |

|

RU2200714C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2389701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ПЛИТ | 2009 |

|

RU2410365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| Способ получения гипсового вяжущего | 1990 |

|

SU1784602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2169741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259338C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2000 |

|

RU2190577C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2023699C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2362748C1 |

Изобретение относится к способам получения строительного материала, а именно высокопрочного гипсового вяжущего. В способе получения высокопрочного гипсового вяжущего, включающем измельчение гипсового сырья, обработку органическими кислотами и последующую тепловую обработку паром под давлением в автоклаве, измельчение осуществляют до фракции 0-0,63 мм на бегунах тонкого помола с образованием дефектной кристаллической структуры при одновременной обработке указанного сырья органическими кислотами. Технический результат - повышение прочности гипсового вяжущего и увеличение объема перерабатываемого гипсового сырья. 2 табл., 2 ил.

Способ получения высокопрочного гипсового вяжущего, включающий измельчение гипсового сырья, обработку органическими кислотами и последующую тепловую обработку паром под давлением в автоклаве, отличающийся тем, что измельчение осуществляют до фракции 0-0,63 мм на бегунах тонкого помола с образованием дефектной кристаллической структуры при одновременной обработке указанного сырья органическими кислотами.

| Способ получения высокопрочного гипсового вяжущего | 1976 |

|

SU643455A1 |

| Способ обработки гипса | 1939 |

|

SU58127A1 |

| Способ приготовления сырьевой смеси для строительных изделий | 1984 |

|

SU1235843A1 |

| Способ получения строительного гипса | 1974 |

|

SU494364A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2140326C1 |

| Панель Жолондковского | 1984 |

|

SU1599625A1 |

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Гипсовые вяжущие и изделия | |||

| - М.: Стройиздат, 1974, с.60-64. | |||

Авторы

Даты

2003-09-20—Публикация

2002-03-06—Подача