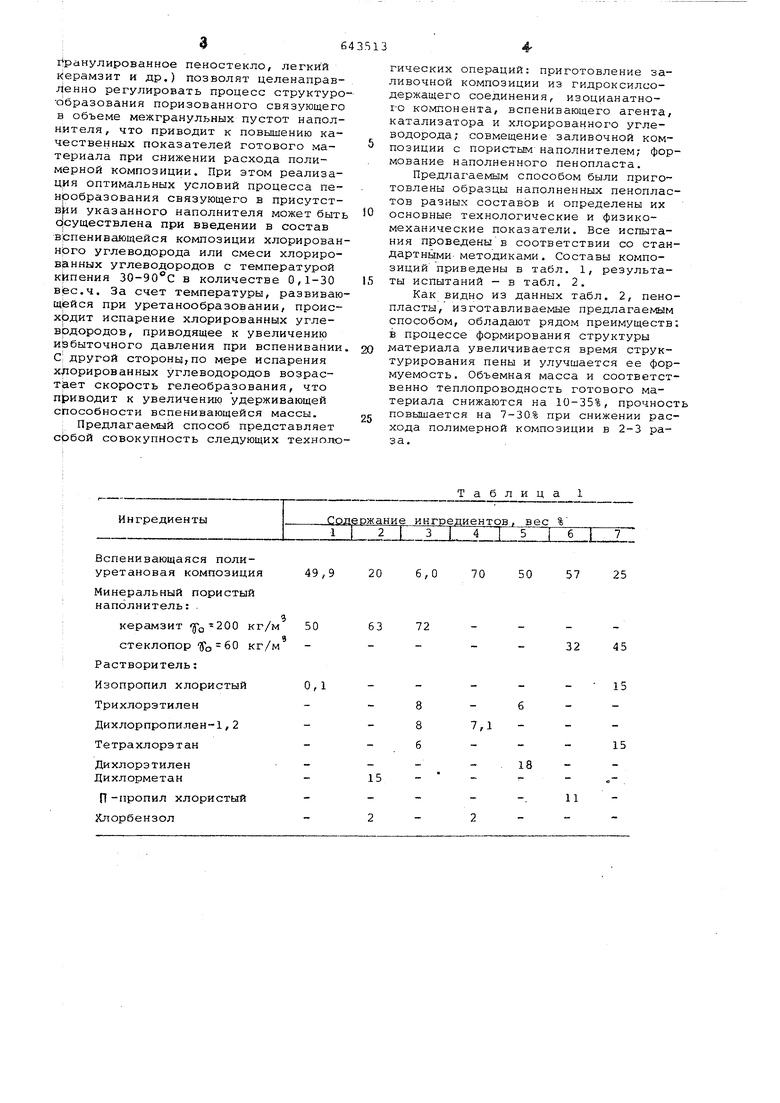

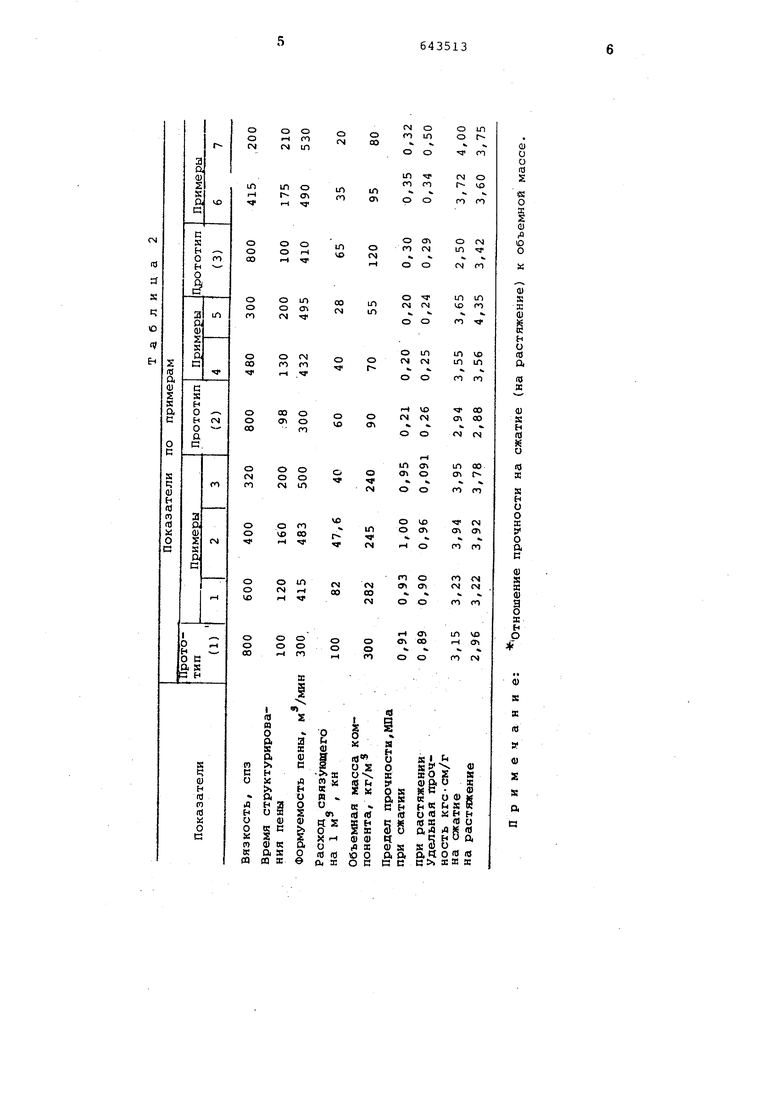

/Изобретение относится к способам изготовления теплоизоляционных наполненных пенопластов для строительства, холодильной техники, химической промышленности. Известны способы изготовления теп лоизоляционных материалов путем вспе нивания полимерных композиций, в том числе полиуретановых, эпоксидных и в присутствии вспенивающего аге та, катализатора и пористого наполнителя l . Недостатком материалов является в сокая объемная масса и большой расход полимерного связующего. Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления теплоизоляционного материала путем вспени вания композиции на основе гидроксил содержащего соединения, изоцианатног компонента в присутствии вспенивающего агента, катализатора и пористого наполнителя 2J. Пенопласт,получаеколй этим способом хотя и обладает большей прочностью, чем пенопласты, получаемые способами l}f но еще имеет высокую объемную массу и теплопроводность при бол расходе полимерной композиции. Это объясняется тем, что не обеспечиваются оптимальные паро1метры процесса формирования структуры материала вследствие недостаточной формуемости и текучести полимерной пены в условиях плотной упаковки применяемого наполнителя. Последнее приводит также к неравномерному распределению поризованного связующего в межзерновом пространстве наполнителя и к неоправданному перерасходу полимера. Целью изобретения является получение изотропного материала, снижение коэффициента теплопроводности, объемной массы и повышение прочностных показателей при одновременном снижении расхода полимерного связующего, а также упрощение технологического процесса. : Это достигается тем, что в качестве наполнителя используют гранулированный пористый наполнитель с размером частиц 10-40 мм и в исходную композицию вводят 0,1-30 вес.ч. от веса композиции хлорированного углеводорода или смесь хлорированных углеводородов температурой кипения 30-90°С. Использование гранулированного пористого наполнителя с размером частиц 10-40 мм (вспученный стеклопор. 6 Гранулированное пеностекло, легкий Керамзит и др.) позволят целенаправленно регулировать процесс структуро образования поризованного связующего в объеме межгранульных пустот наполнителя, что приводит к повышению качественных показателей готового материала при снижении расхода полимерной композиции. При этом реализацу1я оптимальных условий процесса пенробразования связующего в присутствЬи указанного наполнителя может быт рсуществлена при введении в состав вЬпениваюв1ейся композиции хлорирован ного углеводорода или смеси хлорированных углеводородов с температурой кипения 30-90°С в количестве 0,1-30 в|ес.ч. За счет температуры, развиваю щейся при уретанообразовании, происходит испарение хлорированных углеврдородов, приводящее к увеличению избыточного давления при вспенивании с другой стороны по мере испарения хлорированных углеводородов возрастает скорость гелеобразования, что приводит к увеличению удерживающей способности вспенивающейся массы. Предлагаемый способ представляет сЬбой совокупность следующих техноло гических операций: приготовление заливочной композиции из гидроксилсодержащего соединения, изоцианатноГО компонента, вспенивающего агента, катализатора и хлорированного углеводорода; совмещение заливочной композиции с пористым наполнителем; формование наполненного пенопласта. Предлагаемым способом были приготовлены образцы наполненных пенопластов разных составов и определены их основные технологические и физикомеханические показатели. Все испытания проведены в соответствии со стандартными методиками. Составы композиций приведены в табл. 1, результаты испытаний - в табл. 2. Как видно из данных табл. 2, пенопласты, изготавливаемые предлагаемым способом, обладают рядом преимуществ: в процессе формирования структуры материала увеличивается время структурирования пены и улучшается ее формуемость. Объемная масса и соответственно теплопроводность готового материала снижаются на 10-35%, прочность повышается на 7-30% при снижении расхода полимерной композиции в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоля-циОННОгО МАТЕРиАлА | 1979 |

|

SU812796A1 |

| Способ получения теплоизоляционного материала | 1981 |

|

SU1016313A1 |

| Композиция для получения тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU812795A1 |

| Композиция для получения теплоизоляционного материала | 1979 |

|

SU896007A1 |

| Композиция для изготовления теплоизоляционного материала | 1982 |

|

SU1174444A1 |

| Способ приготовления композиции для получения фенолформальдегидного пенопласта | 1979 |

|

SU883084A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА | 2003 |

|

RU2257393C1 |

| Способ получения теплоизоляционного пенополиуретана | 1990 |

|

SU1773918A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1991 |

|

RU2012546C1 |

Вспенивающаяся полиуретановая композиция

Минеральный пористый наполнитель: керамзит jg-2GO кг/м 50 стеклопор Уо бО кг/м

Растворитель: Изопропил хлористый Трихлорэтилен Дихлорпропилен-1, 2 Тетрахлорэтан

Дихлорэтилен Дихлорметан

П-пропил хлористый Хлорбензол

Таблица 1

25

50

57

70

45 15

32

7,1

15

18

11 64 формула изобретения Способ изготовления теплоизоляционного материала, путем вспенивания композиции на основе гидроксилсодержащего соединения, изоцианатного компонента в присутствии вспенивающего агента, катализатора и пористого наполнителя , отличалощий с я тем, что, d целью получения изотропного материала, снижения коэффидИента теплопроводности,объемной мас cfcj и повышения прочностных показателе при одновременном снижении расхода полимерного связующего, а также упроащения технологического процесса, в качестве наполнителя используют гранулированный пористый наполнитель размером частиц 10-40 мм и в исходную композицию вводят О,1-30.вес,ч. от веса композиции хлорированного углеводорода или смесь хлорированных углеводородов температурой кипения 309Q°C, Источники информации, принятые во внимание при экспертизе 1„ПатеНт США №3627706,кл.260-2.5, 1972, 2, Авторское свидетельство СССР ( 321531 кл. С 08 L ЙТ/Ю, 1966,

Авторы

Даты

1979-01-25—Публикация

1977-01-05—Подача