Изобретение относится к электрохимии, в частности к усовершенствованию электрода.

Ионообменные мембранные электролизные процессы являются в настоящее время предпочтительными для промышленного производства хлора и каустической соды из соляного раствора, то есть из водного концентрированного раствора хлорида натрия, хотя обещающие возможности могут быть изобретены также и для других промышленных применений, таких как производство водорода и кислорода электролизом растворов гидроксидов щелочных металлов. Однако, с точки зрения распространенного значительного превосходства хлор-щелочного электролиза, последующее описание будет ссылаться на эти процессы без какого-либо намерения ограничить изобретение. Хлор-щелочной процесс электролиза характеризуется плавным течением процесса в течение длительного времени при условии, что определенные технические аспекты будут адекватно соблюдены. Два из этих аспектов представлены обратным взаимодействием между электродами и ионообменными мембранами и сроком эксплуатации электродов.

Что касается первого из этих аспектов, то должно быть принято во внимание, что турбулентность электролита может легко вызывать возбуждение (колебания) легкой (нежной) ионообменной мембраны. Для того чтобы избежать этой проблемы, которая легко может вызвать разрывы мембраны, обычно два отделения каждой элементарной ячейки, образующей промышленный электролизер, отличаются разностью давления, которое фактически поддерживает мембрану прижатой к одному из электродов, обычно аноду, при мембранном хлор-щелочном электролизе. Другой электрод может также быть прижатым к мембране посредством соответствующих упругих систем, увеличивая таким образом механическую устойчивость мембраны саму по себе (эта технология известна как "неразрывная"). Напротив, другой электрод может быть пространственно независимым от мембраны, которая отталкивается от первого электрода перепадом давления, как уже сказано выше (технология, известная как "неорганическая" или "неуменьшенная").

В любом случае мембрана контактирует по меньшей мере с одним электродом, геометрия которого крайне важна. В технике известны разнообразные геометрии электродов, от так называемого металла, раскатанного в пластины, нарезанные на параллельные полосы и снабженные заостренными профилями, которые действуют как газообразные средства (см. European Publication N 0102099), до электродов типа "жалюзи" (см. European Publication N 0189535), полученных резкой металлических листов соответствующими инструментами.

Для того чтобы получить лучшую производительность мембраны, важно, чтобы части электрода делались из твердого металла, имеющего как можно меньшие размеров, так как диффузия раствора соли хлорида натрия в промежутках между мембраной и металлом замедляется, и как следствие жидкость в промежутках быстро разбавляется. Разбавление раствора соли приводит к вытягиванию мембраны. Другой механизм ухудшения качества происходит от застаивания полостей хлора (хлорных карманов) внутри промежутков мембрана/металл. Это застаивание вызывает образование кристаллов хлорида натрия мембраны, структура которой становится постоянно изменяемой, таким образом ухудшая ее производительность (см. Modern Chlor-Alkali Technology, vol. 4, Elsevier Applied Science, 1990, р. 109-123). Эти явления повреждения мембраны легче контролируются на разрыхленных металлических электродах, где размеры отверстий и участков твердого металла могут значительно варьировать посредством подбора различных подходящих парафинов, таких как шаг (соотношение) между сечением и его протяженностью, так же как и степенью расширения. Ситуация является более критической с другими геометриями, в частности с электродами типа "жалюзи", у которых, с другой стороны, имеются замечательные преимущества, к которым относится локальная флюодинамика газожидкостной смеси продуктов электролиза (см. European Publication N 0189535). Фактически на электродах типа "жалюзи" существуют большие области контакта между мембраной и участками твердого металла электрода, и, следовательно, существует высокий риск порчи, как указано выше, более вероятным повышением является плотность тока в течение процесса в промышленных электролизах.

Для того чтобы преодолеть проблему порчи мембраны, предлагались различные решения, например придание поверхности мембраны шероховатости для осуществления контакта с электродом. Эта шероховатость может быть достигнута посредством частичной коррозии поверхности, например плазменным лучом или применением слоя гидрофильного порошка, который препятствует адгезии пузырьков газа. С другой стороны, поверхность электрода может быть сделана шероховатой гравировкой ее отверстиями и каналами в соответствии с образцом "елочка", сделанной лазерным оборудованием (см. патент США N 5114547).

Что касается второго аспекта, который является сроком эксплуатации электродов, что это зависит от структуры электродов, которая содержит металлическую подложку, имеющую вышеуказанную геометрию, снабженную электрокаталитическим покрытием. Например, когда электроды работают как аноды (положительная полярность), подложкой является титан, а покрытие делается из оксидов металлов платиновой группы и имеет толщину несколько микрон. Когда электроды работают как катоды (отрицательная полярность), подложкой является никель или углеродистая сталь, или нержавеющая сталь, покрытая тонкой пленкой (несколько микрон) никеля Ренея, металлов платиновой группы или их оксидов, одних или в комбинации. Срок службы этих электрокаталитических покрытий зависит от условий работы, в частности температуры, плотности тока, концентрации электролита и присутствия отравляющих агентов, способных помешать электрокаталитической активности ("отравление"). В любом случае после некоторого периода работы электроды должны быть восстановлены (в нижеследующем описании - регенерированы). Простейшим путем является загрузка конструкции, в которой электроды закрепляются на оборудовании производителя, где электроды отделяются от поддерживающих конструкций и заменяются новыми электродами. Очевидно, что эти действия требуют времени (загрузка, механические операции) и являются дорогостоящими (общее восстановление электродов, включая металлическую подложку). Возможная альтернатива состоит в закреплении, обычно точечной сваркой, нового электрода на поверхность отработанного электрода. Для этой цели используются тонкие сетки, имеющие подходящие размеры отверстий и прежде всего малые толщины (см. European publication N 0044035). Этот способ имеет существенное неудобство, заключающееся в изменении локальной геометрии контакта мембрана-электрод, таким образом модифицируя в большей степени флюодинамику смесей электролита и произведенного газа. Это неудобство, в частности, имеет место, когда тонкая активированная сесть применяется к отработанным (истощенным) электродам типа "жалюзи" или аналогичной геометрии.

Поэтому очевидно, что решения, предложенные предшествующими разработками (например, шероховатость мембраны или поверхности электрода), имеют только уменьшенное влияние ширины контакта мембрана-электрод, значительно увеличивая стоимость продукции (например, лазерного оборудования) или решают задачу (регенерации отработанных электродов, используя тонкие активированные сетки), приводя к дополнительным неудобствам (худшая локальная флюодинамика газоэлектролитных смесей).

В основу изобретения положена задача создания нового электрода, способного полностью преодолеть проблемы, свойственные предыдущему уровню техники, особенно касающиеся геометрии контактирующей поверхности между мембраной и электродом типа "жалюзи" или аналогичных геометрий, когда электроды начинают истощаться (отрабатываться) после периода работы. Что касается этого последнего аспекта, то электрод в соответствии с настоящим изобретением имеет структуру, посредством которой регенерация может быть осуществлена в заводских условиях без загрузки отработанных электродных систем в оборудование производителя.

Следующей задачей изобретения является создание новой электродной структуры, снабженной электрокаталитическим покрытием, которое сильно уменьшает проблемы, связанные с контактом мембрана-электрод и дополнительно допускает легкую регенерацию покрытия, когда оно становится отработанным (истощенным).

В дальнейшем изобретение поясняется наилучшими вариантами его воплощения со ссылками на чертежи, на которых:

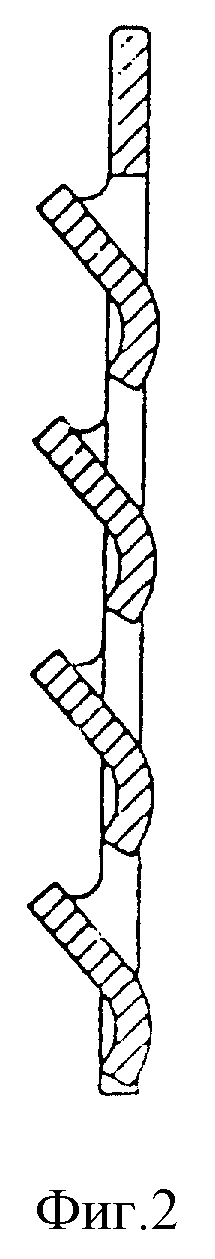

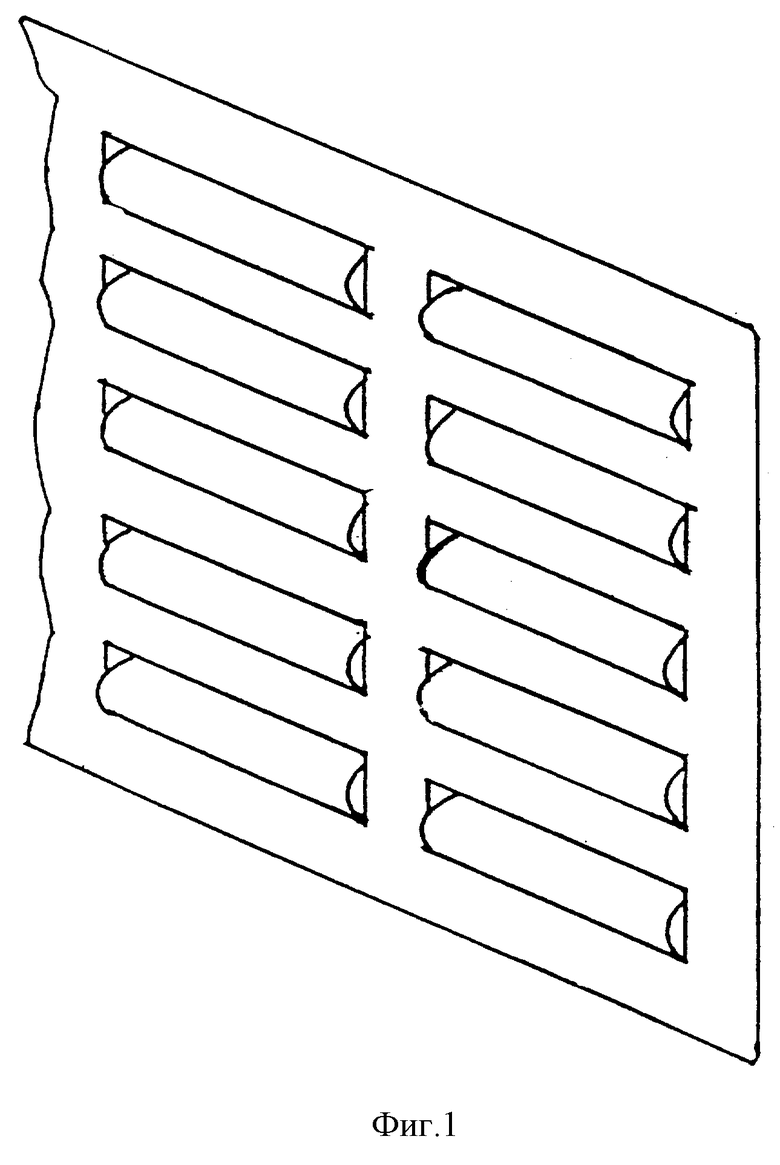

фиг. 1 изображает фронтальный вид электрода типа "жалюзи";

фиг. 2 изображает поперечное сечение электродной структуры фиг. 1. Электрод получен из металлического листа, профилированного специальным инструментом, которым в то же самое время режут полосы в листе и изгибают их;

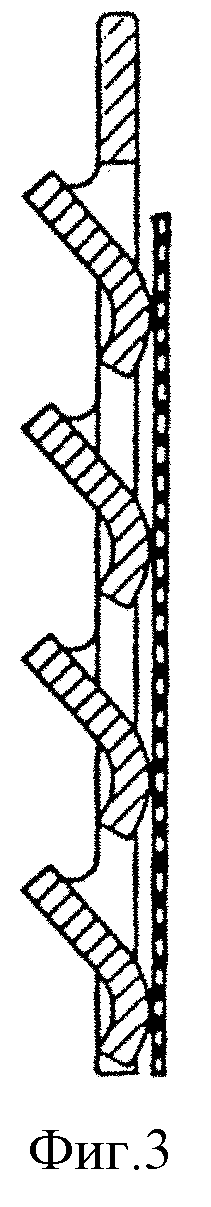

фиг. 3 изображает сложную структуру, заключающую в себе электрод, показанный на фиг. 1, снабженный активированным плоским листом, используемым для того, чтобы восстанавливать электрокаталитическую активность электрода в соответствии с известным способом;

фиг. 4 изображает фронтальный вид предпочтительного воплощения согласно настоящему изобретению. Плоская сетка изготовлена из того же металла, что и лист, и предварительно снабженная электрокаталитическим покрытием, профилирована, используя то же самое приспособление (инструмент), что и для электрода фиг. 1. Профилированная сетка таким образом имеет тот же самый профиль, что и электродный лист, который изображен на фиг. 5;

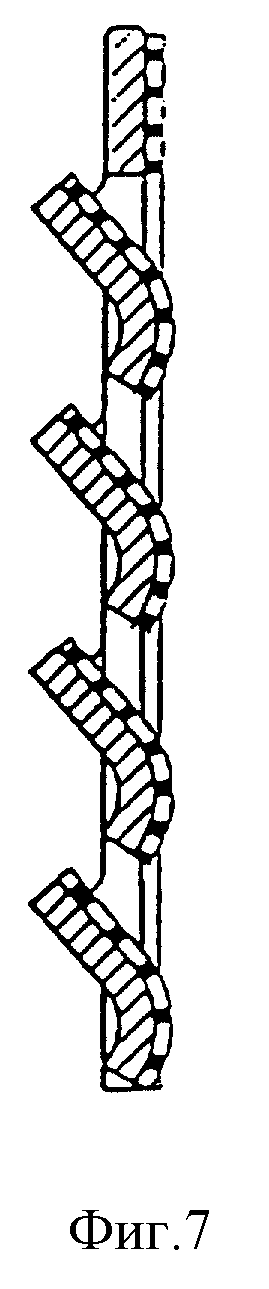

фиг. 6 и 7 изображают совпадающие профили профилированной сетки на фиг. 4 и 5, приложенные к листу, изображенном на фиг. 1 и 2, согласно изобретению.

Предпочтительноe воплощение изобретения изображено на фиг. 4-7. Сетка, снабженная электрокаталитическим покрытием и прикрепленная к известному электроду, изображенному на фиг. 1, гарантирует различные преимущества, которые будут объяснены в последующем описании. Прежде всего сетка, характеризуемая более низкой толщиной, чем толщина электрода, отлично прилипает к профилю электродного листа и может быть удобно закреплена электрорезистивной точечной сваркой. Решение, предложенное ранее и показанное на фиг. 3, имеет отрицательное влияние из-за некоторых проблем, касающихся сварки, вероятно из-за малой площади контакта между плоским листом и наклонными профилями электрода типа "жалюзи". Таким образом, процедура сварки, известная в технике, вряд ли является надежной, и возможно отделение с последующим неровным распределением тока. Дополнительно к возможности применения более легкой и более надежной процедуры сварки предпочтительно воплощение настоящего изобретения поддерживает все наилучшие флюодинамические характеристики известного электрода, изображенного на фиг. 1.

В качестве дополнительного преимущества изобретение предлагает электрод, наклонные профили которого имеют неровный (нерегулярный) профиль, особенно полезный для предохранения мембраны от прилипания к металлу и таким образом избежания негативного явления разбавления раствора хлорида натрия и поглощения газа. Этот результат получен эффективным способом при низких затратах и посредством простого способа конструирования, в частности, когда размеры отверстий сетки меньше, чем ширина полос электрода типа "жалюзи". Предпочтительно сетка получена раскаткой (растяжением) листа, имеющего подходящую толщину. Следовательно, предпочтительное воплощение изобретения суммирует все преимущества, предложенные предыдущими изобретениями, то есть восстановление, используя плоские листы, и ликвидация проблемы разбавления в промежутках, и поглощение газа с помощью гравировки электродной поверхности каналами и в соответствии с шаблоном "елочки". K тому же эти преимущества объединены в единственный элемент, легко производимый по низкой стоимости, имеется возможность поддержания флюодинамических характеристик ранее известных структур. На основании этого предпочтительное воплощение настоящего изобретения полезно не только для регенерации отработанных электродов, но также для установки в новых электролизерах. В этом случае способ производства предполагает следующие этапы:

- осуществляют профилирование металлического листа для получения структуры и профиля согласно фиг. 1 и 2. В противоположность предыдущему уровню техники эта конструкция не снабжена электрокаталитическим покрытием;

- раскатывают (растягивают) тонкий лист для образования сетки, характеризуемой подходящими размерами отверстий сетки и меньшей толщиной по отношению к профилированному листу. Сетка снабжена соответствующим электрокаталитическим покрытием. Сетку затем профилируют с использованием того же самого приспособления, что и для профилирования металлического листа. Профилированная сетка, таким образом, получается совершенно прилипшей к профилированному листу. Этим путем узел (совокупность) лист-сетка может быть более легко сварен, а надежность сварки повышается.

В заключение в сложной структуре согласно изобретению два компонента имеют различные и дополняющие функции. В частности, профилированная сетка, имеющая достаточную толщину, гарантирует необходимую жесткость электродной конструкции, а это обеспечивает профилю лучшую локальную флюодинамику. Сетка имеет основную функцию обеспечения узла необходимой электрокаталитической активностью и обладает необходимой поверхностной шероховатостью для того, чтобы предотвратить повреждение мембраны, вызываемое разбавлением в слишком малых промежутках, и поглощение газа, как упоминалось выше. В другом менее предпочтительном воплощении настоящего изобретения тонкий лист используется вместо сетки. В этом случае лист снабжается подходящим электрокаталитическим покрытием, а затем профилируется с помощью того же самого оборудования, которое используется для профилирования толстых листов. Этим способом тонкий лист, снабженный электрокаталитическим покрытием, отлично прилипает к профилю толстого профилированного листа. Очевидно, что применение листа может быть применимо только к случаю регенерации отработанных электродов. Однако использование тонких листов включает в себя более высокие цены, чем тонкая сетка, а профиль конструкции электрода является гладким. Следовательно, при отсутствии необходимой шероховатости мембрана может быть повреждена, как это случается с электродами предыдущего уровня техники, изображенными на фиг. 1. Наоборот, аналогично тонкой сетке сварка тонкого листа, предварительно профилированного, как сказано выше, является легкой и надежной. Кроме того, с тонким листом поддерживается также локальная флюодинамика, типичная для исходного электрода. Обсуждение, приведенное выше, ясно показывает отличительные особенности настоящего изобретения и некоторые предпочтительные его воплощения. Однако дальнейшие модификации возможны без отклонения от сути изобретения, которая ограничена только формулой изобретения.

Изобретение относится к электрохимии, в частности к усовершенствованию электрода, особенно полезного для электрохимических процессов, при которых образуются газообразные продукты, и к способам его регенерации. Электрод содержит металлический лист, профилированный посредством проходящего оборудования для изготовления состоящего из наклонных полос профиля типа "жалюзи". К листу прикреплена сетка с электрокаталитическим покрытием, имеющая такой же профиль типа "жалюзи", что и лист, при этом профили листа и сетки выполнены совпадающими. Электрод может быть выполнен из металлического листа, имеющего обработанное электрокаталитическое покрытие. Наилучший вариант осуществления способа регенерации электрода, выполненного из металлического листа с отработанным электрокаталитическим покрытием, имеющего профиль типа "жалюзи", заключается в том, что применяют сетку с электрокаталитическим покрытием, которую изготавливают из того же металла, что и лист. Профилируют сетку посредством подходящего оборудования для получения профиля типа "жалюзи". Располагают сетку, имеющую профиль типа "жалюзи", на листе так, чтобы профиль сетки и профиль листа совпали. Сетку на листе закрепляют сваркой. Изобретение также предусматривает использование вместо сетки тонкого листа с электрокаталитическим покрытием для регенерации электрода. Изготовление электрода позволяет преодолеть проблемы, касающиеся геометрии контактирующей поверхности между мембраной и электродом типа "жалюзи", и дополнительно допускает легкую регенерацию покрытия, когда оно становится отработанным. 3 с. и 11 з. п.ф-лы, 7 ил.

| ЮВЕЛИРНЫЕ ИЗДЕЛИЯ, ИМИТИРУЮЩИЕ ДРАГОЦЕНН|Ь1|^КАМНИ | 0 |

|

SU189535A1 |

| Устройство и способ изготовления двухстороннего кремниевого матричного солнечного элемента | 2015 |

|

RU2606794C2 |

| Устройство для регистрации работы станков и машин | 1934 |

|

SU44035A1 |

| СПОСОБ УСКОРЕНИЯ ИОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2364979C1 |

| US 4923583 A, 08.05.1990 | |||

| ЯКИМЕНКО Л.М | |||

| Электродные материалы в прикладной электрохимии | |||

| - М.: Химия, 1977, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

2001-06-27—Публикация

1996-11-21—Подача