Изобретение относится к транспортному машиностроению, а именно к несущим кузовам.

Наиболее близким техническим решением, выбранным в качестве прототипа, является автомобиль грузопассажирский, патент РФ на промышленный образец N 44720 МКПО 12-08, официальный бюллетень российского агенства по патентам и товарным знакам N 10, публикация 16.10.98 г., который содержит кузов с грузовым отсеком в задней его части, крыша и боковые части которого выполнены в виде цельной однообъемной детали: панели крыши грузового отсека. Кузов выполнен на базе кузова серийного автомобиля ВАЗ 2108. Панель крыши грузового отсека изготовлена преимущественно из синтетического материала и закреплена своей передней частью на панели крыши кузова пассажирского отсека, соединенной с передними и с средними стойками, своими боковыми частями - на боковых задних панелях кузова, а своей задней частью - на панели проема задней двери кузова.

Недостатками данного технического решения являются: недостаточная жесткость кузова, т.к. применение в его конструкции панели крыши грузового отсека в качестве одной из основных образующих деталей его грузового отсека, выполненной, из-за требования к ней - иметь небольшой вес, из легкого, недостаточно прочного синтетического материала без дополнительных, каких либо, ребер жесткости(усилителей), не обеспечивает надежного ее закрепления на соответствующих элементах кузова и выполнения в полной мере ею функций взаимосвязывающей детали элементов кузова, на которых она закреплена, т.е. она не обеспечивает жесткой конструктивной связи между этими элементами кузова, а именно, в продольном направлении, между панелью крыши кузова пассажирского отсека, на которой закреплена ее передняя часть, с задней частью кузова, а конкретно с панелью проема задней двери кузова. К тому же, в результате применения в качестве одной из основных образующих грузового отсека - панели крыши грузового отсека, панель крыши базового кузова серийного автомобиля срезана на уровне задних кромок средних стоек, из-за чего, средний стойки кузова имеют между собой недостаточно жесткую связь, т.к. они связаны только тонкой панелью крыши пассажирского отсека кузова (образованной в результате срезания панели крыши базового кузова), в результате чего, не обеспечивается и жесткая конструктивная связь в целом кузова автомобиля в поперечном направлении.

Задача изобретения: увеличение жесткости кузова автомобиля в целом - за счет введения в его конструкцию каркаса, установленного под панелью крышей грузового отсека кузова, который обеспечивает жесткую замкнутую контурную связь между элементами кузова в продольном и поперечном направлении.

Указанная задача достигается тем, что в кузове грузопассажирского автомобиля, включающем панель крыши грузового отсека, закрепленную передней частью на панели крыши пассажирского отсека, соединенной с передними и средними стенками кузова, и закрепленную на боковых задних панелях и на панели проема задней двери, согласно изобретению под панелью крыши грузового отсека установлен каркас, на котором она дополнительно закреплена, выполненный из жестко соединенных между собой элементов, а именно, из двух продольных опор, закрепленных передними концами на панели крыши пассажирского отсека, задними концами - на верхних участках панели проема задней двери, и соединенных с верхними концами стоек каркаса, которые расположены над средними стойками кузова и соединены нижними концами с центральной нижней опорой каркаса, закрепленной на панели крыши пассажирского отсека кузова, у ее заднего края, в плоскости же расположения центральной нижней опоры и стоек каркаса, между продольными опорами, расположена и соединена с ними поперечина каркаса, и в этой же плоскости расположены раскосы каркаса, а между продольными опорами каркаса, на участке между их задними концами и поперечиной, установлены два диагональных усилителя каркаса, соединенные между собой.

В частном случае исполнения, элементы каркаса выполнены из труб и соединены посредством сварочных швов, причем, его центральная нижняя опора выполнена из трубы квадратного сечения, а остальные его элементы выполнены из труб круглого сечения.

В частном случае исполнения, раскосы каркаса, выполненные из труб круглого сечения, расположены под углом к его стойкам и приварены верхними концами к ним, а нижними концами приварены к его центральной нижней опоре, которая закреплена на панели крыши пассажирского отсека кузова, у ее заднего края, посредством болтовых соединений.

В частном случае исполнения, каждый из диагональных усилителей каркаса, выполненный из трубы круглого сечения, приварен одним концом к одному из задних концов одной из его продольных опор, а вторым концом - к его второй продольной опоре, вблизи соединения ее с поперечиной и со стойкой, то есть диагональные усилители расположены по отношению друг к другу крестообразно и соединены между собой средними участками посредством сварочных швов.

В частном случае исполнения, продольные опоры каркаса, выполненные из труб круглого сечения, закреплены на панели крыши пассажирского отсека и на верхних участках панели проема задней двери посредством болтов, посредством болтов, вкрученных в резьбовые отверстия пластин, приваренных к их концам.

В частном случае исполнения, панель крыши грузового отсека дополнительно закреплена на каркасе, а именно на его продольных опорах и диагональных усилителях, выполненных из труб круглого сечения, посредством кронштейнов, выполненных за одно целое с ней.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета показывает, что совокупность существенных признаков этого решения ранее не была известна, следовательно оно соответствует условию патентоспособности "новизна".

Анализ известных технических решений в данной области техники показал, что предложенное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

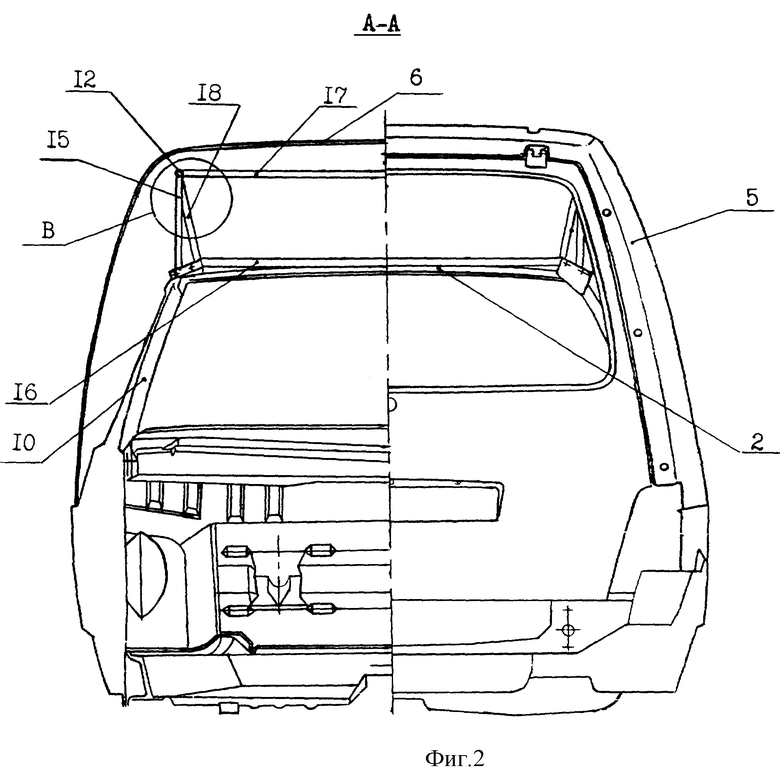

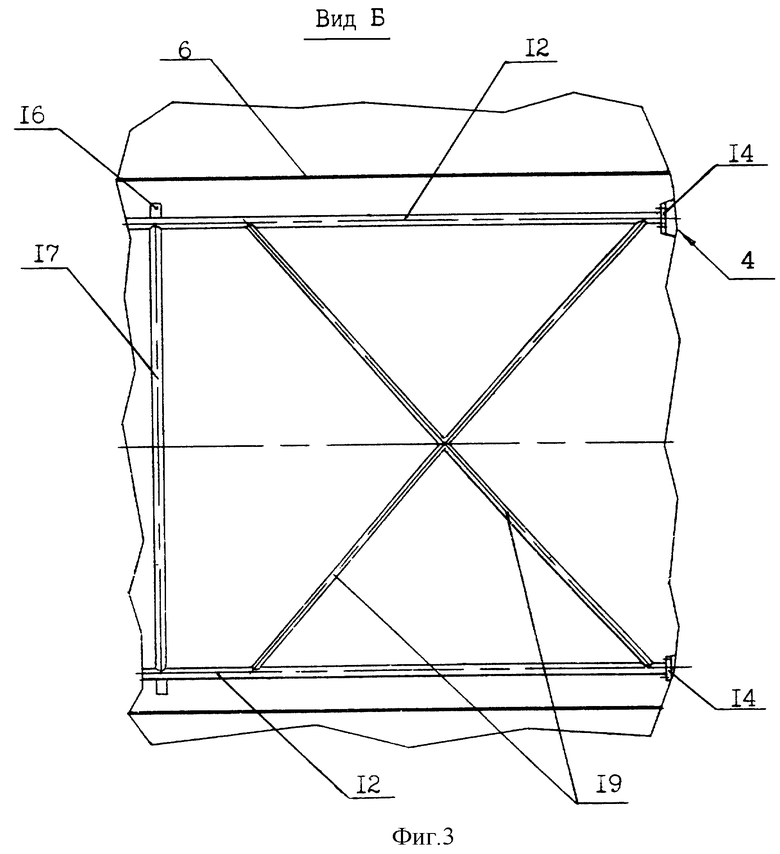

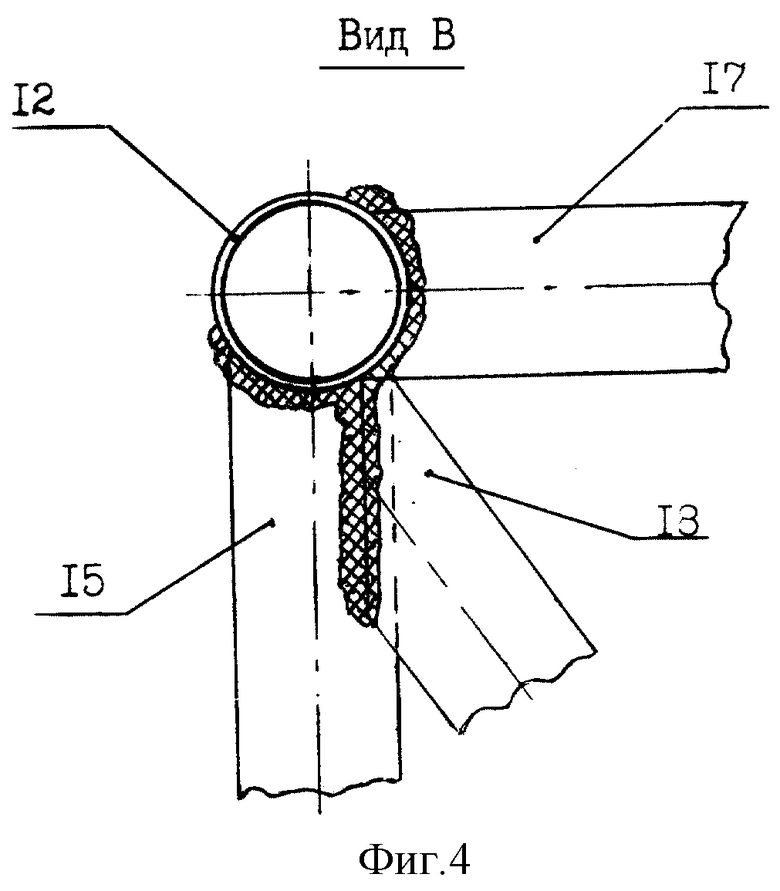

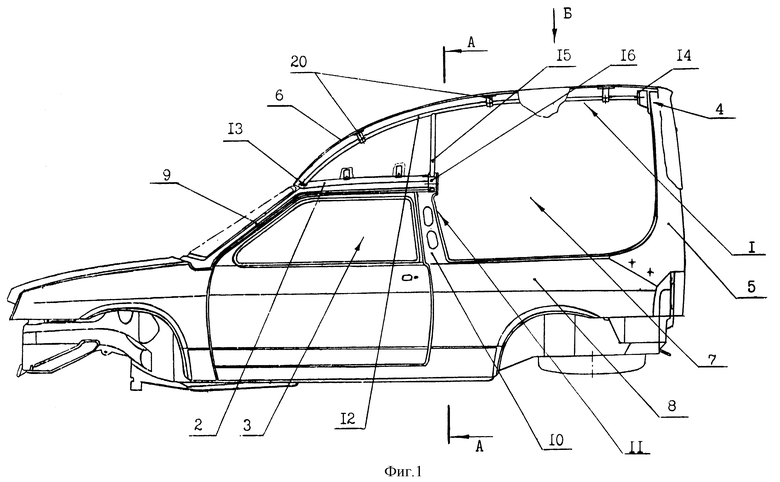

Сущность изобретения поясняется на чертежах:

Фиг. 1 - кузов грузопассажирского автомобиля, вид сбоку, с вырезом панели крыши грузового отсека кузова;

фиг. 2 - разрез А-А на фиг. 1;

фиг. 3 - вид Б на фиг. 1;

фиг. 4 - вид В на фиг. 2.

Кузов грузопассажирского автомобиля включает каркас 1, закрепленный на панели крыши 2 пассажирского отсека 3 и на верхних участках 4 панели проема 5 задней двери, и включает панель крыши 6 грузового отсека 7, закрепленную верхней своей частью на каркасе 1, передней частью - на панели крыши 2 пассажирского отсека 3, боковыми частями - на боковых задних панелях 8, а задней частью - на панели проема 5 задней двери. Панель крыши 2 пассажирского отсека 3 соединена с передними 9 и средними 10 стойками кузова. Задний край панели крыши 2 пассажирского отсека 3 выполнен на уровне задних кромок 11 средних стоек 10 кузова.

Каркас 1 выполнен из жестко соединенных между собой элементов, в частном случае исполнения, из труб квадратного и круглого сечения неразъемно соединенных между собой посредством сварочных швов, который состоит из продольных опор 12, в частном случае, выполненных из труб круглого сечения, передние концы которых разъемно закреплены посредством пластин 13, приваренных к ним, и болтов, вкрученных в резьбовые отверстия пластин 13, к панели крыши 2 пассажирского отсека 3, а задние концы которых разъемно закреплены посредством пластин 14, приваренных к ним, и болтов, вкрученных в резьбовые отверстия пластин 14, на верхних участках 4 панели проема 5 задней двери. Продольные опоры 12, выполненные в частном случае из труб круглого сечения, изогнуты таким образом, что они повторяют контур внутренней поверхности верхней части панели крыши 6 грузового отсека 7. К продольным опорам 12 каркаса 1, над средними стойками 10 кузова, приварены верхними концами стойки 15 каркаса 1, нижние концы которых приварены к центральной нижней опоре 16 каркаса 1, которая выполнена, в частном случае, из трубы квадратного сечения, и разъемно закреплена посредством болтовых соединений на панели крыши 2 пассажирского отсека 3, у ее заднего края. В плоскости расположения центральной нижней опоры 16 каркаса 1 и его стоек 15, между продольными опорами 12 расположена и соединена с ними (приварена к ним) поперечина 17, в частном случае, выполненная из трубы круглого сечения. В той же плоскости расположения центральной нижней опоры 16 каркаса 1, его стоек 15, и его поперечины 17 находятся раскосы 18 каркаса 1, которые, в частном случае, выполнены из труб круглого сечения и расположены под углом к его стойкам 15 и соединены с ними (приварены к ним) верхними своими концами, а нижними концами соединены (приварены) к его центральной нижней опоре 16. Между продольными опорами 12 каркаса 1, на участке между их задними концами (к которым приварены пластины 14) и поперечиной 17, установлены два диагональных усилителя 19 каркаса 1, соединенные между собой. В частном случае исполнения, каждый из диагональных усилителей 19 каркаса 1 выполнен из трубы круглого сечения и приварен одним концом к одному из задних концов одной из его продольных опор 12, а вторым концом - к его второй продольной опоре 12, то есть диагональные усилители 19 расположены по отношению друг к другу крестообразно и соеденены между собой средними участками посредством сварочных швов.

Панель крыши 6 грузового отсека 7, закреплена верхней своей частью на каркасе 1, а именно, в частном случае, на продольных опорах 12 и на диагональных усилителях 19, выполненных из труб круглого сечения, посредством П-образных кронштейнов 20, выполненных за одно целое с ней, например одновременно при ее изготовлении формовым литьем. В частности, кронштейны 20 закреплены на продольных опорах 12 и на диагональных усилителях 19 посредством болтовых соединений.

В результате введения в конструкцию кузова каркаса 1, установленного под панелью крыши 6 грузового отсека 7 кузова, - увеличивается жесткость кузова, а следовательно и его прочность в целом, так как, каркас 1 замыкает контур силуэта кузова в нескольких направлениях, а именно: в продольном направлении - каждая продольная опора 12 жестко замыкает контур между панелью крыши 2 пассажирского отсека 3, одной из боковых задних панелей 8 и панелью проема 5 задней двери; в поперечном направлении - центральная нижняя опора 16 жестко замыкает контур между верхними концами средних стоек 10 кузова (нижние концы которых соединены с боковыми задними панелями) совместно с тонкой панелью крыши 2 пассажирского отсека 3 кузова (отдельно не обеспечивающей, без каких-то либо дополнительных усилительных элементов, достаточной жесткой связи между средними стойками 10); дополнительно в поперечном направлении и по высоте - поперечина 17 и раскосы 18 замыкают контур между центральной нижней опорой 16, стойками 15 каркаса 1 и продольными опорами 12; а жестко замкнутый контур (который можно рассматривать как совокупность нескольких контуров), образованный продольными опорами 12, панелью крыши 2 пассажирского отсека 3, панелью проема 5 задней двери, поперечиной 17 и диагональными усилителями 19, связывает все контуры между собой.

И в результате введения в конструкцию кузова каркаса 1, появилась возможность дополнительного крепления панели крыши 6 грузового отсека 7 кузова к каркасу 1, в частном случае, посредством, кронштейнов 20, - а это уменьшает излишки нагрузки на остальные ее части крепления к кузову (переднюю, боковые и заднюю), особенно возникающие от давления встречного потока воздуха при движении автомобиля, из-за большой парусности его панели крыши 6 грузового отсека 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| ТРАНСФОРМИРУЕМЫЙ АВТОМОБИЛЬ | 1991 |

|

RU2016804C1 |

| ПРОЕМ ДВЕРИ ЗАДКА КУЗОВА АВТОМОБИЛЯ | 1996 |

|

RU2105690C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

| Каркас кузова автомобиля | 2018 |

|

RU2672231C1 |

| МЕХАНИЗМ НАВЕСКИ ДЛЯ БОКОВОЙ ДВЕРИ НА КУЗОВ АВТОМОБИЛЯ | 2003 |

|

RU2242376C1 |

| СПОСОБ СБОРКИ И СВАРКИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ИЗ КУЗОВНЫХ УЗЛОВ | 2000 |

|

RU2174068C1 |

| АВТОБУС ДЛЯ ПЕРЕВОЗКИ ДЕТЕЙ | 2007 |

|

RU2333129C1 |

| АВТОМОБИЛЬ | 1993 |

|

RU2093404C1 |

Изобретение относится к транспортному машиностроению, а именно к несущим кузовам. Кузов грузопассажирского автомобиля включает каркас 1, закрепленный на панели крыши 2 пассажирского отсека 3 и панели проема 5 задней двери, и включает панель крыши 6 грузового отсека 7, закрепленную на каркасе 1, на панели крыши 2, на боковых задних панелях 8 и на панели проема 5 задней двери. Каркас 1 выполнен из жестко соединенных между собой элементов, в частности из труб квадратного и круглого сечения, неразъемно соединенных сварочными швами, и состоит из продольных опор 12, закрепленных к панели крыши 2 и панели проема 5 задней двери, к которым над средними стойками 10 кузова приварены стойки 15, нижние концы которых приварены к центральной нижней опоре 16, закрепленной на панели крыши 2 у ее заднего края. В плоскости расположения опоры 16 и стоек 15 между опорами 12 расположена и приварена к ним поперечина и в этой же плоскости находятся раскосы, соединенные со стойками и опорой 16. Между опорами 12, на участке между их задними концами и поперечиной, установлены и приварены к опорам 12 два диагональных усилителя, соединенных между собой. Панель крыши 6 грузового отсека 7 закреплена верхней своей частью на продольных опорах 12 и на диагональных усилителях посредством П-образных кронштейнов 20. Технический результат заключается в увеличении жесткости кузова автомобиля в целом. 5 з.п. ф-лы, 4 ил.

| Логарифмический счетный прибор | 1935 |

|

SU44720A1 |

| RU 94024939 A1, 27.08.1996 | |||

| DE 3531286 А1, 05.03.1987 | |||

| УСТРОЙСТВО ДЛЯ ПОСЛЕОПЕРАЦИОННОЙ ТАМПОНАДЫ ПРИ ОПЕРАЦИЯХ НА СРЕДНЕМ УХЕ | 2001 |

|

RU2207096C2 |

| US 4848830 A, 18.07.1989. | |||

Авторы

Даты

2001-07-10—Публикация

1999-08-24—Подача