Изобретение относится к транспортному машиностроению, в частности к сборке и сварке кузовов автомобилей, а именно кузовов фургонов и микроавтобусов.

Известна автоматизированная линия для сборки и сварки кузовов автомобилей (см. патент Р.Ф. N 2102210, МКИ B 23 K 37/04, 1998 г.), в которой кузовные узлы устанавливаются и прихватываются в главном кондукторе с формированием проема задних дверей, а крыша устанавливается на участке доварки кузова с помощью многокареточного портального манипулятора, содержащего формообразующий кондуктор крыши с самоустанавливающимися прижимами с последующей доваркой кузова и приваркой крыши.

Недостатком работы автоматической линии является нарушение геометрических параметров кузова при сборке его из кузовных узлов. Конструкция кузовов фургонов и микроавтобусов характерна наличием проема боковой двери в салоне, что приводит при сборке к несимметричной жесткости кузова. При выходе кузова из главного кондуктора до завершения формообразования, то есть без установки и приварки крыши, происходит его перекос в сторону менее жесткой боковины. Крыша, при установке ее на кузов портальным манипулятором, снабженным формообразующим кондуктором с самоустанавливающимися прижимами, встанет по перекошенному кузову и после приварки ее к кузову перекос закрепится. Наибольшая величина перекоса в зоне задних дверей, что приводит к искажению наружных зазоров по задним дверям, ухудшению потребительских свойств автомобиля.

Задачей изобретения является устранение остаточной деформации, возникающей после сварки, что позволяет улучшить геометрические параметры кузова и, следовательно, качество автомобиля в целом.

Указанная задача достигается тем, что в предлагаемом способе сборки и сварки кузова транспортного средства из кузовных узлов, включающем установку кузовных узлов в кондуктор с их последующей прихваткой, установку и приварку крыши посредством многокареточного манипулятора на участке доварки кузова, перед установкой крыши на участке доварки кузова его правят в обратную перекосу сторону и придают положение со сдвигом от номинального на величину опережения G, определяемую по формуле

G = fост + fост/2k,

где fост - остаточная деформация после сварки,

k - коэффициент поправочный, равный k = (S-S1)/S,

S - площадь боковины кузова по контуру,

S1 - площадь дверного проема.

Предлагаемый способ поясняется чертежами.

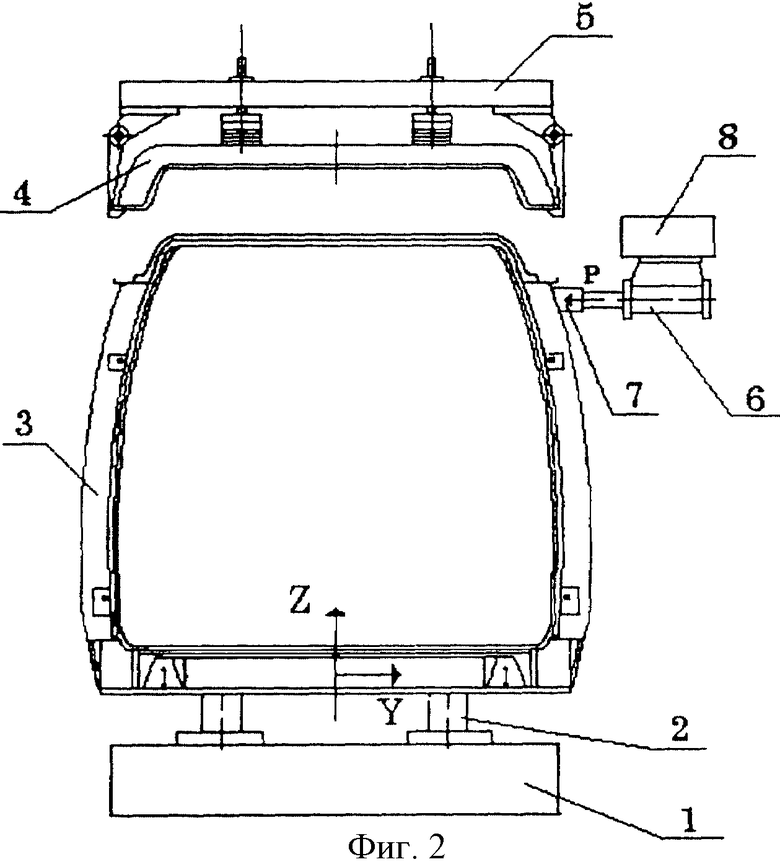

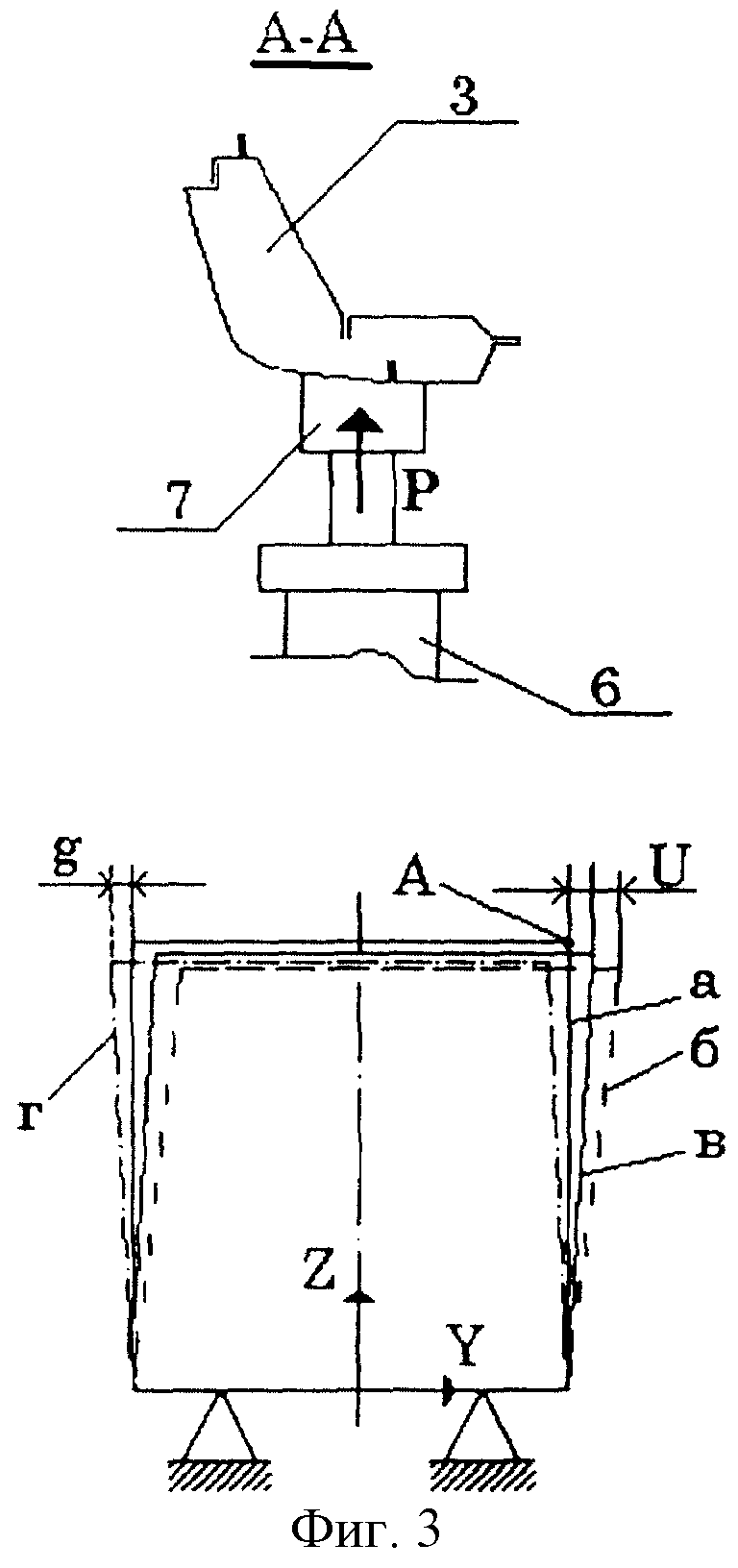

На фиг. 1 изображен участок установки и доварки кузова.

На фиг. 2 - вид сзади.

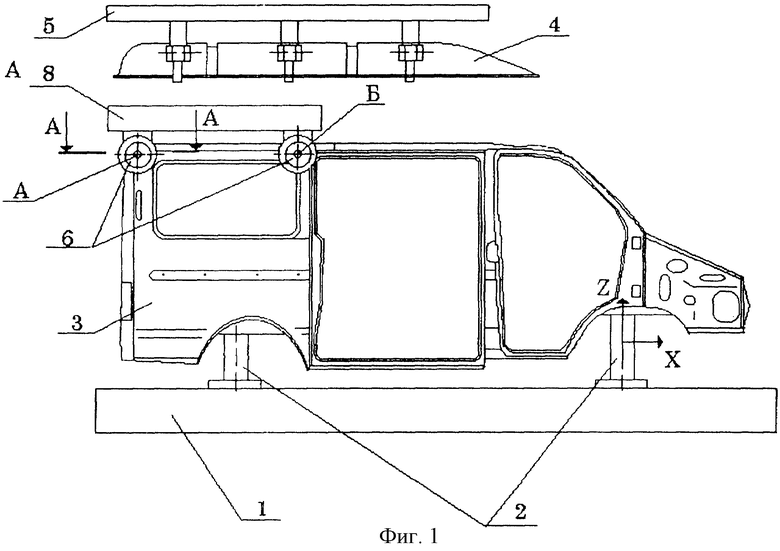

На фиг. 3 - положение кузова, равное:

а - номинальному,

б - перекосу в точке A,

в - остаточной деформации после установки и приварки крыши,

г - сдвигу от номинального на величину опережения.

Участок установки крыши и доварки кузова, в котором осуществляют предварительный обратный прогиб, представляет собой зафиксированный спутник 1, имеющий базовые стойки 2, на которые устанавливается кузов 3. Крыша 4 подается и устанавливается манипулятором 5. Правка кузова осуществляется пневмоцилиндрами 6, снабженными блочками 7, имитирующими часть поверхности кузова в зонах прижима. Пневмоцилиндры установлены на неподвижной балке 8.

Способ осуществляют следующим образом.

На базовые стойки 2 спутника 1 (см. фиг. 1 и 2) устанавливается кузов 3 и фиксируется в позиции расположения крыши 4. Каркас кузова фургона или микроавтобуса занимает положение "б" (см. фиг. 3), отличающееся на величину (U), равное наибольшему перекосу от номинального положения "а" кузова. Величина (U) составляет величину перекоса в точке А.

Подходит манипулятор 5 с крышей 4, но не опускает ее на каркас кузова 3. Неподвижная балка 8 с пневмоцилиндрами 6 и блочками 7 ориентированы в автомобильных осях X, Y, Z таким образом, что блочки 7 имитируют поверхности касания боковины кузова в его номинальном положении.

Усилие к кузову прилагают в точках А и Б, в его верхней части. Их выбирают в жестких зонах кузова, чтобы не деформировать наружную лицевую поверхность. Количество точек выбирают в зависимости от жесткости боковины, от одной и более, для изображении конструкции достаточно 2-х точек.

Действуя блочками 7 с усилием (P) можно изменять положение кузова в пространстве. Если кузову 3 придать номинальное положение "а", после чего установить и приварить крышу 4, то после отвода блочков 7 может появиться остаточная деформация (fост), кузов займет положение "в". Остаточная деформация после сварки превосходит заданные чертежами допуски на отклонения от проектных размеров на величину (fост)

fост = f1 + f2,

где f1 - остаточные перемещения за счет перераспределения упругих напряжений штампованных деталей, входящих в кузов;

f2 - остаточные перемещения, возникающие после сварки.

Для исключения остаточной деформации при правке кузову 3 придают положение "г", со сдвигом от номинального положения "а" на величину опережения (G), которая является равной или несколько превышает остаточную деформацию. Величина опережения определялась экспериментально с применением переносной контрольно-измерительной машины. В результате чего была выведена зависимость величины опережения (правки) (G):

G = fост + fост/2k,

где G - величина опережения (правки);

fост - остаточная деформация после сварки;

k - коэффициент поправочный,

k = (S-S1)/S,

где S - площадь боковины по контуру;

S1 - площадь дверного проема.

Итак, кузову 3 с помощью блочков 7 придают положение "г", опускают крышу 4, приваривают, после чего отводят фиксирующие блочки 7, и кузов 3 занимает положение, близкое к номинальному, согласно заданным чертежами допусков на отклонения от проектных размеров.

Способ позволяет повысить точность геометрических параметров кузова фургонов и микроавтобусов при установке и приварке крыши вне главного кондуктора, иными словами этот способ предназначен для выполнения специальной операции - создание перед сваркой предварительного обратного прогиба с целью предотвращения остаточных деформаций, возникающих после сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| СПОСОБ НАЛАДКИ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 2002 |

|

RU2218258C1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ПОДСБОРОК КУЗОВА АВТОМОБИЛЯ | 2002 |

|

RU2221683C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

| СПОСОБ МОНТАЖА ДВЕРИ НА КУЗОВЕ ЛЕГКОВОГО АВТОМОБИЛЯ | 2011 |

|

RU2478041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| СПОСОБ СБОРКИ КОНДУКТОРА ДЛЯ СБОРКИ-СВАРКИ КУЗОВА АВТОМОБИЛЯ И СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266184C2 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

Изобретение может быть использовано при сборке и сварке кузовов автомобилей, а именно кузовов фургонов и микроавтобусов. Кузовные узлы транспортного средства устраивают в кондуктор и осуществляют их прихватку. Перед установкой крыши кузов правят в обратную перекосу сторону и придают положение со сдвигом от номинального на величину опережения G, определяемую по формуле G = Fост + Fост/2k, где Fост - остаточная деформация после сварки; k - коэффициент поправочный, равный k = (S-S1)/S; S - площадь боковины кузова по контуру; S1 - площадь дверного проема. Способ позволяет повысить точность геометрических параметров кузова при изготовлении фургонов и микроавтобусов. 3 ил.

Способ сборки и сварки кузова транспортного средства из кузовных узлов, включающий установку кузовных узлов в кондуктор с их последующей прихваткой, установку и приварку крыши посредством многокареточного манипулятора на участке доварки кузова, отличающийся тем, что перед установкой крыши на участке доварки кузова, его правят в обратную перекосу сторону и придают положение со сдвигом от номинального на величину опережения G, определяемую по формуле

G = Fост + Fост/2k,

где Fост - остаточная деформация после сварки;

k - коэффициент поправочный, равный k = (S-S1)/S,

S - площадь боковины кузова по контуру;

S1 - площадь дверного проема.

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| DE 19806963 А1, 08.10.1998 | |||

| Двухслойная волновая обмотка якоря линейного двигателя | 1974 |

|

SU513453A1 |

Авторы

Даты

2001-09-27—Публикация

2000-08-01—Подача