Изобретение касается нового способа получения осажденного кремнезема, в котором осажденные кремнеземы имеют, в частности, форму порошка, существенно сферических шариков или гранул, а также применения этих материалов в качестве упрочняющего материала для эластомеров. Известно, что осажденный кремнезем в течение долгого времени применяют в эластомерах в качестве белого упрочняющего наполнителя.

Однако, как в случае любого упрочняющего наполнителя, он, с одной стороны, должен быть прост в обработке и, с другой стороны, что особенно важно, должен легко смешиваться с другими материалами.

В общих чертах известно, что для получения оптимальных упрочняющих свойств со стороны наполнителя необходимо, чтобы последний находился в эластомерной матрице в своей конечной форме, которая была бы как можно тоньше диспергирована и одновременно как можно более равномерно распределена в матрице. Отсюда следует, что такого рода условия могут выполняться только тогда, когда, с одной стороны, наполнитель обладает очень высокой способностью инкорпорироваться в матрицу при смешивании с эластомером (инкорпорируемость наполнителя) и измельчаться в состояние тонкодисперсного порошка (измельчаемость наполнителя) и, с другой стороны, образующийся в названном выше процессе порошок может, в свою очередь, тонко и равномерно диспергироваться в эластомере (диспергируемость порошка).

Кроме того, частицы кремнезема по причине их взаимного сродства имеют неприятную тенденцию агломерировать друг с другом в эластомерной матрице. Вредным последствием этих кремнезем-кремнеземных взаимодействий является ограничение упрочняющих свойств до уровня значительно более низкого по сравнению с тем, который мог бы быть теоретически достигнут, если бы все возможные при операции смешивания взаимодействия кремнезема с эластомером действительно были бы осуществлены (теоретическое количество взаимодействий кремнезема с эластомером, как это хорошо известно, прямо пропорционально внешней поверхности используемого кремнезема).

Наряду с этим, названные выше взаимодействия кремнезем-кремнезем в исходном состоянии имеют тенденцию увеличивать жесткость и консистенцию смесей, затрудняя тем самым их последующее применение.

Названные неудобства особенно часто возникают в случае кремнеземов со сравнительно высокой удельной поверхностью, которые, кроме того, не обладают, как правило, очень хорошими упрочняющими свойствами.

Возникает задача получения наполнителей, которые, обладая сравнительно высокой удельной поверхностью, обладали бы достаточной способностью диспергироваться (диспергируемость) в эластомерах и хорошими упрочняющими свойствами.

Международная заявка WO 96/30302 описывает способ получения осажденных кремнеземов, содержащих цинк, имеющих удельную поверхность ВЕТ и СТАВ от 90 до 250 м2/г. Этот способ состоит во взаимодействии силиката с подкисляющим агентом с получением суспензии осажденного кремнезема с последующим разделением и сушкой этой суспензии, в которой осаждение осуществляют следующим образом:

- готовят исходную шихту, содержащую, по меньшей мере, часть общего количества силиката, необходимого для реакции, и, по меньшей мере, один электролит, где концентрация силиката (в расчете на SiO2) составляет менее 100 г/л и концентрация электролита менее 17 г/л,

- добавляют к шихте покисляющий агент до достижения значения pH реакционной среды от 7 до 8,5,

- добавляют к реакционной среде подкисляющий агент и, в случае необходимости, одновременно добавляют оставшееся количество силиката,

- в частном случае добавляют цинк,

- отделяют путем фильтрации, промывки, в случае необходимости прессованием, например при помощи пресс-фильтра,

- сушат путем распыления суспензии, в которой содержится не более 24 мас.% сухого материала.

Цель настоящего изобретения состоит в устранении названных выше неудобств и в разрешении изложенной ниже проблемы. С этой целью изобретение предлагает новый способ приготовления осажденного кремнезема, включающий реакцию силиката с подкисляющим агентом, в результате которой получают осажденный кремнезем, после чего следует отделение и сушка этой суспензии. Способ характеризуются тем, что:

- осаждение производится следующим образом:

а) готовят исходную шихту, содержащую, по меньшей мере, часть общего количества предназначенного для реакции силиката и, по меньшей мере, один электролит, где концентрация силиката (в расчете на SiO2) составляет от 50 до 60 г/л;

б) добавляют к шихте подкисляющий агент до достижения значения pH реакционной среды от 7 до 8,5;

в) добавляют к реакционной среде подкисляющий агент и в случае необходимости одновременно добавляют оставшееся количество силиката;

- отделение состоит из фильтрации и промывки с использованием фильтра, имеющего приспособление для прессования;

- для сушки применяют распыление суспензии, в которой содержится менее 17% по массе сухого материала.

В результате испытаний было установлено, что определенная, сравнительно низкая концентрация силиката (рассчитанного на SiO2) в исходной шихте в сочетании с применением фильтра, имеющего приспособление для прессования, развивающего сравнительно слабое давление, и подходящее содержание сухого материала в предназначенной для сушки суспензии являются важными условиями для придания получаемым продуктам хороших свойств.

Следует отметить, что предлагаемый способ является, вообще говоря, одним из методов синтеза осажденного кремнезема, т.е. воздействие подкисляющего агента на силикат осуществляется в особых условиях.

Выбор подкисляющего агента и силиката производится, исходя из обычных правил.

Можно напомнить, что в качестве подкисляющего агента, как правило, используют сильную минеральную кислоту, такую как серная, азотная или соляная кислота, или органическую кислоту, такую как уксусная, муравьиная или угольная кислота. Подкисляющий агент может быть либо разбавленным, либо концентрированным; его нормальность может составлять от 0,4 до 8 N.

В том случае, когда подкисляющим агентом является серная кислота, ее концентрация может составлять от 40 до 180 г/л, например от 60 до 130 г/л.

С другой стороны, в качестве силиката могут быть использованы все обычные формы силикатов, такие как метасиликаты, дисиликаты, предпочтительно силикат щелочного металла, в частности силикат натрия или калия.

Концентрация силиката в расчете на двуокись кремния может составлять от 40 до 330 г/л, например от 60 до 300 г/л, чаще от 60 до 250 г/л.

Наиболее часто в качестве подкисляющего агента используют серную кислоту, а в качестве силиката - силикат натрия. В том случае, когда используется силикат натрия, массовое отношение SiO2/Na2O, как правило, выбирают между 2 и 4, например между 3,0 и 3,7.

Осаждение кремнезема, которое является основным элементом способа в соответствии с изобретением, производится специфическим образом и включает следующие стадии.

Прежде всего приготовляют шихту, содержащую силикат и электролит (стадия "а"). Количество силиката в исходной шихте составляет по преимуществу лишь часть от общего количества силиката, предназначенного для реакции.

В соответствии с отличительной характеристикой способа изобретения концентрация силиката в исходной шихте составляет от 50 до 60 г SiO2 в 1 л. Предпочтительно, чтобы эта величина составляла от 55 до 60 г/л.

В исходной шихте содержится электролит. Под термином "электролит" в данном случае понимается электролит в обычном смысле этого слова, то есть любое ионное или молекулярное соединение, которое разлагается или диссоциирует в растворе с образованием ионов или заряженных частиц. Из числа электролитов может быть названа группа солей щелочных и щелочноземельных металлов, в частности соль металла исходного силиката и подкисляющего агента, например хлорид натрия в случае реакции силиката натрия с хлористоводородной кислотой или, предпочтительнее, сульфат натрия в случае реакции силиката натрия с серной кислотой.

Если в качестве электролита используют сульфат натрия, его концентрация в исходной шихте преимущественно варьирует между 12 и 20 г/л и более предпочтительно между 15 и 20 г/л. Вторая стадия состоит в добавлении подкисляющего агента к шихте, состав которой определен выше (стадия "б").

Это добавление, которое приводит к понижению pH реакционной среды, производится до достижения значения pH в пределах между 7 и 8,5, более конкретно между 7 и 8, например от 7,5 до 8.

Как только достигнуто желаемое значение pH, переходят к третьей стадии (стадии "в").

В том случае (предпочтительном), когда в исходной шихте содержится только часть от общего, предназначенного для реакции количества силиката, в стадии "в" одновременно добавляют подкисляющий агент и оставшуюся часть силиката.

Это одновременное добавление производят таким образом, чтобы значение pH оставалось постоянным с точностью до ±0,2 и было равно тому значению pH, которое достигнуто в стадии "б".

Как правило, в следующей стадии к реакционной среде добавляют дополнительное количество подкисляющего агента, преимущественно до достижения значения pH реакционной среды в пределах от 4 до 6, чаще от 4,5 до 5,5.

В этом случае, после добавления дополнительного количества подкисляющего агента, целесообразно проведение дозревания реакционной среды, которое может продолжаться от 1 до 30 минут, предпочтительно от 2 до 15 минут.

В том же случае, когда исходная шихта содержит все количество предназначенного для реакции силиката, добавление подкисляющего агента в стадии "в" производят преимущественно до достижения значения pH реакционной среды в пределах между 4 и 6, чаще всего от 4,5 до 5,5.

В этом случае также целесообразно проведение после стадии "в" дозревания реакционной смеси, которое может, например, продолжаться от 1 до 30 минут, предпочтительно от 2 до 15 минут.

Температура реакционной среды, как правило, находится в пределах между 58 и 98oC.

В соответствии с одним из вариантов изобретения реакцию проводят при постоянной температуре, преимущественно между 75 и 95oC.

В соответствии с другим вариантом (предпочтительным) температура в конце реакции выше температуры начала реакции: температуру в начале реакции поддерживают преимущественно между 68 и 80oC и затем поднимают преимущественно до значения между 80 и 98oC - это значение температуры поддерживают до конца реакции.

В результате описанных выше стадий получают кашеобразную кремнеземную массу, которую вслед за этим разделяют (разделение жидкой и твердой фаз).

В соответствии с еще одной существенной характеристикой способа изобретения упомянутое выше разделение включает фильтрацию и промывку с использованием фильтра, имеющего приспособление для прессования, которое производится преимущественно при низком давлении.

Названный фильтр может быть фильтром, представляющим собой ленту с обеспечивающим прессование валом.

Разделение по преимуществу включает фильтрацию, промывку и затем прессование с использованием пресс-фильтра. Как правило, давление в конце фильтрации составляет от 3,5 до 6,0 бар, например 3,8-4,5 бар. Очень целесообразно производить названное выше прессование путем введения воздуха до создания давления ниже 4,5 бар, более конкретно до 3,8-4,3 бар, в течение 20-40 сек, например в течение 30 сек.

Полученную таким образом суспензию осажденного кремнезема (фильтрационная лепешка) затем сушат путем распыливания.

В соответствии с одной из характеристик способа изобретения эта суспензия непосредственно перед сушкой распылением содержит менее 17% по массе сухого материала. Как правило, это количество сухого материала составляет от 14,5 до 16,5%.

Следует отметить, что после фильтрации возможно также проведение последующей стадии добавления к фильтрационной лепешке сухого материала, например, полученного в соответствии с изобретением кремнезема в порошкообразной форме.

Сушка может производиться с помощью подходящего распылителя любого типа, в частности турбинного распылителя, форсуночного распылителя, жидкостно-компрессионного или двухпоточного распылителя.

Следует отметить, что фильтрационная лепешка не всегда находится в состоянии, позволяющем распыление, в частности, по причине повышенной вязкости. В этом случае, используя известные методы, лепешку подвергают расслаиванию. Эту операцию можно осуществить, пропуская лепешку через мельницу коллоидного или шарового типа. Расслоение, как правило, производят в присутствии соединения алюминия, в частности алюмината натрия и по преимуществу в присутствии описанного выше подкисляющего агента (в последнем случае целесообразно одновременное добавление соединения алюминия и подкисляющего агента). Операция расслаивания позволяет, в частности, понизить вязкость предназначенной для последующей сушки суспензии.

В соответствии с предпочтительным вариантом осуществления изобретения сушку проводят с помощью форсуночного распылителя. В этом случае осаждаемый кремнезем получается преимущественно в виде существенно сферических шариков, средний размер которых преимущественно превосходит 80 мкм и, в частности, может составлять величину не менее 100 мкм.

После сушки возможно проведение стадии размалывания полученного продукта. Осажденный кремнезем, который при этом может быть получен, чаще всего получается в виде порошка со средним размером частиц преимущественно не менее 15 мкм, чаще всего от 15 до 60 мкм, например от 20 до 45 мкм.

Продукты, размолотые до желаемого гранулометрического состава, могут быть отделены от возможных некондиционных продуктов с помощью, например, вибрационных сит, обладающих соответствующим размером ячеек, а отделенные при этом некондиционные продукты могут быть направлены на размол.

В соответствии с другим вариантом осуществления изобретения сушку проводят с помощью турбинного распылителя. Осажденный кремнезем, который в этом случае может быть получен, имеет форму порошка со средним размером частиц преимущественно не менее 15 мкм, чаще всего от 30 до 150 мкм, например от 46 до 120 мкм.

Наконец, высушенный (в данном случае турбинным распылителем) продукт или продукт, размолотый названным выше методом, в соответствии с еще одним вариантом осуществления изобретения может быть подвергнут процессу агломерации.

Под агломерацией в данном случае подразумевается любой процесс, обеспечивающий соединение между собой мелких частиц для того, чтобы превратить их в частицы более крупного размера, обладающие более высокой механической прочностью.

Такими процессами, в частности, являются непосредственное обжатие, влажное гранулирование (т. е. гранулирование с использованием таких связующих, как вода, кремнеземный шлам и т.п.), экструзия и, наиболее предпочтительно, сухое прессование.

При применении последнего метода перед проведением прессования может оказаться целесообразной дезаэрация (эту операцию называют также предварительным уплотнением или дегазацией) распыленных продуктов, проводимая таким образом, чтобы удалить содержащийся в продуктах воздух для обеспечения более равномерного прессования.

Осажденный кремнезем, который может быть получен при этом варианте осуществления изобретения, целесообразно получать в виде гранул, преимущественно с размером не менее 1 мм, более конкретно от 1 до 10 мм.

Продуты, полученные после проведения стадии агломерации, могут быть рассортированы для получения желаемого размера, например, с использованием просеивания, а затем кондиционированы для последующего применения.

Как порошки, так и шарики осажденного кремнезема, приготовленные в соответствии со способом настоящего изобретения, обладают в числе прочих тем преимуществом, что их можно простым способом, эффективно и экономично превращать в упомянутые выше гранулы, в частности с использованием традиционных операций формования, например, путем гранулирования или прессования, в результате чего не возникают заметные изменения, которые могли бы ослабить, не говоря уже о том, чтобы уничтожить, присущие этим порошкам и шарикам полезные качества, что происходит при использовании порошков, приготавливаемых традиционными способами.

Другим предметом изобретения являются новые осажденные кремнеземы, которые, несмотря на их повышенную удельную поверхность, обладают все же достаточной способностью к диспергированию и хорошими упрочняющими свойствами, особенно те продукты, которые при использовании в качестве упрочняющих наполнителей для эластомеров, придают последним хорошие реологические и механические свойства.

При последующем изложении материала удельная поверхность ВЕТ определяется по методу Брюнауера-Эммета-Теллера, описанному в Journal of the American Chemical Society, Vol. 69, p. 309 (февраль 1938) и соответствуют французскому нормативу NF Т 45007 (ноябрь 1987).

Удельная поверхность СТАВ является наружной поверхностью, определяемой в соответствии с нормативом NF T 45007 (ноябрь 1987) (5.12).

Маслоемкость (DOP) определяется в соответствии с нормативом NF T 30-022 (март 1953) с использованием диоктилфталата.

Плотность заполнения в уплотненном состоянии (DRT) измеряется в соответствии с нормативом NF T 30-042.

Значения pH измеряют в соответствии с нормативом ISO 787/9 (pH 5%-ной суспензии).

Приведенные объемы пор измеряются методом ртутной порозиметрии. Образцы для этого измерения приготовляют следующим образом: образец предварительно сушат в течение 2 часов в сушильной печи при 200oC, вынимают из печи и в течение последующих 5 минут помещают в емкость для испытаний, где осуществляют дегазацию под вакуумом, например, с использованием насоса с поворотными золотниками. Диаметры пор рассчитывают по уравнению Уошберна (Washburn) с контактным углом τ = 140o и поверхностным натяжением γ = 484 дин/см (порозиметр Micrometrics 9300).

Показатель зернистости представляет собой средний радиус пор внутри агрегатов, т.е. радиус пор, которому соответствует площадь пор So/2, измеренная методом ртутной порозиметрии (So - вклад площадей всех пор с диаметром, большим или равным 100  .

.

Способность получаемых в соответствии с настоящим изобретением кремнеземов диспергироваться количественно оценивают путем измерения процентного содержания мелочи (τf), т.е. массовой доли частиц, имеющих размер до 0,3 мкм, после ультразвуковой дезагломерации, производимой в соответствии с описанным ниже тестом на диспергируемость.

В этом тесте измеряют способность кремнезема к диспергированию гранулометрическим методом (с использованием седиментации), проводимым на суспензии предварительно дезагломерированного ультразвуком кремнезема. Дезагломерация (или диспергирование) ультразвуком осуществляется с помощью ультразвукового излучателя Vibracell Bioblock (600 Вт), оборудованного зондом с диаметром 19 мм. Гранулометрическое измерение производят с помощью гранулометра Sedigraph (седиментация в гравитационном поле при одновременном сканировании пучком рентгеновских лучей).

В емкости объемом 75 мл взвешивают 4 г кремнезема и добавляют деионизованную воду до суммарной массы 50 г, приготовляя тем самым 8%-ную суспензию кремнезема, которую гомогенизируют в течение 2 мин с помощью магнитной мешалки. Вслед за этим производят дезагломерацию (диспергирование) с помощью ультразвука: погружают зонд на глубину 4 см, регулируя выходную мощность таким образом, чтобы стрелка мощности отклонялась до метки 20%. Дезагломерацию проводят в течение 210 сек.

Затем проводят гранулометрическое измерение с использованием гранулометра Sedigraph. Для этого прежде всего устанавливают скорость вертикального сканирования ячейки пучком рентгеновских лучей на значение 918, что соответствует максимальному анализируемому размеру 85 мкм. Устанавливают в ячейке циркуляцию воды и регулируют электрический и механический нули самописца (это регулирование осуществляется посредством потенциометра "100%" самописца на максимальную чувствительность). Перо самописца устанавливают в точке, соответствующей исходному размеру 85 мкм. После этого осуществляют циркуляцию суспензии дезагломерированного кремнезема, который может быть предварительно охлажден, в ячейке гранулометра Sedigraph (гранулометрический анализ производится при 30oC) и начинают анализ. Анализ автоматически останавливается по достижении размера 0,3 мкм (спустя приблизительно 45 мин). После этого рассчитывают процентное содержание мелочи (τf), т.е. массовую долю частиц, имеющих размер до 0,3 мкм.

Это процентное содержание мелочи (τf), т.е. массовая доля частиц, имеющих размер до 0,3 мкм, является тем большим, чем выше способность кремнезема к диспергированию.

В определенных случаях способность получаемых в соответствии с изобретением кремнеземов к диспергированию (и агломерации) может быть также количественно оценена с помощью специального теста на дезагломерацию.

Тест на дезагломерацию производится по следующей прописи:

Слипание агломератов оценивают с помощью гранулометрического измерения (методом лазерной дифракции), проводимого на предварительно дезагломерированной с помощью ультразвукового облучения суспензии кремнезема. При этом измеряют способность кремнезема к дезагломерации (разрушение частиц размером от 0,1 до нескольких десятков микрометров). Дезагломерацию под действием ультразвука осуществляют при помощи ультразвукового излучателя Vibracell Bioblock (600 Вт), оборудованного зондом с диаметром 19 мм. Гранулометрическое измерение производят с помощью лазерной дифракции на гранулометре Sympatec.

В емкости высотой 6 см и диаметром 4 см взвешивают 2 г кремнезема и добавляют деионизованную воду до суммарной массы 50 г, приготовляя тем самым 4%-ную суспензию кремнезема, которую гомогенизируют в течение 2 мин с помощью магнитной мешалки. Вслед за этим осуществляют дезагломерацию с помощью ультразвука: погружают зонд на глубину 4 см, регулируя выходную мощность таким образом, чтобы стрелка на шкале мощности отклонялась до метки 20%. Дезагломерацию проводят в течение 420 сек. Затем проводят гранулометрическое измерение, введя в емкость гранулометра известный объем (выраженный в мл) гомогенизированной суспензии.

Величина получаемого среднего диаметра ⊘50 тем ниже, чем выше способность кремнезема к дезагломерации. Определяют также отношение объема введенной суспензии (в мл х 10) к оптической плотности суспензии, определяемой с помощью гранулометра (оптическая плотность имеет величину порядка 20). Это отношение определяет процентное содержание частиц размером до 0,1 мкм, которые не детектируются гранулометром. Это отношение, которое называют фактором дезагломерации под действием ультразвука (FD), тем больше, чем больше способность кремнезема к дезагломерации.

Настоящее изобретение предлагает новый осажденный кремнезем, характеризующийся тем, что он имеет:

- удельную поверхность ВЕТ от 186 до 240 м2/г,

- удельную поверхность СТАВ от 180 до 240 м2/г,

- такое распределение пор, при котором объем пор V2, образуемый порами с диаметром от 175 до 275  составляет менее 50% от объема VI, образуемого порами с диаметром, меньшим или равным 400

составляет менее 50% от объема VI, образуемого порами с диаметром, меньшим или равным 400

- объем пор (Vd1), образуемый порами с диаметром менее 1 мкм, превышает 1,65 см3/г,

- показатель зернистости 70-100

- процентное содержание мелочи (τf) после ультразвуковой дезагломерации составляет по меньшей мере 50%, предпочтительно не менее 55%.

Полученный в соответствии с изобретением кремнезем обладает сравнительно высокой удельной поверхностью. Его удельная поверхность ВЕТ составляет от 185 до 250 м2/г, преимущественно от 195 до 225 и чаще всего от 200 до 220 м2/г; удельная поверхность СТАВ составляет от 180 до 240 м2/г, преимущественно от 185 до 220 и чаще всего от 190 до 205 м2/г.

Отношение удельной поверхности ВЕТ к удельной поверхности СТАВ в кремнеземе варьирует между 1,0 и 1,2, что соответствует низкой микропористости.

Одна из характеристик осажденного кремнезема в соответствии с изобретением состоит в распределении объема пор, а именно таком распределении объема пор, которое определяется порами с диаметром менее или равным 400  Объем таких пор соответствует полезному объему пор у наполнителей, которые применяют для упрочнения эластомеров. Анализ программ указывает на то, что получаемый в соответствии с изобретением кремнезем обладает таким распределением пор, при котором объем пор с диаметром от 175 до 275

Объем таких пор соответствует полезному объему пор у наполнителей, которые применяют для упрочнения эластомеров. Анализ программ указывает на то, что получаемый в соответствии с изобретением кремнезем обладает таким распределением пор, при котором объем пор с диаметром от 175 до 275  составляет менее 50%, преимущественно не более 45 и, как правило, 25-45% от объема пор с диаметром, меньшим или равным 400

составляет менее 50%, преимущественно не более 45 и, как правило, 25-45% от объема пор с диаметром, меньшим или равным 400

Кремнезем в соответствии с изобретением имеет объем пор (Vd1) с диаметром менее 1 мкм более 1,65 см3/г, предпочтительно, чтобы этот объем составлял не менее 1,70 и преимущественно 1,70-1,80 см3/г.

Объем пор кремнезема V3, образуемый порами с диаметром от 100 до 300  преимущественно составляет, по меньшей мере, 0,82 см3/г, чаще не менее 0,85 и, как правило, не менее 0,86 см3/г. Суммарный объем пор кремнезема, как правило, выше 3,0 см3/г, например от 3,1 до 3,4 см3/г.

преимущественно составляет, по меньшей мере, 0,82 см3/г, чаще не менее 0,85 и, как правило, не менее 0,86 см3/г. Суммарный объем пор кремнезема, как правило, выше 3,0 см3/г, например от 3,1 до 3,4 см3/г.

Показатель зернистости кремнезема составляет от 70 до 100  предпочтительно от 80 до 100

предпочтительно от 80 до 100  например, 82-98

например, 82-98

Полученный в соответствии с изобретением кремнезем обладает таким образом специфическими характеристиками пористости.

К тому же, и это является одной из наиболее существенных характеристик, кремнезем обладает весьма удовлетворительной способностью к диспергированию. Это выражается в том, что процентное содержание мелочи (τf) или частиц с размером менее 0,3 мкм у этого кремнезема после ультразвуковой дезагломерации составляет по меньшей мере 50%, чаще всего не менее 55% и может, например, быть не менее 60%.

Его фактор ультразвуковой дезагломерации, как правило, превышает 5,5 мл, чаще всего более 9 мл и иногда более 13 мл. Средний диаметр кремнезема (⊘50) после ультразвуковой дезагломерации не превышает 8,5 мкм и чаще всего составляет величину от 5 до 7 мкм.

Значение pH кремнезема обычно составляет от 6,0 до 7,5, в частности от 6,3 до 6,9.

Его плотность заполнения в уплотненном состоянии, как правило, превышает 0,26, чаще всего 0,28 и в отдельных случаях может быть не менее 0,30.

Кремнезем обладает маслоемкостью (DOP), изменяющейся обычно в пределах от 230 до 330 мл/100 г, преимущественно от 240 до 300 мл/100 г.

Кремнезем может быть получен либо в порошковой, либо в гранулированной форме, либо, наиболее целесообразно, в форме существенно сферических шариков.

Порошки кремнезема в соответствии с изобретением характеризуются средним размером преимущественно не менее 15 мкм, например от 15 до 60 мкм (чаще от 20 до 45 мкм) или от 30 до 150 мкм (чаще от 45 до 120 мкм).

Эти порошки позволяют достичь хорошего компромисса между обрабатываемостью и механическими свойствами в вулканизованном состоянии. Они представляют собой также наиболее предпочтительный исходный материал при синтезе гранул, которые будут описаны ниже.

Средний размер существенно сферических шариков преимущественно не ниже 89 мкм.

В соответствии с некоторыми вариантами изобретения этот средний размер шариков превышает 100 мкм, в отдельных случаях 150 мкм. Обычно он не превышает 300 мкм и, как правило, варьирует в пределах между 100 и 270 мкм. Этот параметр определяют в соответствии с нормативом NF X 11507 (декабрь 1970) путем сухого рассеивания и определения диаметра, соответствующего остатку на сите в количестве 50%.

Такой кремнезем в виде существенно сферических шариков, преимущественно сплошных, гомогенных, малопылящих и обладающих хорошей текучестью, характеризуется очень высокой способностью к диспергированию и хорошими упрочняющими свойствами. Такой кремнезем является также предпочтительным исходным материалом при синтезе порошков и гранул в соответствии с изобретением.

Такой кремнезем в виде существенно сферических шариков является очень выгодным вариантом изобретения.

Размеры гранул, измеренные по наибольшей оси (по длине гранул), согласно изобретению преимущественно не менее 1 мм, более конкретно от 1 до 10 мм.

Описанные гранулы могут иметь самую различную форму, например цилиндрическую, параллелепипедную, форму пастилок, пластинок и экструдатов через круглые и многопрофильные фильеры.

Кремнеземы изобретения, имеющие, в частности, форму порошка, шариков существенно сферической формы или гранул, готовят преимущественно способом в соответствии с изобретением, который описан выше.

Кремнеземы изобретения или приготовленные в соответствии с изобретением имеют наиболее привлекательное применение при упрочнении природных или синтетических эластомеров. Обладая достаточно высокой удельной поверхностью, они характеризуются также удовлетворительной способностью к диспергированию и хорошими упрочняющими свойствами, в частности при сравнении с применяемыми до сих пор кремнеземами с такой же или близкой площадью поверхности. Кроме того, они, как правило, обладают сопоставимыми или даже лучшими упрочняющими свойствами при сравнении с высокодиспергируемыми кремнеземами даже при меньших количествах кремнезема изобретения в эластомере.

Следующие ниже примеры иллюстрируют изобретение, не ограничивая его объема.

Пример 1 (сравнительный)

В реактор из нержавеющей стали, снабженный устройством для перемешивания лопастного типа и обогревающей рубашкой, вводят:

- 333 л водного силиката натрия (65oC) при весовом отношении SiO2/Na2O 3,45 и плотности (измеренной при 20oC) 1,230 и

- 667 л водного раствора (20oC), содержащего 11,2 кг Na2SO4.

Концентрация силиката в расчете на SiO2 в исходной шихте составляет в этом случае 78 г/л. Смесь нагревают при непрерывном перемешивании до 70oC и вводят со скоростью 9,2 л/мин серную кислоту с плотностью 1,050 (20oC) до достижения в реакционной смеси значения pH (измеренного при температуре реакции) 8,0. Температура реакции в течение первых 25 мин составляет 70oC, после чего ее поднимают в течение приблизительно 10 мин до 94oC и поддерживают эту температуру до конца реакции.

После этого (т.е. после того, как pH реакционной среды достиг значения 8,0) в реакционную среду одновременно добавляют водный силикат натрия указанной выше концентрации со скоростью 2,5 л/мин и серную кислоту указанной выше плотности с такой скоростью, чтобы значение pH реакционной среды в процессе прибавления кислоты было постоянным и составляло 8,0±0,1. Через 40 мин одновременного прибавления реагентов ввод силиката натрия прекращают и продолжают вводить разбавленную серную кислоту в течение приблизительно 10 мин, доводя значение pH реакционной смеси до 5,2. После ввода кислоты полученную кашеобразную смесь перемешивают в течение еще 5 мин.

Общее время реакции составляет 100 мин.

В результате реакции образуется кашеобразная масса или суспензия осажденного кремнезема, которую затем отфильтровывают и промывают на пресс-фильтре с вертикальными пластинами, снабженными деформируемыми мембранами, позволяющими уплотнять фильтрационную лепешку при введении сжатого воздуха. Кашеобразную массу осажденного кремнезема прежде всего отфильтровывают при давлении в конце фильтрационного процесса 5,6 бар. Затем образовавшуюся лепешку промывают водой и уплотняют в течение 2 мин воздухом под давлением 6,4 бар.

Уплотненную лепешку после этого ожижают механическим и химическим воздействиями (в последнем случае одновременно добавляя серную кислоту и алюминат натрия в количестве, соответствующем весовому отношению Al/SiO2 0,28%). После такой расслаивающей операции образовавшуюся кашеобразную массу с pH 6,2 и потерей на окалину 82,0% (соответствующей содержанию сухого материала 18,0% по массе) распыляют с помощью форсуночного распылителя.

Ниже приведены характеристики полученного кремнезема (A1) в форме существенно сферических шариков:

Удельная поверхность ВЕТ - 240 м2/г

Удельная поверхность СТАВ - 200 м2/г

Объем пор (VI) с диаметром менее 400  - 1,03 см3/г

- 1,03 см3/г

Объем пор (V2) с диаметром между 175 и 275  - 0,31 см3/г

- 0,31 см3/г

Отношение V2/V1 - 30%

Объем пор (Vd1) с диаметром менее 1 мкм - 1,64 см3/г

Показатель зернистости - 76

Объем пор (V3) с диаметром между 100 и 300  - 0,85 см3/г

- 0,85 см3/г

Общий объем пор - 3,16 см3/г

Плотность заполнения в уплотненном состоянии - 0,33

Маслоемкость - 256 мл/100 г

pH - 6,6

Средний размер частиц - 220 мкм

Кремнезем A1 подвергают приведенному выше в описании тесту на диспергируемость: она дает процентное содержание мелочи (τf), то есть долю частиц с размером менее 0,3 мкм, после ультразвуковой дезагломерации, равную 30%.

Кремнезем A1 подвергают приведенному выше в описании тесту на дезагломерацию: после ультразвуковой дезагломерации кремнезем имеет средний диаметр (⊘50) 12,0 мкм и фактор ультразвуковой дезагломерации (FD) 3,0 мл.

Пример 2 (сравнительный)

В реактор из нержавеющей стали, снабженный устройством для перемешивания спирального типа и обогревающей рубашкой, вводят:

- 280 л водного силиката натрия (65oC) при весовом отношении SiO2/Na2O 3,45 и плотности (измеренной при 20oC) 1,230 и

- 720 л водного раствора (20oC), содержащего 16,5 кг Na2SO4.

Концентрация силиката в расчете на SiO2 в исходной шихте составляет в этом случае 65 г/л. Смесь нагревают при непрерывном перемешивании до 70oC и вводят со скоростью 7,7 л/мин серную кислоту с плотностью 1,050 (20oC) до достижения в реакционной смеси значения pH (измеренного при температуре реакции) 8,0. Температура реакции в течение первых 25 мин составляет 70oC, после чего ее поднимают в течение приблизительно 10 мин до 94oC и поддерживают эту температуру до конца реакции.

После этого (т.е. после того, как pH реакционной среды достиг значения 8,0) в реакционную среду одновременно добавляют водный силикат натрия указанной выше концентрации со скоростью 2,1 л/мин и серную кислоту указанной выше плотности с такой скоростью, чтобы значение pH реакционной среды в процессе прибавления кислоты было постоянным и составляло 8,0±0,1. Через 40 мин одновременного прибавления реагентов ввод силиката натрия прекращают и продолжают вводить разбавленную серную кислоту в течение приблизительно 10 мин, доводя значение pH реакционной смеси до 5,2. После ввода кислоты полученную кашеобразную смесь перемешивают в течение еще 5 мин.

Общее время реакции составляет 100 мин.

В результате реакции образуется кашеобразная масса или суспензия осажденного кремнезема, которую затем отфильтровывают и промывают на пресс-фильтре с вертикальными пластинами, снабженными деформируемыми мембранами, позволяющими уплотнять фильтрационную лепешку при введении сжатого воздуха. Кашеобразную массу осажденного кремнезема прежде всего отфильтровывают при давлении в конце фильтрационного процесса 5,6 бар. Затем образовавшуюся лепешку промывают водой и уплотняют в течение 2 мин воздухом под давлением 6,6 бар.

Уплотненную лепешку после этого ожижают механическим и химическим воздействиями (в последнем случае одновременно добавляя серную кислоту и алюминат натрия в количестве, соответствующем весовому отношению Al/SiO2 0,28%). После такой расслаивающей операции образовавшуюся кашеобразную массу с pH 6,2 и потерей на окалину 82,0% (соответствующей содержанию сухого материала 18,0% по массе) распыляют с помощью форсуночного распылителя.

Ниже приведены характеристики полученного кремнезема (A2) в форме существенно сферических шариков:

Удельная поверхность ВЕТ - 214 м2/г

Удельная поверхность СТАВ - 190 м2/г

Объем пор (V1) с диаметром менее 400  - 1,01 см3/г

- 1,01 см3/г

Объем пор (V2) с диаметром между 175 и 275  - 0,46 см3/г

- 0,46 см3/г

Отношение V2/V1 - 46%

Объем пор (Vd1) с диаметром менее 1 мкм - 1,68 см3/г

Показатель зернистости - 91

Объем пор (V3) с диаметром между 100 и 300  - 0,85 см3/г

- 0,85 см3/г

Общий объем пор - 3,11 см3/г

Плотность заполнения в уплотненном состоянии - 0,32

Маслоемкость - 256 мл/100 г

pH - 6,6

Средний размер частиц - 215 мкм

Кремнезем A2 подвергают приведенному выше в описании тесту на диспергируемость: она дает процентное содержание мелочи (τf), то есть долю частиц с размером менее 0,3 мкм, после ультразвуковой дезагломерации, равную 42%.

Кремнезем A2 подвергают приведенному выше в описании тесту на дезагломерацию: после ультразвуковой дезагломерации кремнезем имеет средний диаметр (⊘50) 9,0 мкм и фактор ультразвуковой дезагломерации (FD) 4,5 мл.

Пример 3

В реактор из нержавеющей стали, снабженный устройством для перемешивания спирального типа и обогревающей рубашкой, вводят:

- 275 л водного силиката натрия (65oC) при весовом отношении SiO2/Na2O 3,45 и плотности (измеренной при 20oC) 1,230 и

- 825 л водного раствора (20oC), содержащего 18,2 кг Na2SO4.

Концентрация силиката в расчете на SiO2 в исходной шихте составляет в этом случае 58 г/л. Смесь нагревают при непрерывном перемешивании до 74oC и вводят со скоростью 7,6 л/мин серную кислоту с плотностью 1,050 (20oC) до достижения в реакционной смеси значения pH (измеренного при температуре реакции) 7,7. Температура реакции в течение первых 25 мин составляет 70oC, после чего ее поднимают в течение приблизительно 10 мин до 94oC и поддерживают эту температуру до конца реакции.

После этого (т.е. после того, как pH реакционной среды достиг значения 7,7) в реакционную среду одновременно добавляют водный силикат натрия указанной выше концентрации со скоростью 2,1 л/мин и серную кислоту указанной выше плотности с такой скоростью, чтобы значение pH реакционной среды в процессе прибавления кислоты было постоянным и составляло 7,7±0,1. Через 40 мин одновременного прибавления реагентов ввод силиката натрия прекращают и продолжают вводить разбавленную серную кислоту в течение приблизительно 10 мин, доводя значение pH реакционной смеси до 5,2. После ввода кислоты полученную кашеобразную смесь перемешивают в течение еще 5 мин.

Общее время реакции составляет 98 мин.

В результате реакции образуется кашеобразная масса или суспензия осажденного кремнезема, которую затем отфильтровывают и промывают на пресс-фильтре с вертикальными пластинами, снабженными деформируемыми мембранами, позволяющими уплотнять фильтрационную лепешку при введении сжатого воздуха. Кашеобразную массу осажденного кремнезема прежде всего отфильтровывают при давлении в конце фильтрационного процесса 5,6 бар. Затем образовавшуюся лепешку промывают водой и уплотняют в течение 30 сек воздухом под давлением 4 бар.

Уплотненную лепешку после этого ожижают механическим и химическим воздействиями (в последнем случае одновременно добавляя серную кислоту и алюминат натрия в количестве, соответствующем весовому отношению Al/SiO2 0,28%). После такой расслаивающей операции образовавшуюся кашеобразную массу с pH 6,2 и потерей на окалину 83,7% (соответствующей содержанию сухого материала 16,3% по массе) распыляют с помощью форсуночного распылителя.

Ниже приведены характеристики полученного кремнезема (P1) в форме существенно сферических шариков:

Удельная поверхность ВЕТ - 216 м2/г

Удельная поверхность СТАВ - 192 м2/г

Объем пор (V1) с диаметром менее 400  - 0,97 см3/г

- 0,97 см3/г

Объем пор (V2) с диаметром между 175 и 275  - 0,34 см3/г

- 0,34 см3/г

Отношение V2/V1 - 35%

Объем пор (Vd1) с диаметром менее 1 мкм - 1,73 см3/г

Показатель зернистости - 87

Объем пор (V3) с диаметром между 100 и 300  - 0,86 см3/г

- 0,86 см3/г

Общий объем пор - 3,15 см3/г

Плотность заполнения в уплотненном состоянии - 0,30

Маслоемкость - 295 мл/100 г

pH - 6,6

Средний размер частиц - 190 мкм

Кремнезем F1 подвергают приведенному выше в описании тесту на диспергируемость: она дает процентное содержание мелочи (τf), то есть долю частиц с размером менее 0,3 мкм, после ультразвуковой дезагломерации, равную 57%.

Кремнезем P1 подвергают приведенному выше в описании тесту на дезагломерацию: после ультразвуковой дезагломерации кремнезем имеет средний диаметр (⊘50) 5,2 мкм и фактор ультразвуковой дезагломерации (FD) 14,4 мл.

Пример 4

В реактор из нержавеющей стали, снабженный устройством для перемешивания спирального типа и обогревающей рубашкой, вводят:

- 275 л водного силиката натрия (65oC) при весовом отношении SiO2/Na2O 3,45 и плотности (измеренной при 20oC) 1,230 и

825 л водного раствора (20oC), содержащего 18,2 кг Na2SO4.

Концентрация силиката в расчете на SiO2 в исходной шихте составляет в этом случае 58 г/л. Смесь нагревают при непрерывном перемешивании до 75oC и вводят со скоростью 7,6 л/мин серную кислоту с плотностью 1,050 (20oC) до достижения в реакционной смеси значения pH (измеренного при температуре реакции) 7/7. Температура реакции в течение первых 25 мин составляет 75oC, после чего ее поднимают в течение приблизительно 10 мин до 94oC и поддерживают эту температуру до конца реакции.

После этого (т.е. после того, как pH реакционной среды достиг значения 7,7) в реакционную среду одновременно добавляют водный силикат натрия указанной выше концентрации со скоростью 2,1 л/мин и серную кислоту указанной выше плотности с такой скоростью, чтобы значение pH реакционной среды в процессе прибавления кислоты было постоянным и составляло 7,7±0,1. Через 40 мин одновременного прибавления реагентов ввод силиката натрия прекращают и продолжают вводить разбавленную серную кислоту в течение приблизительно 10 мин, доводя значение pH реакционной смеси до 5,2. После ввода кислоты полученную кашеобразную смесь перемешивают в течение еще 5 мин.

Общее время реакции составляет 98 мин.

В результате реакции образуется кашеобразная масса или суспензия осажденного кремнезема, которую затем отфильтровывают и промывают на пресс-фильтре с вертикальными пластинами, снабженными деформируемыми мембранами, позволяющими уплотнять фильтрационную лепешку при введении сжатого воздуха. Кашеобразную массу осажденного кремнезема прежде всего отфильтровывают при давлении в конце фильтрационного процесса 4 бар. Затем образовавшуюся лепешку промывают водой и уплотняют в течение 30 сек воздухом под давлением 4 бар.

Уплотненную лепешку после этого ожижают механическим и химическим воздействиями (в последнем случае одновременно добавляя серную кислоту и алюминат натрия в количестве, соответствующем весовому отношению Al/SiO2 0,28%). После такой расслаивающей операции образовавшуюся кашеобразную массу с pH 6,2 и потерей на окалину 83,7% (соответствующей содержанию сухого материала 16,3% по массе) распыляют с помощью форсуночного распылителя.

Ниже приведены характеристики полученного кремнезема (P2) в форме существенно сферических шариков:

Удельная поверхность ВЕТ - 200 м2/г

Удельная поверхность СТАВ - 190 м2/г

Объем пор (V1) с диаметром менее 400  - 1,03 см3/г

- 1,03 см3/г

Объем пор (V2) с диаметром между 175 и 275  - 0,49 см3/г

- 0,49 см3/г

Отношение V2/V1 - 48%

Объем пор (Vd1) с диаметром менее 1 мкм - 1,80 см3/г

Показатель зернистости - 93

Объем пор (V3) с диаметром между 100 и 300  - 0,87 см3/г

- 0,87 см3/г

Общий объем пор - 3,32 см3/г

Плотность заполнения в уплотненном состоянии - 0,31

Маслоемкость - 280 мл/100 г

pH - 6,6

Средний размер частиц - 210 мкм

Кремнезем P2 подвергают приведенному выше в описании тесту на диспергируемость: она дает процентное содержание мелочи (τf), то есть долю частиц с размером менее 0,3 мкм, после ультразвуковой дезагломерации, равную 62%.

Кремнезем P2 подвергают приведенному выше в описании тесту на дезагломерацию: после ультразвуковой дезагломерации кремнезем имеет средний диаметр (⊘50) 5,4 мкм и фактор ультразвуковой дезагломерации (FD) 10,0 мл.

Пример 5

В реактор из нержавеющей стали, снабженный устройством для перемешивания спирального типа и обогревающей рубашкой, вводят:

- 262 л водного силиката натрия (65oC) при весовом отношении SiO2/Na2O 3,45 и плотности (измеренной при 20oC) 1,230 и

- 858 л водного раствора (20oC), содержащего 18,7 кг Na2SO4.

Концентрация силиката в расчете на SiO2 в исходной шихте составляет в этом случае 55 г/л. Смесь нагревают при непрерывном перемешивании до 75oC и вводят со скоростью 7,25 л/мин серную кислоту с плотностью 1,050 (20oC) до достижения в реакционной смеси значения pH (измеренного при температуре реакции) 7,7. Температура реакции в течение первых 25 мин составляет 75oC, после чего ее поднимают в течение приблизительно 10 мин до 94oC и поддерживают эту температуру до конца реакции.

После этого (т.е. после того, как pH реакционной среды достигла значения 7,7) в реакционную среду одновременно добавляют водный силикат натрия указанной выше концентрации со скоростью 1,9 л/мин и серную кислоту указанной выше плотности с такой скоростью, чтобы значение pH реакционной среды в процессе прибавления кислоты было постоянным и составляло 7,7±0,1. Через 40 мин одновременного прибавления реагентов ввод силиката натрия прекращают и продолжают вводить разбавленную серную кислоту в течение приблизительно 10 мин, доводя значение pH реакционной смеси до 5,2. После ввода кислоты полученную кашеобразную смесь перемешивают в течение еще 5 мин.

Общее время реакции составляет 101 мин.

В результате реакции образуется кашеобразная масса или суспензия осажденного кремнезема, которую затем отфильтровывают и промывают на пресс-фильтре с вертикальными пластинами, снабженными деформируемыми мембранами, позволяющими уплотнять фильтрационную лепешку при введении сжатого воздуха. Кашеобразную массу осажденного кремнезема прежде всего отфильтровывают при давлении в конце фильтрационного процесса 5,6 бар. Затем образовавшуюся лепешку промывают водой и уплотняют в течение 30 сек воздухом под давлением 4 бар.

Уплотненную лепешку после этого ожижают механическим и химическим воздействиями (в последнем случае одновременно добавляя серную кислоту и алюминат натрия в количестве, соответствующем весовому отношению Al/SiO2 0,28%). После такой расслаивающей операции образовавшуюся кашеобразную массу с pH 6,2 и потерей на окалину 83,5% (соответствующей содержанию сухого материала 16,5% по массе) распыляют с помощью форсуночного распылителя.

Ниже приведены характеристики полученного кремнезема (P3) в форме существенно сферических шариков:

Удельная поверхность ВЕТ - 215 м2/г

Удельная поверхность СТАВ - 197 м2/г

Объем пор (V1) с диаметром менее 400  - 1,02 см3/г

- 1,02 см3/г

Объем пор (V2) с диаметром между 175 и 275  - 0,27 см3/г

- 0,27 см3/г

Отношение V2/V1 - 26%

Объем пор (Vd1) с диаметром менее 1 мкм - 1,72 см3/г

Показатель зернистости - 83

Объем пор (V3) с диаметром между 100 и 300  - 0,86 см3/г

- 0,86 см3/г

Общий объем пор - 3,14 см3/г

Плотность заполнения в уплотненном состоянии - 0,30

Маслоемкость - 285 мл/100 г

pH - 6,6

Средний размер частиц - 210 мкм

Кремнезем Р3 подвергают приведенному выше в описании тесту на диспергируемость: она дает процентное содержание мелочи (τf), то есть долю частиц с размером менее 0,3 мкм, после ультразвуковой дезагломерации, равную 56%.

Кремнезем P3 подвергают приведенному выше в описании тесту на дезагломерацию: после ультразвуковой дезагломерации кремнезем имеет средний диаметр (⊘50) 6,4 мкм и фактор ультразвуковой дезагломерации (FD) 9,1 мл.

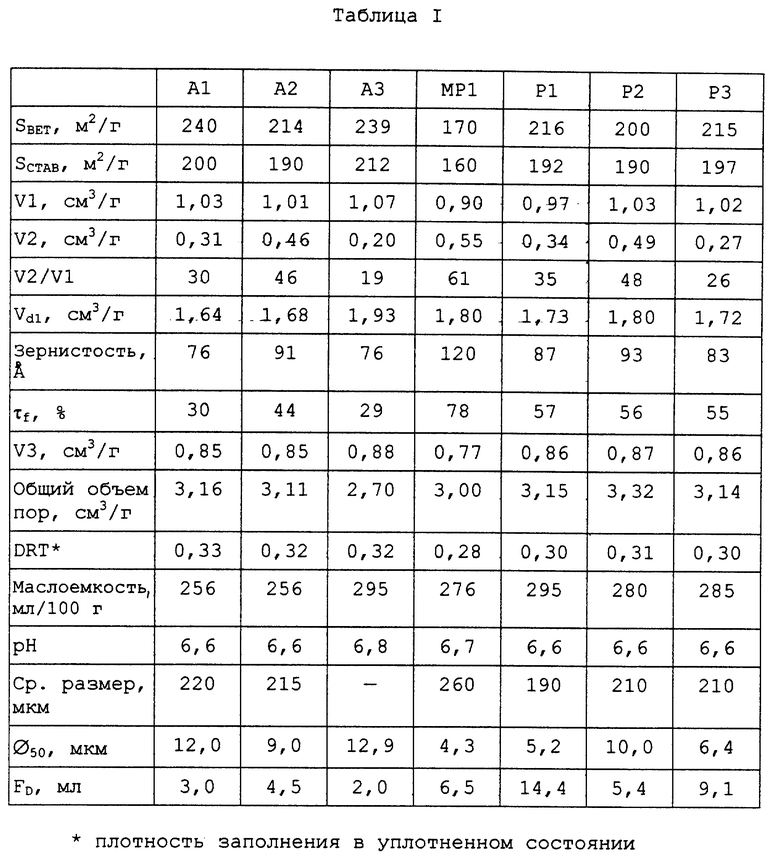

В таблице I собраны характеристики кремнеземов, приготовление которых описано в примерах 1-5, а также коммерческого кремнезема в виде порошка и гранул, поставляемого фирмой PPG INDUSTRIES, в частности, HI-SILr2000 (обозначен A3), а также кремнезема (обозначенного МР1) в виде существенно сферических шариков, приготовленного в соответствии с примером 12 заявки патента EP-A-0520862 (номер подачи 92401677.7).

Пример 6

Этот пример иллюстрирует применение и поведение кремнеземов изобретения и кремнеземов, не относящихся к настоящему изобретению, в составе промышленного каучука. Использована следующая композиция (в частях по массе):

каучук S.В.R(1) - 103

каучук B.R. 1220(2) - 25

кремнезем - 70 (80 в случае MP1)

ZnO(3) - 2,5

стеариновая кислота - 2

6PPD(4) - 1,9

CBS(5) - 1,7

DPG(6) - 2

сера(7) - 1,4

силан X50S(8) - 12,8

(1) Сополимер стирола с бутадиеном в растворе типа BUNA 1955S25, поставляемого фирмой BAYER

(2) Полибутадиен типа В.R. 1220, поставляемый фирмой SHELL

(3) Оксид цинка специфического для каучука качества

(4) N-(1,3-диметилбутил) -N'-фенил-п- фенилендиамин, поставляемый фирмой AKZO

(5) N-циклогексил-2-бензотиазолилсульфенамид

(6) Дифенилгуанидин

(7) Вулканизующий агент

(8) Агент связывания кремнезема каучуком на сажевом носителе, поставляемый фирмой DEGUSSA.

Композиции приготовляют в две стадии следующим образом.

Стадия 1

В закрытый смеситель типа Banbury вводят в приведенном порядке в обозначенный в скобках момент времени (температура постепенно поднимается от 60 до 160oC):

- S.B.R. и В.R.1220 (to) (60oC)

- 2/3 количества кремнезема и X50S (to + 1 мин)

- остаток (1/3) кремнезема и стеариновой кислоты (to + 2 мин).

Отключение смесителя (прекращение перемешивания) происходит в тот момент, когда температура в камере достигает 160oC.

Стадия 2

Смесь, полученную на стадии 1, вводят в закрытый смеситель (t'o) при 60oC (после чего температуру постепенно повышают).

После этого вводят активный ZnO 6PPD (t'o + 30 сек).

Отключение смесителя (прекращение перемешивания) происходит в тот момент, когда температура в камере достигает 160oC. Смесь после этого переносят для прокатывания в каландровый смеситель, работающий при 40oC. В этот смеситель вводят CBS, DPG и серу.

После гомогенизации и трех завершающих проходов конечная смесь прокатывается в виде листов толщиной от 2,5 до 3 мм.

Ниже приведены результаты испытаний:

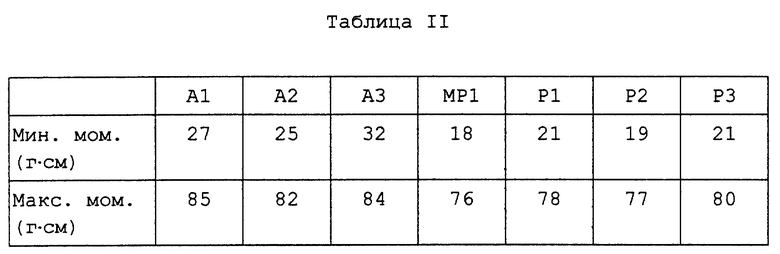

1. Реологические свойства

Измерения производились на композициях в необработанном состоянии при 170oC.

Для проведения измерений использовали реометр Monsanto 100 S.

Результаты представлены в таблице II.

Композиции, полученные на основе кремнеземов изобретения (P1, P2, P3), приводят:

- к более низким значениям по сравнению с композициями, приготовленными на основе кремнеземов A1, A2 и A3,

- к значениям, в меньшей степени отличным от значений для композиции, приготовленной на основе кремнезема MP1.

Это отражается в большой легкости применения смесей, приготовленных на основе кремнеземов изобретения, особенно в операциях экструдирования и прокатки, часто проводимых в производстве эластомерных композиций (меньший расход энергии на смешивание, большая легкость впрыскивания в процессе приготовления смесей, минимальное вспучивание в фильере в процессе экструзии, минимальная усадка при прокатывании и т.д.).

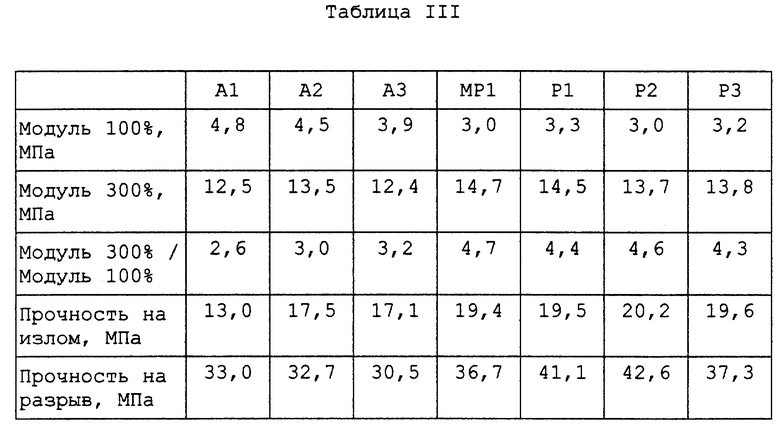

2. Механические свойства

Измерения проводили на вулканизованных композициях.

Вулканизацию осуществляли путем нагревания композиций при 150oC в течение 40 мин.

Использовались следующие нормативы:

а) испытания на растяжение (модули, прочность на излом) NF Т 46-002 или ISO 37-1977 (DIN 535 04)

б) испытания прочности на разрыв NF Т 46-007 (с насечками 0,5 мм).

Полученные результаты представлены в таблице III.

Представленные результаты показывают, что кремнеземы изобретения обеспечивают очень хорошие механические свойства.

С другой стороны, кремнеземы изобретения приводят к низким значениям модулей 100%, что доказывает хорошую диспергируемость кремнезема, и достаточно высокие значения модулей 300%, что доказывает высокую плотность взаимодействий между кремнеземом и каучуком. Наряду с этим они дают довольно высокое значение отношения модуля 300% к модулю 100%, т.е. очень хороший компромисс между этими двумя модулями, что доказывает наличие очень хорошего упрочняющего эффекта.

Кроме того, высокая упрочняющая способность кремнеземов изобретения подтверждается повышенными значениями прочности на разлом и на разрыв.

Таким образом, кремнеземы изобретения обеспечивают более высокий уровень рабочих характеристик по всему комплексу механических свойств.

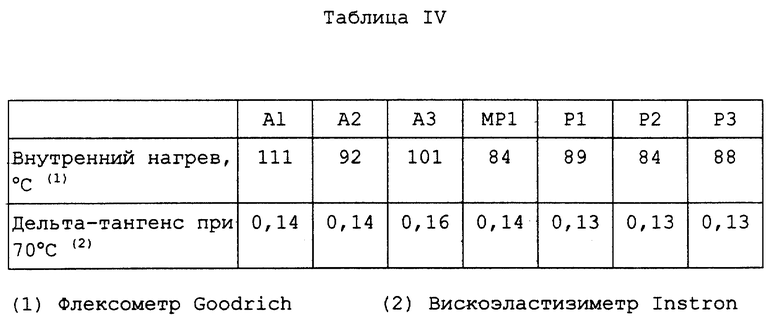

3. Динамические свойства

Измерения проводили на вулканизованных композициях.

Вулканизацию осуществляли путем нагревания композиций при 150oC в течение 40 мин. Результаты (демонстрирующие тенденцию к нагреву) представлены в таблице IV (чем ниже значения, тем меньше тенденция к нагреву). Указаны также приборы, на которых были произведены измерения.

Тенденция к нагреву в случае кремнеземов, полученных согласно изобретению, достаточно низка.

В частности, она ниже той, которая наблюдается с кремнеземами A1, A2 и A3, удельная поверхность которых имеет тот же порядок.

Эта тенденция близка к той, которая наблюдается с кремнеземом МР1, у которого удельная поверхность значительно ниже. Даже дельта-тангенс в случае кремнеземов изобретения ниже дельта-тангенса, наблюдаемого в случае МР1.

Изобретение относится к новому осажденному кремнезему, применяемому в качестве упрочняющего материала для эластомеров, а также к способу его получения. Сущность способа заключается во взаимодействии силиката с подкисляющим агентом с получением суспензии осажденного кремнезема с последующим разделением и сушкой этой суспензии, в которой осаждение осуществляют следующим образом: готовят исходную шихту, содержащую, по меньшей мере, часть общего количества силиката, необходимого для реакции, и, по меньшей мере, один электролит, где концентрация силиката (в расчете на SiO2) составляет 55-60 г/л, добавляют к шихте подкисляющий агент до достижения значения рН реакционной среды от 7 до 8,5, добавляют к реакционной среде подкисляющий агент и, в случае необходимости, одновременно добавляют оставшееся количество силиката, отделяют путем фильтрации, промывки и прессования, путем введения воздуха под давлением ниже 4,5 бар в течение 20-40 с., сушат путем распыления суспензии, в которой содержится менее 17 мас.% сухого материала. Сущность нового осажденного кремнезема заключается в том, что он имеет следующие характеристики: удельная поверхность ВЕТ от 185 до 250 м2/г, удельная поверхность СТАВ от 180 до 240 м2/г, такое распределение пор, при котором объем пор V2, образуемый порами с диаметром от 175 до 275  , составляет менее 50% от объема V1, образуемого порами с диаметром, меньшим или равным 400

, составляет менее 50% от объема V1, образуемого порами с диаметром, меньшим или равным 400  , объем пор (Vd1), образуемый порами с диаметром менее 1 мкм, более 1,65 см3/г, показатель зернистости 70 - 100

, объем пор (Vd1), образуемый порами с диаметром менее 1 мкм, более 1,65 см3/г, показатель зернистости 70 - 100  процентное содержание мелочи (τf) после ультразвуковой дезагломерации, по меньшей мере, 50%. Полученный продукт обладает достаточной способностью диспергироваться в эластомерах и хорошими упрочняющими свойствами. 2 с. и 22 з.п. ф-лы, 4 табл.

процентное содержание мелочи (τf) после ультразвуковой дезагломерации, по меньшей мере, 50%. Полученный продукт обладает достаточной способностью диспергироваться в эластомерах и хорошими упрочняющими свойствами. 2 с. и 22 з.п. ф-лы, 4 табл.

составляет менее 50% от объема V1, образуемого порами с диаметром, меньшим или равным 400

составляет менее 50% от объема V1, образуемого порами с диаметром, меньшим или равным 400  объем пор (Vd1), образуемый порами с диаметром менее 1 мкм, более 1,65 см3/г, показатель зернистости 70 - 100

объем пор (Vd1), образуемый порами с диаметром менее 1 мкм, более 1,65 см3/г, показатель зернистости 70 - 100  процентное содержание мелочи (τf) после ультразвуковой дезагломерации, по меньшей мере, 50%.

процентное содержание мелочи (τf) после ультразвуковой дезагломерации, по меньшей мере, 50%.

15. Кремнезем по любому из пп.11 - 14, отличающийся тем, что его средний диаметр (⊘50) после ультразвуковой дезагломерации составляет величину менее 8,5 мкм, преимущественно от 5 до 7 мкм. составляет, по меньшей мере, 0,82 см3/г, обычно не менее 0,85 см3/г.

составляет, по меньшей мере, 0,82 см3/г, обычно не менее 0,85 см3/г.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОВЕРХНОСТИ | 0 |

|

SU407262A1 |

| EP 0520862 A1, 30.12.1992 | |||

| Способ получения высокодисперсной двуокиси кремния | 1977 |

|

SU670536A1 |

| Способ получения шарикового силикагеля | 1979 |

|

SU865792A1 |

Авторы

Даты

2001-07-10—Публикация

1998-05-15—Подача