1

изобретение относится к способам производства адсорбентов и носителей Катализаторов и может быть-использовано в нефтехимической и химической отраслях промышленности.

Известен способ получения двуокиси кремния (силикагеля) в виде шариков при повьшенной температуре из водно-органического раствора силиката щелочного металла, предпочтительно натрия, имеющего рН 4,5-10. Образование шариков из двуокиси кремния происходит в результате присутствия органического соединения, которое приводит к образоваишо диспергированной фазы, где из растворимого силиката щелочного металла образуется гидрозоль двуокиси кр«лния, при полимеризации которого, создаются желатинизированные частички двуокиси кремния 1.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, заключающийся в том, что раствор силиката натрия с концентрацией по NaOH 1,6-2,0 н. и модулем 2,7-2,9 осаждают водным раствором 3,0-3,4 н. серной кислоты. При этом образуется золь кремневой кислоты, который ло

истечении некоторого времени коагулирует в гидрогель . Свежесформированные шарики подвергают синерезисупроцессу самопроизвольного вьвделения интермицеллярной жидкости, а затем активируют слабым раствором нитрата аммония или кислотной обработкой. Завершают термохимические обработки гидрогеля промывкой паровым

10 конденсатом до отрицательной реакции на сульфат-ион по хлористому барию и пропиткой раствором ПАВ {ОП-7 или ОП-10) для уменьшения поверхностного натяжения интермицеллярной жид15кости и снижения степени растрескивания шариков ксерогеля.

Затем следуют процессы обезвоживания и прокаливания силикагеля, а также стадии приготовления собствен20но катсшизатора, включаиядие пропарку и прокаливание носителя и пропитку его фосфорной кисЛотой 2.

Недостатком известного способа является относительно невысокая тер25мостабильность силикагеля,. что приводит к малому времени работы катализатора, приготбвленного на его основе.

Цель изобретения - разработка спо30сойл, обеспечивающего увеличение термостабильности шарикового силикагеля носителя. Поставленная цель достигается тем что при осаждении из раствора силика та натрия серной кислотой в образующийся золь в качестве наполнителя вводят тонкодисперсную суспензию дву окиси кремния в количестве 5-20 мае. в расчете на сухое вещество носителя В качестве наполнителя могут быть использованы.тонкоизмельченный силикагель, а также белая сажа, получающая из отходов суперфосфатного производства. При введении менее 5 мае.% наполнителя не наблюдается положительного эффекта, а при введении более 20 мае увеличивается степень растрескивания силикагеля. Сущность способа заключается в следующем. При осаждении силикагеля из раствора силиката натрия с концентрацией гто NaOH-1,6-2,0 н. и модулем 2-72,9 водным раствором 3,0-3,4 н. серной кислоты в образующийся быстрокоагулирующий золь кремниевой кислоты вводят тонкодисперсную суспензик) аморфного материала той же химической природы, что и силикагель, в количестве 5-20 мас.% в пересчете на сухое вещество носителя. Полученный золь коагулирует с по следующим формованием в виде шариков гидрогеля в неводной среде. Соотношение растворов силиката натрияи серной кислоты 1,0:0,5-0,6. Расход суспензии аморфного материала определяется количеством наполнителя, которое необходимо ввести в состав силикагеля. При таком соотношении растворов рН золя 7,5-8,5. Приготовленные таким способом ша рики направляют на термомеханические обработки, включгиощие стлдии синерезиса,активации слабым раствором нитрата аммония и промывки конденсатом с последующей пропиткой ра створом ПАВ, обезвоживания и прокаливания, а затем получает носитель катализатора. Пример. Раствор 1,61 н. силиката натрия с силикатным модуле 2,9 на стадии осаждения смешивают в струйном смесителе с 3,3 н. серной кислотой и суспензией белой сажи с концентрацией 45 г/л в пересче те на сухое вещество. Соотношение растворив силиката натрия, серной кислоты и суспензии наполнителя 1,0:0,5:0,51. Такое количество суспензии обеспечивает вве дение в силикагель 15 мас.% наполни теля. Образовавшийся быстрокоагулирукхдий золь (время коагуляции 5 с) попадает на рйфленный конус, получе ные струйки поступают в масло, разбиваются на капли, застудневают в шарики гидрогеля. Свежесформированные шарики гидрогеля подвергаются стадиям синерезиса в формовочной воде (раствор ульфата натрия при в течение 12 ч), активации раствором нитрата аммония, промывки конденсатом до отсутствия ионов .Зат.ем пропитывают раствором ПАГ (ОП-7) и обезвоживают в паровой сушилке. После этих операций сиЛикагель-носитель с наполнителем подвергают пропарке в течение 24 ч при под давлением и после этого прокалке при 640ббО С в течение 100 ч. П р и м е р 2. Раствор 1,61 н. силиката натрия с силикатным модулем 2,9 осаждают в струйном смесителе 3,3 н водным раствором серной кислоты. Одновременнов смеситель подают тонкодисперсную суспензию белой сажи с концентрацией 86 г/л на сухое вещество. Соотношение растворов силиката натрия, серной кислоты и суспензии наполнителя 1:0,5:0,36. Такое количество суспензии обеспечивает введение в силикагель 20 мас.% наполнителя - белой сажи. рН золя при соосаждении 7,5. Дальнейшая обработка силикагеля проводится аналогично примеру 1. П р и м е р 3. Раствор 1,61 н. силиката натрия с силикатным модулем 2,9 на стадии осаящения смешивают в струйном смесителе с серной кислотой концентрацией 3,3 н. и суспензией белой сажи с концентрацией 45 г/л в пересчете на сухое вещество. Соотношение растворов силиката натрия, серной кислоты и суспензии наполнителя 1,0:0,5:0,11. Такое количество суспензии обеспечивает введение в силикагель 3,5 мас.% наполнителя - белой сажи. рН при осаждении 7,5. Дальнейшая обработка силикагеля проводится аналогично примеру 1. Введение 3,5 мае. % наполнителя не влияет на свойства получаемого катализатора. Пример 4, Описанным в примере 3 методсии получают селикагель, еодержащий 5 мас.% белой сажи. Соотнсядение растворов силиката натрия, серной кислоты и суспензии наполнителя 1,0:0,5:0,16. Такой носитель лучше сохраняет структуру после пропарки и прокашкй, чем обычный еиликагель. Пример5. Методом, описанным в примере 2, осаждают силикагель, содержащий 25 мас.% наполнителя - белой сажи. При этом соотношение растворов силиката натрия, серной кислоты и суспензии наполнителя составляет 1:0,5:0,54. При введении 25 мас.% наполнителя степень растрескивания носителя составляет 32 мас%, что превышает значение этого показателя по ТУ (не более 25 мае. %)

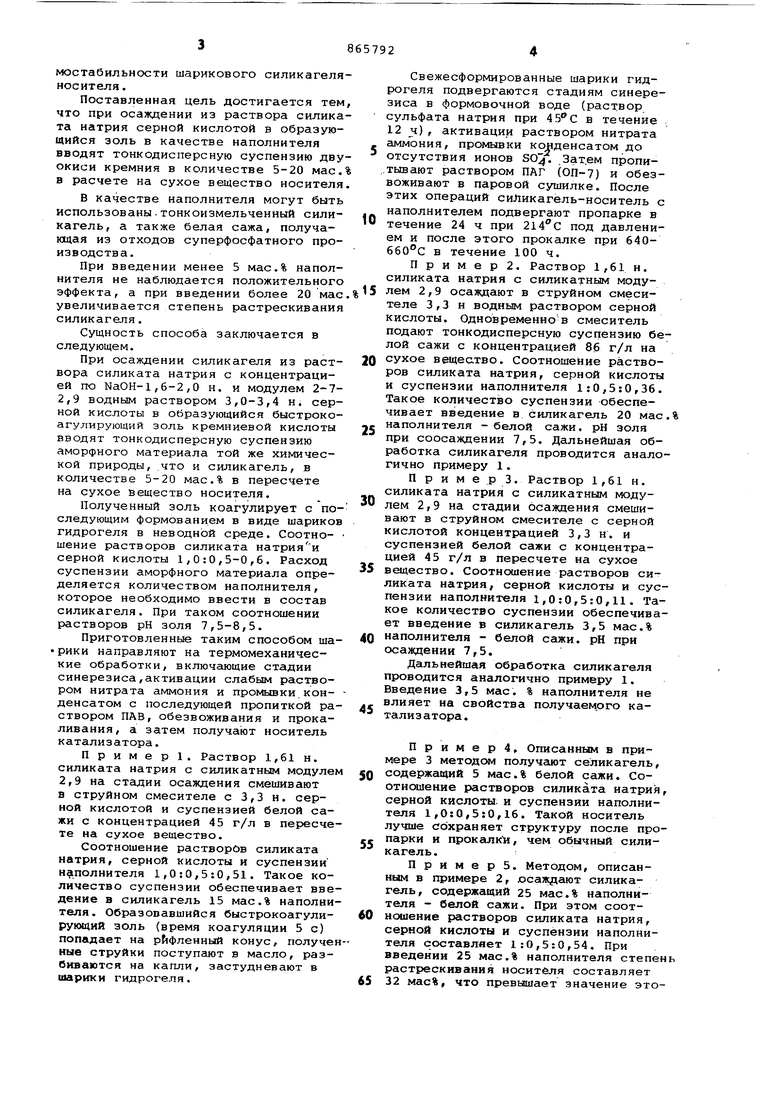

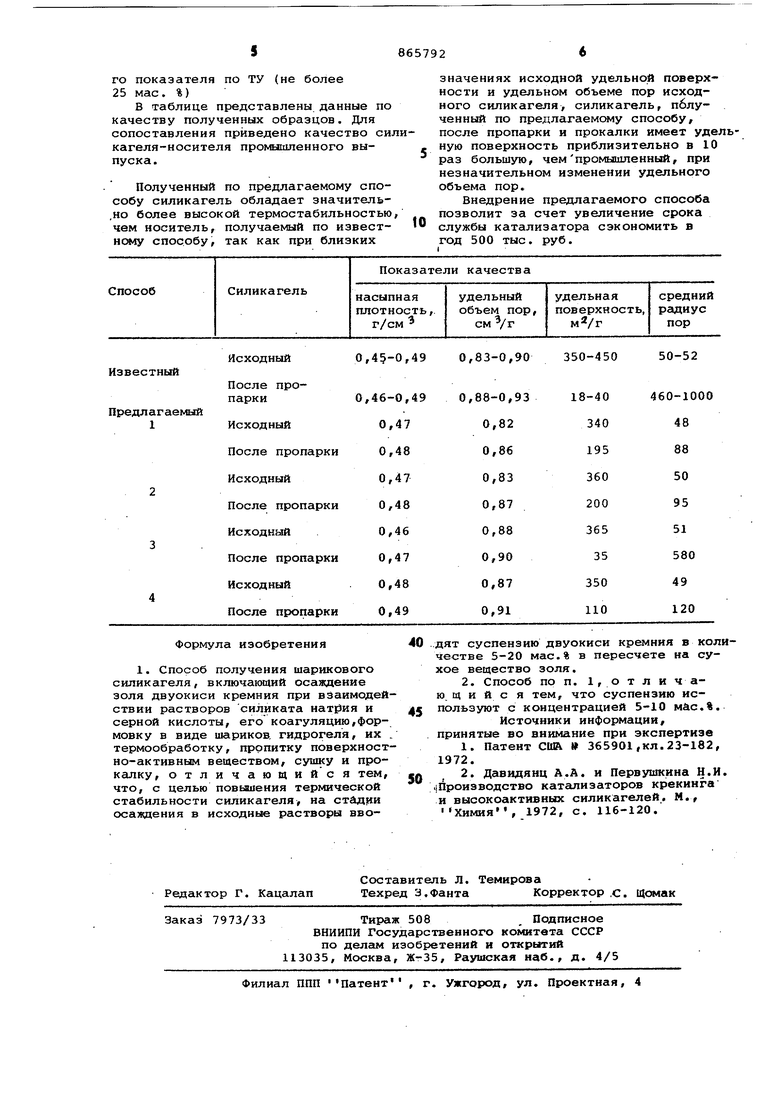

В таблице представлены данные по качеству полученных образцов. Для сопоставления приведено качество силкагеля-носителя промышленного выпуска.

Полученный по предлагаемому способу сияикагель обладает значитель,но более высокой термостабильностью, чем носитель, получаемый по известHC iy способу, так как при близких

значениях исходной удельной поверхности и удельном объеме пор исходного силикагеля, силикагель, пблученный по предлатаемс 1у способу, после пропарки и прокалки имеет уделную поверхность приблизительно в 10 раз большую, чемпромышленный, при незначительном изменении удельного объема пор.

Внедрение предлагаемого способа позволит за счет увеличение срока службы катализатора сэкономить в год 500 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микросферического цеолитсодержащего катализатора | 1979 |

|

SU954101A1 |

| Способ получения алюмосиликатной матрицы для цеолитсодержащего катализатора крекинга | 1977 |

|

SU740272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2700999C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2723623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| Способ приготовления цеолитсодержащего катализатора крекинга | 1989 |

|

SU1686748A1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

Исходный

Известный

50-52

0,45-0,49 0,83-0,90 350-450

Авторы

Даты

1981-09-23—Публикация

1979-09-07—Подача