Изобретение относится к цветной металлургии, а именно к технологии получения первичного алюминия и используемым в этом процессе конструкциям.

Известен способ получения первичного алюминия с помощью электролиза, заключающийся в том, что в расплавленном криолите растворяют глинозем и производят реакцию химического восстановления глинозема углеродом, после чего алюминий осаждается на катоде /1/.

Недостатками данного способа являются выделение вредных для человека и окружающей среды газов в процессе электролиза: фтористого водорода, продуктов испарения электролита, оксида углерода, углекислого газа, серосодержащих газов, летучих составляющих коксования самообжигающихся анодов. Кроме того, выделяются пыль и тепло. Для создания необходимых условий труда в электролизном цехе необходимы системы газоочистки и вентиляции рабочего пространства.

Известен также способ получения алюминия, включающий термообработку окиси алюминия в присутствии углерода, причем смесь из окиси алюминия и углерода агломерируется, каждая частичка агломерата окружается углеродом и/или графитом, изготовленные таким образом частички (тела) коксуются в плотно упакованной засыпке и восстанавливаются, и алюминий извлекается алюмофторидом из полученного таким образом карбида алюминия /2/.

Устройство для получения алюминия описанным способом выполнено в виде реактора шахтного типа, снабженного вертикальной ретортой, выполненной из графита со сквозными щелями, расположенными под углом к стенке шахты реактора, при этом расстояние между стенками шахты реактора и реторты составляет 20-25 см, а нижний конец реторты выполнен со средством для отвода металла /2/.

Недостатками описанного способа и устройства для его осуществления являются наличие фтористых соединений в шихте, недостаточно высокая чистота получения алюминия, разрушение графитовых стенок в реакторе.

Известен способ получения алюминия и устройство для его осуществления (заявка Франции N 2330772, C 22 B 21/02), согласно которому смесь окиси алюминия и углерода или углеродсодержащего материала подвергают воздействию плазменной дуги. Полученный алюминий вытекает в направлении от дуги и содержит не более 5% вес. карбида алюминия. Устройство для получения алюминия содержит анод и катод, между которыми создают плазменную дугу, канал подачи глинозема и углерода и трубопровод для отвода газов, причем рабочее пространство устройства футеровано графитовым материалом.

Технический результат изобретения - повышение экологии процесса получения алюминия.

Технический результат достигается тем, что в способе получения первичного алюминия, состоящем в том, что смешивают глинозем и углерод с получением их механической смеси, восстанавливают смесь с использованием плазменной дуги и осаждают алюминий, причем смесь подают непосредственно в плазменную дугу, а температуру осажденного расплава алюминия поддерживают посредством индуктора.

Технический результат достигается также и тем, что устройство для получения первичного алюминия, содержащее реактор с графитовыми блоками, канал подачи смеси глинозема и углерода, катод и анод, расположенные в верхней его части, и трубопровод для отвода газов, снабжено соленоидом, индуктором и трубопроводами для отвода металла и удаления шлака, трубопровод для отвода газов размещен в средней части устройства, катод выполнен тугоплавким, канал подачи размещен между катодом и анодом, вокруг анода коаксиально размещен соленоид, а вокруг графитовых блоков, находящихся в нижней части устройства, коаксиально размещен индуктор.

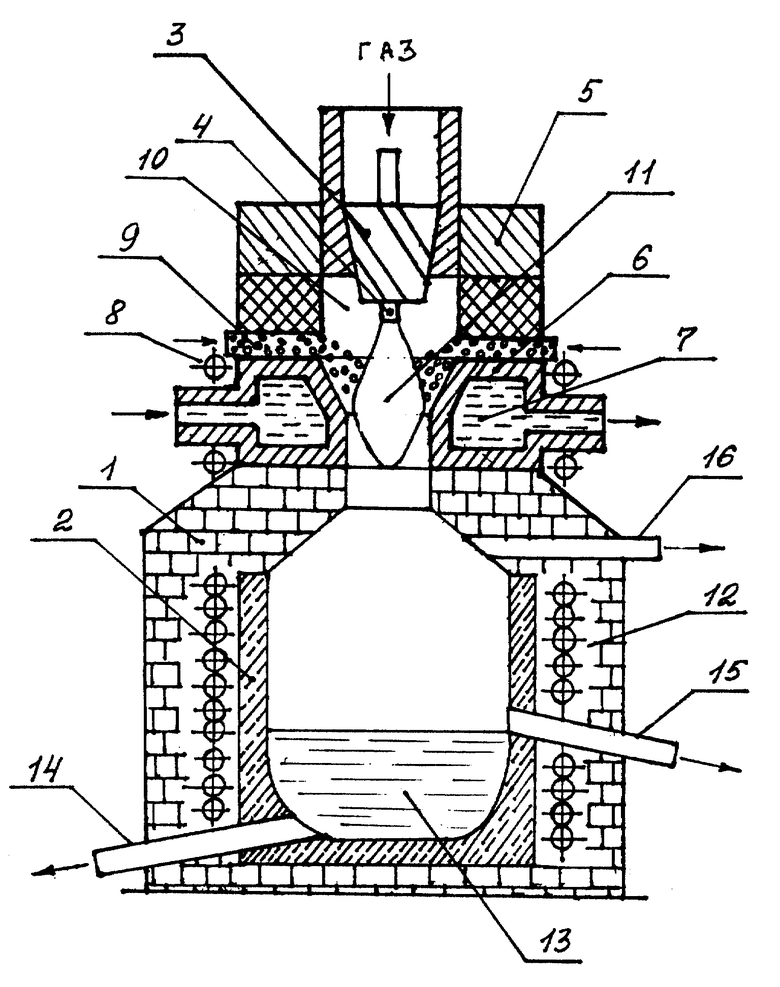

На чертеже представлено устройство для осуществления предлагаемого способа получения первичного алюминия.

Устройство для получения алюминия по предложенному способу содержит кирпичную кладку 1, графитовые блоки 2, тугоплавкий катод 3, изготовленный с тангенциальной подачей газа, кончик 4 тугоплавкого катода 3, держатель 5 катода 3, анод 6, камеру 7 для охлаждающей жидкости, соленоид 8, канал 9 подачи глинозема и углерода, газоразрядную камеру 10, где создается плазменная дуга 11, индуктор 12, расплав алюминия 13, трубопровод 14 для выпуска алюминия, трубопровод 15 для удаления шлаков, трубопровод 16 для отвода газов.

Способ осуществляется следующим образом.

В плазменно-индукционной печи получают плазменную дугу, пропуская электрический заряд через газ, поступающий через катод 3 на кончик 4 катода 3. Благодаря тангенциальной подаче газа улучшается турбулентность и степень ионизации газа. Когда между кончиком 4 катода 3 и анодом 6 возникает дуга, газ ионизируется. Управление плазмой осуществляется с помощью магнитных полей, создаваемых соленоидом 8. Механическая смесь глинозема с углеродом по каналу 9 подается в плазменную дугу 11. Температура плазмы порядка 10-12 тысяч градусов. Электрическая дуга имеет форму конуса с вершиной на кончике катода 4. Далее под действием магнитных полей, создаваемых соленоидом 8, дуга сжимается и принимает вид перевернутого конуса. Такая форма дуги нужна для лучшей теплопередачи.

Под действием высокой температуры плазмы происходит суммарная реакция карботермического восстановления алюминия из глинозема:

Al2O3 + 3C = 2Al + 2CO

4Al + 3C = Al4C3

Al2O3 + 9C = Al4C3 + 6CO

После образования алюминия в зоне плазменной дуги при температуре 2050 градусов Цельсия производится закалка - резкое охлаждение за счет подачи инертного газа, для того чтобы не допустить обратную реакцию окисления.

Алюминий в виде расплава 13 осаждается на дно плазменно-индукционной печи и по мере накопления сливается через трубопровод 14 для выпуска алюминия. Диоксид углерода через трубопровод 16 для отвода газов улавливается и идет на вторичное использование для поддержания плазмы. Если необходимо, по известным технологиям можно разделять CO2 на отдельные составляющие в виде C и O2. Другие примеси удаляются через трубопровод 15 для отвода шлаков.

Графитовые блоки 2 нужны для поддержания температуры расплава алюминия. Индуктор 12 необходим для создания в блоках 2 наведенного электрического тока, чтобы они грелись, поддерживая необходимую температуру расплава алюминия.

Преимуществами способа получения первичного алюминия в плазменно-индукционной печи являются исключение загрязнения металла нежелательными примесями - углеродом из графитовых электродов, возможность поддерживать в печи окислительную, восстановительную или нейтральную атмосферу благодаря тому, что плазменная струя может состоять из любой необходимой смеси газов. При помощи плазменной дуги можно легко обеспечить необходимую температуру и стабильность процесса, возможность управления процессом. Высокая концентрация энергии в малом объеме приводит к высокой скорости плавления и высокой скорости протекания химических реакций. Преимуществом является и сравнительная простота плазменных печей по отношению к электролизерам /3/.

Кроме того, при описанном способе получения первичного алюминия значительно снижаются вредные выбросы в атмосферу из-за отсутствия фтора, оксида углерода и т. д., что приведет к улучшению экологической обстановки и уменьшению загрязнения окружающей среды.

Литература.

1. Форсблом Г. Ф. Электролиз алюминия. М., Металлургия, 1967 г., стр. 22-28.

2. Патент N 1253435, МКИ C 22 B 21/02.

3. Г.А. Фарнасов, А.Г. Фридман, В.Н. Каринский "Плазменная плавка", М., Металлургия, 1968 г.,стр. 140.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631215C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| БЕЗАНОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1996 |

|

RU2157856C2 |

| ПЛАЗМЕННАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2315813C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ ИЗ ВОЗДУШНОЙ ВЗВЕСИ ГЛИНЯНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476612C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ВИДОВ КЛИНКЕРОВ И СОПУТСТВУЮЩИХ МЕТАЛЛОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2002 |

|

RU2228305C2 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| Способ получения наноразмерного порошка диоксида кремния и плазменная установка для его реализации | 2023 |

|

RU2807317C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401874C2 |

Изобретение позволит улучшить экологию процесса получения алюминия за счет снижения вредных выбросов в атмосферу и повысить чистоту алюминия путем исключения загрязнения алюминия нежелательными примесями. Первичный алюминий получают реакцией термохимического восстановления глинозема углеродом и осаждения алюминия. Процесс осуществляется в плазменно-индукционной печи, где между тугоплавким катодом и анодом создают плазменную дугу и подают в нее механическую смесь глинозема и углерода. Управление плазмой осуществляется с помощью магнитных полей, создаваемых соленоидом, коаксиально расположенным вокруг анода. Под действием высокой температуры плазмы происходит суммарная реакция карботермического восстановления алюминия из углерода. Алюминий в виде расплава осаждается на дно плазменно-индукционной печи и по мере накопления удаляется через трубопровод. Индуктор, коаксиально расположенный вокруг графитовых блоков, находящихся в нижней части устройства, необходим для создания в графитовых блоках наведенных электрических токов для их омического нагрева и поддержания необходимой температуры блоков. Плазменно-индукционная печь снабжена трубопроводами для удаления шлаков и диоксида углерода, который идет на вторичное использование для поддержания плазмы. 2 с.п. ф-лы, 1 ил.

| ИНДИКАТОР ГЛУБИНЫ ПОГРУЖЕНИЯ ВОДОЛАЗА | 2004 |

|

RU2330772C2 |

| ИЗВЛЕЧЕНИЕ ПОЛЕЙ С ПОМОЩЬЮ НЕЙРОННЫХ СЕТЕЙ БЕЗ ИСПОЛЬЗОВАНИЯ ШАБЛОНОВ | 2019 |

|

RU2737720C1 |

| Цифровой решетчатый фильтр синтезатора речи | 1985 |

|

SU1538231A1 |

| Способ получения алюминия и устройство для его осуществления | 1982 |

|

SU1253433A3 |

| ДЕМБОВСКИЙ В | |||

| Плазменная металлургия | |||

| - М.: Металлургия, 1981, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| ЦВЕТКОВ Ю.В | |||

| и др | |||

| Низкотемпературная плазма в процессах восстановления | |||

| - М.: Наука, 1980, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

2001-07-10—Публикация

1999-02-16—Подача