Заявленное техническое решение относится к области плазменных технологий с обеспечением введения материалов в плазму. Может быть использована для получения нанопорошков диоксида кремния, применяемых в 3D-печати и высокоэффективной жидкостной хроматографии, в строительной отрасли в качестве добавок в бетоны и сухие смеси для улучшения различных характеристик (теплопроводность, вязкость и др.), в химической промышленности, в производстве каучуков, резино-технических изделий, полимеров как активный наполнитель и добавка для улучшения их физико-химических свойств, например изностойкости.

Известно изобретение по патенту № CN212356560 (U) «Оборудование для получения аморфного наносферического диоксида кремния». Сущностью является установка для получения аморфного наносферического диоксида кремния отличается тем, что содержит: устройство подачи тетрахлорида кремния, генератор высокочастотной плазмы, камеру синтеза, камеру охлаждения, первую камеру сбора, первый сепаратор, вторая камера сбора, второй сепаратор, третья камера сбора, вакуумная установка и устройство регенерации хлора. Устройство подачи тетрахлорида кремния используется для получения газообразного тетрахлорида кремния; генератор высокочастотной плазмы соединен с камерой синтеза для формирования высокотемпературной плазменной горелки в камере синтеза, а устройство подачи тетрахлорида кремния. кислорода в камере синтеза для получения диоксида кремния под действием высокотемпературной плазменной горелки; камера охлаждения соединена с камерой синтеза для охлаждения полученного диоксида кремния, а первая камера сбора соединена с камерой охлаждения для получения часть кремнезема; первый сепаратор соединен с камерой охлаждения для приема и отделения части кремнезема трубопроводами, а второй сборный резервуар соединен с первым сепаратором для приема кремнезема, отделенного от первого сепаратора; второй сепаратор подключен к первому сепаратору для приема и отделения части кремнезема, а третья сборная камера подключена ко второму сепараторному устройству для приема кремнезема, отделенного вторым сепаратором; ко второму сепаратору подключено устройство для улавливания газообразного хлора для отделения и улавливают газообразный хлор, образующийся в трубопроводе, вакуумная установка соединена со вторым сепаратором, а трубопровод между устройствами улавливания газообразного хлора используется для вакуумирования оборудования для приготовления аморфного наносферического кремнезема.

Недостатком известного технического решения по отношению к заявленному техническому решению является:

- использование в качестве сырья тетрохлорида кремния, которое является синтетическим, поэтому экономически нецелесообразно;

- побочным продуктом применения тетрохлорида кремния является хлор, что вызывает необходимость использовать дополнительные меры защиты персонала и оборудования;

- многоступенчатость конструкции и многоэтапность получения конечного продукта.

Известна полезная модель по патенту RU № 169047 «Плазменная установка для переработки тугоплавких силикатсодержащих материалов». Сущностью является плазменная установка для переработки тугоплавких силикатсодержащих материалов, содержащая плавильную печь с металлическим корпусом, который выполнен полым с образованием водоохлаждающего канала, плазмотрон, установленный через изолятор в крышке печи, сливной желоб для выхода расплава, выполненный в боковой части плавильной печи, устройство для подачи порошкообразного сырья, закрепленное на противоположной сливному желобу боковой поверхности корпуса плавильной печи и выполненное в виде шнекового питателя, соединенного непосредственно с зоной плавления плавильной печи, загрузочным бункером и электроприводом, графитовый анод, установленный на дне плавильной печи, отличающаяся тем, что она дополнительно содержит защитный экран, выполненный в виде металлической шайбы, закрепленной перпендикулярно на корпусе плазмотрона под крышкой плавильной печи, при этом диаметр металлической шайбы превышает диаметр изолятора в крышке печи не менее чем в 1,5 раза, помимо этого, защитный экран установлен с возможностью непрерывного охлаждения воздухом, для подачи которого в изоляторе плазмотрона выполнен дополнительный канал, кроме этого, сливной желоб для выхода расплава расположен в средней части плавильной печи, а в верхней части плавильной печи над зоной плавления дополнительно закреплен патрубок для вывода наночастиц.

Недостатком известного технического решения по отношению к заявленному техническому решению является:

- невозможность получения нанодисперсных порошков, так как получают расплав,

- шнековая подача сырья с более низкой температурой, чем расплав, которая охлаждает расплав и уменьшает испарение и ионизацию расплава,

- невозможность закалки выходящего продукта вследствие отсутствия в патрубке для выхода газов узла подачи водяного пара,

- недостаточная удельная поверхность.

Из исследованного уровня техники заявителем не выявлена подача сырья в виде брикетов, изготовленных в определенном соотношении кварца и углерода.

Из исследованного уровня техники заявителем не выявлен аналог конструкции заявленной установки.

Техническим результатом заявленного технического решения является разработка способа получения наноразмерного порошка диоксида кремния и плазменной установки для его реализации, позволяющих достигнуть:

- использование природного сырья (кварцевый песок);

- возможность получения нанодисперсных порошков, а не расплава;

- одноэтапность процесса;

- подача брикетированного сырья с помощью толкателя с более высокой температурой, чем расплав, которая позволяет переводить сырье сразу в состояние ионизированного газа,

- возможность закалки выходящего продукта вследствие наличия в патрубке для выхода газов узла подачи водяного пара,

- увеличенную удельную поверхность по сравнению с известным аналогом RU № 169047.

Сущностью заявленного технического решения является способ получения наноразмерного порошка диоксида кремния, заключающийся в том, что на толкатель устанавливают брикет, содержащий от 70% кварцевого песка и до 30% углерода, и подают его в реактор; в водоохлаждаемую крышку и водоохлаждаемый корпус подают воду, затем посредством плазмотрона инициируют поток сжатой электродуговой плазмы, который направляется на брикет, при этом под действием высокой температуры 2000-5000 °С компоненты брикета вступают в химическую реакцию с образованием монооксида кремния и монооксида углерода, в патрубок, расположенный на водоохлаждаемой крышке, через штуцер подают водяной пар; попадая в патрубок и смешиваясь с водяным паром, монооксид кремния окисляется до диоксида кремния и быстро охлаждается, образуя смесь частиц размером 10-200 нм, которые далее агломерируются в смесь частиц размером 0,1-100 мкм, которые далее следуют к уловителю, при этом конструкция толкателя позволяет сохранить расстояние от плазматрона до брикета неизменным, что обеспечивает стабильную дугу; по мере испарения брикета, находящегося в реакторе, его заменяют на следующий брикет, двигаемый толкателем, при этом замена одного отработанного брикета на другой осуществляется в непрерывном режиме, не позволяет дуге плазмотрона погаснуть. Плазменная установка для реализации способа получения наноразмерного порошка диоксида кремния по п. 1, содержащая реактор, представляющий собой металлический короб с полым корпусом, содержащем водоохлаждаемое пространство между своими стенками, с графитовой футеровкой толщиной 40 мм с внутренней стороны водоохлаждаемого корпуса, и водоохлаждаемой крышкой, изолированной от водоохлаждаемого корпуса реактора изолятором водоохлаждаемой крышки реактора; при этом в водоохлаждаемой крышке реактора через изолятор плазмотрона установлен плазмотрон, являющийся катодом, с возможностью инициации потока сжатой электродуговой плазмы; при этом в водоохлаждаемой крышке реактора выполнен патрубок со штуцером с возможностью отвода газообразных продуктов реакции и подачи водяного пара для их окисления и закалки; при этом в патрубке выполнена форсунка с возможностью подачи водяного пара в сторону выходящего раскаленного газа; в дне реактора выполнено отверстие с возможностью подачи сырья в виде спрессованных брикетов из кремнесодержащего сырья с примесью углерода, при этом в брикеты из кремнесодержащего сырья с примесью углерода впрессованы графитовые вставки, при этом графит в виде графитовой футеровки и графитовых вставок в брикеты является анодом, при этом размеры брикета из кремнесодержащего сырья с примесью углерода выполнены соответствующими размеру отверстия в дне реактора; под реактором установлен толкатель с возможностью подачи брикетов из кремнесодержащего сырья с примесью углерода в зону реакции.

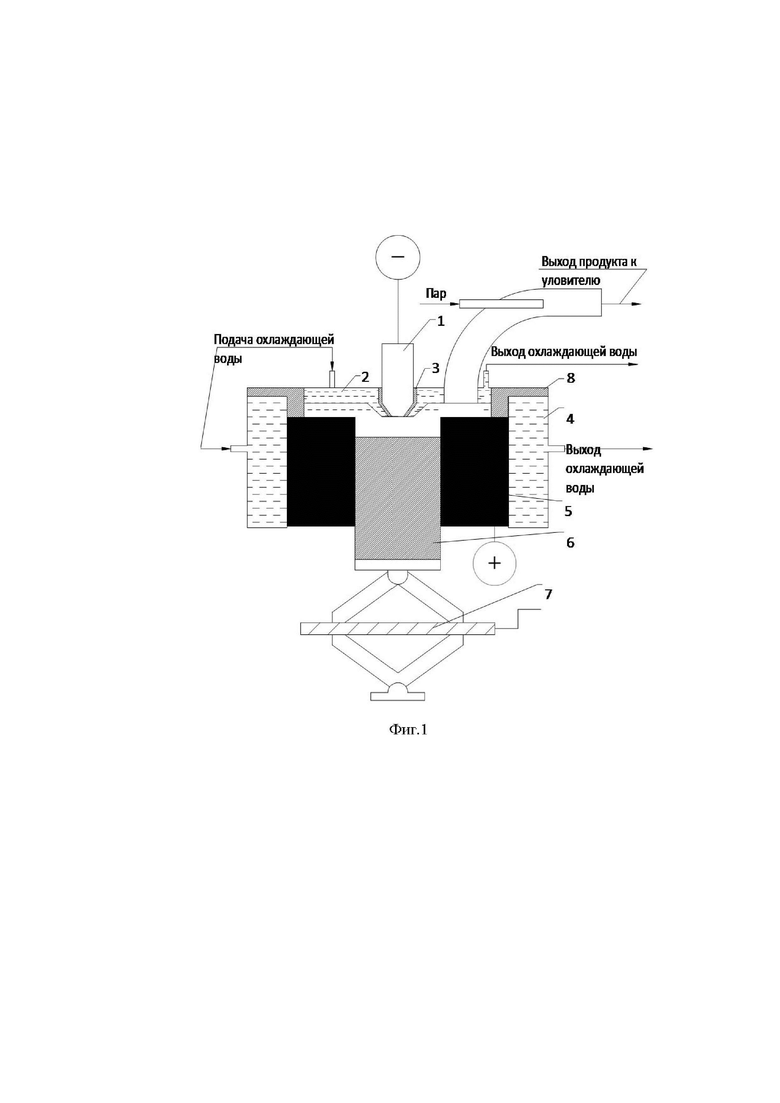

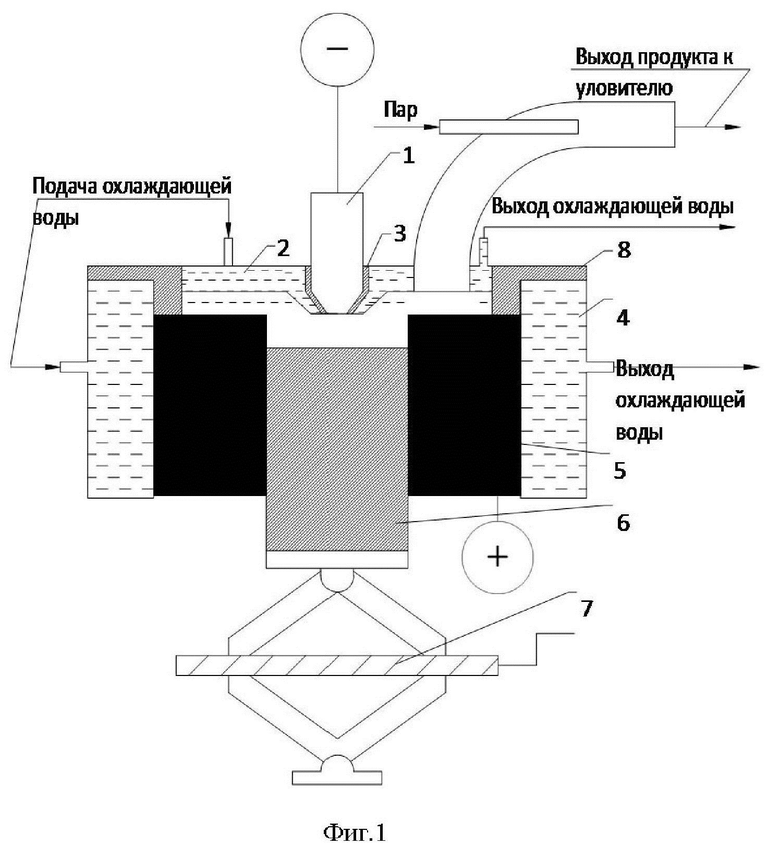

Заявленное техническое решение иллюстрируется Фиг. 1 - Фиг. 3.

На Фиг. 1 представлен общий вид заявленной плазменной установки, где:

1 - плазмотрон;

2 - водоохлаждаемая крышка реактора;

3 - изолятор плазмотрона;

4 - водоохлаждаемый корпус;

5 - графитовая футеровка 40 мм;

6 - брикет из кремнесодержащего сырья с примесью углерода;

7 - толкатель;

8 - изолятор водоохлаждаемой крышки реактора;

+ - катод (плазмотрон);

- анод (графитовая футеровка плюс графитовые вставки в брикет из кремнесодержащего сырья с примесью углерода).

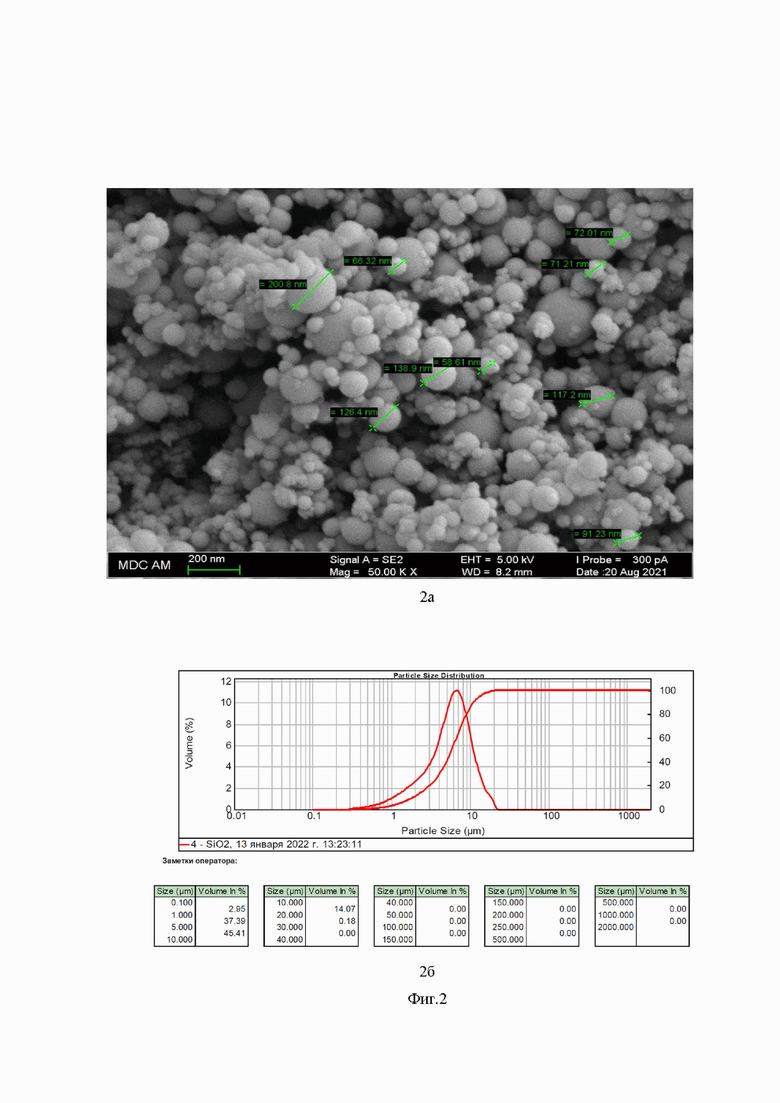

На Фиг. 2 приведены результаты гранулометрического анализа порошка:

2а - фото полученного порошка с электронного микроскопа;

2б - гранулометрический состав полученного порошка, полученный с лазерного анализатора размеров частиц Mastersize.

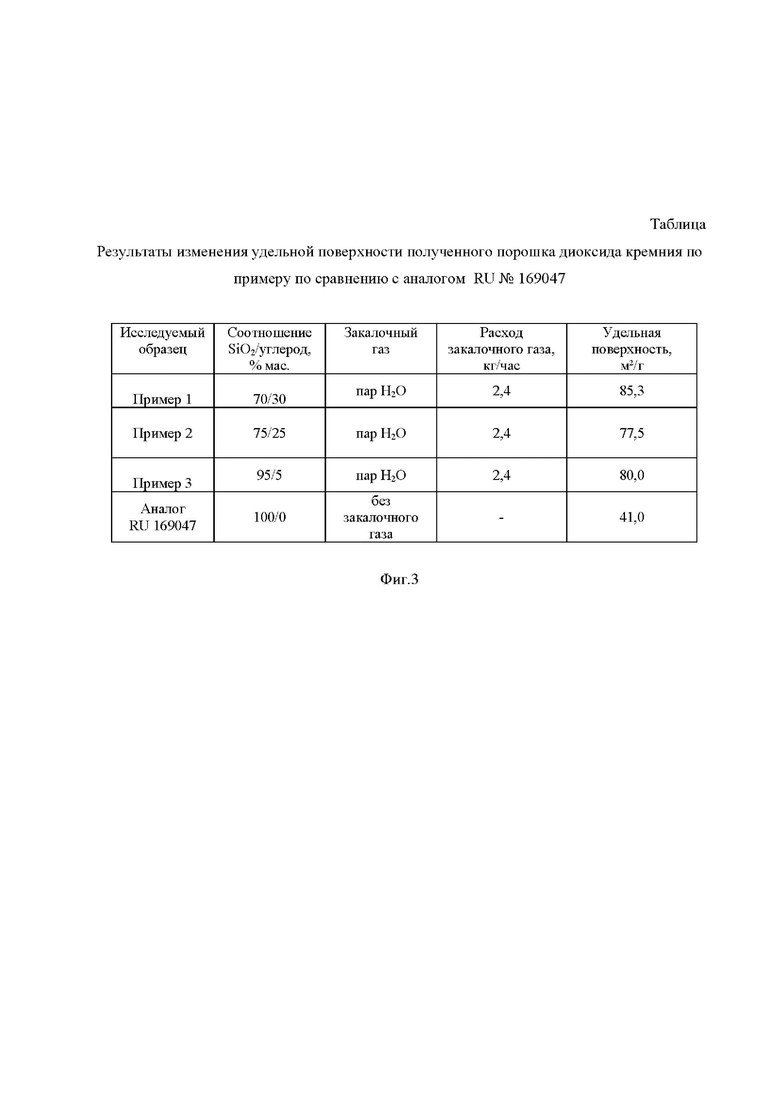

На Фиг. 3 приведена Таблица, в которой представлены результаты измерения удельной поверхности полученного порошка диоксида кремния по сравнению с аналогом RU № 169047.

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается разработкой плазменной установки для получения наноразмерных порошков диоксида кремния (далее - заявленная установка) и способа ее использования.

Заявленная установка относиться к области плазменных технологий и может быть использована для получения нанопорошков диоксида кремния с увеличенной удельной поверхностью и улучшенными реологическими свойствами, а также нанопорошков других летучих оксидов, применяемых в различных отраслях промышленности.

Далее заявителем приведена конструкция заявленной установки (Фиг. 1).

Заявленная установка содержит реактор (на Фиг. 1 позицией не обозначен), представляющий собой металлический короб с полым корпусом 4, содержащем (корпус 4) водоохлаждаемое пространство между своими стенками, с графитовой футеровкой 5 толщиной 40 мм с внутренней стороны водоохлаждаемого корпуса 4, и водоохлаждаемой крышкой 2, изолированной от металлического корпуса 4 реактора изолятором 8 водоохлаждаемой крышки реактора, например, керамическим.

При этом в водоохлаждаемой крышке реактора 2 через изолятор плазмотрона 3, например, керамический, установлен плазмотрон 1, являющийся катодом, с возможностью инициации потока сжатой электродуговой плазмы.

При этом в водоохлаждаемой крышке реактора 2 смонтирован патрубок со штуцером (на Фиг. 1 позицией не обозначены) с возможностью отвода газообразных продуктов реакции и подачи водяного пара для их окисления и закалки. В патрубке смонтирована форсунка (на Фиг. 1 позицией не обозначена) с возможностью подачи водяного пара в сторону выходящего раскаленного газа.

В дне реактора выполнено отверстие (на Фиг. 1 позицией не обозначено) с возможностью подачи сырья в виде спрессованных брикетов из кремнесодержащего сырья с примесью углерода (далее - брикеты) 6, в которые (брикеты 6) впрессованы графитовые вставки. При этом графит (графитовая футеровка 5 и графитовые вставки в брикеты 6) является анодом. При этом размеры брикета 6 выполнены соответствующими размеру отверстия в дне реактора. Под реактором расположен толкатель 7, например, домкрат, с возможностью подачи брикетов 6 в зону реакции. Домкрат может быть, например, механический, гидравлический, автоматический и др.

Разработанная конструкция водоохлаждаемой крышки ректора 2 защищает плазмотрон 1 от воздействия высокой температуры, предотвращая тем самым его разрушение, а также исключает пробой между катодом и анодом. В результате повышаются надежность и срок службы заявленной установки.

Далее заявителем приведено описание сборки заявленной установки.

Сначала изготавливают водоохлаждаемый корпус 4, например, из стали марки сталь 3, например, сваркой.

Затем изготавливают водоохлаждаемую крышку реактора 2, например, из стали марки сталь 3, например, сваркой.

Затем футеруют внутренние стенки водоохлаждаемого корпуса 4 графитом на толщину 40 мм с целью защиты стенок водоохлаждаемого корпуса 4 от высокой температуры и с целью электроизоляции.

Затем сваривают водоохлаждаемую крышку реактора 2 и водоохлаждаемый корпус 4.

Затем устанавливают между водоохлаждаемой крышкой реактора 2 и водоохлаждаемым корпусом 4 изолятор водоохлаждаемой крышки реактора 8, например, болтовым соединением, с целью электроизоляции и герметизации.

Затем устанавливают в водоохлаждаемую крышку реактора 2 изолятор 3, например, керамический, и скрепляют, например, огнеупорным цементом. Изолятор 3 устанавливают с целью электроизоляции и герметизации. Затем в изолятор 3 устанавливают плазмотрон 1, например, сочленением.

Под водоохлаждаемым корпусом 4 устанавливают толкатель 7, на который устанавливают брикет 6.

Далее заявителем приведен заявленный способ работы заявленной установки.

На толкатель 7 устанавливают брикет 6, содержащий от 70% кварцевого песка и до 30% углерода, и подают его в реактор. При этом заявитель поясняет, что соотношение от 70% кварцевого песка и до 30% углерода в брикете было выявлено из стереохимического расчета. Расчет производился, исходя из необходимости образования в реакторе монооксида кремния, температура образования которого меньше, чем у диоксида кремния. Это позволяет увеличить скорость испарения брикета.

В водоохлаждаемую крышку 2 и водоохлаждаемый корпус 4 подают воду.

Затем посредством плазмотрона 1 инициируют поток сжатой электродуговой плазмы, который направляется на брикет 6. При этом под действием высокой температуры 2000-5000 °С компоненты брикета 6 вступают в химическую реакцию с образованием монооксида кремния и монооксида углерода. При этом заявитель поясняет, что при температуре ниже 2000-5000 °С испарение брикета происходит недостаточно интенсивно.

В патрубок, расположенный на водоохлаждаемой крышке 2, через штуцер подают водяной пар. Попадая в патрубок и смешиваясь с водяным паром, монооксид кремния окисляется до диоксида кремния и быстро охлаждается, образуя смесь частиц размером 10-200 нм, которые далее агломерируются в смесь частиц размером 0,1-100 мкм, которые далее следуют к уловителю, не являющемуся элементом заявленной установки.

Конструкция толкателя, например, домкрата, позволяет сохранить расстояние от плазматрона 1 до брикета 6 неизменным, что обеспечивает стабильную дугу.

По мере испарения брикета 6, находящегося в реакторе, его заменяют на следующий брикет, двигаемый толкателем 7. Замена одного отработанного брикета 6 на другой осуществляется в непрерывном режиме, не позволяет дуге плазмотрона 1 погаснуть.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение наноразмерных порошков диоксида кремния при температуре 3000 °С.

Взяли заявленное устройство со стенками, футерованными графитом толщиной 40 мм.

На толкатель 7 устанавливают брикет 6, содержащий, например, 70% кварцевого песка и 30% углерода, и подают его в реактор.

В водоохлаждаемую крышку 2 и водоохлаждаемый корпус 4 подают воду. В патрубок, расположенный на водоохлаждаемой крышке 2, через штуцер подают водяной пар.

Затем инициируют поток сжатой электродуговой плазмы посредством плазмотрона 1. При этом под действием высокой температуры 3000 °С компоненты брикета 6 вступают в химическую реакцию с образованием монооксида кремния и монооксида углерода. Температура определялась косвенным методом по мощности плазматрона в соответствии с источником [Космачев П.В. «Получение наноматериалов диоксида кремния плазменно - дуговым методом из высококремнеземистого природного сырья» стр. 72, табл. 3.3]:

Режимы и теплофизические параметры плазматрона

0,5

0,5

Мощность плазматрона в Примере 1 составила 35 кВт, что соответствует температуре 3000 °С.

Попадая в патрубок и смешиваясь с водяным паром, монооксид кремния окисляется до диоксида кремния и быстро охлаждается, образуя смесь частиц размером 10-200 нм, которые агломерируются в частицы размером 0,1-100 мкм и далее следуют к уловителю.

Размер частиц измерен с помощью электронного сканирующего микроскопа и лазерного анализатора размеров частиц Mastersize, результаты приведены на Фиг. 2.

На Фиг. 2а (фото полученного порошка с электронного микроскопа) видно, что вначале образована смесь частиц размером 10-200 нм, которая затем агломерируются в смесь частиц размером 0,1-100 мкм.

На Фиг. 2б приведен гранулометрический состав полученного порошка, полученный с лазерного анализатора размеров частиц Mastersize, из которого видно, что агломерация составляет 0,1-100 мкм.

Приведенные результаты доказывают достижение заявленного технического результата.

Конструкция толкателя, например, домкрата, позволяет сохранить расстояние от плазмотрона 1 до брикета 6 неизменным, что обеспечивает стабильную дугу.

По мере испарения брикета 6, находящегося в реакторе, его замещает следующий, двигаемый толкателем 7. Замена одного отработанного брикета 6 на другой осуществляется в непрерывном режиме, не позволяет дуге погаснуть.

Заявителем измерена удельная поверхность полученного порошка диоксида кремния по сравнению с аналогом RU № 169047. Измерение проводили с помощью метода БЭТ по абсорбции жидкого азота - метод математического описания физической адсорбции [https://ru.wikipedia.org/wiki/Метод_БЭТ].

Результаты приведены в Таблице на Фиг.3. Показано, что по Примеру 1 достигнута улучшенная удельная поверхность - 85,3 м²/г по сравнению с 41,0 м²/г у аналога RU № 169047. При этом результаты по аналогу RU № 169047 взяты из источника [Космачев П.В. «Получение наноматериалов диоксида кремния плазменно-дуговым методом из высококремнеземистого природного сырья», табл. 4.2., стр. 98 и табл. 4.3., стр. 99] - автора патента-аналога RU № 169047.

Пример 2. Получение наноразмерных порошков диоксида кремния при температуре 2000 °С.

Провели последовательность действий по Примеру 1, отличающийся тем, что мощность плазматрона составила 16 кВт, что соответствует температуре 2000 °С.

На толкатель 7 устанавливают брикет 6, содержащий, например, 75% кварцевого песка и 25% углерода, и подают его в реактор.

Заявителем измерена удельная поверхность полученного порошка диоксида кремния по сравнению с аналогом RU № 169047. Измерение проводили с помощью метода БЭТ по абсорбции жидкого азота - метод математического описания физической адсорбции [https://ru.wikipedia.org/wiki/Метод_БЭТ].

Результаты приведены в Таблице на Фиг.3. Показано, что по Примеру 2 достигнута улучшенная удельная поверхность - 77,5 м²/г по сравнению с 41,0 м²/г у аналога RU № 169047.

Пример 3. Получение наноразмерных порошков диоксида кремния при температуре 5000 °С.

Провели последовательность действий по Примеру 1, отличающийся тем, что мощность плазматрона составила 60 кВт, что соответствует температуре 5000 °С.

На толкатель 7 устанавливают брикет 6, содержащий, например, 95% кварцевого песка и 5% углерода, и подают его в реактор.

Заявителем измерена удельная поверхность полученного порошка диоксида кремния по сравнению с аналогом RU № 169047. Измерение проводили с помощью метода БЭТ по абсорбции жидкого азота - метод математического описания физической адсорбции [https://ru.wikipedia.org/wiki/Метод_БЭТ].

Результаты приведены в Таблице на Фиг.3. Показано, что по Примеру 3 достигнута улучшенная удельная поверхность - 80 м²/г по сравнению с 41,0 м²/г у аналога RU № 169047.

Таким образом, из изложенного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработан способ получения наноразмерного порошка диоксида кремния и плазменная установка для его реализации, позволившие достигнуть по сравнению с прототипом:

- возможность получения нанодисперсных порошков, а не расплава,

- брикетная механическая подача сырья с более высокой температурой, чем расплав, которая позволяет получать газообразный диоксид кремния в больших объемах.

- возможность закалки выходящего продукта вследствие наличия в патрубке для выхода газов узлов подачи водяного пара,

- увеличенную удельную поверхность (см. Таблицу на Фиг. 3).

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупностью признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т.к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат прототипа.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, т.к. заявленное техническое решение может быть осуществлено с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

| Способ сфероидизации частиц порошка полистирола с помощью газоразрядной установки | 2021 |

|

RU2768145C1 |

| Плазменный способ получения титанового порошка из тетрахлорида титана (варианты) | 2021 |

|

RU2777080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 1984 |

|

SU1250159A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ ПРИРОДНОГО КВАРЦА И ИЗ ЕГО ОСОБО ЧИСТЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2516512C2 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2006 |

|

RU2311225C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| Способ получения порошкообразной неподвижной фазы для высокоэффективной жидкостной хроматографии и установка для его реализации | 2022 |

|

RU2790824C1 |

Изобретение относится к области плазменных технологий с обеспечением воздействия плазмы на материалы и может быть использовано для получения нанопорошков диоксида кремния. Технический результат – упрощение процесса, повышение удельной поверхности порошка диоксида кремния. Способ получения наноразмерного порошка диоксида кремния заключается в том, что на толкатель устанавливают брикет, содержащий от 70% кварцевого песка и до 30% углерода, и подают его в реактор; в водоохлаждаемую крышку и водоохлаждаемый корпус подают воду, затем посредством плазмотрона инициируют поток сжатой электродуговой плазмы, который направляется на брикет, при этом под действием высокой температуры 2000-5000°С компоненты брикета вступают в химическую реакцию с образованием монооксида кремния и монооксида углерода, в патрубок, расположенный на водоохлаждаемой крышке, через штуцер подают водяной пар. Попадая в патрубок и смешиваясь с водяным паром, монооксид кремния окисляется до диоксида кремния и быстро охлаждается, образуя смесь частиц размером 10-200 нм, которые далее агломерируются в смесь частиц размером 0,1-100 мкм, которые далее следуют к уловителю. По мере испарения брикета, находящегося в реакторе, его заменяют на следующий брикет, двигаемый толкателем. Заявлена также плазменная установка для реализации способа получения наноразмерного порошка диоксида кремния. 2 н.п. ф-лы, 3 ил.

1. Способ получения наноразмерного порошка диоксида кремния, заключающийся в том, что

на толкатель устанавливают брикет, содержащий от 70% кварцевого песка и до 30% углерода, и подают его в реактор; в водоохлаждаемую крышку и водоохлаждаемый корпус подают воду,

затем посредством плазмотрона инициируют поток сжатой электродуговой плазмы, который направляется на брикет, при этом под действием высокой температуры 2000-5000°С компоненты брикета вступают в химическую реакцию с образованием монооксида кремния и монооксида углерода,

в патрубок, расположенный на водоохлаждаемой крышке, через штуцер подают водяной пар; попадая в патрубок и смешиваясь с водяным паром, монооксид кремния окисляется до диоксида кремния и быстро охлаждается, образуя смесь частиц размером 10-200 нм, которые далее агломерируются в смесь частиц размером 0,1-100 мкм, которые далее следуют к уловителю, при этом конструкция толкателя позволяет сохранить расстояние от плазматрона до брикета неизменным, что обеспечивает стабильную дугу;

по мере испарения брикета, находящегося в реакторе, его заменяют на следующий брикет, двигаемый толкателем, при этом замена одного отработанного брикета на другой осуществляется в непрерывном режиме, не позволяет дуге плазмотрона погаснуть.

2. Плазменная установка для реализации способа получения наноразмерного порошка диоксида кремния по п.1, содержащая

реактор, представляющий собой металлический короб с полым корпусом, содержащим водоохлаждаемое пространство между своими стенками, с графитовой футеровкой толщиной 40 мм с внутренней стороны водоохлаждаемого корпуса, и водоохлаждаемой крышкой, изолированной от водоохлаждаемого корпуса реактора изолятором водоохлаждаемой крышки реактора;

при этом в водоохлаждаемой крышке реактора через изолятор плазмотрона установлен плазмотрон, являющийся катодом, с возможностью инициации потока сжатой электродуговой плазмы;

при этом в водоохлаждаемой крышке реактора выполнен патрубок со штуцером с возможностью отвода газообразных продуктов реакции и подачи водяного пара для их окисления и закалки; при этом в патрубке выполнена форсунка с возможностью подачи водяного пара в сторону выходящего раскаленного газа;

в дне реактора выполнено отверстие с возможностью подачи сырья в виде спрессованных брикетов из кремнесодержащего сырья с примесью углерода, при этом в брикеты из кремнесодержащего сырья с примесью углерода впрессованы графитовые вставки, при этом графит в виде графитовой футеровки и графитовых вставок в брикеты является анодом, при этом размеры брикета из кремнесодержащего сырья с примесью углерода выполнены соответствующими размеру отверстия в дне реактора;

под реактором установлен толкатель с возможностью подачи брикетов из кремнесодержащего сырья с примесью углерода в зону реакции.

| УСТРОЙСТВО для КАНТОВКИи | 0 |

|

SU169047A1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| CN 212356560 U, 15.01.2021 | |||

| WO 2010027959 A1, 11.03.2010 | |||

| US 20110206591 A1, 25.08.2011. | |||

Авторы

Даты

2023-11-14—Публикация

2023-07-10—Подача