Изобретение относится к области строительства магистральных трубопроводов и предназначено для их ремонта преимущественно в условиях болот.

Известен способ ремонта на болотах (см. отчет ВНИИСПТнефть под названием "Технико-экономическое обоснование капитального ремонта подземных нефтепроводов диаметром 1020 мм в зимнее время в условиях болот", 1985, инв. 566/ДСП). При таком способе для подъема и поддержания нити неопорожненного магистрального (подземного) трубопровода, например диаметром 1020 мм, должны использоваться четыре пары трубоукладчиков ТР-20 (N=98 кВт, выпускаются в г. Челябинске взамен Т3560М), которые будут двигаться с двух сторон от оси траншеи и производить подъем трубопровода посредством траверсы. Самоходное технологическое оборудование (очистная, изоляционная машины, машина осушки) на колесах устанавливается на трубопровод и перемещается своим ходом, выполняя каждое свою функцию.

Такой способ имеет следующие недостатки:

1) Оборудование потребляет много энергии. Мощность четырех пар трубоукладчиков 780 кВт, а мощность предлагаемой самоходной системы (подъемников на понтоне) -120 кВт.

2) Дорого в изготовлении. Стоимость четырех пар трубоукладчиков 4500 тысяч рублей, а стоимость предлагаемых трех опытных подъемников на понтоне

280•3=740 тыс. рублей

3) Для прохождения трубоукладчиков по обе стороны траншеи приходится строить временные дороги. Естественно, стоимость подобных дорог очень высока.

4) Таким методом можно работать только зимой. Мороз, буран, частая засыпка траншеи снегом, короткое время светового дня - все это удорожает ремонт.

Известно самоходное устройство для поддержки трубопровода на неплотных грунтах (см. авторские свидетельства СССР 1203309, 1149096, кл. F 16 L 1/00, 1986, 1985), которое содержит основной и головной понтоны, расположенные под трубопроводом, средство шагового перемещения, которое, в свою очередь, в своем составе имеет механизм подъема трубопровода с ложем и силовой цилиндр шагового перемещения, связывающий основной и головной понтоны. Механизм подъема размещен внутри понтона и состоит из коромысла, один конец которого соединен с силовым цилиндром подъема, а второй конец несет опорную роликовую тележку. Нижних два опорных ролика тележки выполняют функцию ложа трубопровода, а верхние служат опорой для понтона при его холостом перемещении; силовой цилиндр шагового перемещения шарнирно соединен с основным понтоном, а его шток соединен с механизмом сцепления с трубопроводом, а последний, в свою очередь, связан с головным понтоном. На основном понтоне размещено технологическое оборудование. Шаговое перемещение происходит следующим образом. Для подталкивания основного понтона шток силового цилиндра шагового перемещения входит в цилиндр (силовой цилиндр укорачивается). Перед этим силовым цилиндром подъема головного понтона поднимают опорную роликовую тележку основного понтона вверх за счет подъема трубопровода, освобождая основной понтон от перемещения весом трубопровода.

В процессе ввода штока в силовой цилиндр подтаскивается основной понтон, используя трубопровод как якорь за счет зацепления механизма сцепления с трубопроводом. Перед перемещением переднего понтона на шаг силовой цилиндр механизма подъема основного понтона приподнимает трубопровод так, чтобы головной понтон своим весом повис на верхних опорных роликах тележки. Тогда силовой цилиндр шагового перемещения сможет при выдвижении штока перемещать головной понтон, отталкиваясь от основного понтона, связанного грунтом за счет силы трения.

Однако данное устройство имеет ряд существенных недостатков.

1) Не приспособлено для работы в водной среде. Объясняется это так. Если устройство установить в водную среду, то опорные ролики каждого понтона прижмутся к трубопроводу с силой Q, равной массе поддерживаемого трубопровода. Например, при диаметре 1020 мм Q равна примерно 20 тоннам. Если при этих условиях пытаться переместить на шаг передний понтон, то при выдвижении штока силового цилиндра шагового перемещения может уйти назад задний понтон вместо переднего, а если вдобавок перед передним роликом окажется поперечный шов, то совершенно определенно поедет назад только основной понтон.

2) Конструкция понтона и механизма подъема не позволяет подъем трубопровода с проектной отметки (с земли) до высоты, необходимой для прохождения ремонтных машин. А это доказывает невозможность применения подобных устройств для ремонта трубопровода в болотных условиях, т. к. существующие машины-трубоукладчики нельзя использовать (они тонут) для предварительного подъема нитки трубопровода на болотах.

3) Для обеспечения нормальной работы технологических (ремонтных) машин при применении данного устройства приходится поднимать трубопровод над зеркалом воды на значительную высоту, при которой увеличивается нагрузка на подъемные механизмы и возникает вероятность разрушения трубопровода из-за увеличения угла прогиба.

Например, чтобы шпуля изоляционной машины не задевала зеркала воды, нижняя образующая трубы должна находиться над уровнем воды на расстоянии не менее чем на 500 мм.

4) Технологическое оборудование жестко сажается на понтон устройства, перемещающегося циклически, поэтому технологическое оборудование также работает циклически, т. е. только во время перемещения понтона. В результате производительность ремонтной колонны падает примерно в два раза.

5) Ложе трубопровода, выполненное в виде всего двух пар роликовых опор, по технике безопасности нельзя применять для ведения ремонта трубопровода, заполненного нефтью, т. к. возникает недопустимо высокая удельная контактная нагрузка между роликом и трубопроводом.

6) Не универсально. Нельзя такое устройство применять для ремонта подземного трубопровода, вскрытого методом подкопа.

Целью настоящего изобретения является расширение функциональных возможностей устройства, т.е. устранив все вышеперечисленные недостатки прототипа, создать систему, пригодную для ремонта нити трубопровода на болотах всех типов.

Для достижения указанной цели в самоходной системе, содержащей последовательно расположенные под трубопроводом основной и головной понтоны, средство шагового перемещения, состоящее, в свою очередь, из механизма подъема с ложем и силовых цилиндров шагового перемещения, технологическое оборудование, каждый понтон разделен на две (левые и правые) составляющие, которые смещены друг относительно друга на расстояние, достаточное для прохождения ремонтируемого трубопровода, охваченного гирляндой ложа. Механизм подъема снабжен П-образным каркасом, прикрепленным своими лапами к двум составным понтонам, а его ложе выполнено в виде не менее двух легкосъемных гирлянд, опорные ролики которых нанизаны на гибкий элемент и соединены с последним с возможностью вращения только по ходу перемещения системы. Причем технологические оборудования размещены внутри автономных понтонов, выполненных в виде лодок, снабженных опорными роликами, прижимающимися к трубопроводу снизу и кинематически связанными с основным или головным понтонами. При этом основной понтон соединен с головным понтоном посредством силовых цилиндров шагового перемещения непосредственно или через понтон технологического оборудования. При этом два силовых цилиндра механизма подъема вертикально размещены на полке П-образного каркаса, а их штыки соединены с корпусом гирлянд через изменяемый по длине гибкий элемент.

Благодаря вышеперечисленным отличительным признакам самоходная система приобретает новое свойство, дающее возможность использовать ее для ремонта трубопровода в условиях болот любых типов. Например, разделенные на две составляющие понтоны при наличии вертикально расположенных силовых цилиндров, связанных с ложем через изменяемый по длине гибкий элемент, позволяют поднять трубопровод с проектной отметки. Без этого признака систему нельзя использовать в болотных условиях, т. к. там нельзя применять краны-трубоукладчики - они тонут.

Масса трубопровода полностью воспринимается гирляндами (ложем), опорные ролики которых вращаются только по ходу перемещения системы. При этих условиях, например, при перемещении головного понтона его роликоопоры оказывают сопротивление качению, а роликоопоры гирлянды основного понтона испытывают сопротивление (при вращении в обратную сторону) сухого скольжения. Естественно в этих условиях поедет только головной подъемник даже при наличии поперечных швов на трубопроводе и при нахождении понтонов в водной среде.

Размещение технологического оборудования внутри автономных понтонов, выполненных в виде лодок, позволяет находиться примерно половине габарита технологического оборудования ниже уровня зеркала воды, что позволяет уменьшить высоту подъема. Кроме того, значительная длина понтона- лодки позволяет вести внутри лодки почти непрерывную работу (например, работу по очистке трубопровода) при циклическом перемещении лодки, что позволяет вести ремонт более производительно (дополнительный эффект).

Применение в системе ложа, выполненного в виде гирлянд из опорных роликов, позволяет многократно уменьшить контактное (удельное) давление на трубопровод, что позволяет поднимать нитку трубопровода, заполненного нефтью.

Применение П-образного каркаса, снабженного вертикально расположенными силовыми цилиндрами, позволяет понтоны заменить на лыжи и вести ремонт подземного трубопровода, вскрытого методом подкопа, как на равнинных, так и горных рельефах местности.

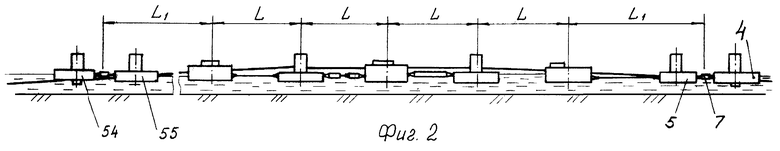

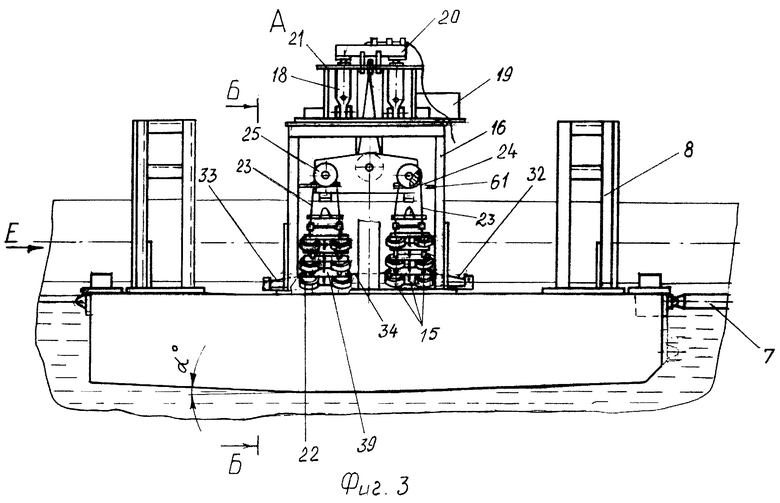

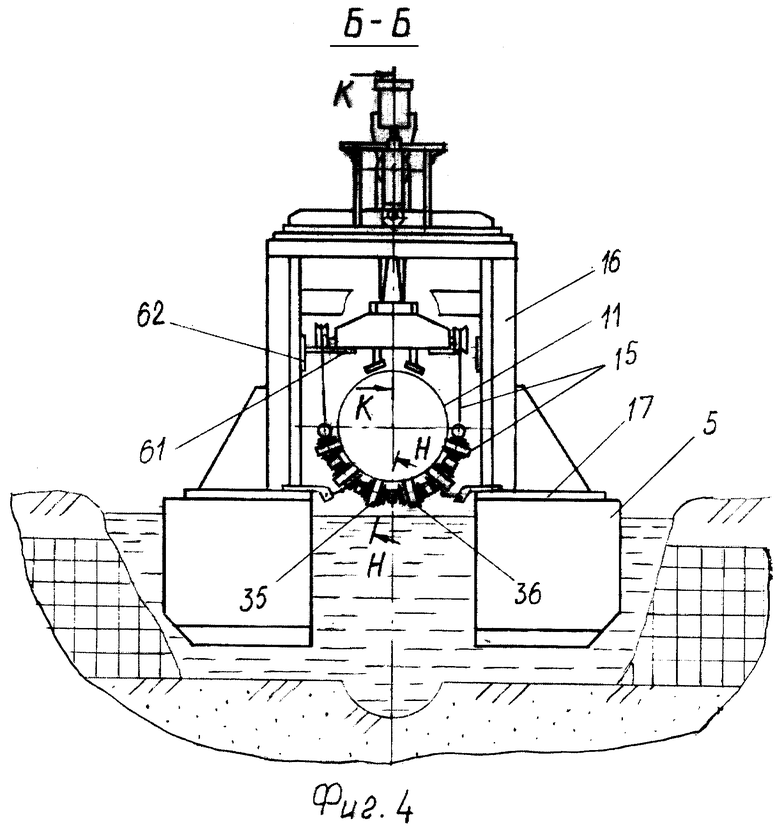

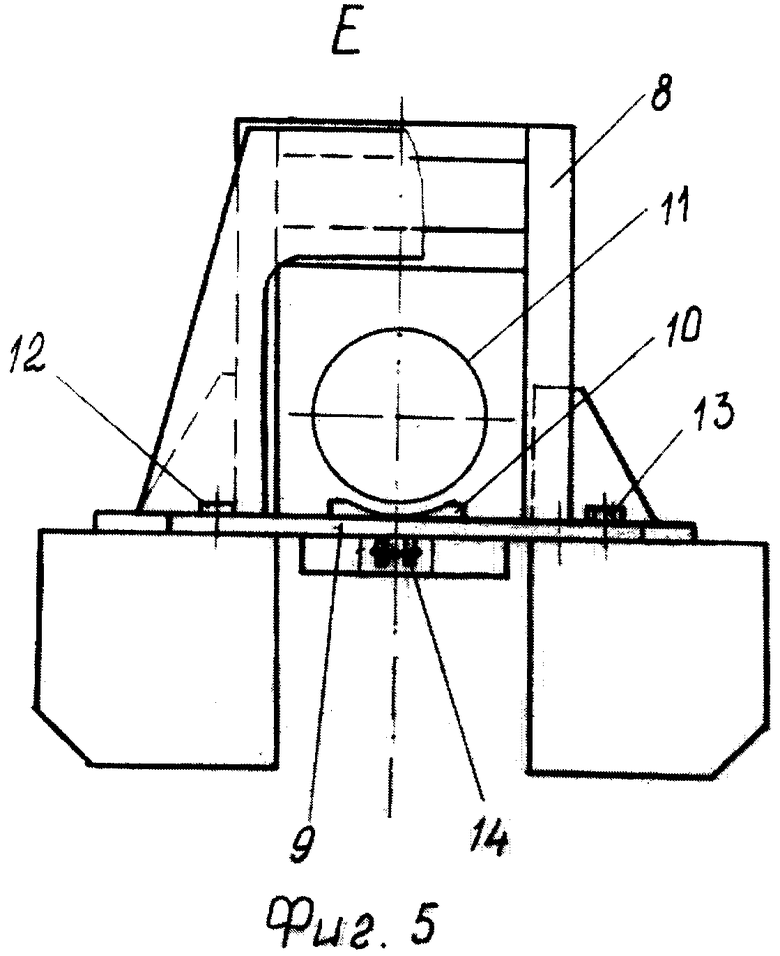

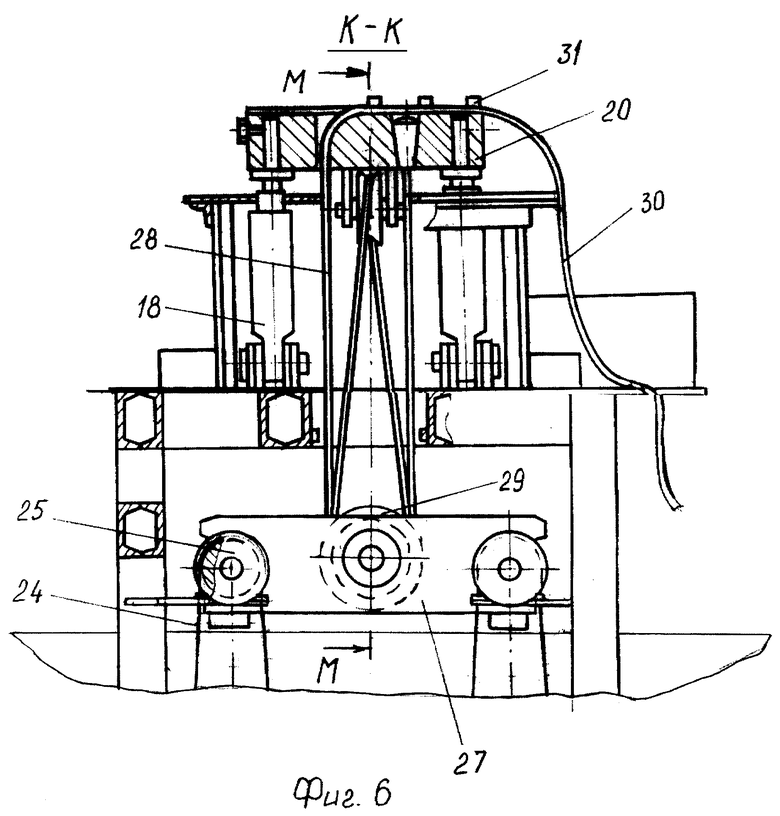

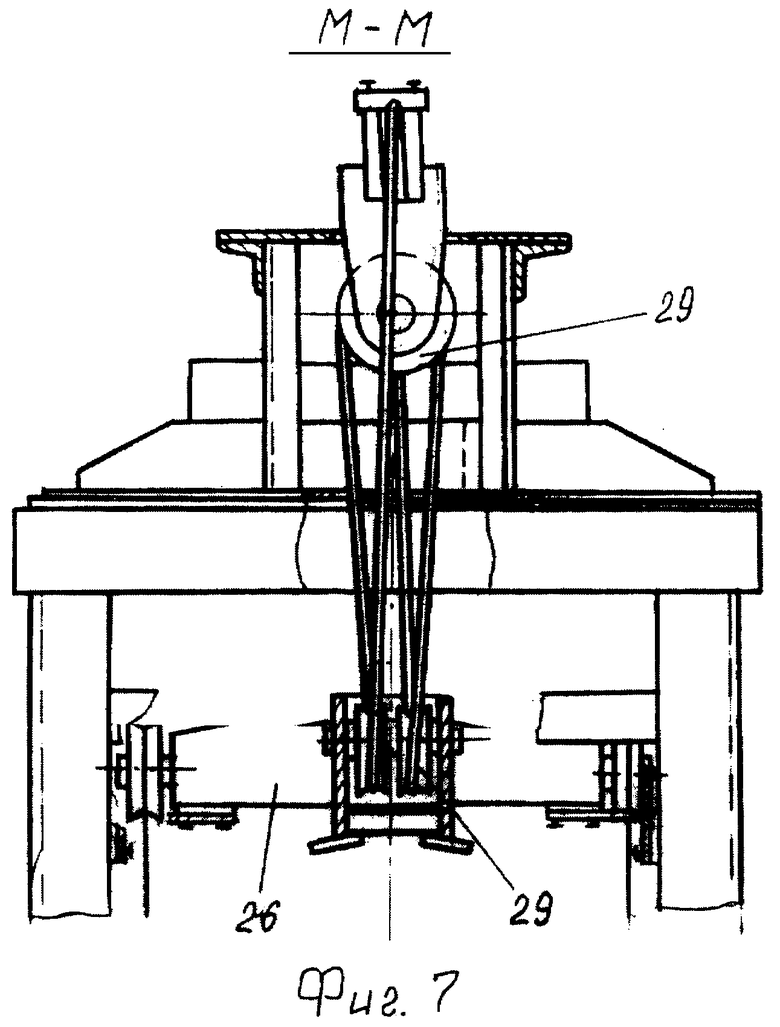

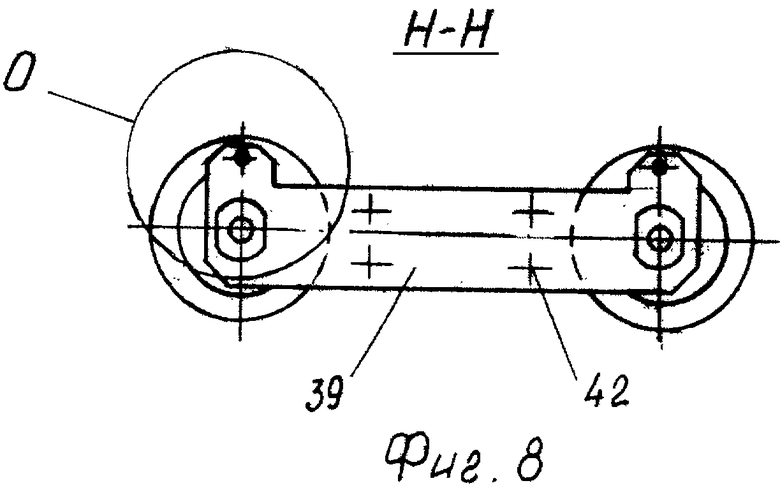

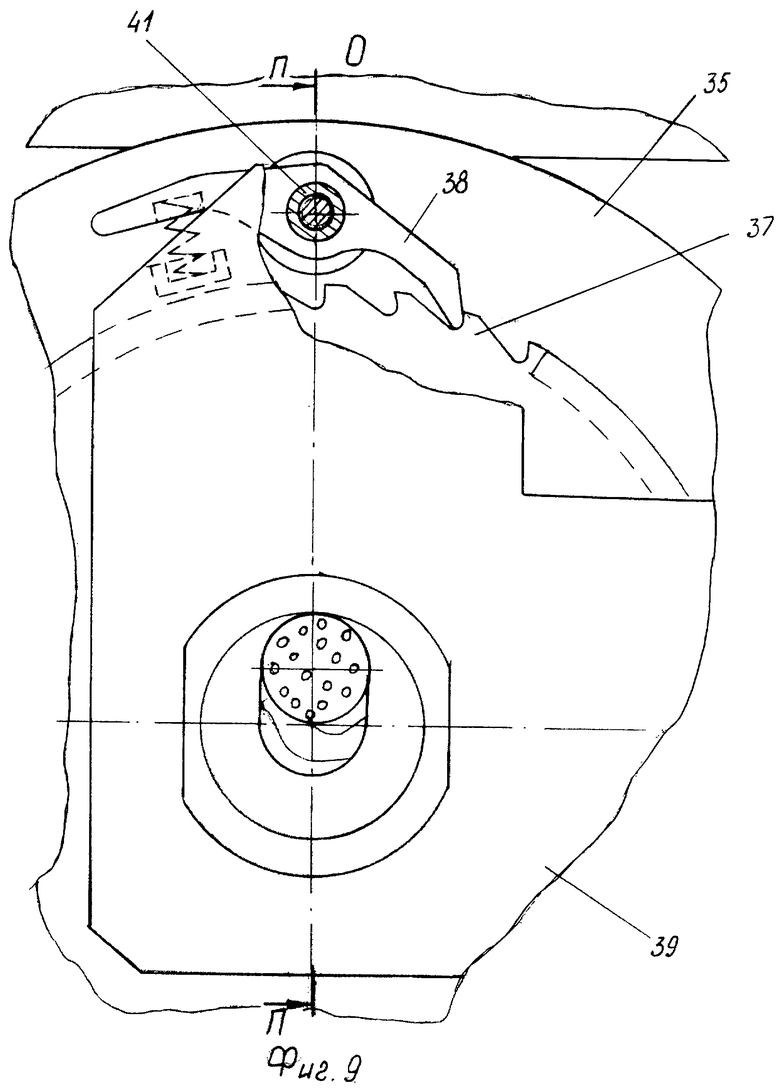

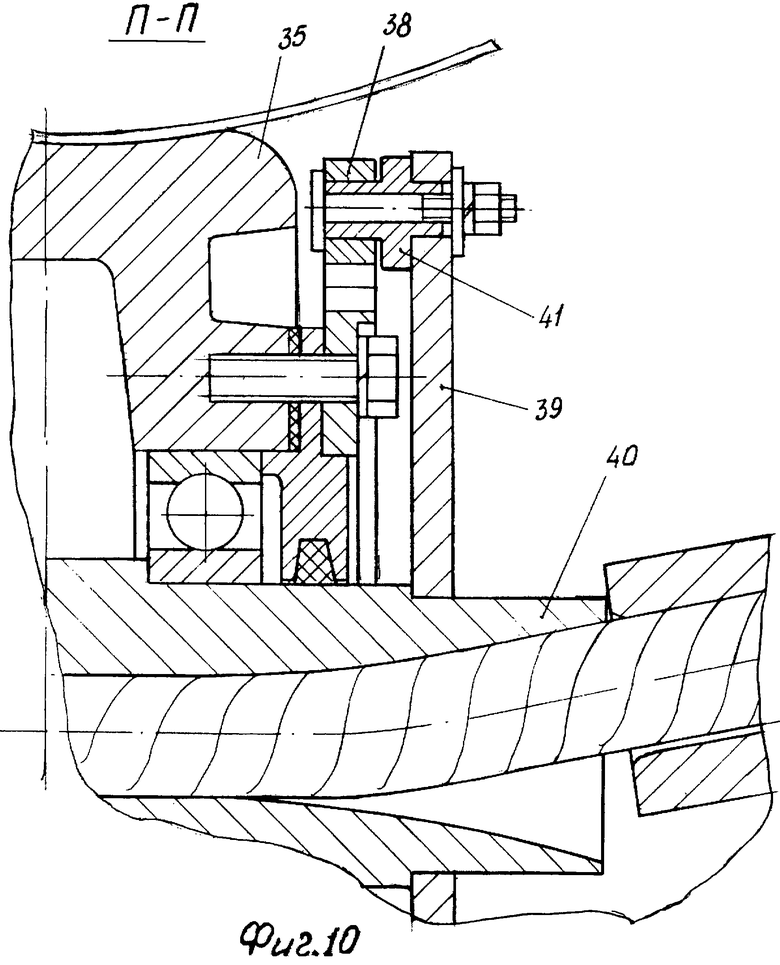

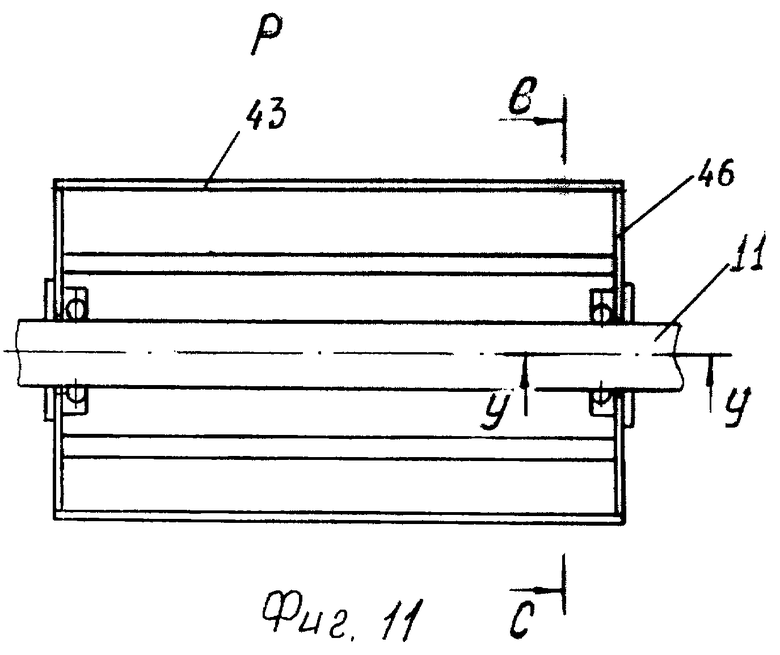

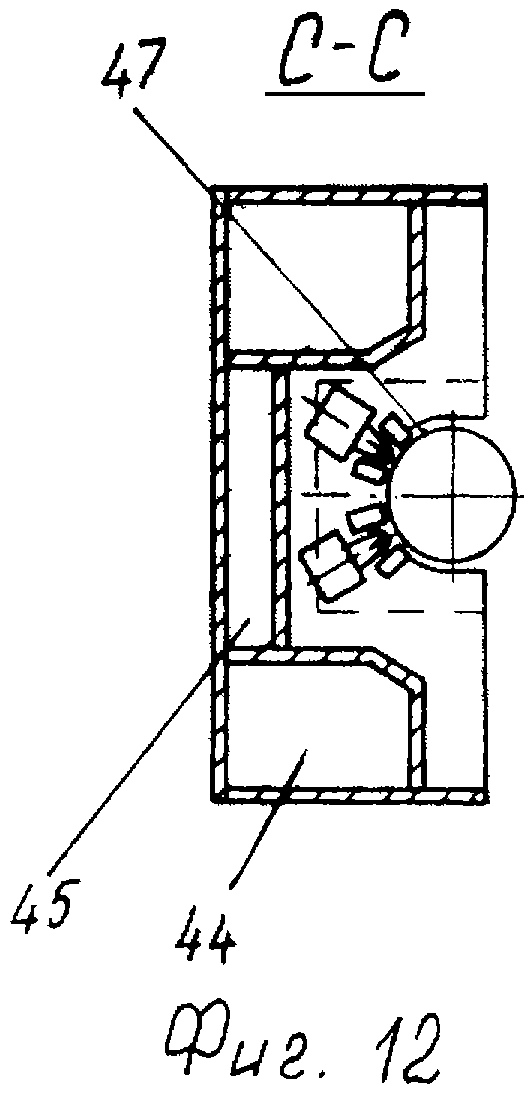

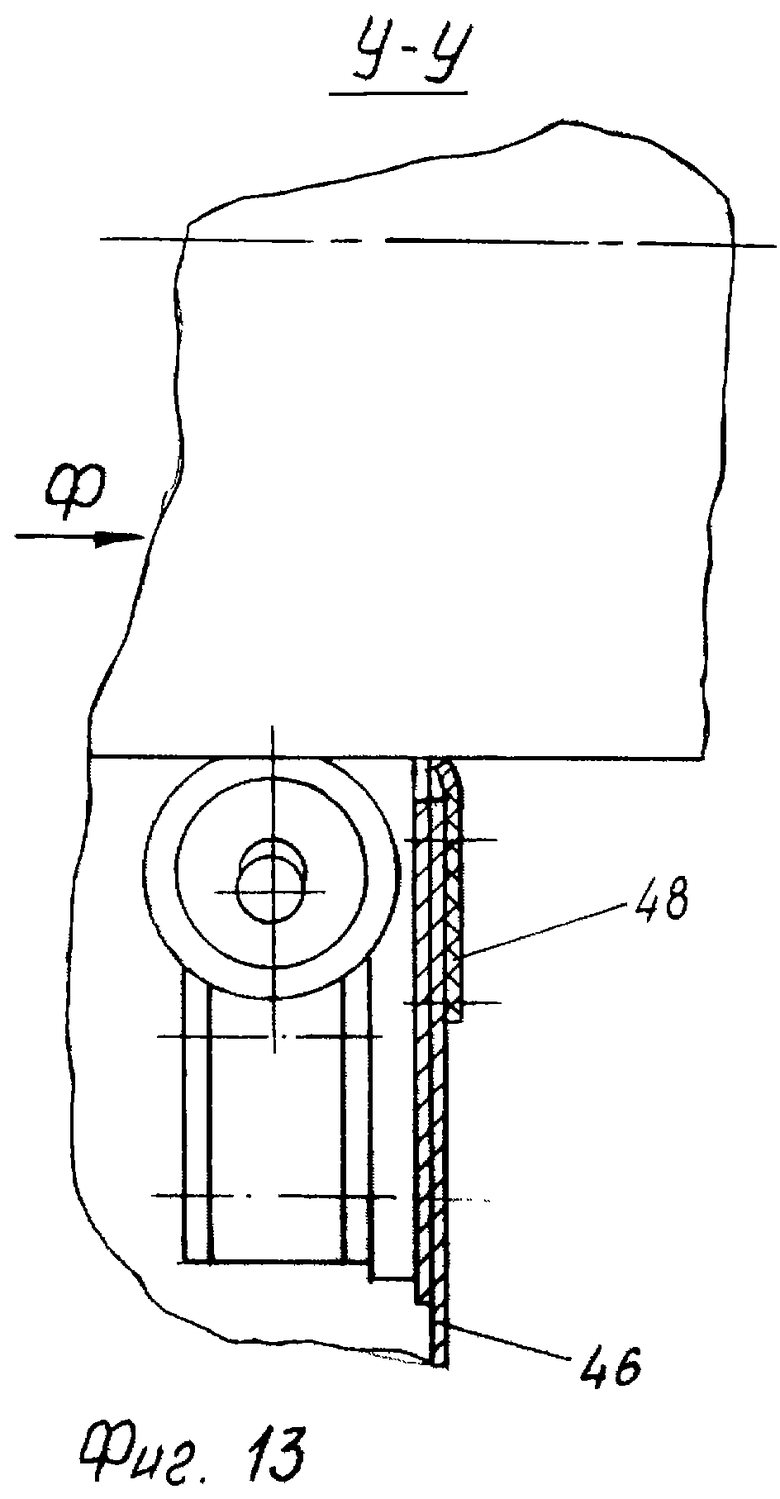

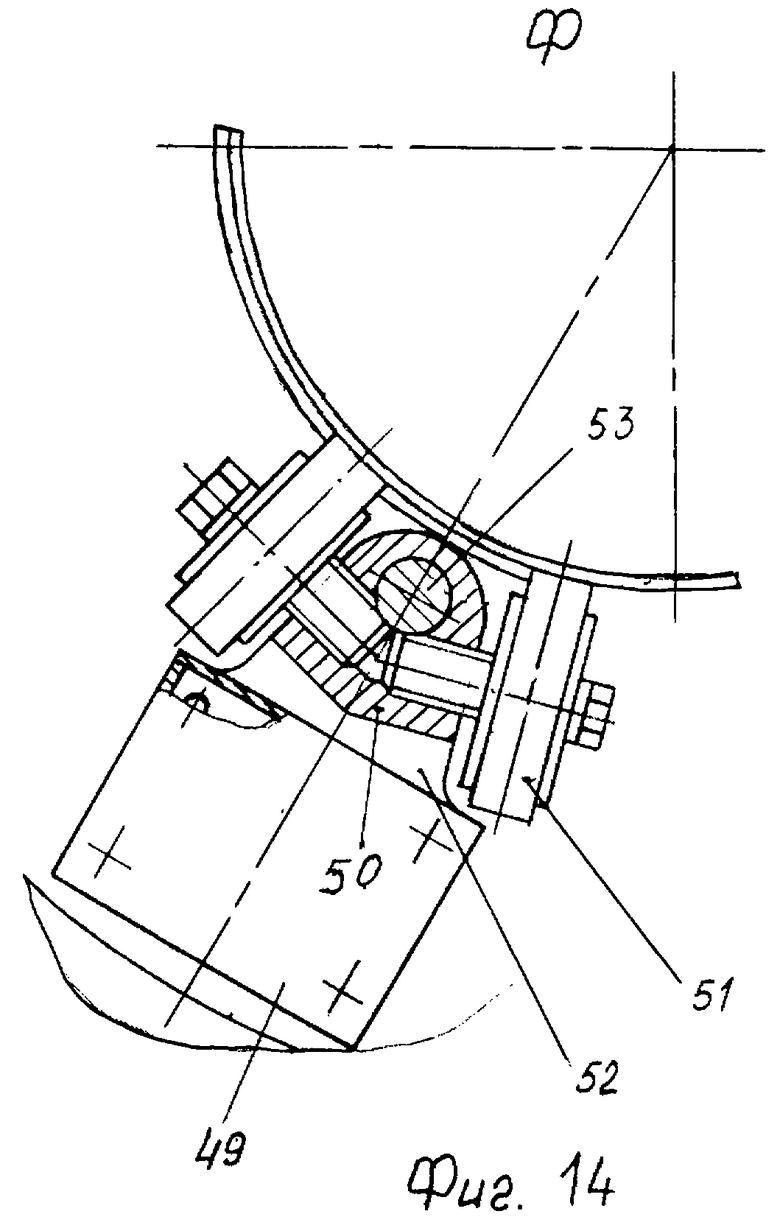

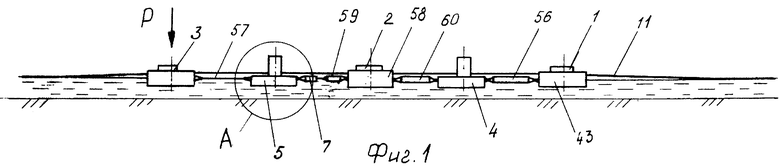

На фиг. 1 представлен общий вид самоходной системы (колонны размещения подъемника и технологического оборудования) при случае ремонта с опорожнением трубопровода; на фиг.2 - общий вид при случае ремонта без опорожнения; на фиг. 3 - место А на фиг.1; на фиг.4 - разрез Б-Б на фиг.3; на фиг.5 - вид Е на фиг.3; на фиг.6 - разрез К-К на фиг.4; на фиг.7 - разрез М-М на фиг.6; на фиг.8 - разрез Н-Н на фиг.4; на фиг.9 - место О на фиг.8; на фиг.10 - разрез П-П на фиг.9; на фиг.11 - вид Р на фиг.1 (технологическое оборудование условно не показано); на фиг.12 - разрез С-С на фиг.11; на фиг.13 - разрез У-У на фиг.11; на фиг.14 - вид Ф на фиг.13.

В состав самоходной системы входит:

1) Технологическое оборудование, размещенное в понтонах, которое включает очистную машину 1 (фиг.1, 2), машину осушки 2, изоляционную машину 3;

2) Подъемники.

Каждый подъемник состоит из головного 4 и основного 5 понтонов, которые снабжены общим средством шагового перемещения, имеющим подъемный механизм, установленный на каждый понтон, и горизонтально расположенный силовой цилиндр 7, соединяющий головной и основной понтоны между собой. Каждый понтон разделен на левые и правые составляющие (на две половины), которые размещены по обе стороны трубопровода (фиг.4) и между собой соединены двумя портальными каркасами 8, а на концах каждого понтона подъемника, размещенного в середине колонны, установлены две плиты 9 с седлами 10 для размещения трубопровода 11. Для удобства монтажа плита выполнена откидной с возможностью вращения вокруг оси 12. С противоположной стороны плита закрепляется болтами 13. К каждой плите приварены ушки 14 для соединения с соседним агрегатом. Левые и правые составляющие понтонов смещены друг относительно друга на расстояние, достаточное для прохождения трубопровода 11 (фиг.4), охваченного гирляндой (ложем) 15. При первоначальном подъеме днища понтонов могут базироваться на твердом грунте, поэтому во избежание его деформации они на перифериях расположены под углом α (фиг.3).

Каркас 16 механизма подъема выполнен П-образным и прикреплен своими лапами 17 к левой и правой составляющим понтона. К полке каркаса вертикально прикреплены два силовых цилиндра 18 штоками вверх, там же размещена насосная станция 19. Штоки силовых цилиндров между собой соединены распорной балкой 20. От разворота силовые цилиндры зафиксированы плитой 21. К механизму подъема относится еще ложе трубопровода, которое выполнено в виде двух гирлянд 15, опорные ролики 22 которых нанизаны на два замкнутых гибких элемента (канаты) 23. Две концевые петли (прогибы) 24 гибкого элемента надеты на уравнительные блоки 25, прикрепленные к коромыслу 26 (фиг.7) корпуса 27 гирлянд. Корпус гирлянд соединен с балкой 20 двух силовых цилиндров посредством каната 28 и уравнительных блоков 29. Соединение может осуществляться двумя ветвями каната с применением одного уравнительного блока (не показан) или четырьмя ветвями каната и тремя уравнительными блоками (фиг.6, 7) в случае их применения для трубопровода диаметром выше 800 мм. Применение блоков обеспечивает равномерное нагружение ветвей каната.

Конец каната имеет запас длины 30, чтобы была возможность опустить гирлянду 15 на трубопровод, лежащий в проектном положении. Для поднятия нитки трубопровода от проектного положения до положения при ремонте (h=1...1,5 м) приходится один или два раза откреплять конец каната, отвинчивая болты трех зажимов 31, чтобы приподнять корпус 27 гирлянд при опущенных штоках гидроцилиндров 18 в очередной раз. Во время перехватов трубу поддерживает соседний понтон подъемника. В принципе трубопровод можно до требуемой высоты поднять за один прием, закладывая силовые цилиндры значительной длины, но тогда увеличивается высотный габарит. Смещение роликов гирлянд по оси трубопровода относительно каркаса 16 механизма подъема предотвращается за счет связывания роликов (их планок 39) с каркасом гибкими элементами 32, 33 и за счет гибких элементов 34, связывающих две гирлянды между собой. Гирлянды отличаются от серийно выпускаемых гирлянд троллейных подвесок, например РТП-1220 PC, только наличием храпового механизма на четырех нижних роликах 35, 36 (фиг.4, 8). Храповое колесо 37 храпового механизма прикреплено к корпусу ролика 35, а подпружиненная собачка 38 соединена с планкой 39, связывающей оси 40 роликов двух ветвей гирлянды, со свободой качения вокруг оси 41. Планки 39 расположены с двух сторон роликов 35 и стянуты распорными болтами 42.

Понтоны 43 (фиг.1, 11) технологического оборудования выполнены идентичными. Каждый из них состоит из двух боковых 44 и одной центральной 45 камер. Торцовые стенки 46 понтона имеют проем с радиусным вырезом 47 с нижней стороны соответственно диаметру трубопровода 11. Вырез окантован эластичным листовым материалом 48, который радиусным торцом контактирует с нижней половиной контура трубопровода, имея открытый зев в верхнюю сторону. Такая окантовка служит для предупреждения попадания большого объема воды при случайном расплескивании (появлении волны) на поверхности воды. К торцовым стенкам понтона прикреплены еще корпуса 49 балансиров 50, несущих опорные ролики 51. Балансир размещен между двумя ушками 52 корпуса 49 и поворотно соединен с осью 53, которая позволяет роликам самоустанавливаться по трубопроводу. Камеры понтона между собой сообщены. Каждый понтон, включая понтон подъемника, снабжен водяным насосом (не показан), при помощи которого можно заполнять или опорожнять камеры водой, меняя подъемную силу понтона от "0" до максимума.

Понтоны технологического оборудования обладают подъемной силой, поэтому одинаково наряду с понтонами подъемников участвуют в поддержании нити трубопровода 11 в приподнятом состоянии при ведении ремонта.

Размещение понтонов технологического оборудования и понтонов подъемника на трубопроводе осуществляется с учетом следующих требований:

1) Расстояния (L, L1 фиг.2) между опорными (поддерживающими) понтонами регламентированы технологией (от 16 м до 21 м). При этом по расчетам самыми нагруженными (при ремонте без опорожнения, фиг.2) окажутся крайние опоры. Поэтому между понтонами (например поз. 54, 55) крайних подъемников понтоны технологического оборудования не вводят, в результате нагрузка распределяется между двумя понтонами подъемника, что позволяет сохранить транспортабельный минимальный размер понтона.

2) Если понтон технологического оборудования размещен впереди подъемника, то их соединение между собой осуществляется жесткой трубчатой тягой 56, если сзади - применяется гибкая связь 57. Если понтон 58 технологического оборудования размещен между двумя понтонами 4 и 5 одного подъемника, то такой понтон соединяется с обеих сторон посредством трубчатых тяг 59, 60.

3) В системе количество подъемников зависит от величины высоты расположения нитки трубопровода относительно их проектного расположения.

При ремонте, например нити опорожненного трубопровода (фиг.1) можно обходиться одним подъемником, а при ремонте неопорожненных трубопроводов более оптимальным является три подъемника (фиг.2). Когда трубопровод не опорожнен, для уменьшения угла прогиба нити трубопровода по мере увеличения глубины проектного размещения трубопровода требуется увеличить количество подъемников.

4) Если подъемники размещены в головной и хвостовой частях колонны (системы), то соединение основного и головного понтонов осуществляется двумя силовыми цилиндрами, размещенными по обе стороны трубопровода, из-за того, что трубопровод в этом случае проходит примерно на уровне понтонов (фиг.1). В этом случае из-за неодновременного страгивания штоков во время их выдвижения возможен некоторый перекос понтона относительно оси трубопровода. Для устранения подобного явления понтон связывают с корпусом 27 гирлянды при помощи кронштейнов 61, жестко прикрепленных к коромыслу 26, и контактирующих с ними упоров 62, разъемно соединенных с каркасом 16. Наличие указанных деталей ограничивает разворот корпуса 27 относительно каркаса 16 с понтоном.

5) Если понтон размещен после изоляционной машины, то рабочие поверхности роликов 22 покрывают резиновыми бандажами (не показаны).

Монтаж подъемников на трубопровод производят, как правило, перед входом в болото или на болотах I типа в следующей последовательности:

1) Вскрывают трубопровод на небольшом участке, выкачивают оттуда воду, производят подкоп и пропускают гирлянду ложа под трубопроводом по известному способу. Охватывающую трубопровод каждую гирлянду для сохранения ее заданного положения скрепляют проволокой и после этого опускают подъемники на трубопровод напротив гирлянд. Концы гирлянд (ее петли 24) надевают на блоки 25. Во время монтажа подъемников на трубопровод их расставляют вплотную друг к другу.

2) После окончания монтажа подъемников увеличивают длину вскрытого участка трубопровода, а развозят подъемники друг относительно друга на расстояние L, L1 (фиг.2), предварительно приподняв трубопровод на высоту, достаточную для прохождения гирлянды.

3) Приподняв нить трубопровода на высоту, необходимую для прохождения понтона технологического оборудования (траншея в это время заполнена водой), под трубопровод подсовываются понтоны технологического оборудования. Перед этим плавучесть (грузоподъемность) настраивается закачиванием воды в камеры понтона, чтобы удобнее было их подсовывать.

4) Устанавливается на понтоны технологическое оборудование. Во время монтажа пользуются краном болотохода, например краном болотохода ДТ-304 Ишимбаевского завода.

Самоходная система работает следующим образом.

Движителем колонны по горизонтали служат подъемники, которые для этой цели оснащены расположенными горизонтально силовыми цилиндрами 7, а нижние опорные ролики - храповыми механизмами. Из-за наличия храповых механизмов понтоны каждого подъемника могут перемещаться во время выдвижения или ввода в цилиндр штока силового цилиндра 7 только вперед. Если, допустим, шток выдвигается, то вперед переместится головной понтон 4. Основной понтон останется на месте, т. к. загруженные нижние опорные ролики не могут из-за наличия храпового механизма катиться назад, а гирлянды роликов связаны с понтоном через гибкие элементы 38, 34 и через каркас 16. А при введении штока в цилиндр вперед переместится основной понтон 5 подъемника, головной понтон 4 останется на месте. Так происходит циклическое перемещение подъемников, а вместе с ними понтонов технологического оборудования. Небольшое несоответствие скорости перемещающегося по трубе технологического оборудования со скоростью подъемников компенсируется запасом длины понтона (длина понтона в несколько раз больше длины технологического оборудования).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНШЕЙНЫЙ ТРУБОПОДЪЕМНИК | 1999 |

|

RU2170378C2 |

| САМОХОДНЫЙ ТРАНШЕЙНЫЙ ПОДЪЕМНИК ТРУБОПРОВОДА | 1999 |

|

RU2171413C2 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА БОЛОТАХ | 1996 |

|

RU2140594C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА В ТРАНШЕЕ УЧАСТКА ТРУБОПРОВОДА ПРИ ЕГО РЕМОНТЕ | 1991 |

|

RU2041413C1 |

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1998 |

|

RU2170307C2 |

| СПОСОБ СОЗДАНИЯ ШПУНТОВОЙ СТЕНКИ КОТЛОВАНА НА БОЛОТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122071C1 |

| ТРАНШЕЕКОПАТЕЛЬ | 2003 |

|

RU2239027C1 |

| МАШИНА ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1998 |

|

RU2170631C2 |

| МАШИНА ДЛЯ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1998 |

|

RU2146566C1 |

Изобретение относится к строительству и используется при ремонте трубопроводов, проложенных через болота. Система содержит двухпонтонный подъемник (или подъемники) катамаранного типа, который посредством вертикально расположенных гидроцилиндров осуществляет первоначальный подъем нити вскрытого трубопровода с проектного положения и поддержание ее в приподнятом положении для ведения ремонта. Ремонтные машины установлены на трубопровод над понтонами, прижатыми к трубопроводу через ходовые катки с силой, равной весу вытесненной жидкости, поскольку понтоны одновременно выполняют функции поддержания трубопровода. Подъемник (и понтоны технологического оборудования) перемещается за счет гидроцилиндра шагового перемещения. Расширяет арсенал технических средств. 1 з.п. ф-лы, 14 ил.

| Самоходное устройство для поддержки трубопровода на неплотных грунтах | 1984 |

|

SU1203309A1 |

| SU 1149096 А, 07.04.1985 | |||

| Устройство для перемещения трубопроводной плети | 1987 |

|

SU1583696A1 |

| Самоходное устройство для монтажа трубопровода | 1975 |

|

SU564483A1 |

| Устройство для монтажа и укладки трубопровода | 1984 |

|

SU1372146A1 |

| US 4710059 А, 01.12.1987. | |||

Авторы

Даты

2003-02-10—Публикация

2000-01-24—Подача