Изобретение относится к области формовочных устройств для непрерывного прессования органических и минеральных сыпучих материалов в гранулы и может быть использовано в сельскохозяйственной, пищевой, медицинской, химической и других отраслях промышленности.

Известен гранулятор, содержащий корпус, установленные в нем с взаимным зацеплением и возможностью встречного вращения два пустотелых зубчатых колеса с радиальными отверстиями в межзубных впадинах, ножи для срезания гранул, расположенные внутри зубчатых колес (Авт. свид. N 1690839, кл. B 01 J 2/22).

Недостаток этого гранулятора заключается в следующем. При вращении зубчатых колес возникают сильные вибрации из-за ударных динамических нагрузок при чередующемся одновременном прессовании всего объема материала в каждой межзубной впадине, что приводит к преждевременному износу гранулятора. Кроме того, при сжатии материала зубчатыми колесами происходит его выдавливание с обеих сторон межзубных впадин, что приводит к потерям материала. Кроме того, в этом грануляторе имеется большой радиальный зазор в зубчатом соединении, что не обеспечивает достаточной степени сжатия материала для получения плотных качественных гранул. Следующий недостаток заключается в том, что гранулы накапливаются в полостях зубчатых колес и удаляются лишь по образовавшемуся откосу массы гранул при вращении зубчатых колес, в результате чего гранулы измельчаются вследствие взаимного столкновения, что приводит к снижению качества гранул и образованию отходов в виде пыли и мелких частиц.

Наиболее близким к заявляемому объекту является гранулятор, содержащий корпус, установленные в нем с взаимным зацеплением и возможностью встречного вращения два пустотелых шевронных зубчатых колеса с радиальными отверстиями в межзубных впадинах, ножи для срезания гранул и скребки для их удаления (Патент США N 3101510, кл. 425-306, опубл. 1963 г.).

Недостатки этого гранулятора заключаются в следующем. Вследствие того, что замыкание зубьев в шевронных зубчатых колесах происходит последовательно от их торцов к середине, прессуемый материал, постепенно уплотняясь и увеличиваясь в объеме, выдавливается с двух сторон по межзубным впадинам к их середине, где происходит защемление прессуемого материала и возникают ударные динамические нагрузки, а из-за неравномерного давления на прессуемый материал по всей длине межзубной впадины гранулы имеют неодинаковую плотность. Кроме того, в грануляторе имеется большой радиальный зазор в зубчатом соединении, что не обеспечивает достаточной степени сжатия материала для получения плотных качественных гранул. Кроме того, происходит снижение качества гранул и образование отходов в виде пыли и мелких частиц из-за того, что гранулы предварительно накапливаются в полостях зубчатых колес и измельчаются, как и в вышеописанном аналоге, до их удаления скребками.

Изобретение направлено на исключение ударных динамических нагрузок с одновременным повышением качества гранул.

Это достигается тем, что гранулятор, содержащий корпус, установленные в нем с взаимным зацеплением и возможностью встречного вращения два зубчатых колеса с радиальными калибровочными отверстиями в межзубных впадинах, ножи для срезания гранул и выгрузочное устройство, дополнительно снабжен, по меньшей мере, еще одной парой зубчатых колес, при этом каждая последующая пара зубчатых колес установлена с угловым смещением относительно предыдущей пары, каждый набор зубчатых колес установлен на полом валу, в котором выполнены отверстия, совпадающие с отверстиями в зубчатых колесах, и снабжен ограничительными кольцами с внешним диаметром, большим диаметра впадин зубчатых колес, внутри каждого вала установлен закрепленный к корпусу патрубок с размещенным в нем в качестве выгрузочного устройства шнеком, который укреплен на валу, а на боковой поверхности патрубка выполнено окно, кромки которого служат в качестве ножа.

Кроме того, высота зуба зубчатых колес составляет не более двух модулей зубчатого зацепления, радиус вершины и впадины зубьев - 0,6-0,65 модуля, а радиальный зазор зубчатого соединения не превышает 0,05 модуля.

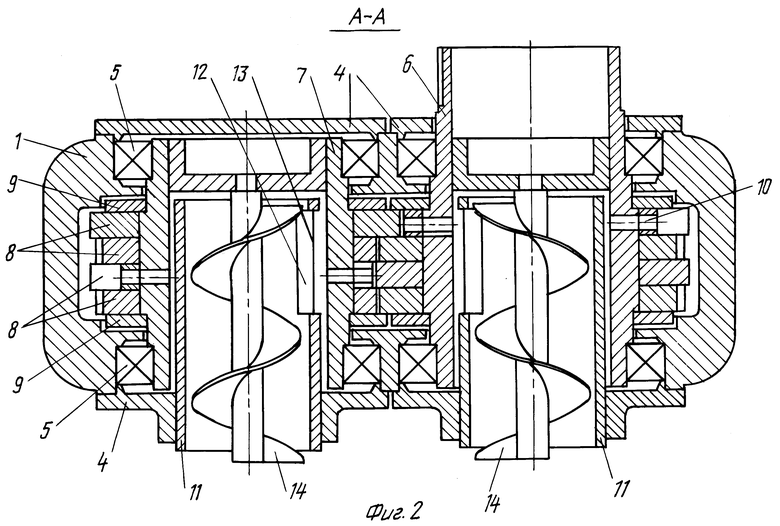

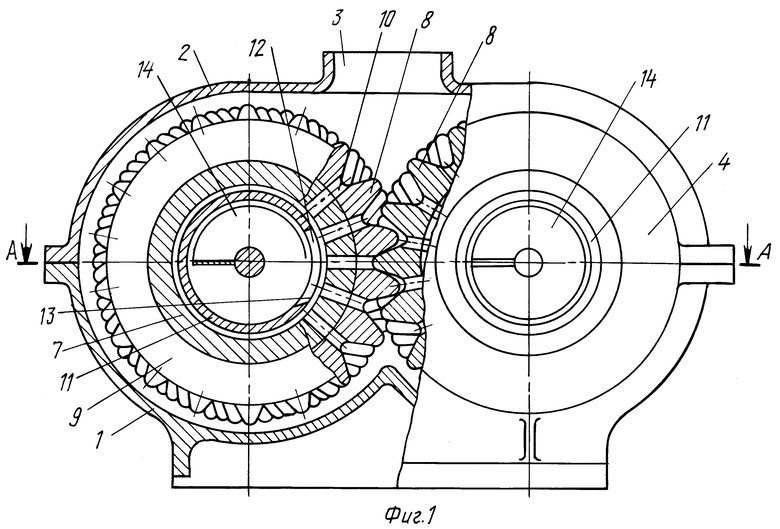

На фиг. 1 изображен предлагаемый гранулятор, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Предлагаемый гранулятор включает корпус, содержащий основание 1, крышку 2 с приемным патрубком 3 и подшипниковые крышки 4. В корпусе расположены на подшипниках 5 пустотелые ведущий 6 и ведомый 7 валы, на которых попарно установлены с взаимным зацеплением и возможностью встречного вращения зубчатые колеса 8. Каждая последующая пара зубчатых колес установлена с угловым смещением относительно предыдущей пары, при этом каждый набор зубчатых колес с обеих сторон снабжен ограничительными кольцами 9 с внешним диаметром, большим диаметра впадин зубчатых колес. В межзубных впадинах зубчатых колес 8 и в полых валах 6 и 7 выполнены сквозные радиальные отверстия 10. Каждый пустотелый вал с установленными на нем зубчатыми колесами и ограничительными кольцами может быть выполнен в виде монолитной детали. Внутри каждого вала 6 и 7 установлен закрепленный к корпусу патрубок 11, в котором напротив зоны зацепления зубчатых колес выполнено окно 12 с заточенными режущими кромками 13, служащими в качестве ножа. Для своевременного удаления гранул внутри каждого патрубка размещен шнек 14, прикрепленный к валам 6 и 7.

Для обеспечения необходимой степени сжатия прессуемого материала целесообразно высоту зуба зубчатых колес 8 выполнить не более двух модулей зубчатого зацепления, радиус вершины и впадины зубьев - 0,6-0,65 модуля, а радиальный зазор зубчатого соединения - не выше 0,05 модуля.

Гранулятор работает следующим образом.

Подлежащий гранулированию материал поступает через приемный патрубок 3, захватывается вращающимися навстречу друг другу зубчатыми колесами 8, заполняет межзубные впадины, где подвергается прессованию зубьями противоположных колес и выдавливается через отверстия 10 внутрь вала. Спрессованный в виде стержней материал отрезается на гранулы на выходе из отверстий зубчатых колес при помощи режущих кромок 13 окон 12, выполненных в патрубках 11. Гранулы транспортируются из патрубков 11 шнеками 14.

Предлагаемый гранулятор имеет следующие преимущества по сравнению с прототипом. Из-за размещения зубчатых колес с угловым смещением относительно друг друга действующая на гранулятор нагрузка распределяется более равномерно и имеет вид пульсирующей стабильной нагрузки, при этом исключаются разрушительные ударные динамические нагрузки, как это имеет место в прототипе. Это позволит увеличить срок его службы, а также повысить коэффициент полезного действия Кроме того, предлагаемая конфигурация зубьев обеспечит одинаковое давление во всех межзубных впадинах зубчатых колес за счет уменьшения радиального зазора зубчатого соединения, что обеспечит получение гранул однородной плотности, т.е. повышение качества гранул. Еще одним преимуществом предлагаемого гранулятора является снижение отходов в виде пыли и мелких частиц и улучшение качества гранул за счет их своевременного удаления из гранулятора.

Изобретение предназначено для непрерывного прессования органических и минеральных сыпучих материалов в гранулы. Гранулятор содержит корпус, установленные в нем на полых валах с возможностью встречного вращения с взаимным зацеплением пары зубчатых колес, имеющие радиальные отверстия в межзубных впадинах, при этом каждая последующая пара колес установлена с угловым смещением относительно предыдущей пары, и в стенке вала выполнены отверстия, совпадающие с отверстиями в зубчатых колесах. Гранулятор имеет ножи для срезания гранул, разгрузочное устройство и ограничительные кольца, внешний диаметр которых выполнен большим, чем диаметр впадин зубчатых колес. Достигается повышение качества гранул и исключение ударных динамических нагрузок. 2 з.п. ф-лы, 2 ил.

| US 3101510 A, 27.08.1963 | |||

| Гранулятор для сыпучих материалов | 1989 |

|

SU1690839A1 |

| EP 0853973 A2, 06.11.1997 | |||

| Устройство облучения крупногабаритных блочных объектов на ускорителе электронов | 2015 |

|

RU2633706C2 |

| US 4454089 A, 12.06.1984. | |||

Авторы

Даты

2001-07-20—Публикация

1999-12-27—Подача