Изобретение относится к переработке замороженного в блоках сырья в частицы - гранулы меньшего размера (гранулят), в частности обеспечивает измельчение и гранулирование блоков сухого льда промышленного стандарта.

Известно устройство в области производства рыбной приманки или корма, позволяющее перерабатывать замороженное в блоках сырье в частицы меньшего размера, содержащее приводной механизм, расположенный по оси опорной конструкции, связанный с ним вертикальный вал с диском, закрепленным перпендикулярно оси вала, при этом диск имеет четыре продолговатых равномерно расположенных радиальных отверстия с наклонными упорами на внутренней стенке для строгальных ножей, вертикальные регулируемые направляющие для блоков сырья, выполненные так, что блоки постепенно сдвигаются вниз в "положение резания" под действием своего веса по мере их строгания, собирающую воронку, расположенную под диском, для сбора измельченного сырья, а строгальные ножи выполнены зубчатыми с разным расположением выемок, так что пары строгальных зубцов являются идентичными и расположены на диске поперечно друг другу (заявка AU №2003241152, кл. А01К 97/04; А22С 25/20; В02С 18/06; В02С 18/08; В02С 18/10; В02С 18/18; B26D 1/29; А01К 97/04; A22C 25/00; В02С 18/06; B26D 1/01, дата публикации 2003.12.12).

Недостатками известного устройства является сложность выполнения сквозных фигурных отверстий в рабочем диске, а также то обстоятельство, что нагрузка на ножи постоянна и полностью формируется вертикальной составляющей массы блоков сырья. Эти недостатки снижают производительность устройства и постоянство фракции получаемого гранулята.

Задачей изобретения является упрощение конструкции рабочего диска, снижение нагрузки на ножи путем регулирования сил, действующих на ножи, повышение производительности и обеспечение постоянства фракции получаемого гранулята.

Поставленная задача решается тем, что устройство для измельчения замороженного в блоках сырья, содержащее приводной механизм, расположенный по оси опорной конструкции, связанный с ним вертикальный вал с диском, закрепленным перпендикулярно оси вала, при этом в диске выполнены, по меньшей мере, два продолговатых равномерно расположенных радиальных наклонных упора для строгальных ножей, причем строгальные ножи выполнены зубчатыми с равным шагом строгальных зубцов и впадин, регулируемые направляющие для блоков сырья, установленные с возможностью перемещения блоков под действием своего веса вниз на рабочую поверхность диска в положение резания, бункер, расположенный под диском, для сбора измельченного сырья, согласно изобретению отличается тем, что наклонные упоры строгальных ножей выполнены на рабочей поверхности диска, зубцы соседних ножей сдвинуты на один шаг в радиальном направлении, на выступающих краях впадин выполнены острые кромки, а направляющие выполнены в виде коробов, установленных под углом к рабочей поверхности диска с возможностью регулировки угла, при этом поперечные размеры коробов превышают соответствующие поперечные размеры блоков на величину зазора, при этом устройство дополнительно снабжено средством формования гранул, выполненным в виде пары находящихся в зацеплении формовочных шестерен, установленных под бункером с возможностью вращения от привода и возможностью изменения межцентрового расстояния, и пары шестерен, введенной в зацепление с формовочными шестернями, имеющей заостренные вершины зубьев для прочистки межзубных промежутков формовочных шестерен.

Выполнение наклонных упоров строгальных ножей на рабочей поверхности диска значительно упрощает изготовление рабочего диска, поскольку исключаются продолговатые равномерно расположенные радиальные отверстия с наклонными упорами на внутренней стенке.

Сдвиг зубцов соседних ножей на один шаг в радиальном направлении, выполнение острых кромок на выступающих краях впадин способствует большему захвату ножами сырья за один оборот диска.

Выполнение направляющих в виде коробов, установленных под углом к рабочей поверхности диска с возможностью регулировки угла, обеспечивает оптимальную нагрузку на ножи, постоянство фракции получаемого гранулята, дает возможность изменять производительность устройства.

Зазоры между блоками и коробами, подбираемые опытным путем, и возможность регулировки наклона коробов позволяют изменять силу, действующую на ножи, и соответственно производительность устройства и постоянство фракции гранулята.

Введение дополнительного средства формования гранул, выполненного в виде двух пар находящихся в зацеплении шестерен, позволяет обеспечить постоянство фракции получаемого гранулята.

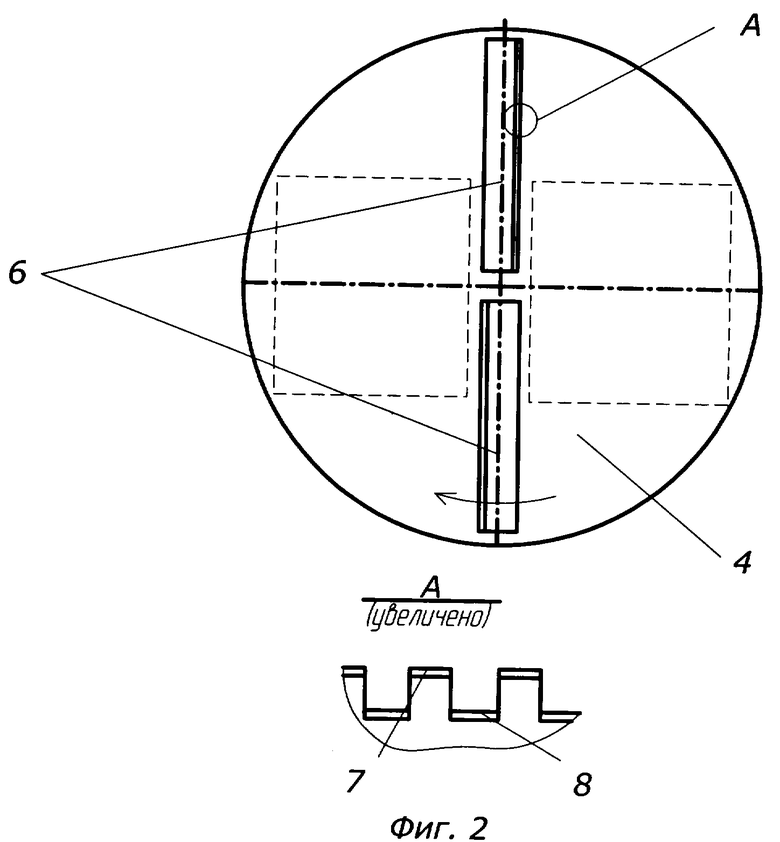

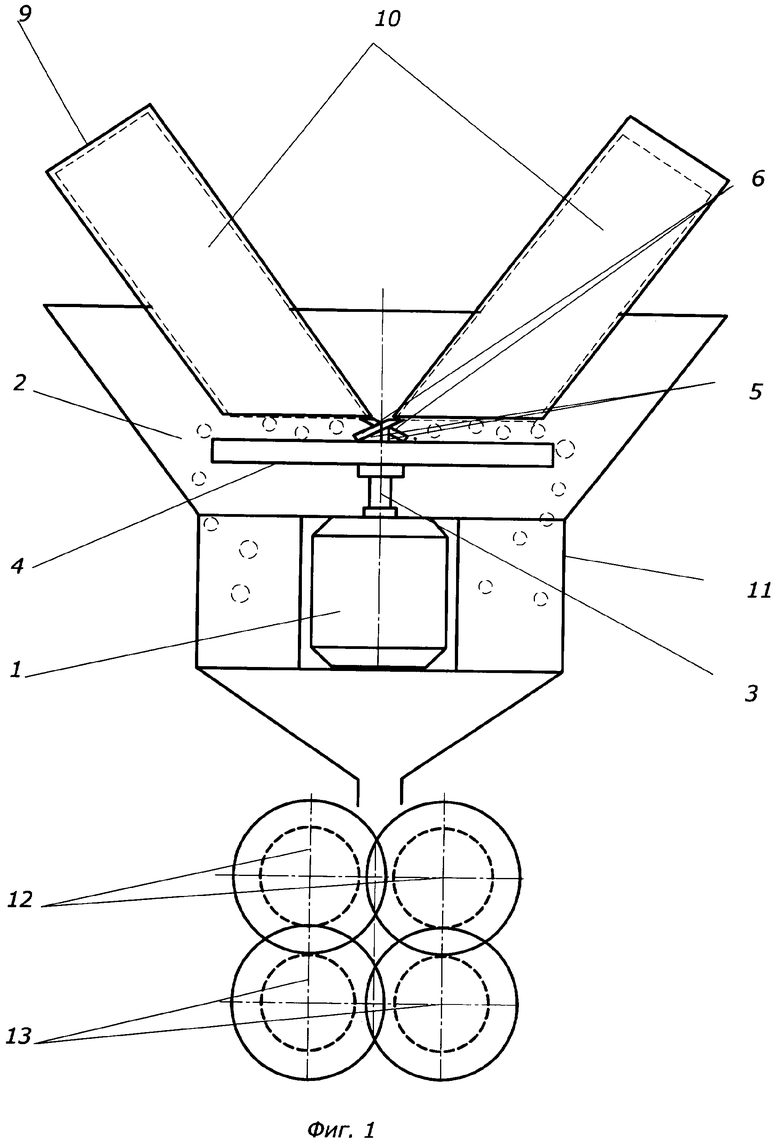

Изобретение поясняется чертежами: на фиг.1 - общий вид устройства; на фиг.2 - вид рабочего диска.

Устройство для измельчения замороженного в блоках сырья содержит приводной механизм 1, расположенный по оси опорной конструкции 2, связанный с ним вертикальный вал 3 с диском 4, закрепленным перпендикулярно оси вала 3. На рабочей поверхности диска 4 выполнены, по меньшей мере, два продолговатых равномерно расположенных радиальных наклонных упора 5 для строгальных ножей 6. Строгальные ножи 6 выполнены зубчатыми с равным шагом строгальных зубцов 7 и впадин 8.

На опорной конструкции 2 установлены короба 9, установленные под углом к рабочей поверхности диска 4 с возможностью регулировки угла установки и возможностью перемещения блоков 10 под действием своего веса вниз на рабочую поверхность диска 4 в положение резания, бункер 11, расположенный под диском 4, для сбора измельченного сырья (чешуек). Зубцы 7 соседних ножей 6 сдвинуты на один шаг в радиальном направлении, на выступающих краях впадин 8 выполнены острые кромки. Поперечные размеры коробов 9 превышают соответствующие поперечные размеры блоков на величину зазора, который подбирается опытным путем в зависимости от прочностных и трибологических характеристик измельчаемого сырья. Устройство дополнительно снабжено средством формования гранул, выполненным в виде пары находящихся в зацеплении формовочных шестерен 12, установленных под бункером 11, с возможностью вращения от привода и возможностью изменения межцентрового расстояния, при этом под формовочными шестернями 12 расположена введенная с ними в зацепление пара шестерен 13, имеющих заостренные вершины зубьев для прочистки межзубных промежутков формовочных шестерен 12.

Устройство работает следующим образом.

Вначале устанавливают угол наклона коробов 9. Затем в короба помещают блоки 10 сырья и включают привод 2. Вращающийся диск 4 посредством строгальных зубцов 7 ножей 6 срезает с торцов блоков 10 слой сырья, одновременно измельчая его за счет заостренных кромок впадин 8 и торможения об упоры 5. Полученные чешуйки сухого льда удаляются центробежными силами в бункер 11. При этом сила резания и соответственно фракция гранулята выбирается опытным путем за счет наклона коробов 9 в зависимости от прочностных свойств, трибологических характеристик измельчаемого сырья и других факторов.

Формовка гранул происходит в результате прессования отдельных чешуек сухого льда, полученных срезанием с блоков, между соседними зубьями одной шестерни 12 зубом, входящим в зацепление, другой шестерни 12. При этом шестерни 12 сдвигают, увеличивая их межцентровое расстояние, чтобы вершина зуба не доходила до впадины на величину, необходимую формированию гранул. Другим вариантом формирования гранул является уменьшение высоты зуба при сохранении межцентрового расстояния. Сформованные гранулы покидают межзубное пространство шестерен 12 под действием силы своего веса или принудительно за счет воздействия шестерен 13, имеющих заостренные вершины зубьев. Изменяя межцентровое расстояние шестерен 12 можно получить гранулы другой фракции и различной плотности.

Далее гранулят сухого льда употребляется по назначению - для кратковременного охлаждения продуктов питания, медицинских препаратов, в машинах для чистки различных поверхностей гранулами сухого льда.

Промышленная применимость изобретения очевидна, т.к. базируется на технологиях современного технического уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки топливных гранул | 2021 |

|

RU2764697C1 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ СУХОГО ЛЬДА | 2007 |

|

RU2350557C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗАМОРОЖЕННОГО В БЛОКАХ СЫРЬЯ В МАТЕРИАЛ В ВИДЕ "СНЕГА" | 2003 |

|

RU2313221C2 |

| ГРАНУЛЯТОР-ИЗМЕЛЬЧИТЕЛЬ | 2006 |

|

RU2322300C1 |

| КУЛАЧКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2007 |

|

RU2348460C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМОРОЖЕННОГО БЛОЧНОГО МЯСА И ВОЛЧОК ДЛЯ ИЗМЕЛЬЧЕНИЯ ПАРНОГО ИЛИ ОХЛАЖДЕННОГО МЯСА В СМЕСИ С ЗАМОРОЖЕННЫМ | 1995 |

|

RU2086302C1 |

| Устройство для измельчения | 1989 |

|

SU1738345A1 |

| Устройство для дробления отходов листового материала | 1989 |

|

SU1780832A2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ ИЗ ПЕРГОВЫХ СОТОВ | 2008 |

|

RU2367150C1 |

| КУЛАЧКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2012 |

|

RU2504433C1 |

Изобретение относится к переработке замороженного в блоках сырья, в частности обеспечивает измельчение и гранулирование блоков сухого льда промышленного стандарта. Устройство содержит приводной механизм, расположенный по оси опорной конструкции, связанный с ним вертикальный вал с диском, закрепленным перпендикулярно оси вала. В диске выполнены, по меньшей мере, два продолговатых равномерно расположенных радиальных наклонных упора для строгальных ножей. Строгальные ножи выполнены зубчатыми с равным шагом строгальных зубцов и впадин. Регулируемые направляющие для блоков сырья установлены с возможностью перемещения блоков под действием своего веса вниз на рабочую поверхность диска в положение резания. Бункер расположен под диском, для сбора измельченного сырья. Наклонные упоры строгальных ножей выполнены на рабочей поверхности диска. Зубцы соседних ножей сдвинуты на один шаг в радиальном направлении. На выступающих краях впадин выполнены острые кромки, а направляющие выполнены в виде коробов, установленных под углом к рабочей поверхности диска с возможностью регулировки угла. Устройство дополнительно снабжено средством формования гранул, выполненным в виде пары находящихся в зацеплении формовочных шестерен, установленных под бункером с возможностью вращения от привода и возможностью изменения межцентрового расстояния. Пара шестерен, введенная в зацепление с формовочными шестернями, имеет заостренные вершины зубьев для прочистки межзубных промежутков формовочных шестерен. Технический результат заключается в упрощении конструкции рабочего диска, снижении нагрузки на ножи, повышении производительности и обеспечении постоянства фракции получаемого гранулята. 2 ил.

Устройство для измельчения и гранулирования замороженного в блоках сырья, содержащее приводной механизм, расположенный по оси опорной конструкции, связанный с ним вертикальный вал с диском, закрепленным перпендикулярно оси вала, при этом в диске выполнены по меньшей мере два продолговатых равномерно расположенных радиальных наклонных упора для строгальных ножей, причем строгальные ножи выполнены зубчатыми с равным шагом строгальных зубцов и впадин, регулируемые направляющие для блоков сырья, установленные с возможностью перемещения блоков под действием своего веса вниз на рабочую поверхность диска в положение резания, бункер, расположенный под диском, для сбора измельченного сырья, отличающееся тем, что наклонные упоры строгальных ножей выполнены на рабочей поверхности диска, зубцы соседних ножей сдвинуты на один шаг в радиальном направлении, на выступающих краях впадин выполнены острые кромки, а направляющие выполнены в виде коробов, установленных под углом к рабочей поверхности диска с возможностью регулировки угла, при этом поперечные размеры коробов превышают соответствующие поперечные размеры блоков на величину зазора, при этом устройство дополнительно снабжено средством формования гранул, выполненным в виде пары находящихся в зацеплении формовочных шестерен, установленных под бункером с возможностью вращения от привода и возможностью изменения межцентрового расстояния, и пары шестерен, введенной в зацепление с формовочными шестернями, имеющей заостренные вершины зубьев для прочистки межзубных промежутков формовочных шестерен.

| AU 2003241152 A1, 12.12.2003 | |||

| Устройство дли непрерывного производств льда | 1958 |

|

SU115215A1 |

| Измельчитель | 1989 |

|

SU1790448A3 |

| SU 1763008 А2, 23.09.1992 | |||

| Устройство для измельчения материалов | 1981 |

|

SU975075A1 |

| Конусная дробилка | 1981 |

|

SU977007A1 |

| US 3658267 A1, 25.04.1972. | |||

Авторы

Даты

2009-02-20—Публикация

2007-08-08—Подача