Изобретение относится к устройствам для тонкого измельчения различных материалов, а также их гранулирования и может быть использовано во многих отраслях промышленности.

Известно устройство для измельчения (см. авт.св СССР №1609485, МКИ В02С 13/22), содержащее корпус, в котором установлены вращающиеся и неподвижные диски с рядами рабочих элементов в виде пальцев. Корпус снабжен расположенной со стороны неподвижного диска дополнительной камерой с пневмотранспортной системой и разгрузочным приспособлением, при этом на неподвижном диске между рядами рабочих элементов выполнены отверстия.

Известно устройство (см. п. RU №2170612, МКИ В01J 2/22), предназначенное для непрерывного прессования органических и минеральных сыпучих материалов в гранулы. Гранулятор содержит корпус, установленные в нем на полых валах с возможностью встречного вращения с взаимным зацеплением пары зубчатых колес, имеющие радиальные отверстия в межзубных впадинах, при этом каждая последующая пара колес установлена с угловым смещением относительно предыдущей пары, и в стенке вала выполнены отверстия, совпадающие с отверстиями в зубчатых колесах. Гранулятор имеет ножи для срезания гранул, разгрузочное устройство и ограничительные кольца, внешний диаметр которых выполнен большим, чем диаметр впадин зубчатых колес. Достигается повышение качества гранул и исключение ударных динамических нагрузок.

Все вышеперечисленные устройства неспособны сочетать в себе функции измельчения и гранулирования.

За прототип выбрано устройство (см. п. RU №2242285, МКИ В02С 13/20) для тонкого измельчения различных материалов, сущность изобретения заключается в том, что в устройстве для измельчения, содержащем корпус с установленными в нем дисками, торцевые поверхности которых снабжены рабочими элементами, рабочие элементы выполнены в виде кулачков, которые смонтированы по концентрическим окружностям с возможностью взаимодействия друг с другом, каждый из кулачков выполнен в виде усеченной пирамиды, а в сечениях, параллельных дискам, имеет трапецеидальную форму, при этом оба диска установлены в корпусе с возможностью вращения.

Конструкция выбранного за прототип устройства позволяет производить качественное измельчение любых материалов: металлических отходов, щебня, шлаков, минералов, зерна, пластмасс, резинотехнических отходов, кожи, древесины и т.д. При этом размер фракций измельченного продукта могут составлять 20-200 мкм.

Однако указанное устройство неспособно гранулировать предварительно измельченный материал.

Целью предлагаемого нами устройства является сочетание функций измельчения и гранулирования. Предлагаемое устройство способно измельчать полимерные и другие материалы, в том числе резину, и одновременно производить грануляцию продукта измельчения.

Гранулятор-измельчитель содержит корпус с установленными в нем дисками, торцевые поверхности которых снабжены рабочими элементами. Рабочие элементы выполнены в виде кулачков, которые смонтированы по концентрическим окружностям с возможностью взаимодействия друг с другом, каждый из кулачков имеет форму пирамиды, а в сечениях, параллельных дискам, имеет трапецеидальную форму, при этом оба диска имеют возможность вращения.

Такая конструкция устройства обеспечивает не только измельчение всего загружаемого в него благодаря сжатию и сдвигу измельченного материала, но и грануляцию, Гранулировать данное устройство способно лишь при определенных геометрических параметрах рабочих органов.

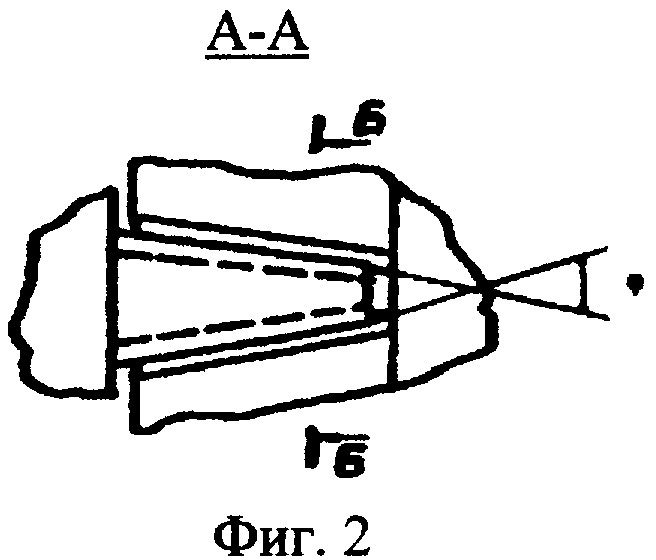

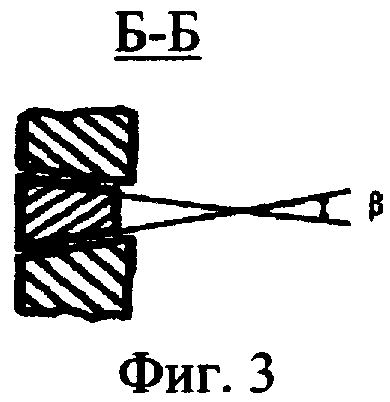

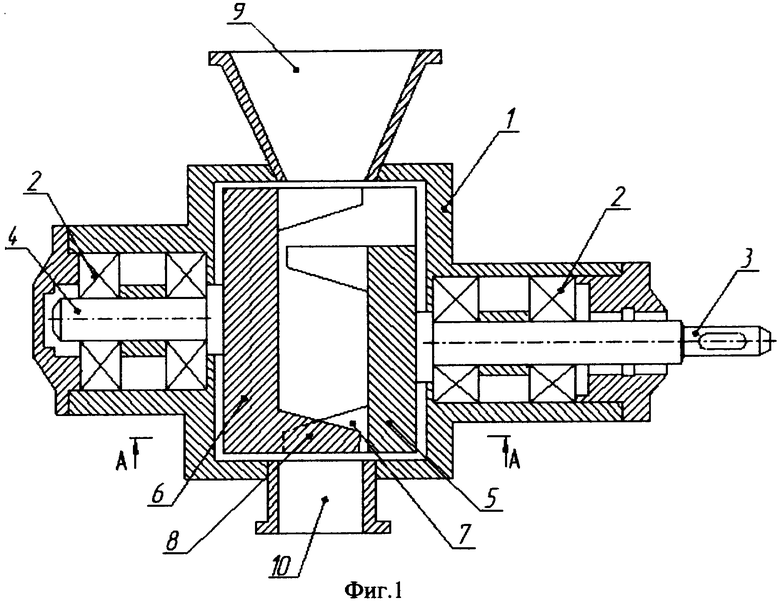

Изобретение поясняется чертежами, где на фиг.1 изображен продольный разрез общего вида устройства для измельчения, на фиг.2 - разрез по А-А на фиг.1, на фиг.3 - разрез по Б-Б на фиг.2.

Устройство для измельчения и гранулирования содержит корпус 1, в котором в подшипниках 2 установлены приводной 3 и неприводной 4 валы, несущие диски 5, 6, на торцовых поверхностях которых размещены кулачки 7, 8, смонтированные по концентрическим окружностям и взаимодействующие друг с другом. Каждый из кулачков имеет форму усеченной пирамиды (см. фиг.2), а в сечениях, параллельных дискам, имеет трапецеидальную форму (см. фиг.3). Корпус 1 снабжен загрузочным бункером 9 и разгрузочным приспособлением 10. Для обеспечения загрузки устройства исходным материалом и ускоренного его поступления в рабочую зону устройства на дисках 5 и 6 может быть смонтировано разное количество кулачков 7, 8. При этом количество кулачков на одном из дисков может быть меньшим на 2 и т.д. по сравнению с количеством кулачков на другом диске.

Количество кулачков выбирается в зависимости от физико-механических характеристик измельчаемого материала, требуемой производительности, а также для гранулирования материала. В предлагаемом устройстве применяются кулачки с определенными углами наклона боковых стенок β и углами наклона основания кулачка ϕ. Угол наклона основания малой шестерни в интервале 25°-29°, угол наклона боковых стенок малой шестерни в интервале 63°-67°. Угол наклона основания большой шестерни в интервале 25°-29°, угол наклона боковых стенок большой шестерни в интервале 42°-47°. Кроме того, в случае измельчения отходов и материалов, исходные фракции которых имеют значительные размеры (100 мм и более), для облегчения загрузки и исключения необходимости предварительного дробления измельчаемого материала на более мелкие фракции концентрические окружности, по которым размещены кулачки 7, 8, могут быть выполнены разных диаметров, т.е. Д1 больше Д2. А также для захвата исходного материала концентрические окружности, по которым размещены кулачки, установлены в корпусе таким образом, чтобы кулачки между собой имели гарантированный зазор, определяемый входным размером частиц исходного питания.

Устройство для измельчения и гранулирования работает следующим образом.

Измельчаемый материал подается из загрузочного бункера 9 в рабочее пространство устройства, ограниченное приводным 5 и неприводным 6 дисками. При вращении дисков 5 и 6 взаимодействующие друг с другом кулачки 7 и 8 захватывают поданный материал и измельчают его. При этом вследствие описанных выше конструктивных особенностей устройства на материал, попадающий между взаимодействующими кулачками, действует деформация среза, которая способствует быстрому и тонкому измельчению любых материалов.

Измельчение материала (резание) происходит в основном на стыке кулачков и корпуса, а также частично между взаимодействующими кулачками. Для этого в нижней части корпуса выполнены наклонные прорези, имеющие угол наклона, как минимум, одной стенки по ходу движения кулачков α в сторону, противоположную вращению дисков. Измельченный материал поступает через разгрузочное приспособление 10 в тару (на чертеже не показана). При определенных значениях углов β и ϕ происходит одновременное измельчение и грануляция материала. Измельченный материал находится внутри камеры и испытывает нагрузку рабочих органов. Благодаря геометрии рабочих органов вектор нагрузки со стороны рабочих органов приводит к тому, что измельченные частицы опять спрессовываются в мелкие, а потом и более крупные соединения, т.е. гранулы.

Большим преимуществом предлагаемого устройства являются его широкие технологические возможности вследствие того, что оно обеспечивает качественное измельчение любых материалов: строительных материалов, шлаков, минералов, зерна, пластмасс, резинотехнических отходов, отходов кожи, древесины и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУЛАЧКОВАЯ МЕЛЬНИЦА | 2003 |

|

RU2242285C1 |

| КУЛАЧКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2012 |

|

RU2504433C1 |

| КУЛАЧКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2007 |

|

RU2348460C1 |

| КУЛАЧКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2010 |

|

RU2441704C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781607C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА, ГРАНУЛЯТОР ЗЕРНИСТОГО МАТЕРИАЛА С ПЛОСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2765418C2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2786445C1 |

| Дезинтегратор | 1990 |

|

SU1738335A1 |

| Гранулятор | 1985 |

|

SU1321454A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

Изобретение относится к устройствам для тонкого измельчения различных материалов, а также их гранулирования и может быть использовано во многих отраслях промышленности. Гранулятор-измельчитель содержит корпус с установленными в нем рабочими элементами в виде кулачков, загрузочным бункером и разгрузочным приспособлением. Кулачки смонтированы на торцевых поверхностях дисков по концентрическим окружностям с возможностью взаимодействия друг с другом. Каждый из кулачков выполнен в виде усеченной пирамиды, а в сечениях, параллельных дискам, имеют трапецеидальную форму. Кулачки выполнены таким образом, что угол наклона основания малой шестерни в интервале 25°-29°, угол наклона боковых стенок малой шестерни в интервале 63°-67°, угол наклона основания большой шестерни в интервале 25°-29°, угол наклона боковых стенок большой шестерни в интервале 42°-47°. Технический результат состоит в повышении качества измельчения и обеспечении сочетания функций измельчения и гранулирования. 3 ил.

Гранулятор-измельчитель, содержащий корпус с установленными в нем рабочими элементами в виде кулачков, загрузочным бункером и разгрузочным приспособлением, причем кулачки смонтированы на торцевых поверхностях дисков по концентрическим окружностям с возможностью взаимодействия друг с другом, каждый из кулачков выполнен в виде усеченной пирамиды, а в сечениях, параллельных дискам, имеют трапецеидальную форму, отличающийся тем, что кулачки выполнены таким образом, что угол наклона основания малой шестерни в интервале 25-29°, угол наклона боковых стенок малой шестерни в интервале 63-67°, угол наклона основания большой шестерни в интервале 25-29°, угол наклона боковых стенок большой шестерни в интервале 42-47°.

| КУЛАЧКОВАЯ МЕЛЬНИЦА | 2003 |

|

RU2242285C1 |

| Устройство для измельчения | 1988 |

|

SU1609485A1 |

| Центробежная мельница | 1981 |

|

SU988333A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 0 |

|

SU206995A1 |

| RU 2000838 С1, 15.10.1993 | |||

| DE 3242950 A1, 24.05.1984. | |||

Авторы

Даты

2008-04-20—Публикация

2006-07-19—Подача