Изобретение относится к области производства ракетной техники, а именно к изготовлению зарядов смесевого твердого топлива (СТТ), которыми могут оснащаться ракетные двигатели, например, систем залпового огня.

Заряд СТТ представляет собой отформованный или залитый в корпус двигателя требуемой формы блок (как правило с внутренним каналом) СТТ, представляющего собой (1, 2) гетерогенную отвержденную смесь: окислителя (60-80%), полимерного связующего (13-25%), металлического горючего (5-20%) и различных добавок (до 5%): каталитических, технологических и др.

Известен способ изготовления зарядов СТТ (3, с. 96-98), (4), включающий фазы:

- измельчение окислителя и металлического горючего;

- приготовление горючего-связующего в виде жидко-вязкой системы;

- смешение всех компонентов в смесителе с последующей деаэрацией (вакуумированием) топливной массы;

- подготовку корпусов с нанесением защитно-крепящего (бронирующего) состава, установкой формующей канал оснастки с нанесенным антиадгезионным покрытием;

- формование (отливку) заряда;

- полимеризацию;

- распрессовку (извлечения формующей канал оснастки);

- дефектоскопию.

Недостатком этого способа является невозможность достичь равномерного распределения по объему топлива металлического горючего, что может приводить к неоднородности баллистических, физико-механических и других характеристик различных частей заряда.

Известны также способ (3, с. 99-100), (5) - прототип, в котором вышеназванный недостаток устранен введением операции предварительного смешения металлического горючего (как правило, алюминия) с полимерным связующим. Данный способ включает следующие фазы:

- подготовку окислителя, включающую операции сушки, измельчения, фракционирования, смешения в определенном соотношении различных фракций;

- приготовление смеси компонентов связующего с металлическим горючим - алюминием и добавками;

- приготовление смеси компонентов отвердителя;

- подготовку корпусов двигателей, включающую нанесение на его внутренние стенки защитно-крепящего состава и установку формующей канал оснастки;

- приготовление топливной массы, включающую операции дозирования, смешения в смесителе подготовленных компонентов, вакуумирования;

- формование заряда (заливку топливной массы в корпус двигателя);

- полимеризацию;

- распрессовку (извлечение технологической оснастки для формования каналов и заряда);

- дефектоскопию.

Недостатком данного способа изготовления является недостаточно высокий уровень скорости горения топлива заряда.

Задачей настоящего изобретения является разработка способа изготовления заряда СТТ, обеспечивающего более высокий уровень скорости горения топлива заряда, а также стабильность ее величины.

Поставленная задача решается за счет того, что в известном способе изготовления зарядов СТТ, содержащего окислитель, полимерное связующее, металлическое горючее и добавки, включающем фазы подготовки окислителя, приготовления смеси связующего с металлическим горючим - алюминием и другими добавками, приготовления смеси компонентов отвердителя, подготовки корпусов двигателей, приготовления топливной массы, формования, полимеризации, распрессовки и дефектоскопии, - на фазе приготовления смеси связующего с алюминием и другими добавками, или на фазе приготовления смеси компонентов отвердителя, или непосредственно перед приготовлением топливной массы, в топливо вводят катализатор горения - оксид железа или его смесь с оксидами других металлов в количестве 0,005 - 5,0 мас.%, который предварительно диспергируют в среде жидких компонентов связующего до достижения среднего частиц и агломератов 0,5 - 5,0 мкм, причем ввод катализатора осуществляют в виде получаемой суспензии.

Итак, существенным отличием предлагаемого способа получения зарядов СТТ является то, что на стадиях приготовления состава топлива в состав дополнительно вводится в количестве 0,05 - 5,0 мас.% катализатор горения - оксид железа или его смесь с оксидами других металлов. Катализатор должен быть предварительно продиспергирован до достижения среднего размера частиц (либо их агломератов, так как при такой дисперсности материала могут образовываться устойчивые агломераты, ведущие себя, например, при замере дисперсности как целые частицы) пределов 0,5-5,0 мкм, поскольку при их среднем размере более 5 мкм не достигается достаточный каталитический эффект, а при среднем размере частиц и агломератов менее 0,5 мкм получаемый каталитический эффект не оправдывает приложенных затрат. При диспергировании всухую такие тонкодисперсные материалы при работе с ними (выгрузке, дозировании и т.п.) сильно пылят, причем при этом происходит улет наиболее тонкодисперсной их части, обладающей наибольшим каталитическим эффектом. Кроме того, при хранении они могут адсорбировать другие вещества, например, воду, заметно меняя при этом свои характеристики, в том числе и дисперсность. Поэтому для обеспечения стабильности высокого уровня величины скорости горения топлива заряда предлагаемое диспергирование катализатора производить в жидкой среде, в качестве которой использовать жидкие компоненты связующего этого топлива (каучука, смолы, их пластификаторы). При этом оказывается возможным вводить катализатор в состав топлива в виде той самой суспензии, получаемой в процессе диспергирования, не удаляя дисперсную среду, поскольку она является тоже компонентом топлива. Диспергирование катализатора может производиться на дезинтеграторе, шаровой мельнице или других диспергирующих устройствах, позволяющих производить диспергирование в жидкой среде.

Таким образом предлагаемый способ изготовления заряда СТТ включает следующие фазы:

- подготовку окислителя, включающую операцию сушки, измельчения, фракционирования, смешения в определенном соотношении различных фракций;

- приготовление смеси связующего с металлическим горючим - алюминием и добавками;

- приготовление смеси компонентов отвердителя;

- подготовку корпусов двигателей, включающую нанесение на его внутренние стенки защитно-крепящего состава и установку формующей канал технологической оснастки;

- приготовление топливной массы, включающей операции дозирования, смешения всех компонентов в смесителе, с последующим вакуумированием;

- формование (заливку в корпус двигателя);

- полимеризацию;

- распрессовку (извлечение технологической оснастки для формования каналов и заряда);

- дефектоскопию,

а также включает операцию введения в состав топлива 0,05 - 5,0 мас.% катализатора горения - оксида железа или его смеси с оксидами других металлов в соотношении 9:1 - 1:9, который предварительно диспергируется в среде жидких компонентов связующего до среднего размера частиц и агломератов (СРЧ) 0,5-5 мкм и затем вводится в состав топлива в виде суспензии, получаемой при диспергировании, причем введение катализатора производится на фазах или приготовления смеси связующего с алюминием и добавками, или приготовления смеси компонентов отвердителя (при наличии части жидких компонентов связующего в этой смеси), или непосредственно перед смешением всех компонентов в смесителе.

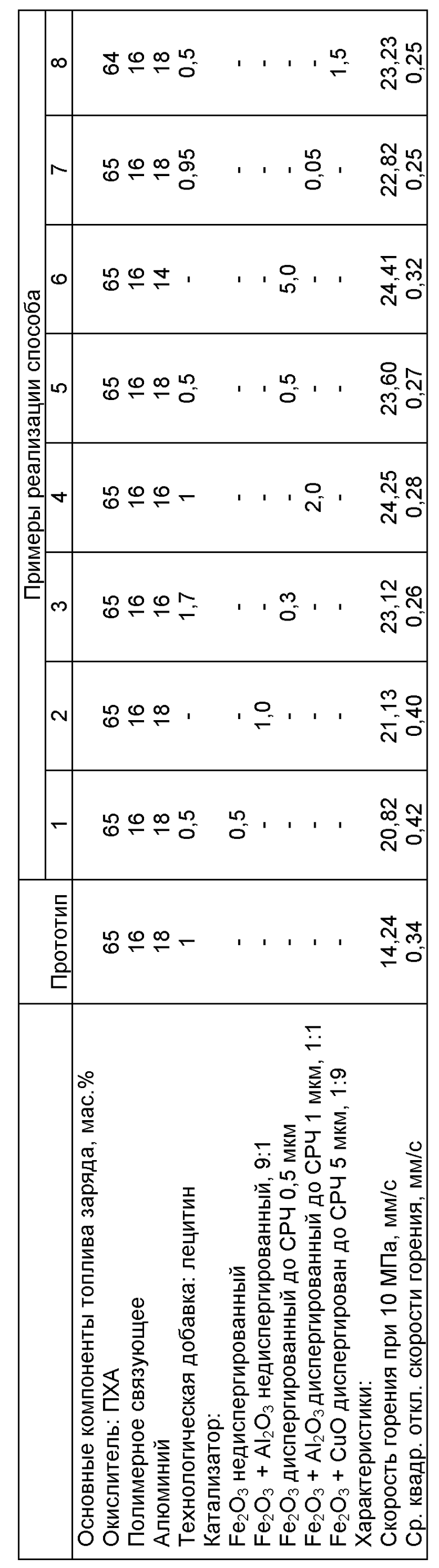

По предлагаемому способу и способу-прототипу изготовлены и испытаны образцы зарядов СТТ. Результаты приведены в таблице. Из них следует, что простое введение катализатора горения на указанных фазах процесса изготовления заряда СТТ позволяет увеличить уровень скорости горения топлива заряда с 14 до 21 мм/с, т.е. на 46-48%К. Однако при этом на 18-24% увеличивается нестабильность величины скорости горения, которую оценивали по среднеквадратичному отклонению от средней скорости горения (по результатам изготовления и испытания десяти образцов топлива каждого вида). При введении же в виде суспензии катализатора горения, предварительно продиспергированного в жидкой среде связующего до требуемого СРЧ, скорость горения увеличивается на 60-70%. При этом стабильность величины скорости горения не хуже, чем на топливе без катализатора.

Источники

1. Горст А.Г. Пороха и взрывчатые вещества. - М.: Машиностроение, 1972, стр. 178-179.

2. Шидловский А. А. Основы пиротехники. - М.: Машиностроение, 1973, с. 264-266.

3. Григорьев А.И. Твердые ракетные топлива. - М.: Химия, 1969, с. 116.

4. Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива. - М.: Машиностроение, 1987, с. 43-45.

5. Смирнов Л.А., Клабухов Г.В. Создание смесевых твердых топлив. Ч. 1. - М.: МГАХМ, 1997, с. 104-106.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2230052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2395479C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ГОРЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2423338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДНОГО БРОНИРОВАННОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315741C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2429282C2 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА ФОРМООБРАЗУЮЩЕЙ ОСНАСТКЕ ЗАРЯДОВ РАКЕТНОГО ДВИГАТЕЛЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2228345C1 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2211355C1 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2194687C1 |

Изобретение относится к производству ракетной техники, а именно к изготовлению зарядов смесевого твердого топлива, которыми могут оснащаться ракетные двигатели, например, систем залпового огня. Способ изготовления топлива включает стадии: подготовки окислителя, приготовления смеси связующего с металлическим горючим и добавками, приготовления смеси компонентов отвердителя, подготовки корпусов двигателей, приготовления топливной массы, формования, полимеризации, распрессовки и дефектоскопии. При этом согласно изобретению для повышения скорости горения топлива и стабильности ее величины на определенных стадиях в топливо вводят катализатор горения - оксид железа - или его смесь с оксидами других металлов, предварительно диспергированный в связующем, причем вводят в виде суспензии. 1 табл.

Способ изготовления зарядов смесевого твердого топлива, содержащего окислитель, полимерное связующее, металлическое горючее и добавки, включающий фазы подготовки окислителя, приготовление смеси связующего с металлическим горючим - алюминием и другими добавками, приготовления смеси компонентов отвердителя, подготовки корпусов двигателей, приготовления топливной массы, формования, полимеризации, распрессовки и дефектоскопии, отличающийся тем, что на фазе приготовления смеси связующего с алюминием и другими добавками, или на фазе приготовления смеси компонентов отвердителя, или непосредственно перед приготовлением топливной массы в топливо вводят катализатор горения - оксид железа или его смесь с оксидами других металлов в количестве 0,005 - 5,0 мас.%, который предварительно диспергируют в среде жидких компонентов связующего до достижения среднего размера частиц и агломератов 0,5 - 5,0 мкм, причем ввод катализатора осуществляют в виде получаемой суспензии.

| СМИРНОВ Л.А | |||

| КАЛАБУХОВ Г.В | |||

| Создание смесевых твердых топлив, ч.1 | |||

| - М.: МГАХМ, 1997, с.104 - 106 | |||

| US 3801385, 02.04.1974 | |||

| US 3745078, 10.07.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПИРОФОСФАТА КАЛЬЦИЯ | 2016 |

|

RU2629079C1 |

Авторы

Даты

2001-07-20—Публикация

2000-01-17—Подача