Изобретение относится к области производства ракетной техники, а именно к изготовлению зарядов смесевого твердого топлива (СТТ), которыми могут оснащаться ракетные двигатели, например, систем залпового огня.

Известен способ изготовления зарядов СТТ [1, с.96-98], [2], включающий стадии (фазы):

- измельчение окислителя и металлического горючего;

- приготовление горючего-связующего в виде жидко-вязкой системы;

- смешение всех компонентов в смесителе с последующей деаэрацией (вакуумированием) топливной массы;

- подготовка корпусов с нанесением защитно-крепящего (бронирующего) состава, установкой формующей канал оснастки, с нанесенным антиадгезионным покрытием;

- формование (отливка) заряда;

- полимеризация;

- распрессовка (извлечение формующей канал оснастки);

- дефектоскопия.

Недостатком этого способа является невозможность достичь равномерного распределения металлического горючего по объему топлива, что может приводить к неоднородности баллистических, физико-механических и других характеристик различных частей заряда.

Известен также “Способ изготовления зарядов смесевого твердого топлива” [3], принятый авторами за прототип, в котором вышеназванный недостаток устранен введением операции предварительного смешения металлического горючего (как правило, алюминия) с полимерным связующим. Данный способ включает следующие стадии (фазы):

- подготовка окислителя;

- приготовление смеси компонентов связующего с металлическим горючим алюминием и другими добавками;

- приготовление смеси компонентов отвердителя;

- подготовка корпусов двигателей;

- приготовление топливной массы;

- формование заряда;

- полимеризация;

- распрессовка;

- дефектоскопия.

К недостаткам данного способа можно отнести невозможность гарантированного получения требуемых реологических свойств топливной массы, обеспечивающих качественное изготовление заряда.

Задачей настоящего изобретения является разработка способа изготовления зарядов СТТ, обеспечивающего минимальный уровень вязкости топливной массы при изготовлении заряда.

Поставленная задача решается следующим образом. В известном способе изготовления зарядов смесевого твердого топлива, включающем подготовку окислителя с измельчением, фракционированием и смешиванием в определенном соотношении различных фракций, приготовление смеси связующего с металлическим горючим и технологическими добавками, а также смеси компонентов, отвердителя, приготовление топливной массы, подготовку корпусов двигателей с дальнейшим формованием, полимеризацией, распрессовкой и дефектоскопией, при этом при измельчении и фракционировании окислителя готовят мелкую фракцию со среднемассовым размером частиц, который выбирают из интервала 0,5-15 мкм, обеспечивающим достижение минимального свободного объема дисперсных компонентов топлива, при массовой доле мелких фракций в составе окислителя, обеспечивающей требуемую скорость горения топлива.

Итак, существенным отличием предлагаемого способа изготовления зарядов СТТ является то, что на стадии подготовки окислителя перед измельчением определяют необходимый среднемассовый размер частиц мелкой фракции окислителя. При этом он должен быть таким, чтобы при массовой доле мелкой фракции в составе окислителя, обеспечивающей требуемую скорость горения заряда, “свободный объем” (суммарный объем, незанятый частицами) смеси всех дисперсных компонентов топлива (окислителя, металлического горючего и добавок) был минимальным. Поскольку именно при минимальном “свободном объеме” смеси дисперсных компонентов достигается минимальная вязкость топливной массы.

Среднемассовый размер частиц мелкой фракции целесообразно назначать из интервала 0,5-15,0 мкм. При размере частиц менее 0,5 мкм резко возрастает стоимость изготовления, а также снижается стабильность характеристик топлива, в частности скорости горения. При размере частиц мелкой фракции окислителя более 15 мкм становится проблематично обеспечить минимальный “свободный объем” смеси дисперсных компонентов.

Для обеспечения вышеприведенных требований следует приготовить (измельчить и отфракционировать) ряд образцов мелкой фракции окислителя со среднемассовыми размерами частиц из интервала 0,5-15,0 мкм. Измельчение производят, например, на помольно-ваккумной установке. После этого готовят образцы смесей дисперсных компонентов топлива с такой долей мелкой фракции в составе окислителя, при которой обеспечивается требуемая скорость горения топлива. Далее определяют “свободный объем” этих смесей. “Свободный объем” может определяться, например, замером объема жидкости, заполняющей свободное пространство между частицами смеси дисперсных компонентов после ее уплотнения. Среднемассовый размер частиц мелкой фракции окислителя образца, на котором получено минимальное значение “свободного объема” смеси дисперсных компонентов, принимают как оптимальный для изготовления мелкой фракции окислителя топлива самого заряда.

Таким образом, предлагаемый способ изготовления заряда СТТ включает следующие стадии:

- подготовка окислителя, включающая операции сушки, измельчения, фракционирования и смешения в определенном соотношении фракции; при этом мелкую фракцию окислителя готовят со среднемассовым размером частиц, выбираемым из интервала 0,5-15 мкм таким, чтобы при нем достигался минимальный “свободный объем” смеси дисперсных компонентов топлива при заданной массовой доле мелкой фракции в смеси окислителя, определяемой требуемой скоростью горения топлива заряда;

- приготовление смеси связующего с металлическим горючим алюминием и добавками;

- приготовление смеси компонентов отвердителя;

- подготовка корпусов двигателей, включающая нанесение на его внутренние стенки защитно-крепящего состава и установку формующей канал технологической оснастки;

- приготовление топливной массы, включающей операции дозирования, смешения всех компонентов в смесителе, с последующим вакуумированием;

- формование (заливка в корпус двигателя);

- полимеризация;

- распрессовка (извлечение технологической оснастки для формования каналов и заряда);

- дефектоскопия;

В некоторых случаях, с целью обеспечения точности выдерживания фракционного состава окислителя (исключения расфракционирования при загрузках-выгрузках), целесообразно полученные на фазе подготовки окислителя фракции предварительно не смешивать, а вводить их в состав топлива на фазе приготовления топливной массы, по-фракционно загружая в смеситель.

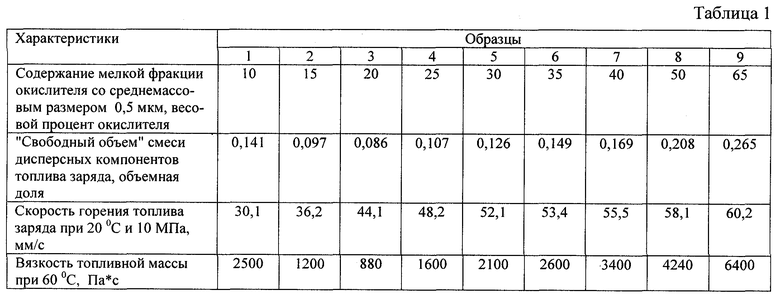

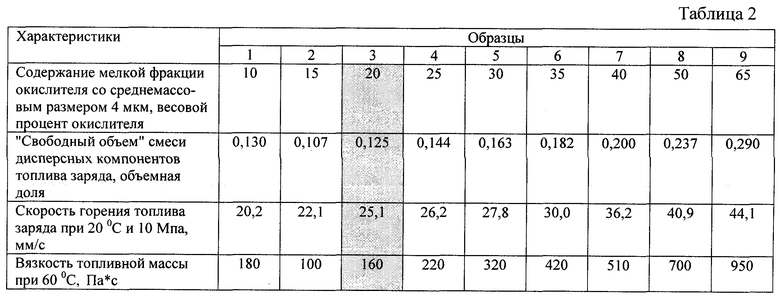

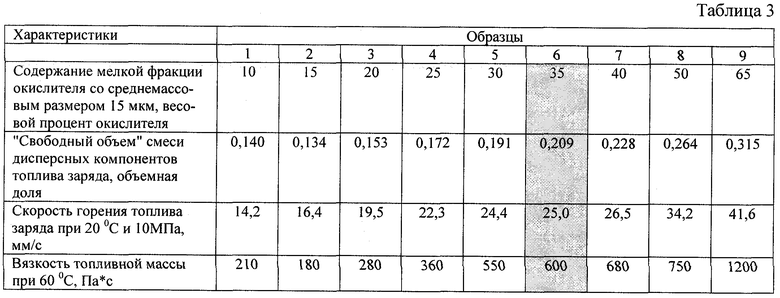

По предлагаемому способу изготовлены и испытаны образцы зарядов СТТ. Ставилась задача создать заряд СТТ, где топливо имеет скорость горения (25,0±0,2) мм/с при 20°С и давлении 100 кгс/см2 (10 МПа), при минимально достигаемой вязкости топливной массы. Топливо образцов зарядов включало 65% окислителя-перхлората аммония, 9% полимерного связующего, 18% металлического горючего-алюминия, 8% катализатора и технологических добавок. В качестве мелкой фракции готовились фракции перхлората аммония со среднемассовым размером частиц 0,5; 4 и 15 мкм.

Результаты изготовления и испытания пробных образцов представлены в табл. 1-3. "Свободный объем" смесей дисперсных компонентов определялся замером объема инертной жидкости, остающейся между частицами после уплотнения смеси путем центрифугирования. Величина “свободного объема” приводится в относительных единицах (отношение суммарного объема, незанятого частицами, т.е. “пустот”, к объему, занимаемому смесью дисперсных компонентов).

Как следует из данных табл.1, достигнуть требуемую скорость горения топлива заряда с использованием мелкой фракции окислителя со среднемассовым размером частиц 15 мкм не удалось не при какой ее массовой доле в смеси окислителя. Данные табл.2 и 3 показывают, что задача обеспечения скорости горения (25,0±0,2) мм/с решается использованием мелких фракций окислителя: со средним размером частиц 4 мкм, при ее массовой доле в составе окислителя 20%, а также со среднемассовым размером 15 мкм при ее массовой доле в составе окислителя 35%. При этом в первом случае (табл.2, образец 3) смесь дисперсных компонентов топлива имеет "свободный объем", равный 0,125 единицам, а вязкость топливной массы равна 160 Па·с. Во втором случае (табл.3, образец 6) “свободный объем” равен 0,209 единицам, а вязкость топливной массы - 600 Па·с. В результате для изготовления заряда предлагается использовать первый вариант (табл.1, образец 3): мелкую фракцию готовят со среднемассовым размером 4 мкм, а ее массовую долю в составе окислителя берут равной 20%.

Таким образом, в описываемом примере изготовление заряда по предложенному способу позволило понизить вязкость топливной массы с 600 до 160 Па·с, что способствует более качественному изготовлению зарядов.

Источники информации

1. Григорьев А.И. Твердые ракетные топлива. М.: Химия, 1969, 116 с.

2. Фахрутдинов И.Х., Котельников А.В. Конструкция и проектирование ракетных двигателей твердого топлива. М.: Машиностроение, 1987. с.43-45.

3. Патент РФ №2170721.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2395479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170721C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2429282C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ГОРЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2423338C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2415906C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ ФРАКЦИЙ ОКИСЛИТЕЛЯ ИЗ КЛАССА ПЕРХЛОРАТОВ | 2008 |

|

RU2378237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ КОМПОНЕНТОВ ДЛЯ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2425820C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2649573C1 |

| СПОСОБ СНИЖЕНИЯ ЛЕТУЧЕСТИ ИЗ ТВЕРДОТОПЛИВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА ЖИДКИХ ФЕРРОЦЕНОВЫХ СОЕДИНЕНИЙ И ВЫСОКОМОДУЛЬНАЯ ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА И ЖИДКОГО ФЕРРОЦЕНСОДЕРЖАЩЕГО КАТАЛИТИЧЕСКИ АКТИВНОГО ПЛАСТИФИКАТОРА | 2003 |

|

RU2276162C2 |

Изобретение относится к области производства ракетной техники, а именно к изготовлению зарядов смесевого твердого топлива. Способ включает подготовку окислителя, приготовление смеси связующего с металлическим горючим и добавками, а также смеси отвердителя, подготовку корпусов двигателей, приготовление топливной массы смешением, полимеризацией, распрессовкой, дефектоскопией. При изготовлении заряда предварительно определяют оптимальный размер частиц фракции окислителя, со среднемассовым размером частиц в интервале 0,5-15 мкм, при котором достигается минимальный свободный объем смеси дисперсных компонентов топлива, при массовой доле этой фракции в составе окислителя, обеспечивающей требуемую скорость горения заряда. Использование изобретения позволяет снизить вязкость топливной массы, что способствует более качественному изготовлению зарядов. 3 табл.

Способ изготовления зарядов смесевого твердого топлива, включающий подготовку окислителя с измельчением, фракционированием и смешиванием в определенном соотношении различных фракций, приготовление смеси связующего с металлическим горючим и технологическими добавками, а также смеси компонентов отвердителя, приготовление топливной массы, подготовку корпусов двигателей с дальнейшим формованием, полимеризацией, распрессовкой и дефектоскопией, отличающийся тем, что при измельчении и фракционировании окислителя готовят мелкую фракцию со среднемассовым размером частиц, который выбирают из интервала 0,5-15 мкм, обеспечивающего достижение минимального свободного объема смеси дисперсных компонентов топлива, при массовой доле мелких фракций в составе окислителя, обеспечивающей требуемую скорость горения топлива.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170721C1 |

| и др | |||

| Создание смесевых твердых топлив | |||

| - М.: МГАХМ, 1997, ч.1, с.104-106. | |||

Авторы

Даты

2004-06-10—Публикация

2002-06-27—Подача