Предлагаемое изобретение относится к области ракетной техники, а именно к конструкции зарядов смесевых твердых топлив (СТТ) ракетных двигателей для ракет специального назначения, в частности крылатых ракет, и может быть использовано при проектировании, отработке и изготовлении ракетных двигателей.

Характерным для крылатых ракет является "мягкий" старт под крылом самолета, либо с подводной лодки и надводных кораблей, поддержание необходимой скорости на всей траектории полета и резкое увеличение скорости в момент обнаружения цели, т. е. двигатель ракеты должен обладать ступенчатой регулировкой тяги.

Например, в книге: И. Х. Фахрутдинов, А.В. Котельников. Конструкция и проектирование ракетных двигателей твердого топлива. М.: Машиностроение, 1987, с.28, рис. 1.15 (в,г,д,е) - представлены конструктивные схемы двухрежимных РДТТ.

Известны способы регулирования скорости горения топлива армированием его теплопроводными нитями, стержнями и т.п. (см. патент США 3763787, кл. 102-100, 1971; патент Франции 1547698, 1969; патент Японии 5-10369, кл.29 СО, 1975).

Данные конструкции способны изменить скорость горения топлива (следовательно, и тяговооруженность двигателя), однако не решают задачу по ступенчатому регулированию скорости горения топлива (тяги двигателя) в широком диапазоне.

В книге: А.М. Виницкий. Ракетные двигатели на твердом топливе. М.: Машиностроение, 1973, с. 276, рис. 10.7 - представлен заряд, состоящий из двух марок топлива для двухрежимного двигателя, принятый авторами за прототип. Недостатком такого заряда является перенастройка оборудования, связанная с переходом на другой вид топлива, и усложнение технологического процесса изготовления.

Задачей изобретения является создание конструкции заряда с изменяющейся скоростью горения топлива в широком диапазоне, изготовляемого методом непрерывного литья под давлением или методом проходного прессования,

Задача решается за счет того, что заряд ракетного двигателя, горящий с торца, изготовленный секционным из топлив с различной скоростью горения, обеспечивающий ступенчатую тягу в двигателе, изготовлен трехсекционным из одного вида смесевого твердого топлива с введением в каждую топливную секцию ультрадисперсного алюминия (УДА) при следующем соотношении УДА относительно смеси его с окислителем, мас.%:

секция I - 5÷15% с удельной поверхностью частиц алюминия 5÷10 м2/г;

секция II - 10÷40% с удельной поверхностью частиц алюминия 7÷12 м2/г;

секция III - 30÷60% с удельной поверхностью частиц алюминия 10÷20 м2/г.

Применение грубодисперсного алюминия АСД-1, АСД-4 давно используется при изготовлении смесевых твердых топлив как высокоэнергетическая добавка, однако при этом изменение скорости горения топлива происходит в узком диапазоне скоростей, и ограничен его ввод в состав топлива, так при содержании алюминия более 20% происходит снижение скорости горения и падение импульса тяги двигателя за счет изменения состава газового потока продуктов сгорания топлива.

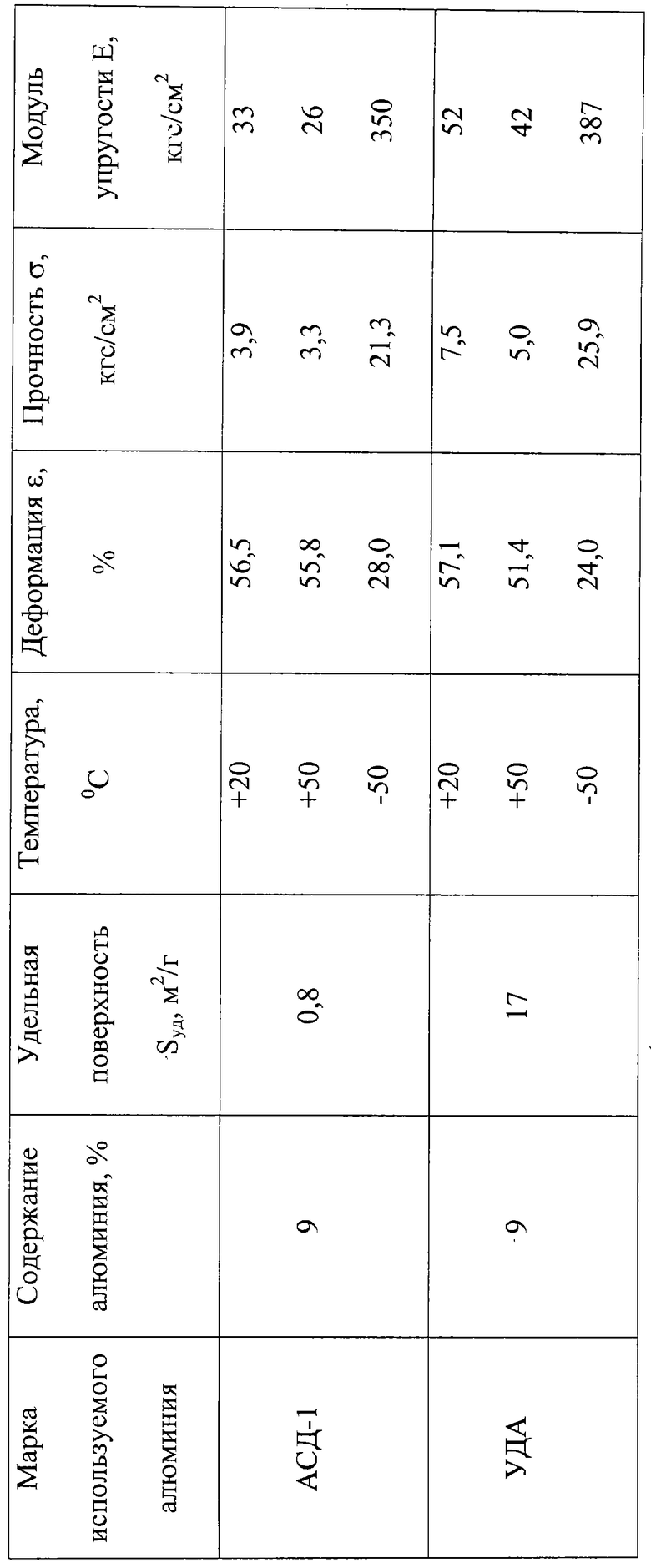

В статье Н.А.Яворовского (Известия вузов. Физика, 1996, 4, с.131) представлены сравнительные данные по скорости горения ультрадисперсного алюминия УДА-В и грубодисперсного АСД-4 в смесях с ПХА. (см. фиг.1). Из графика видно, что скорость горения ультрадисперсного алюминия, по сравнению с грубодисперсным АСД-4, в смесях с перхлоратом аммония (ПХА) выше почти в 30 раз при стехиометрическом соотношении алюминия и окислителя, а следовательно, применение УДА в смесевых твердых топливах на основе ПХА также даст увеличение скорости горения топлива в широком диапазоне.

Таким образом, меняя соотношение содержания ультрадисперсного алюминия и окислителя в составе топлива, можно в широких пределах регулировать скорость горения топлива, а следовательно, и тягу двигателя.

Ограничение ввода грубодисперсного алюминия в состав топлива и снижение энергетических характеристик двигателя связано с особенностью горения алюминия на поверхности топлива. При горении металлизированного топлива за счет спекания и плавления частиц алюминия в зоне горения топлива образуются агломераты (более крупные, чем исходные частицы алюминия), время горения которых значительно больше, а следовательно, увеличивается двухфазность газового потока, что снижает удельный импульс двигателя.

Кроме того, на поверхности крупных частиц алюминия образуются окислы, увеличивающиеся в процессе горения, которые также затрудняют их сгорание, а следовательно, снижают удельный импульс двигателя.

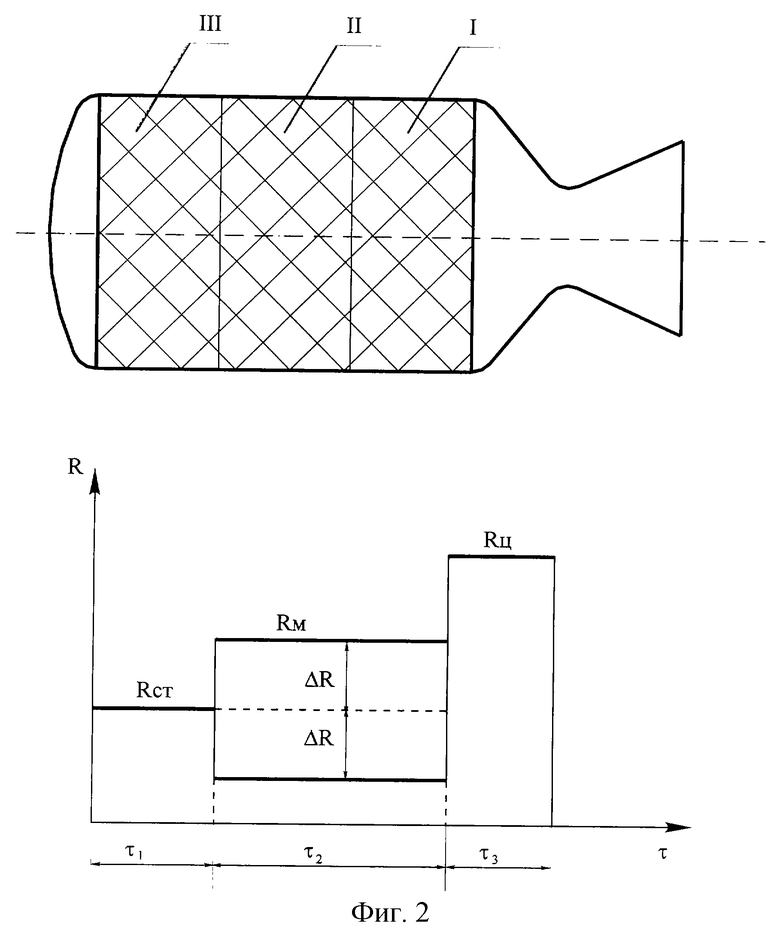

На фиг.2 показаны схема заряда смесевого твердого топлива с регулируемой скоростью горения, например, для крылатой ракеты и циклограмма изменения тяги во времени. На схеме заряд по оси двигателя разделен на три секции. Каждая секция заполнена составом из одного вида смесевого твердого топлива с различным содержанием ультрадисперсного алюминия. Для мягкого старта (секция I) могут быть использованы топлива с содержанием ультрадисперсного алюминия от 5 до 15% и удельной поверхностью 5÷10 м2/г, для маршевого режима (секция II) - с содержанием УДА от 10 до 40% и удельной поверхностью 7÷12 м2/г, для участка обнаружения и поражения цели (секция III) - с содержанием УДА от 30% до стехиометрического соотношения (~60%) и удельной поверхностью 10÷20 м2/г.

На циклограмме (фиг.2) зависимости тяги двигателя во времени участок с τ1 ограничивает участок "мягкого" старта. Участок с τ2 относится к маршевому участку на всей траектории полета ракеты с заданными параметрами тяги двигателя, причем тяга двигателя на данном участке может быть больше или меньше тяги стартового режима на величину ΔR в зависимости от поставленной цели, при этом скорость горения рассчитывается в зависимости от содержания и удельной поверхности частиц ультрадисперсного алюминия. В момент обнаружения цели ракете необходимо резко придать повышенную скорость и за короткий промежуток времени τ3 довести ее до максимального значения к моменту поражения цели, на данном участке полета двигатель должен развивать максимальную тягу Rц, что достигается содержанием УДА в пределах 30÷60% и удельной поверхностью частиц 10÷20 м2/г.

Ввод ультрадисперсного алюминия в состав смесевого твердого топлива производится по известной технологии методом литья под давлением (шнекованием) или методом проходного прессования с предварительным перемешиванием порций состава с необходимым количеством УДА с частицами определенной удельной поверхности.

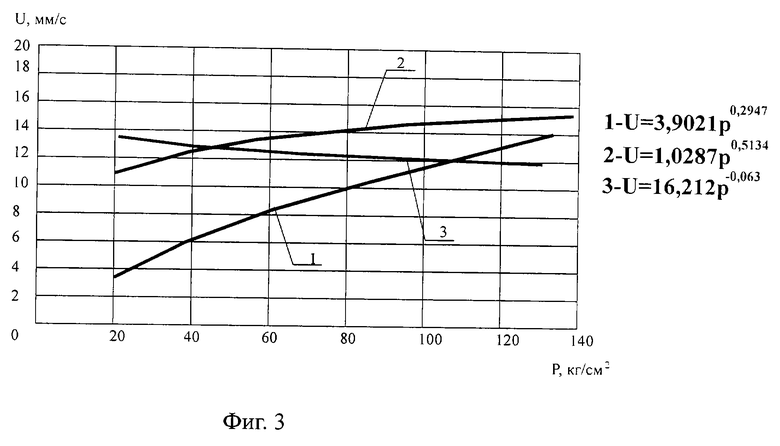

В таблице представлены физико-механические характеристики состава ПД-13/9-1 с грубодисперсным алюминием АСД-1 и с ультрадисперсным алюминием (УДА) с удельной поверхностью Sуд=17 м2/г.

Из таблицы видно, что применение ультрадисперсного алюминия (УДА) в составах не снижает его физико-механических характеристик.

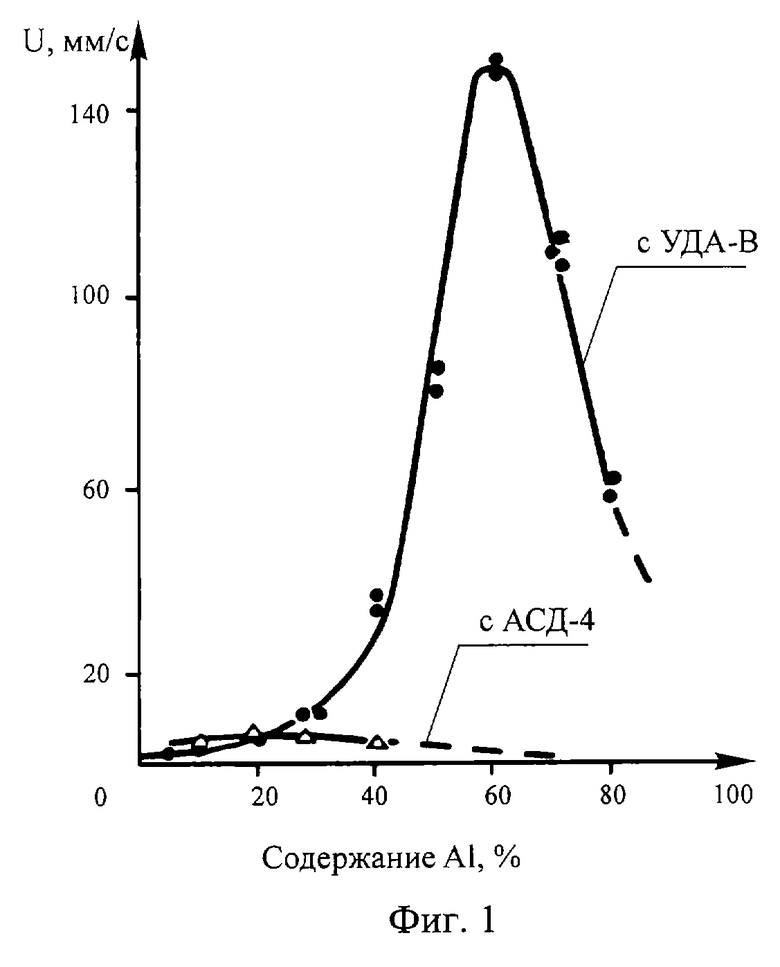

На фиг. 3 представлены опытные данные зависимости скорости горения от давления состава ПД-13/9-1 на грубодисперсном алюминии АСД-1 (кривая 1) и на УДА с 9% (Sуд=17 м2/г) (кривая 2) и на УДА с 5% (Sуд=5 м2/г) (кривая 3).

Из графиков видно, что даже незначительное введение УДА в состав топлива снижает зависимость (а в некоторых случаях - кривая 3 - исключает полностью) скорости горения топлива от давления, т.е. снижает показатель v в законе горения топлива.

Таким образом применение ультрадисперсного алюминия в составах смесевых твердых топлив позволяет:

1) варьировать скоростью горения состава в широком диапазоне скоростей, что позволит использовать СТТ для двигателей различного назначения, где требуется ступенчатое регулирование тяги в широком диапазоне;

2) повысить энергетические характеристики двигателя, за счет сокращения потерь двухфазного потока продуктов сгорания топлива;

3) сохранить физико-механические характеристики топлив на том же уровне;

4) снизить, а в некоторых случаях исключить, зависимость скорости горения топлива от давления, т.е. уменьшить показатель v в законе горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ СМЕСЕВОГО ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211351C1 |

| ЗАРЯД ТВЕРДОГО ТОПЛИВА РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2195568C2 |

| БЕЗДЫМНОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2000 |

|

RU2183607C2 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2003 |

|

RU2254315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРХЛОРАТА АММОНИЯ | 2003 |

|

RU2246472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2170721C1 |

| СТРУЙНАЯ ПОМОЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244701C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ГОРЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2423338C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2429282C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2195569C1 |

Заряд ракетного двигателя, горящий с торца, изготовлен секционным из топлив с различной скоростью горения. Заряд обеспечивает ступенчатую тягу в ракетном двигателе. Заряд изготовлен трехсекционным из одного вида смесевого твердого топлива с введением в каждую топливную секцию ультрадисперсного алюминия при следующем соотношении ультрадисперсного алюминия относительно смеси его с окислителем, мас.%: секция I - 5÷15% с удельной поверхностью частиц алюминия 5÷10 м2/г; секция II - 10÷40% с удельной поверхностью частиц алюминия 7÷12 м2/г; секция III - 30÷60% с удельной поверхностью частиц алюминия 10÷20 м2/г. Изобретение позволит создать конструкции заряда, изготовляемого методом непрерывного литья под давлением или методом проходного прессования, с изменяющейся в широком диапазоне скоростью горения топлива. 3 ил., 1 табл.

Заряд ракетного двигателя, горящий с торца, изготовленный секционным из топлив с различной скоростью горения, обеспечивающий ступенчатую тягу в двигателе, отличающийся тем, что заряд изготовлен трехсекционным из одного вида смесевого твердого топлива с введением в каждую топливную секцию ультрадисперсного алюминия (УДА) при следующем соотношении УДА относительно смеси его с окислителем, мас. %: cекция I - 5÷15% с удельной поверхностью частиц алюминия 5÷10 м2/г; секция II - 10÷40% с удельной поверхностью частиц алюминия 7÷12 м2/г; секция III - 30÷60% с удельной поверхностью частиц алюминия 10÷20 м2/г.

| ВИНИЦКИЙ А.М | |||

| Ракетные двигатели на твердом топливе | |||

| - М.: Машиностроение, 1973, с.276, рис.10.7 | |||

| US 3195302 A, 07.05.1965 | |||

| ПИРОТЕХНИЧЕСКАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ СОПРОВОЖДЕНИЯ | 2000 |

|

RU2178093C2 |

| Состав для поверхностного легирования | 1974 |

|

SU505747A1 |

| Устройство для контроля и управления технологическим процессом | 1984 |

|

SU1241198A1 |

| Испаритель-конденсатор | 1983 |

|

SU1138636A2 |

| US 4357795 A1, 09.11.1982 | |||

| GB 1266266 A1, 08.03.1972 | |||

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ | 1995 |

|

RU2100064C1 |

| US 3088273 A1, 07.05.1963. | |||

Авторы

Даты

2003-08-27—Публикация

2002-02-26—Подача