Изобретение относится к области переработки вторичного тяжелого углеводородного сырья, а именно к устройствам для переработки гудрона, мазута.

Существуют несколько процессов переработки тяжелого углеводородного сырья - вакуумная перегонка, каталитический крекинг, висбрекинг и замедленное коксование.

Ни один из процессов не позволяет нацело переработать исходное сырье в товарные продукты и устройства для их осуществления сложны и не эффективны.

Самый простой процесс переработки вторичного тяжелого углеводородного сырья - газлифтный процесс. Сырье подают в нагреваемый реактор и интенсифицируют процесс переработки подачей активирующего агента. В результате происходит дистилляция светлых фракций и образование тяжелого кубового остатка.

Известен реактор для переработки нефти и тяжелого углеводородного сырья газлифтным способом, включающий корпус с расположенной в придонной части пластиной с отверстиями для подачи активирующего газа, над пластиной установлена гофрированная перегородка с отверстиями, узлы подачи сырья и активирующего газа, узлы отвода остатков и вывода полученной газопаровой фазы.

Узел подачи сырья расположен в верхней части корпуса, узел подачи активирующего газа и узел отвода остатков расположены в донной части корпуса под перфорированной пластиной (см. патент США N 1307280, кл. 202-30, 1933 г.).

Недостатком данной конструкции является то, что при подаче противотоком сырья и активирующего газа ограничено время переработки, т.е. время нахождения сырья в зоне нагрева. Это снижает выход дистиллируемых продуктов, а наличие и выполнение перегородки гофрированной и с отверстиями не обеспечивает необходимую и достаточную интенсификацию процесса, но усложняет ее изготовление и конструкцию реактора.

Известен реактор для переработки тяжелого углеводородного сырья газлифтным способом, включающий корпус стандартной колонны атмосферной перегонки, горизонтальные перегородки тарельчатого или пластинчатого типа, узел подачи сырья и узел вывода газопаровой смеси, расположенные в верхней части реактора на одном уровне, узел подачи активирующего агента, расположенный в средней части реактора, узел вывода остатков переработки и узел подачи инертного газа, предназначенного для удаления из остатков переработки растворенной части активирующего агента и дистиллируемых фракций, расположенные в донной части реактора (см. патент США N 5141630, C 10 G 7/00 1992 г.).

Этот реактор принят за прототип.

Недостатком известной конструкции реактора является низкий выход светлых фракций, т. к. при противоточном движении сырья и активирующего агента сокращается время контакта между средами и, соответственно, время переработки. Использование перегородок тарельчатого или пластинчатого типа недостаточно эффективно способствует активации сырья газовыми потоками, и процесс переработки характеризуется в основном процессом дистилляции.

Выход светлых фракций не превышает 30-40%.

В описанных реакторах, осуществляющих газлифтный способ переработки, выход светлых фракций определяется преобладающим в данной системе процессом дистилляции без значительного вклада процесса конверсии тяжелых углеводородов в светлые.

Техническим результатом заявленного изобретения является повышение выхода светлых фракций, интенсификация процесса обработки сырья активирующим агентом (одним или смесью) за счет увеличения поверхности взаимодействия сырья и активирующего агента, увеличения времени пребывания тяжелого сырья в реакционной зоне и возможности протекания конверсионных процессов, существенно увеличивающих выход светлых фракций. Кроме того, заявленная конструкция реактора характеризуется простотой и исключает прохождение процесса коксообразования.

Технический результат достигается тем, что в реакторе для переработки вторичного тяжелого углеводородного сырья, преимущественно гудрона и мазута, включающем корпус с установленными внутри перегородками, узлы подачи сырья и активирующего агента, узлы отвода остатков и вывода полученной газопаровой смеси, узел ввода активирующего газа расположен в нижней части реактора, согласно изобретению перегородки выполнены перфорированными и разделяющими объем реактора на независимые объемы, суммарная площадь перфорации составляет 2-20% от площади сечения реактора, а расстояние между перфорированными перегородками составляет не менее 20 диаметров отверстий, узел ввода исходного сырья расположен в нижней части реактора, например, между первой и второй перегородками; величина условных диаметров отверстий перфораций верхних перегородок не равна величине условных диаметров отверстий перфораций нижних перегородок, и соотношение площадей живого сечения перфораций в верхних и нижних перегородках составляет 1:(1,5-2); количество перфорированных перегородок составляет не менее трех, отверстия в перегородках выполнены в виде плоских фигур различной конфигурации, например в виде круга и/или треугольника, прямоугольника, многоугольника, звездочки; реактор снабжен системой рециркуляции тяжелых углеводородных фракций и/или тяжелых остатков переработки углеводородного сырья с узлом ввода, расположенным в объеме подачи исходного сырья.

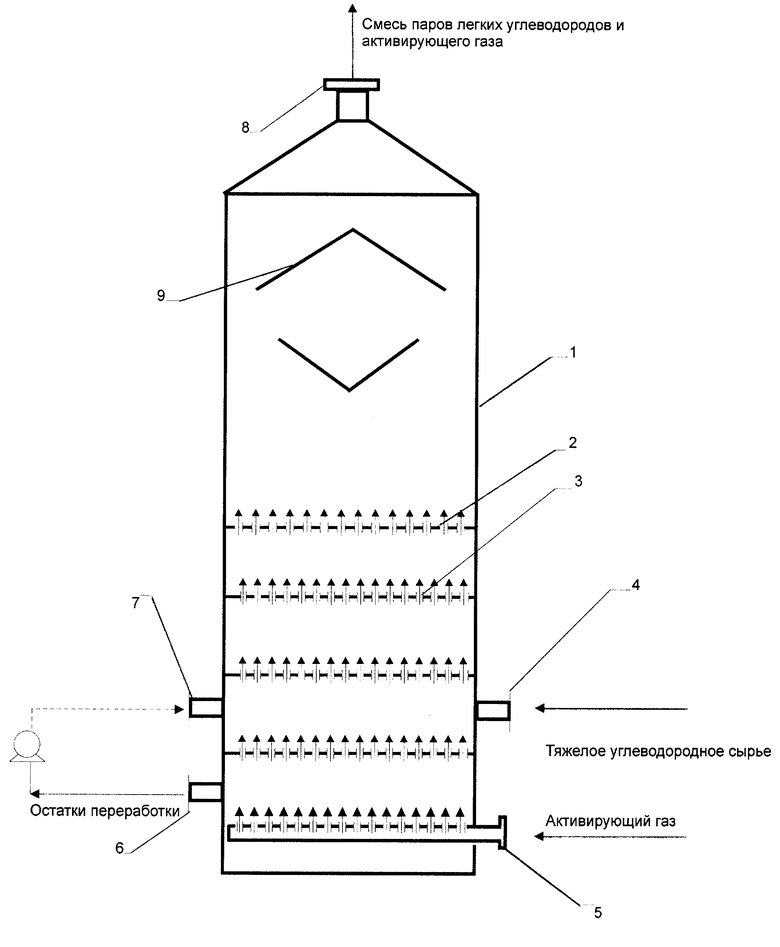

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен реактор, состоящий из корпуса 1, в котором размещены перфорированные перегородки 2, с отверстиями 3, узла подачи 4 тяжелого углеводородного сырья в реактор, например в виде барботера, размещенного между первой и второй перегородками 2, узла подачи 5 активирующего агента, расположенного в нижней части реактора, узла вывода 6 остатка продуктов переработки, узла ввода 7 рециркулирующих тяжелых остатков переработки, узла вывода 8 газопаровой смеси, отбойников - сепараторов 9, установленных в корпусе 1 реактора перед узлом вывода 8 газопаровой смеси.

Сущность заявленной конструкции реактора заключается в следующем. Наличие в реакционной зоне перфорированных перегородок, образующих независимые объемы в зоне реакции и расположенных на определенном расстоянии друг от друга (не менее 20 условных диаметров отверстий перфораций) и с определенной площадью перфораций изменяет физико-химическое взаимодействие исходного сырья и активирующего реагента.

При движении сырья и активирующего агента через перфорации происходит диспергация массового потока с образованием пузырьков и увеличением за счет этого поверхности контакта сырья и активирующего агента. В процессе движения этого диспергированного потока от первой перфорированной перегородки к последней проходит и резко интенсифицируется не только процесс дистилляции светлых фракций, содержащихся в исходном сырье, но дополнительно осуществляется процесс химического взаимодействия перерабатываемого исходного сырья с активирующим газом и с парами вновь образованных светлых фракций углеводородов и происходит процесс конверсии тяжелых углеводородов в светлые, что существенно увеличивает выход светлых фракций.

Другим фактором, определяющим осуществление процесса конверсии является время пребывания перерабатываемого сырья в зоне реакции и контакта его с активирующим агентом.

Это происходит сначала за счет того, что сырье и активирующий агент движутся однонаправлено, а затем, по мере дистилляции светлых фракций, образующиеся утяжеленные перерабатываемые фракции в силу разности удельных весов с газопаровой фазой опускаются вниз и снова вступают в реакцию взаимодействия с восходящим потоком активирующего агента, задерживающего утяжеленную фракцию в зоне реакции.

Процесс повторяется во всех независимых объемах реактора до практически полного удаления светлых фракций, как содержащихся в исходном сырье, так и образовавшихся в процессе конверсии.

Расположение узла ввода сырья между первой и второй перегородками обеспечивает достижение максимальной продолжительности переработки, а количество перфорированных перегородок определяет максимальную поверхность контакта и высокий процент конверсии.

Форма отверстий в перфорированных перегородках в совокупности с характеристиками исходного сырья определяет величину поверхности контакта сырья и активирующего агента и влияет на выход светлых фракций.

По мере продвижения по независимым объемам потока сырья и активирующего агента от объема к объему возрастает объем газопаровой смеси, что приводит к увеличению гидравлического сопротивления. Одновременно с этим увеличение скорости движения газопаровой смеси при прохождении ее через отверстия перфорированной перегородки приводит к снижению времени переработки, контакта и пребывания смеси, сырья и активирующего газа в объеме, что снижает степень конверсии. Для устранения влияния этих негативных факторов на выход светлых фракций увеличивают условные размеры и площадь перфораций в верхних перегородках.

Для предотвращения уноса частиц непереработанного сырья с газопаровым потоком перед узлом вывода газопарового потока устанавливают отбойники - сепараторы.

Совокупность признаков заявленной конструкции реактора обеспечивает не только повышение глубины переработки и увеличение выхода светлых (легких), но и комплексность переработки исходного материала. Это заключается в том, что проходящие в зоне реакции процессы химического взаимодействия сырья и активирующего агента помимо конверсии приводят к изменению физических свойств остатка переработки, а именно к существенному снижению его вязкости. После окончания процесса вязкость остатка переработки, выводимого из реактора ниже вязкости подаваемого на переработку исходного углеводородного материала, хотя плотность его выше. Эта особенность позволяет исключить в заявляемой конструкции реактора процесс коксования и одновременно дает возможность использовать остаток переработки в качестве котельного топлива, соответствующего мазуту марки М-40.

Реактор работает следующим образом.

Пример 1. В реактор через узел подачи 4 подают нагретый гудрон, со следующими характеристиками: плотность - 0,995; содержание серы - 4,75 m.%; коксуемость - 17,5%; температура начала кипения - 414oC.

Технологические параметры переработки следующие: объемная скорость подачи сырья - 5,6 ч-1.

В качестве активирующего газа использовали смесь пропан + бутан + водорода с объемным соотношением соответственно - 5,4:0,6:4. Объемная скорость подачи активирующей газовой смеси - 144 ч-1. Температура в реакционной зоне - 320oC.

Через узел подачи 5 подают нагретый активирующий агент пропан-бутановую смесь с соотношением компонентов 9:1.

Через узел вывода 8 газопаровой смеси из зоны реакции выводят продукт переработки.

Из узла отвода 6 остатков продуктов переработки выводят жидкую фазу, представляющую собой углеводородный материал мазут марки М-40.

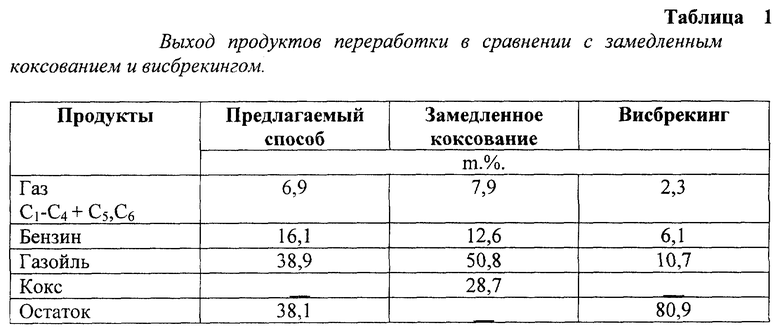

Выход продуктов переработки в сравнении с замедленным коксованием и висбрекингом приведен в таблице 1.

Остаток переработки имеет температуру начала кипения ~ 276oC.

Вязкость остатка при 80oC (кинематическая) не превышает 15o ВУ. Данный остаток сопоставим по своим свойствам с котельным топливом марки М-100 и поэтому является ценным продуктом переработки. Выход светлых продуктов сопоставим с процессом замедленного коксования и значительно больше, чем при висбрекинге.

Пример 2. Переработке подвергали остатки атмосферной разгонки (мазут) до 350oC со следующими характеристиками: температура застывания - +18oC; плотность - 950 кг/м3; коксуемость - 9,9 m.%.

Выход фракций при 350oC не более 5 m.%, содержание серы ~ 2,6 m.%

Температура процесса в реакционной зоне заявленной конструкции реактора - 280oC. Полученные результаты представлены в таблице 2.

Из приведенных данных видно, что общий выход светлых продуктов в пересчете на сырье составляет ~ 52,7 m.%. Это значительно выше, чем при замедленном коксовании такого же сырья (Е.В. Смидович. "Крекинг нефтяного сырья и переработка углеводородных газов". Часть 2, стр. 107, Москва "Химия", 1980 г.) - 47,5 m.%.

Переработка мазута и гудрона в заявленном реакторе заменяет процесс вакуумной дистилляции мазута и замедленное коксование гудрона.

При этом приблизительно 50 m.% получаемых светлых продуктов составляют бензиновые фракции.

Остаток переработки и тяжелые фракции в продуктах конденсации газопаровой смеси представляют собой топочное топливо, близкое по свойствам к мазуту марки М-100.

Таким образом, заявленное изобретение позволяет интенсифицировать процесс переработки вторичного тяжелого углеводородного сырья и, в частности, гудрона и мазута. Заявленная конструкция реактора обеспечивает повышение выхода светлых фракций в один цикл переработки, комплексную и безотходную переработку материала, т.к. помимо светлых фракций получают котельное топливо марки М-40. Заявленный реактор характеризуется простотой конструкции и его использование в процессе переработки исключает коксообразование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2112008C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2290991C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2217472C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ | 2003 |

|

RU2232182C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ, РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2495076C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Изобретение относится к области переработки вторичного тяжелого углеводородного сырья, а именно к устройствам для переработки гудрона, мазута. Реактор для непрерывной переработки вторичного тяжелого углеводородного сырья включает корпус с установленными внутри перегородками, узлы подачи сырья и активирующего газа, узлы отвода остатков и вывода полученной газопаровой смеси. Узел ввода активирующего газа расположен в нижней части реактора. При этом перегородки выполнены перфорированными и разделяющими объем реактора на независимые объемы, суммарная площадь перфорации составляет 2 - 20% от площади сечения реактора, расстояние между перфорированными перегородками составляет не менее 20 условных диаметров отверстий, узел ввода исходного сырья расположен в нижней части реактора, причем величина условных диаметров отверстий перфораций верхних перегородок не равна величине условных диаметров отверстий перфораций нижних перегородок, а соотношение площадей живого сечения перфораций в верхних перегородках и нижних перегородках составляет 1 : (1,5 - 2). Использование данного изобретения обеспечивает повышение выхода светлых фракций в один цикл переработки, комплексную и безотходную переработку материала. 5 з.п. ф-лы, 1 ил., 2 табл.

| US 5141630 А, 25.08.1992 | |||

| КОЛОННА С НАСАДКОЙ | 1992 |

|

RU2135252C1 |

| US 4261814 А, 14.04.1981 | |||

| GB 1294235 А, 25.10.1972 | |||

| US 4666562 А, 19.05.1987. | |||

Авторы

Даты

2001-07-20—Публикация

2000-10-19—Подача