Предлагаемая вихревая труба относится, преимущественно к области гидропневмоавтоматики, и может быть использована в нефтяной, химической и газовой отраслях промышленности, например, для регулирования давления природного газа на выходе газораспределительной станции (ГРС).

Известна вихревая труба, которая не только генерирует холод (тепло), но, одновременно, при плавно изменяемой геометрии соплового ввода, может быть использована как регулятор давления, например, на газораспределительной станции (см.статью В.В. Николаева и др. "Опыт эксплуатации регулируемой вихревой трубы на газораспределительной станции" в журнале "Газовая промышленность", N 10, 1995 г., с. 13).

Известная вихревая труба содержит камеру энергетического разделения и диафрагму, между которыми размещен сопловой ввод с регулируемым сопловым сечением. В этой вихревой трубе сопловой ввод выполнен в виде прямоугольной улитки, построенной по спирали Архимеда, при этом, сечение соплового ввода регулируется изменением высоты улитки за счет перемещения подвижного клина. Недостатком трубы является сложность изготовления узла регулирования из-за наличия пар трения прямоугольного профиля, сопрягаемых с высокой точностью. Кроме того, это чревато эрозией, в основном, боковых деталей сопла по линиям вершин прямых углов, что приводит в процессе эксплуатации к негерметичности посадочных мест и, как следствие, - к перетечкам газа, искажению расчетной картины течения газа и, в итоге, - к снижению эксплуатационной надежности и эффективности процесса энергоразделения. Следует отметить также, что эта вихревая труба имеет ограниченные возможности по использованию эффекта Ранка-Хилша, как-то: очистка природного газа на ГРС от конденсата.

Наиболее близким техническим решением, выбранным в качестве прототипа, является трехпоточная вихревая труба (ТВТ), которая может быть использована не только для обеспечения устойчивой работы узла редуцирования в зимний период времени (уровень температур горячего потока 50-60oC) и очистки природного газа на ГРС от конденсата, но и для низкотемпературной сепарации природных газов (см. статью Р.М. Исхакова и др. "Применение ТВТ для конденсации тяжелых углеводородов из попутного газа" в журнале "Газовая промышленность", N 7, 1998 г., с. 42).

В указанной ТВТ происходит сепарация конденсата, попадающего с исходным потоком и образующегося непосредственно в приосевой зоне полости камеры энергетического разделения при низкой температуре. ТВТ представляет собой цилиндрическую конструкцию, имеющую один вход и три выхода: два для газа (холодный и горячий потоки) и один для жидкости (газовый конденсат). Она включает тангенциальный сопловой ввод, диафрагму, устройство для регулирования площади сопла и кольцевой конденсатосборник с патрубком для вывода жидкости. Площадь соплового ввода ТВТ регулируется (как и в вышеуказанном аналоге) изменением высоты прямоугольной улитки за счет перемещения подвижного клина. В связи с этим, недостатком прототипа является невысокая эксплуатационная стойкость устройства регулирования сечения соплового ввода (см. вышеприведенную критику аналога в описании). Кроме того, не решена задача одновременного и пропорционального изменения проходных сечений отвода горячего и соплового ввода исходного потоков. Это обстоятельство приводит к изменению соотношения расходов горячего и холодного потоков через камеру энергетического разделения относительно оптимальной величины, что снижает надежность работы узла редуцирования в зимний период времени. Следует отметить также, что отвод конденсата из одного сечения полости камеры энергетического разделения уменьшает эффективность очистки газа от конденсата, что может привести к последующему обмерзанию элементов узла учета газа на выходе ГРС.

Целью предлагаемого изобретения является упрощение конструкции, повышение эксплуатационной надежности и расширение области применения вихревой трубы.

Эта цель достигается тем, что вихревая труба, содержащая наружный цилиндрический корпус, соосную с ним камеру энергетического разделения, кольцевую полость, образованную стенками корпуса и камеры, диафрагму, и расположенный между ней и камерой узел регулирования сечения тангенциального соплового ввода, отличается тем, что узел регулирования выполнен в виде продольно перемещаемой камеры энергетического разделения, с открытого конца которой размещен сопловой ввод, взаимодействующий с охватывающей его кольцевой проточкой в корпусе диафрагмы, а с другого конца, заглушенная штоком сервопривода камера снабжена продольными сквозными тангенциальными каналами, сообщающими полость камеры с раскруточным диффузором. Для увеличения эффективности очистки газа от конденсата периферийная часть камеры, вне посадочных с наружным корпусом мест, сообщена с кольцевой полостью посредством продольной тангенциальной прорези в ее стенке, при этом, протяженность прорези должна быть не менее половины длины камеры. Для обеспечения одновременного и пропорционального регулирования сечений вывода горячего и ввода исходного потоков максимальная ширина проходного сечения соплового ввода равна длине тангенциальных каналов. А применение за пределами соплового ввода ограничивающего рабочий ход камеры кольцевого радиального бурта обеспечивает, - при необходимости, - надежное запирание исходного потока, что позволяет обойтись без отсекателя потока при использовании предложенной вихревой трубы в качестве регулятора давления на ГРС.

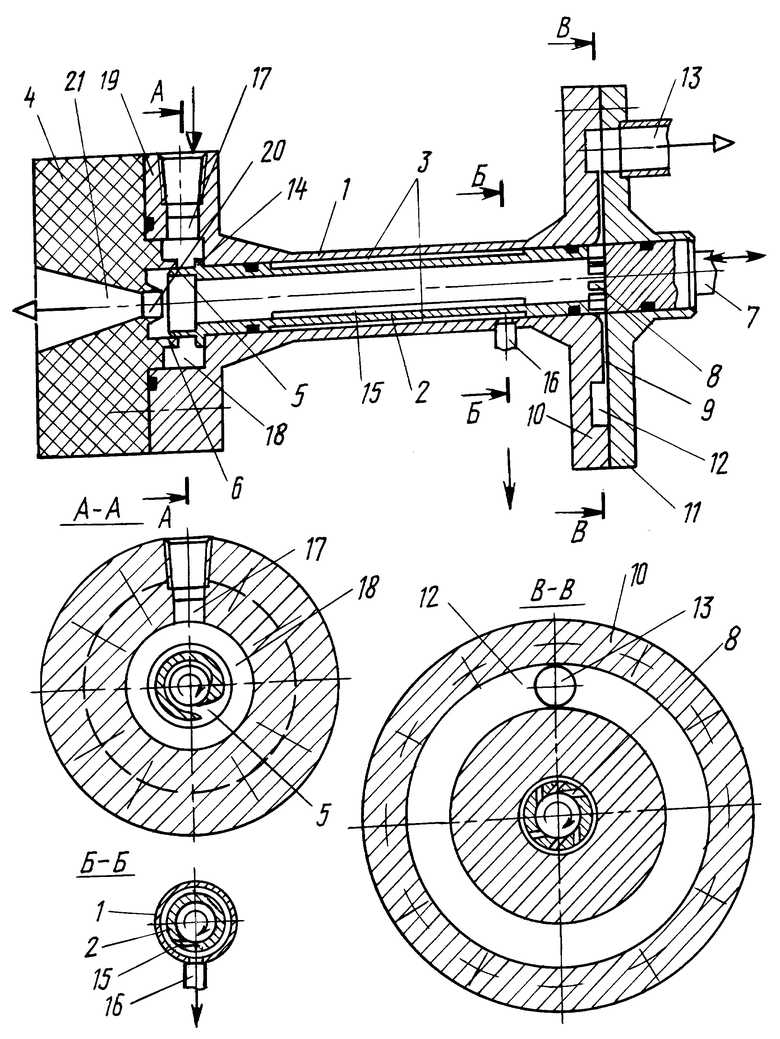

На чертеже показан общий вид вихревой трубы в виде продольного разреза с тремя необходимыми поперечными сечениями А-А, Б-Б, В-В, в полностью открытом "правом" положении.

Вихревая труба содержит наружный цилиндрический корпус 1, соосно с ним камеру 2 энергетического разделения, кольцевую полость 3, образованную стенками корпуса 1 и камеры 2, диафрагму 4. Узел регулирования выполнен в виде продольно перемещаемой камеры 2, с открытого конца которой размещен сопловой ввод 5, взаимодействующий с охватывающей его кольцевой проточкой 6 в корпусе диафрагмы 4. С другого конца, заглушенная штоком 7 сервопривода (на чертеже не показан) камера 2 снабжена продольными сквозными тангенциальными каналами 8, сообщающими полость камеры 2 с раскруточным диффузором, радиальный щелевой канал 9 которого образован на стыке выходного фланца 10 корпуса 1 и фланца 11 штока 7. При этом, щелевой канал 9, сообщен с кольцевым коллектором 12, выполненным, например, во фланце 10, и далее - с патрубком 13 выхода горячего потока, а максимальная ширина проходного сечения соплового ввода 5 равна длине каналов 8 и ограничена кольцевым радиальным буртом 14, выполненным на стенке камеры 2.

Периферийная часть камеры 2, вне посадочных с корпусом 1 мест, сообщена с полостью 3 посредством продольной тангенциальной прорези 15 в ее стенке, причем, протяженность прорези 15 должна быть не менее половины длины камеры 2. Вывод конденсата из полости 3 за пределы вихревой трубы может быть осуществлен через патрубок 16, например, в утилизирующую емкость (на чертеже не показана). Сопловой ввод 5 сообщен с магистралью подвода сжатого газа посредством канала 17 и кольцевого коллектора 18, выполненных во фланце 19, пристыкованном к корпусу диафрагмы 4, по центру которого соосно с камерой 2 размещены отверстие 20 и, например, конический диффузор 21 отвода холодного потока.

Для уменьшения теплообмена между горячим концом вихревой трубы и диафрагмой 4 камеру 2 следует изготавливать из нержавеющей стали, диафрагму 4 - из пластических материалов с малым коэффициентом теплопроводности. При использовании вихревой трубы в качестве регулятора давления холодный поток низкого давления на выходе из диффузора 21 смешивается с горячим потоком в утилизирующем эжекторе и далее подается, после узлов одоризации и учета расхода газа, в выходной газопровод ГРС (указанные узлы на чертеже не показаны).

При этом, сопловой ввод 5 может быть выполнен (в соответствии с рекомендациями работы А.П. Меркулова "Вихревой эффект и его применение в технике", из-во "Машиностроение", М, 1969 г. , с. 9) в виде прямоугольной входной улитки, построенной по спирали Архимеда, что обеспечивает устранение зоны завихрения на сопловом срезе при сохранении простоты конструкции.

Вихревая труба работает следующим образом.

При втекании высоконапорного потока газа через сопловой ввод 5 в камеру 2 образуется интенсивный круговой поток, приосевые слои которого охлаждаются и отводятся через отверстие 20 и диффузор 21 диафрагмы 4 в виде холодного потока, а периферийные слои подогреваются и вытекают через каналы 8, щелевой канал 9, коллектор 12 и патрубок 13 в виде горячего потока в утилизирующий эжектор (на чертеже не показан). В сечении соплового ввода 5, в камере 2, расширение газа является изэнтальпийным. Газ имеет температуру, аналогичную температуре в системе Джоуля-Томсона. Это значит, что даже плохо работающая вихревая труба по своим характеристикам всегда сможет соперничать с системой Джоуля-Томсона. При этом, нагретые периферийные слои газа, подогревая стенку камеры 2 и далее, (за счет т.н. "растечки" тепла за счет теплопроводности) - узел регулирования, предотвращают обмерзание его рабочих поверхностей в процессе дросселирования.

Конденсат, образующийся в приосевой зоне из-за понижения температуры, отбрасывается на стенку камеры 2, где центробежная сила значительно больше, чем в большинстве устройств сепарации, и даже очень мелкие (микронного порядка) частицы отбрасываются на стенку камеры 2 и, накапливаясь (через продольную прорезь 15) в кольцевой полости 3, извлекаются через патрубок 16, например, в утилизирующую емкость. При непрерывном вихревом движении газа вдоль оси камеры 2, образуется все возрастающий градиент между внешним кольцевым и внутренним потоками. В результате работы сдвига в системе температура газа во внутренней части опускается ниже температуры процесса Джоуля-Томсона. Это падение температуры вызывает дополнительную конденсацию что, при использовании продольной прорези 15, позволяет увеличить эффективность процесса сепарации в целом. Таким образом, удается даже без предварительного подогрева избавится от нежелательного конденсата, который может нарушить нормальное функционирование измерительного устройства узла учета газа и запорно-регулирующей пары узла регулирования вихревой трубы.

В качестве сервопривода может быть использован, например, механизм исполнительный электрический прямоходный типа МЭП, предназначенный для перемещения штока 7, жестко связанного с подвижной камерой 2, в соответствии с сигналом от датчика давления в выходном трубопроводе ГРС. После запуска регулятора МЭП устанавливает положение штока 7, по выходному давлению, величина которого задана потребителем. В случае снижения потребления газа давление в выходном трубопроводе увеличивается, при этом, камера 2 со штоком 7 перемешается влево. Проходное дросселирующее сечение уменьшается, что снижает расход газа, восстанавливая требуемое давление на выходе. При уменьшении выходного давления (увеличении потребления газа) регулятор работает в обратном порядке.

Резюмируя вышесказанное, можно утверждать о возможности надежного использования предложенной вихревой трубы в следующих технологических схемах:

- получение тепла на ГРС для обеспечения устойчивой работы узла редуцирования в зимний период времени (уровень температур горячего потока 50-60oC);

- очистка природного газа на ГРС от конденсата (углеводорода C6 +) со степенью очистки до 90-95%;

- низкотемпературная сепарация природного газа (с увеличением выхода газового конденсата на 10-15% по сравнению с обычным дросселированием;

- осушка воздуха и других газов и газовых смесей (точка росы от +5-70oC);

- генерация холода (тепла) на любом газе или газовой смеси при имеющемся перепаде давления с их дальнейшим использованием по усмотрению заказчика.

Таким образом, используя в вихревой трубе узел регулирования, выполненный в виде продольно перемещаемой камеры энергетического разделения, с открытого конца которой размещен сопловой ввод, взаимодействующий с охватывающей его кольцевой проточкой в корпусе диафрагмы, а с другого конца, заглушенного штоком сервопривода, применяя продольные сквозные тангенциальные каналы, сообщающие полость камеры с раскруточным диффузором, и, использовав продольную тангенциальную прорезь в ее стенке для вывода конденсата, достигается главная цель предлагаемого изобретения: упрощение конструкции, повышение эксплуатационной надежности и расширение области применения вихревой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2232359C2 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2202744C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2002 |

|

RU2225567C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ НЕПРЯМОГО ДЕЙСТВИЯ С САМООБОГРЕВОМ | 2004 |

|

RU2263944C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2000 |

|

RU2177584C2 |

| ВИХРЕВОЙ АППАРАТ | 2007 |

|

RU2341335C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2001 |

|

RU2188061C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА НЕПРЯМОГО ДЕЙСТВИЯ С САМООБОГРЕВОМ | 2003 |

|

RU2248603C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ОДОРАНТА | 2000 |

|

RU2173874C1 |

| СПОСОБ ВИХРЕВОГО РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 2014 |

|

RU2586232C2 |

Изобретение относится к гидропневмоавтоматике. Вихревая труба содержит наружный цилиндрический корпус, соосную с ним камеру энергетического разделения, кольцевую полость, образованную стенками корпуса и камеры, диафрагму и расположенный между ней и камерой узел регулирования сечения тангенциального соплового ввода. Узел регулирования выполнен в виде продольно перемещаемой камеры энергетического разделения, с открытого конца которой размещен сопловой ввод, взаимодействующий с охватывающей его кольцевой проточкой в корпусе диафрагмы. С другого конца заглушенная штоком сервопривода камера снабжена продольными сквозными тангенциальными каналами, сообщающими полость камеры с раскруточным диффузором. В результате достигается повышение эксплуатационной надежности и расширение области применения. 2 з.п. ф-лы, 1 ил.

| ИСХАКОВ P.M | |||

| и др | |||

| Применение ТВТ для конденсации тяжелых углеводородов из попутного газа | |||

| - Газовая промышленность, N 7, 1998, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Устройство для забора воды из поверхностных источников | 1988 |

|

SU1565982A1 |

| САМОСВАЛЬНЫЙ ПРИЦЕП | 1993 |

|

RU2057658C1 |

| US 3786643 A, 22.01.1974 | |||

| DE 3639893 A1, 01.06.1988 | |||

| Установка для низкотемпературной сепарации газа | 1973 |

|

SU519580A2 |

| Патрубок вихревой трубы для вывода разделенного потока | 1980 |

|

SU901762A1 |

Авторы

Даты

2001-07-20—Публикация

1999-12-31—Подача