Предлагаемая вихревая труба относится преимущественно к области гидропневмоавтоматики и может быть использована в нефтяной, химической, энергетической и газовой отраслях промышленности, например, для регулирования давления природного газа на выходе газораспределительных станций (ГРС).

Известна вихревая труба, которая не только генерирует холод (тепло), но одновременно, при плавно изменяемой геометрии соплового ввода, может быть использована как регулятор давления, например, на ГРС (см. статью В.В. Николаева и др. “Опыт эксплуатации регулируемой вихревой трубы на газораспределительной станции” в журнале “Газовая промышленность” №10, 1995 г., с. 13).

Известная вихревая труба содержит камеру энергетического разделения и диафрагму, между которыми размещен сопловой ввод с регулируемым сопловым сечением. В этой вихревой трубе сопловой ввод выполнен в виде прямоугольной улитки, построенной по спирали Архимеда, при этом сечение соплового ввода регулируется изменением высоты улитки за счет перемещения подвижного клина. Недостатком трубы является сложность изготовления узла регулирования из-за наличия пар трения прямоугольного профиля, сопрягаемых с высокой точностью. Кроме того, это чревато эрозией, в основном, боковых деталей сопла по линиям вершин прямых углов, что приводит в процессе эксплуатации к негерметичности посадочных мест и, как следствие, - к перетечкам газа, искажению расчетной картины течения газа и в итоге - к снижению эксплуатационной надежности и эффективности процесса энергоразделения. Следует отметить также, что вихревая труба имеет ограниченные возможности по использованию эффекта Ранка-Хилша, как-то: очистка природного газа на ГРС от газового конденсата.

Известна также трехпоточная труба регулируемая (ТВТ), предназначенная для низкотемпературной сепарации природных газов (см. статью P.M.Исхакова и др. “Применение ТВТ для конденсации тяжелых углеводородов из попутного газа” в журнале “Газовая промышленность” №7, 1998 г., с.42). В указанной ТВТ происходит сепарация газового конденсата, попадающего с исходным потоком и образующегося преимущественно в приосевой зоне полости камеры энергетического разделения при низкой температуре. ТВТ представляет собой цилиндрическую конструкцию, имеющую один вход и три выхода: два для газа (холодный и горячий потоки) и один для жидкости (газовый конденсат). Она включает тангенциальный сопловой ввод, диафрагму, устройство регулирования площади сопла и кольцевой конденсатосборник с потоком для вывода жидкости. Площадь соплового ввода ТВТ регулируется (как и в вышеуказанном аналоге) изменением высоты прямоугольной улитки за счет перемещения подвижного клина. В связи с этим недостатком указанной ТВТ является невысокая эксплуатационная надежность устройства регулирования сечения соплового ввода (см. вышеприведенную критику аналога на с. 1 Описания). Кроме того, не решена задача одновременного и пропорционального изменения проходных сечений отвода горячего и соплового ввода исходного потоков. Это обстоятельство (в процессе регулирования) приводит к изменению соотношения расходов горячего и холодного потоков через камеру энергетического разделения относительно оптимальной величины, что снижает эффективность очистки газа от конденсата и надежность работы узла регулирования в зимний период времени.

Наиболее близким техническим решением, выбранным в качестве прототипа, является трехпоточная вихревая труба, которая может быть использована не только для обеспечения устойчивой работы узла редуцирования в зимний период времени (уровень температур горячего потока 50-60°С) и очистки природного газа на ГРС от газового конденсата, но и для низкотемпературной сепарации природных газов (см. патент РФ №2170891 на изобретение “Вихревая труба” от 31.12.1999 г., МПК 7 F 25 В 9/02).

Известная вихревая труба содержит наружный цилиндрический корпус, соосную с ним камеру энергетического разделения, диафрагму и расположенный между ней и камерой узел регулирования сечения тангенциального соплового ввода. Узел регулирования выполнен в виде продольно перемещаемой камеры энергоразделения, с открытого конца которой размещен сопловой ввод, взаимодействующий с охватывающей его кольцевой проточкой в корпусе диафрагмы. С другого конца заглушенная штоком сервопривода камера снабжена продольными тангенциальными каналами, сообщающими полость камеры с раскруточным диффузором.

К недостаткам известной вихревой трубы необходимо отнести следующее. В реальной действительности, несмотря на наличие фильтра на входе в ГРС, перед регулятором в исходном потоке сжатого газа присутствуют мелкие (микронного порядка) твердые частицы, что в процессе эксплуатации приводит к эрозионному износу посадочной поверхности соплового ввода, взаимодействующего с кольцевой проточкой в корпусе диафрагмы и, как следствие, - к перетечкам газа, минуя сопловой ввод, в итоге, - уменьшается эксплуатационная надежность и эффективность процесса энергоразделения, особенно при малой величине газопотребления. Эрозионный износ тангенциальной продольной щели отвода конденсата приводит к необходимости замены всей камеры энергоразделения, что связано с дополнительными материальными затратами, особенно при значительных габаритах трубы, предназначенной для больших величин газопотребления при малой величине входного давления сжатого газа. В прототипе регулирование расхода газа осуществляется за счет изменения площади входного сечения соплового ввода, в докритической области, то есть осуществляется процесс “преждевременного” дросселирования. Известно, что вихревая труба при располагаемой степени расширения менее двух не эффективна. Это обстоятельство, при дефиците входного давления, приводит к сужению диапазона нагрузок. Кроме того, при значительных габаритах и массе вихревой трубы и, соответственно, камеры энергоразделения возрастает величина перестановочного усилия на штоке сервопривода, что снижает точность регулирования выходного давления. Предложенное в прототипе дросселирование горячего потока на входе в раскруточный диффузор вполне приемлемо. Но целесообразнее использовать энергию давления горячего потока с большей пользой в, например, в утилизирующем эжекторе с целью уменьшения давления в приосевой зоне в сечении соплового ввода сжатого газа.

Целью предлагаемого изобретения является повышение эксплуатационной надежности при сохранении высокой эффективности очистки газа в широком диапазоне нагрузок и возможность повышения точности регулирования при использовании вихревой трубы в качестве регулятора давления на ГРС.

Эта цель достигается тем, что вихревая труба, содержащая наружный цилиндрический корпус, соосную с ним камеру энергетического разделения, диафрагму и узел регулирования сечения тангенциального соплового ввода, выполненный в виде продольно перемещаемого сервоприводом запорного элемента с возможностью одновременного и пропорционального изменения площади сечений ввода сжатого газа и отвода горячего потока, отличается тем, что узел регулирования выполнен в виде продольно перемещаемого цилиндрического стакана, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру, на выходе которой расположен патрубок отвода горячего потока. Патрубок имеет тот же диаметр, что и камера, и образует с ее концом кольцевую щель для вывода конденсата посредством охватывающей радиальной улитки. Причем кромки камеры и патрубка выполнены под острым углом к направлению горячего потока. При этом за щелью, после турбулизатора и раскруточного диффузора труба отвода горячего потока своим выходом подключена к входу утилизирующего вихревого эжектора, выполненного в виде тангенциальных каналов в боковой стенке стакана, непосредственно за диафрагмой, на холодном конце вихревой трубы. Причем изменение длины каналов обеспечено посредством взаимодействия наружной стенки стакана с проточной в наружном корпусе трубы. Для обеспечения одновременного и пропорционального регулирования сечений выхода горячего и ввода исходного потоков максимальная ширина проходного сечения соплового ввода равна длине тангенциальных каналов эжектора и ограничена радиальным уступом в корпусе стакана со стороны неподвижного торца соплового ввода. Немаловажно и то, что в качестве сервопривода, установленного со стороны отвода суммарного потока (холодного и горячего), может быть применен исполнительный механизм, например поршневого типа, подключенный к пилотному устройству - усилителю с использованием в качестве импульсного газа части осушенного и очищенного горячего потока, отбираемого со стороны его входа в эжектор.

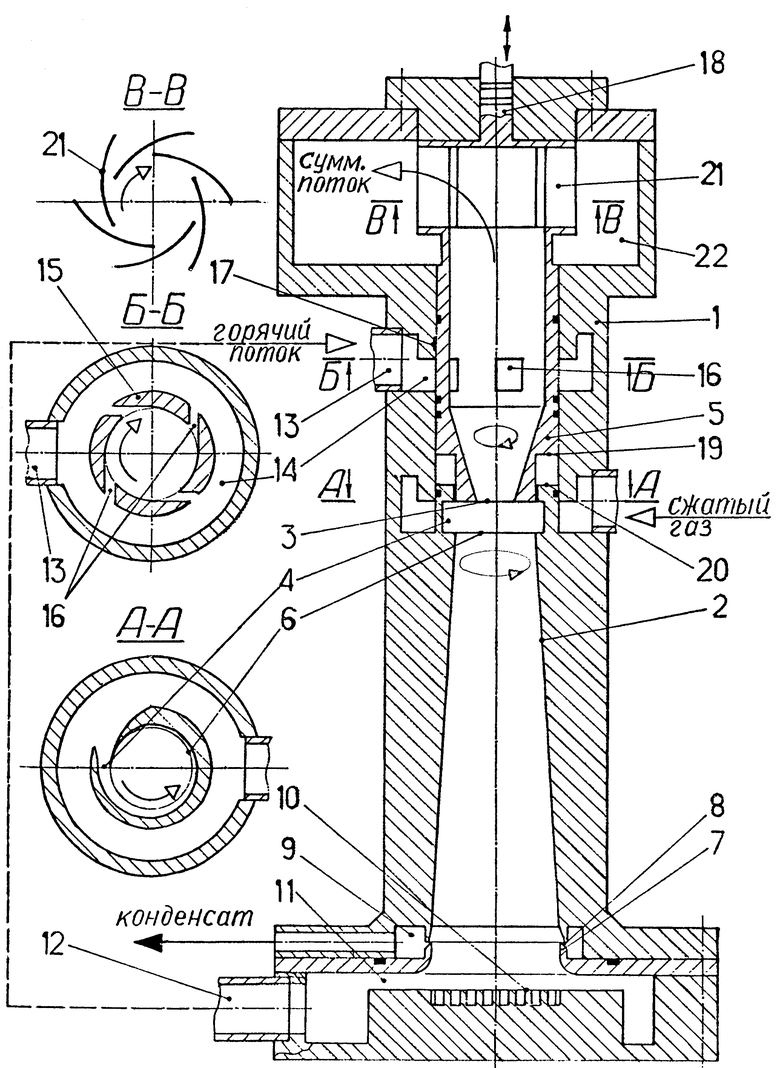

На чертеже показан общий вид вихревой трубы в виде продольного разреза с тремя необходимыми поперечными сечениями А-А, Б-Б, В-В в полностью открытом “верхнем” положении.

Вихревая труба содержит наружный цилиндрический корпус 1, соосную с ним камеру 2 энергетического разделения, диафрагму 3 и узел регулирования сечения тангенциального соплового ввода 4, выполненный в виде продольно перемещаемого сервоприводом (на чертеже не показан) цилиндрического стакана 5, со стороны диафрагмы 3 взаимодействующего с выходным сечением 6 соплового ввода 4 в камеру 2, на выходе которой расположен патрубок 7 отвода горячего потока. Патрубок 7 (желательно, съемный) имеет тот же диаметр, что и камера 2, и образует с ее концом кольцевую щель 8 для вывода конденсата посредством охватывающей щель 8 радиальной улитки 9. Причем кромки камеры 2 и патрубка 7 выполнены под острым углом к направлению горячего потока. Патрубок 7 желательно выполнять из эрозионно-стойкого материала. За щелью 8 после турбулизатора 10 (например, в виде ячеистой структуры) на задней стенке раскруточного диффузора 11. Труба 12 отвода горячего потока из диффузора 11 подключена своим выходом 13 (вся труба отвода горячего потока на чертеже показана условно, в виде пунктирной линии) подключена к входу 14 утилизирующего вихревого эжектора 15, выполненного в виде тангенциальных каналов 16 в боковой стенке стакана 5, непосредственно за диафрагмой 3 на холодном конце вихревой трубы. Причем изменение длины каналов обеспечивается посредством взаимодействия наружной стенки стакана 5 с проточкой 17 в наружном корпусе 1 вихревой трубы. Для обеспечения одновременного и пропорционального регулирования сечений вывода горячего и ввода исходного потоков максимальная ширина проходного сечения соплового ввода 4 (рабочий ход штока 18 сервопривода) равна длине каналов 16 эжектора 15 и ограничена радиальным уступом 19 в корпусе стакана 5 со стороны неподвижного торца 20 соплового ввода 4.

Как пример выполнения на чертеже изображен вариант передачи перестановочного усилия на стакан 5 через криволинейные лопатки 21 выходного раскруточного диффузора, выполненного на выходе суммарного потока в виде улитки 22, в торце которой встроен шток 18 сервопривода (на чертеже не показан).

Вихревая труба работает следующим образом. При втекании сжатого газа через сопловой ввод 4 в камеру 2 образуется интенсивный круговой поток, приосевые слои которого охлаждаются и отводятся через отверстие диафрагмы 3 в виде холодного потока, а периферийные слои подогреваются и втекают, минуя турбулизатор 10, в виде горячего высокоскоростного потока в раскруточный диффузор 11, например, щелевой. Упомянутый турбулизатор 10 обеспечивает создание турбулентности формирующегося здесь вынужденного вихря приосевого холодного потока, что благоприятно для повышения эффективности энергообмена холодного и горячего потоков вихревой трубы. Диффузор 11 является устройством для утилизации кинетической энергии горячего потока и преобразования ее в энергию давления. Его применение всегда целесообразно для восстановления давления горячего потока перед подачей последнего в утилизирующий эжектор 15. При этом горячий поток, омывая стенку диафрагмы 3, за счет теплопроводности и предотвращает обмерзание ее входных кромок.

В сечнии соплового ввода 4, в камере 2 расширение газа является изэнтальпийным. Газ имеет температуру, аналогичную температуре в системе Джоуля-Томсона. Это значит, что даже плохо работающая вихревая труба по своим характеристикам всегда сможет соперничать с системой Джоуля-Томсона. При этом нагретые периферийные слои газа, подогревая стенку камеры 2 и далее (за счет так называемой “растечки” тепла за счет теплопроводности) - узел регулирования, предотвращают возможное обмерзание его рабочих поверхностей в процессе дросселирования.

Конденсат, образующийся в приосевой зоне из-за понижения давления и температуры, отбрасывается на стенку камеры 2, где центробежная сила значительно больше, чем в большинстве устройств сепарации, и даже мелкие (микронного порядка) частицы отбрасываются на стенку камеры 2 и через кольцевую щель 8 и радиальную улитку 9 отводятся в емкость-сепаратор (на чертеже не показано). При непрерывном движении газа вдоль оси камеры 2 образуется все возрастающий градиент между внешним кольцевым и внутренним потоками В результате работы сдвига в системе температура газа в приосевой зоне опускается ниже температуры процесса Джоуля-Томсона Это падение температуры вызывает дополнительную конденсацию, что позволяет увеличить эффективность процесса сепарации в целом. Таким образом удается даже без предварительного подогрева избавиться от конденсата, который может нарушить нормальное функционирование регулирующей пары узла регулирования вихревой трубы и узла учета газа на выходе из ГРС.

Безусловно, что сопловой ввод предлагаемой вихревой трубы так же, как в прототипе, подвержен эрозионному износу. Однако износ критического выходного сечения соплового ввода 4 приводит со временем к увеличению его площади, что изменяет характеристику вихревой трубы как регулятора давления. Т.е. зависимость расхода регулируемого газа от ширины проходного сечения соплового ввода 4 смещается в сторону уменьшения ее ширины, что, практически, не ухудшает эффективность процесса энергоразделения. В качестве сервопривода может быть применен упомянутый выше (на с. 3 описания) исполнительный механизм, например, поршневого типа, подключенный к пилоту управления - усилителю с использованием части осушенного и очищенного горячего потока, отбираемого со стороны его входа в эжектор. В связи с этим отпадает необходимость в системе подготовки импульсного газа на ГРС, что значительно повышает надежность работы предлагаемого устройства и ГРС в целом.

Кроме того, практически решена задача одновременного и пропорционального изменения проходных сечений отвода горячего потока (через утилизирующий эжектор) и соплового ввода сжатого газа. Это позволяет “удержать” оптимальное соотношение горячего и холодного потоков газа через камеру энергетического разделения в широком диапазоне нагрузок.

Резюмируя вышесказанное, можно утверждать о возможности использования предложенной вихревой трубы в следующих технологических схемах:

- получение тепла для обеспечения надежной и устойчивой работы узла редуцирования ГРС в зимний период времени или при значительных (до ~50) степенях дросселирования (реальный уровень температуры горячего потока до 60°С),

- очистка природного газа на ГРС от конденсата (углеводорода С

- низкотемпературная сепарация природных газов (с увеличением выхода газового конденсата на 10-15% по сравнению с обычным дросселированием),

- осушка воздуха и других газов и газовых смесей (точка росы от +5 до -70°С)

Таким образом, используя в вихревой трубе узел регулирования, выполненный в виде продольно перемещаемого цилиндрического стакана, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру, на выходе которой расположен патрубок отвода горячего потока, имеющий тот же диаметр, что и камера, и образующий с ее концом кольцевую щель для вывода конденсата посредством охватывающей радиальной улитки, при этом за щелью, после турбулизатора и раскруточного диффузора труба отвода горячего потока своим выходом подключена к входу утилизирующего вихревого эжектора, выполненного в виде тангенциальных каналов в боковой стенке стакана, непосредственно за диафрагмой на холодном конце вихревой трубы, причем изменение длины каналов обеспечено посредством взаимодействия наружной стенки стакана с проточкой в наружном корпусе трубы, достигается главная цель предлагаемого изобретения: повышение эксплуатационной надежности при сохранении высокой эффективности очистки газа в широком диапазоне нагрузок и возможность повышения точности регулирования при использовании предлагаемой вихревой трубы в качестве регулятора давления на ГРС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ТРУБА | 1999 |

|

RU2170891C1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2202744C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2002 |

|

RU2225567C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ НЕПРЯМОГО ДЕЙСТВИЯ С САМООБОГРЕВОМ | 2004 |

|

RU2263944C1 |

| СПОСОБ ВИХРЕВОГО РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 2014 |

|

RU2586232C2 |

| СПОСОБ ВИХРЕВОГО РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 2013 |

|

RU2569473C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ОДОРАНТА | 2000 |

|

RU2173874C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2000 |

|

RU2177584C2 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА НЕПРЯМОГО ДЕЙСТВИЯ С САМООБОГРЕВОМ | 2003 |

|

RU2248603C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2001 |

|

RU2188061C1 |

Изобретение относится к области гидропневмоавтоматики и может быть использовано для регулирования давления природного газа на выходе газораспределительной станции. Узел регулирования подачи сжатого газа в камеру энергетического разделения выполнен в виде продольно перемещаемого цилиндрического стакана, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру, на выходе которой расположен патрубок отвода горячего потока. Патрубок имеет тот же диаметр, что и камера, и образует с ее концом кольцевую щель для вывода конденсата посредством охватывающей радиальной улитки. Кромки камеры и патрубка выполнены под острым углом к направлению горячего потока. После турбулизатора и раскруточного диффузора труба отвода горячего потока своим выходом подключена к входу утилизирующего вихревого эжектора, выполненного в виде тангенциальных каналов в боковой стенке стакана. Использование изобретения позволит повысить эффективность очистки газа от конденсата и расширить область применения вихревой трубы. 1 з.п. ф-лы, 1 ил.

| ВИХРЕВАЯ ТРУБА | 1999 |

|

RU2170891C1 |

| Вихревая труба | 1982 |

|

SU1078213A2 |

| US 5010736 A, 30.04.1991 | |||

| Экономайзер | 0 |

|

SU94A1 |

| DE 3639893 A1, 01.06.1988. | |||

Авторы

Даты

2004-07-10—Публикация

2001-09-06—Подача