Изобретение относится к технике распределения газов, а именно к газораспределительным станциям (ГРС), предназначенным для понижения давления природного газа до необходимого уровня при снабжении газом энергетических, промышленных и сельскохозяйственных объектов, а также населенных пунктов на ответвлениях от магистральных и промысловых газопроводов.

Известна ГРС (патент РФ 2079040, М.кл. F 17 D 1/04, 16.08.1994), содержащая входной и выходной газопроводы, отапливаемые блок контроля и управления и технологический блок с последовательно расположенными в нем узлами очистки, редуцирования, одоризации и учета газа. При этом блок контроля и управления содержит котел для подготовки и подачи теплоносителя в узел подогрева газа. Кроме того, надежность исключения гидратообразования обеспечивается не только подогревом газа перед редуцированием, но и тем, что узел подогрева газа является одновременно отопителем внутреннего пространства технологического блока.

Недостатком известной ГРС является то, что наличие подогревателя (котла), использующего тепло от сжигания природного газа, снижает экономические и экологические показатели и уровень безопасности эксплуатации станции.

Известна ГРС (предварительный патент BZ2061, F 25 B 11/00, 30.09.1994), в которой проблема нарушения надежности узла редуцирования устранена тем, что газопровод высокого давления соединен со входом вихревой трубы Ранка-Хилша. При этом станция включает газопроводы высокого и низкого давления с узлом редуцирования, содержащим вихревую трубу, и узлом очистки (сепаратором).

Однако в указанной станции отсутствует на ее входе узел очистки высоконапорного газа, что снижает надежность работы вихревой трубы ввиду возможного эрозионного износа ее соплового ввода и внутренней стенки камеры энергетического разделения. Кроме того, наличие дополнительных элементов: сепаратора на линии горячего и дросселя на линии холодного потоков усложняет конструкцию в целом и сужает диапазон эксплуатационных режимов работы станции при дефиците входного давления газа в высоконапорном газопроводе. К недостатку следует отнести и то, что не раскрыта суть проблемы отопления блоков станции.

Наиболее близким техническим решением к заявленному является известная ГРС (патент РФ 2177584, М.кл. 7 F 17 D 1/04, 24.01.2000), содержащая газопроводы высокого и низкого давления с расположенными последовательно узлом очистки и узлом редуцирования газа, содержащим вихревую трубу Ранка-Хилша, вход которой соединен с газопроводом высокого давления, причем вихревая труба выполнена регулируемой трехпоточной, у которой вход сжатого газа соединен с газопроводом высокого давления через узел очистки, а выход горячего потока подключен к размещенному в технологическом блоке рекуперативному теплообменнику, греющему жидкий теплоноситель, естественно циркулирующий в системе отопления блока контроля и управления, при этом выход холодного потока вихревой трубы подключен к оребренной трубе, размещенной за стенкой технологического блока в окружающей среде так, что выходы горячего потока из теплообменника и холодного потока из оребренной трубы объединены утилизирующим эжектором в единый смешанный поток, выход которого после узлов одоризации и учета газа соединен с выходным газопроводом низкого давления, причем выход конденсата из вихревой трубы соединен посредством конденсатоотводчика с наружной емкостью (прототип).

Однако в указанной станции использование для обогрева ее блоков естественно циркулирующего промежуточного теплоносителя требует при относительно малых температурных напорах применения громоздкого и дорогостоящего рекуперативного теплообменника. Кроме того, для достаточной эффективности естественной циркуляции теплоносителя необходимая высота размещения от середины нагревательного прибора до середины теплообменника (по нормам СН и П) должна быть не менее 3 м, что существенно увеличивает габарит обогреваемого блока и, соответственно, стоимость станции в целом. Сброс из конденсатоотводчика только конденсата недостаточен, так как без одновременного удаления части горячего потока, неизбежно присутствующего на входе в конденсатоотводчик, эффективность отделения конденсата из полости энергоразделения вихревой трубы будет крайне низкой из-за все возрастающего противодавления в полости улавливания примесей и конденсата. Существенным является и то, что не раскрыты особенности конструкции узла редуцирования, связанные со спецификой принципиальной схемы ГРС, как то: необходимость настройки режима вихревой трубы в зависимости от климатических условий (зима-лето).

Упомянутый в прототипе способ регулирования площади соплового ввода вихревой трубы, например, изменением высоты прямоугольного тангенциального сопла за счет перемещения подвижного клина имеет следующий недостаток. Во-первых, сложность изготовления узла редуцирования из-за наличия пар трения прямоугольного профиля, сопрягаемых с высокой точностью. Во-вторых, это чревато эрозией, в основном боковых деталей сопла по линиям вершин прямых углов, что приводит в процессе эксплуатации к негерметичности посадочных мест и, как следствие, перетечкам газа, искажению расчетной картины течения газа и в итоге - к снижению эксплуатационной надежности и эффективности процесса энергоразделения.

Целью предлагаемого изобретения является повышение уровня эксплуатационной надежности узла редуцирования, уменьшение стоимости станции за счет упрощения системы отопления, уменьшения габаритов блоков станции при сохранении экономии природного газа и улучшении ее экологических показателей.

Эта цель достигается тем, что теплообменник для передачи тепла горячего потока вихревой трубы для отопления блока контроля и управления представляет собой нагревательный прибор, встроенный во внутреннюю разделительную стенку блоков станции и являющийся одновременно отопителем внутреннего пространства технологического блока. А вихревая труба содержит наружный цилиндрический корпус, соосную с ним камеру энергоразделения, диафрагму и узел регулирования сечения тангенциального соплового ввода. При этом узел регулирования выполнен в виде продольно перемещаемого штоком сервопривода в корпусе вихревой трубы цилиндрического стакана, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру. На выходе из камеры расположен патрубок отвода горячего потока, имеющий тот же диаметр, что и камера, и образующий с ее концом кольцевую захватывающую щель для отвода уловленного конденсата посредством охватывающей щель радиальной улитки. При этом за щелью, после турбулизатора и раскруточного диффузора труба отвода горячего потока своим выходом подключена через нагревательный прибор к входу эжектора, а конденсатоотводчик снабжен дополнительной трубкой сброса попутного с конденсатом газа в выходной газопровод низкого давления непосредственно за эжектором.

Существенно и то, что запорный клапан, регулирующий сечение активного сопла эжектора, кинематически связан со штоком сервопривода, обеспечивая одновременное и пропорциональное изменение площади сечений ввода сжатого газа и отвода горячего потока. При этом при достаточном перепаде давления от входа до выхода ГРС исполнительный механизм сервопривода может быть подключен к пилотному устройству с использованием в качестве импульсного газа части горячего потока, отбираемого с выхода раскруточного диффузора. Кроме того, полости между неподвижным торцом соплового ввода и уступом в корпусе стакана, с одной стороны, и противоположным диафрагме дном стакана и торцевой крышкой корпуса вихревой трубы, с другой, сообщены дренажными отверстиями с выходом холодного потока из вихревой трубы.

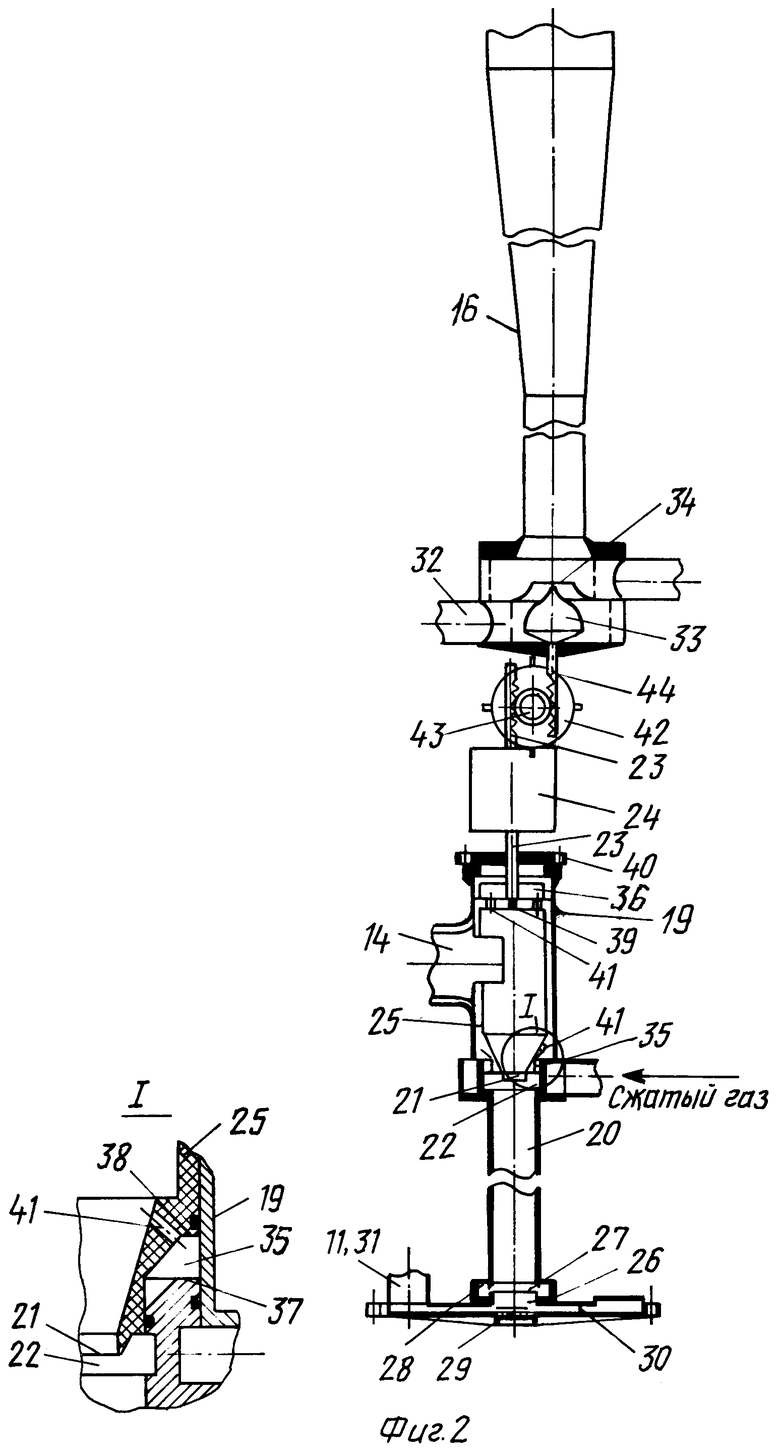

На фиг. 1 изображена упрощенная технологическая схема газораспределительной станции, на фиг.2 - продольный разрез элементов узла редуцирования (вихревой трубы) и варианта выполнения утилизирующего эжектора в полностью открытом положении.

Газораспределительная станция (фиг. 1) содержит входной 1 и выходной 2 газопроводы, отапливаемые блок контроля и управления 3 и технологический блок 4 с последовательно расположенными в нем узлами очистки 5, редуцирования 6, одоризации 7 и учета газа 8. При этом узел редуцирования содержит вихревую трубу 9, выполненную регулируемой трехпоточной, у которой вход сжатого газа 10 соединен с газопроводом высокого давления 1 через выход узла очистки 5.

Выход горячего потока 11 из вихревой трубы подключен к размещенному в технологическом блоке нагревательному прибору 12, выполненному, например, в виде широко применяемых встроенных во внутреннюю разделительную стенку 13 греющих бетонных панелей с замоноличенными в них змеевиками из стальных труб (см., например, Теплотехнический справочник. Т.1. М.: Энергия, 1976, с.716), которые таким образом являются отопителем внутреннего пространства и технологического блока 4 и блока контроля и управления 3.

Выход холодного потока 14 из вихревой трубы подключен к оребренной трубе 15, размещенной за стенкой технологического блока, в окружающей среде таким образом, что выходы горячего потока из нагревательного прибора 12 и холодного потока из оребренной трубы 15 объединены утилизирующим эжектором 16 в единый смешанный поток, выход которого после узлов одоризации и учета газа соединен с выходным газопроводом, а выход конденсата из вихревой трубы соединен посредством конденсатоотводчика 17 с наружной емкостью (не показана). При этом конденсатоотводчик 17 снабжен трубкой 18 для одновременного сброса попутного с конденсатом газа в выходной газопровод, непосредственно за утилизирующим эжектором 16.

Вихревая труба 9 в составе узла редуцирования 6 содержит (фиг.2) наружный цилиндрический корпус 19, соосную с ним камеру 20 энергоразделения, диафрагму 21 и узел регулирования сечения тангенциального соплового ввода 22. Причем узел регулирования выполнен в виде продольно перемещаемого штоком 23 сервопривода 24 цилиндрического стакана 25, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру 20, на выходе которой расположен патрубок 26 отвода горячего потока, имеющий тот же диаметр, что и камера 20, и образующий с ее концом кольцевую щель 27 для отвода уловленного конденсата посредством охватывающей щель радиальной улитки 28. За щелью, после турбулизатора 29 и раскруточного диффузора 30 труба 31 отвода горячего потока подключена через нагревательный прибор 12 к входу 32 эжектора. При этом клапан 33, регулирующий сечение активного сопла 34, кинематически связан со штоком 23 сервопривода 24, чем обеспечивается одновременное и пропорциональное изменение сечений ввода сжатого газа и отвода горячего потока.

Как вариант, механизм сервопривода может быть подключен (не показано) к пилотному устройству с использованием в качестве импульсного газа части горячего потока, отбираемого с выхода раскруточного диффузора. Кроме того, полости 35 и 36 соответственно между неподвижным торцем 37 соплового ввода и уступом 38 в корпусе стакана 25, с одной стороны, и противоположным диафрагме дном 39 стакана и торцевой крышкой 40 корпуса 19, с другой, сообщены дренажными отверстиями 41 с выходом холодного потока 14 из вихревой трубы.

Следует заметить также, что кинематический узел связи клапана 33 со штоком 23 может быть снабжен ручным приводом, например, в виде штурвала 42, на оси которого закреплена шестерня 43, входящая в одновременное зацепление с зубчатыми плоскостями ведущего 23 и ведомого 44 штоков.

Газораспределительная станция работает следующим образом. Газ высокого давления (Рвх= 1,2-7,5 МПа) поступает из магистрального или промыслового газопровода через входной 1 газопровод в технологический блок 4, где поступает в узел очистки 5. Газ очищается от механических примесей и жидкости (конденсата), которые могут содержаться в высоконапорных газопроводах. Очищенный газ поступает в узел редуцирования 6, который выполнен в виде регулируемой трехпоточной вихревой трубы Ранка-Хилша 9, в которой реализуется известный эффект температурного разделения газа на холодный и горячий потоки. Холодный поток поступает в оребренную трубу 15, размещенную снаружи технологического блока 4, при этом ввиду весьма низкой температуры (до минус 60oС) холодный поток может быть (через стенку трубы 15) подогрет атмосферным воздухом и после смешения с горячим потоком дать повышенную температуру расширенного природного газа. Таким образом, используя располагаемый перепад давления в вихревой трубе 9, предложенная схема станции "работает" по принципу теплового насоса, получая избыточное тепло из окружающей среды, что может компенсировать понижение температуры природного газа при его дросселировании, т.е. вполне может заменить используемые для этой цели огневые подогреватели. Кроме того, при непрерывном вихревом движении газа вдоль оси камеры 20 энергетического разделения трубы 9 образуется все возрастающий градиент между внешним кольцевым и внутренним потоком. В результате температура газа в приосевой зоне вихревой трубы опускается ниже температуры процесса Джоуля-Томсона (как в "традиционном" регуляторе давления). Это падение температуры, вызывающее дополнительную конденсацию, позволяет увеличить эффективность процесса сепарации в целом. Таким образом, удается даже без предварительного подогрева практически полностью избавиться от нежелательного конденсата, который может нарушить нормальное функционирование измерительного устройства узла учета газа 8 и запорно-регулирующей пары вихревой трубы. Использование нагревательного прибора 12, встроенного в стенку 13, обеспечивая одновременный обогрев обоих блоков станции, позволяет избавиться от достаточно громоздкого и дорогостоящего рекуперативного теплообменника, тем самым уменьшая стоимость станции в целом.

Запуск редуцирующего узла в работу, т.е. запуск станции осуществляется в следующей последовательности.

Перед подачей сжатого газа на вход станции в зависимости от климатических условий (зима-лето) устанавливают ручным приводом сопловой ввод 22 в закрытое положение, а клапан 33 эжектора 16 в положение, соответствующее оптимальному режиму, под которым понимается режим с максимальной температурой смешанного потока перед узлом 8 учета газа при одновременном обеспечении приемлемого обогрева помещений блоков станции (например, не ниже плюс 5oС).

После подачи сжатого газа во входной 1 газопровод ручным приводом, используя штурвал 42, устанавливают назначенную потребителем величину выходного давления, например Рвых=0,3 МПа. При этом процедуру установки давления производят в течение времени установления стационарного теплового режима системы, например до установления Твых=пост. После чего, подавая импульсный газ в пилотное устройство, устанавливают назначенную величину выходного давления. Таким образом ГРС "выводят" на режим автоматического управления. Работа станции контролируется посредством датчиков и приборов, размещенных в отдельном шкафу отапливаемого по предложенной схеме блока 3. При этом существенно то, что за счет постоянного дренирования полостей 35 и 36 усилия на подвижный стакан 25 остаются минимальными, т.е. запорный элемент динамически уравновешен, что приводит к уменьшению перестановочного усилия и, как следствие, потребной мощности сервопривода, что благоприятно для увеличения точности поддержания величины выходного давления (в итоге - повышение экономических показателей ГРС).

Таким образом, достигается цель предлагаемого изобретения, заключающаяся в повышении уровня эксплуатационной надежности узла редуцирования, уменьшении стоимости станции за счет упрощения системы отопления, уменьшения габаритов блоков станции при сохранении экономии природного газа и улучшении ее экологических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ТРУБА | 1999 |

|

RU2170891C1 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2232359C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2000 |

|

RU2177584C2 |

| ВИХРЕВАЯ ТРУБА | 2001 |

|

RU2202744C2 |

| РЕГУЛЯТОР ДАВЛЕНИЯ НЕПРЯМОГО ДЕЙСТВИЯ С САМООБОГРЕВОМ | 2004 |

|

RU2263944C1 |

| СПОСОБ ВИХРЕВОГО РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 2014 |

|

RU2586232C2 |

| СПОСОБ ВИХРЕВОГО РЕДУЦИРОВАНИЯ ДАВЛЕНИЯ ГАЗА | 2013 |

|

RU2569473C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2006 |

|

RU2316693C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2015 |

|

RU2601083C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2013 |

|

RU2544404C1 |

Изобретение относится к технике распределения газов, а именно к газораспределительным станциям (ГРС), предназначенным для понижения давления природного газа до необходимого уровня при снабжении газом энергетических, промышленных и сельскохозяйственных объектов, а также населенных пунктов на ответвлениях от магистральных и промысловых газопроводов. Техническим результатом изобретения является повышение уровня эксплуатационной надежности узла редуцирования, уменьшение стоимости станции за счет упрощения системы отопления, уменьшения габаритов блоков станции при сохранении экономии природного газа и улучшении ее экологических показателей. Известная ГРС содержит газопроводы высокого и низкого давлений с расположенными последовательно узлом очистки и узлом редуцирования газа, содержит вихревую трубу Ранка-Хилша, выполненную регулируемой трехпоточной, у которой вход сжатого газа соединен с газопроводом высокого давления через узел очистки, а выход горячего потока подключен к размещенному в технологическом блоке теплообменнику для отопления блока контроля и управления. Новым в предложенной ГРС является то, что теплообменник представляет собой нагревательный прибор, встроенный во внутреннюю разделительную стенку блоков станции и являющийся одновременно отопителем внутреннего пространства технологического блока. Вихревая труба содержит наружный цилиндрический корпус, соосную с ним камеру энергетического разделения, диафрагму и узел регулирования сечения тангенциального соплового ввода, который выполнен в виде продольно перемещаемого штоком сервопривода в корпусе вихревой трубы цилиндрического стакана, со стороны диафрагмы взаимодействующего с выходным сечением соплового ввода сжатого газа в камеру энергетического разделения, на выходе которой расположен патрубок отвода горячего потока, и образующий с ее концом кольцевую захватывающую щель отвода конденсата посредством радиальной улитки, при этом за щелью труба отвода горячего потока своим выходом подключена через нагревательный прибор к входу эжектора. 1 з.п. ф-лы, 2 ил.

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 2000 |

|

RU2177584C2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1994 |

|

RU2079040C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ СЖАТОГО ПРИРОДНОГО ГАЗА | 1994 |

|

RU2079771C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗА, ТРАНСПОРТИРУЕМОГО В МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ ПРИ РЕДУЦИРОВАНИИ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ, И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2001 |

|

RU2175739C1 |

| US 5582012 А, 10.12.1996. | |||

Авторы

Даты

2004-03-10—Публикация

2002-07-08—Подача