Изобретение относится к области электротехники, а именно к низковольтному аппаратостроению, и может быть использовано для изготовления скобообразных элементов неподвижных контактных узлов контакторов и пускателей.

Задачей изобретения является обеспечение возможности изготовления скобообразного элемента неподвижного контактного узла, обеспечивающего быстрый сход дуги для повышения коммутационной износостойкости аппаратов, для которых этот элемент предназначен при одновременном обеспечении точности и технологичности изготовления элемента, а также его качества и долговечности работы и снижения трудоемкости изготовления, а также расхода металла за счет сокращения количества его, попадающего в отходы.

Задача решается за счет того, что способ изготовления дугонаправляющего скобообразного элемента неподвижного контактного узла электромагнитного коммутационного аппарата, выполненного в виде двух скоб и вертикального элемента с двумя отверстиями, каждая из скоб которого выполнена в виде перемычки, соединяющей нижние и верхние горизонтальные участки, скобы установлены параллельно друг другу на нижних горизонтальных участках и соединены между собой верхней и нижней полками, нижняя полка соединяет нижние горизонтальные участки скоб и выполнена с опорным участком, который переходит в вертикальный элемент, образующий с опорным участком прямой угол, стороны верхней полки под углом соединяют верхние горизонтальные участки скоб и имеют перемычку, выполненную с выступом, предназначенным для размещения в отверстии вертикального элемента, согласно изобретению включает резку листового проката поперек направления проката на полосы шириной, превышающей длину изготавливаемого элемента в развертке на величину (4,5-5,0) S, где S - толщина листового проката, мм, с последующей вырубкой заготовки скобообразного элемента из полосы, скошенной с двух сторон с переднего конца в три этапа при одновременном перемещении полосы на шаг, соответствующий этапу вырубки, причем длину шага L принимают равной L = 1,7 S+B2, где B2- наибольшая ширина скобообразного элемента в развертке, при этом на первом этапе производят одновременно обрезку кромки полосы боковым ножом штампа последовательного действия со стороны скошенной части изготавливаемой заготовки элемента и вырубку участка ее, соответствующего расстоянию между горизонтальными участками образующих элемент скоб с оставлением на участке, противоположном скошенной части заготовки скобообразного элемента, выступа в средней части, а также вырубку прямоугольного отверстия на расстоянии от уже вырубленной части также со стороны, противоположной скошенной части скобообразного элемента, после чего перемещают полосу на очередной шаг и осуществляют второй этап, на котором производят вырубку круглого отверстия между задней кромкой оставленного на первом этапе выступа и прямоугольным отверстием, а также вырубку фигурного отверстия переменной ширины за прямоугольным отверстием, после чего осуществляют перемещение полосы на очередной шаг и осуществляют третий этап вырубки, на котором производят вырубку наружного контура скобообразного элемента в развертке с образованием заготовки с фиксирующим выступом, образующим выступ перемычки, соединяющей под углом стороны верхних полок горизонтальных участков скоб, образующих скобообразный элемент, а затем производят гибку заготовки поперек направления проката в три стадии, на первой из которых отгибают по оси прямоугольного отверстия заднюю часть заготовки на угол, не превышающий 60o, и навстречу ему отгибают на угол 90o оставленный на первом этапе вырубки выступ в средней части, а также отгибают передний скошенный конец заготовки с образованием наклонного участка и концевого горизонтального участка с фиксирующим выступом.

На второй стадии производят предварительную гибку средней части заготовки с образованием двух параллельных друг другу скоб с верхними и нижними горизонтальными участками, объединенными соответственно верхней и имеющей опорный участок нижней полками, а на третьей стадии производят окончательную гибку задней части заготовки до расположения ее под прямым углом относительно опорного участка нижней полки и образования отогнутой задней частью заготовки вертикального элемента с фигурным отверстием, в расширенный участок которого заводят выступ передней части заготовки, после чего производят окончательную калибровку изготовленного скобообразного элемента на оправке заданных формы и размеров и оцинковку.

При этом перед гибкой заготовки могут производить удаление заусенцев.

Заусенцы могут удалять по контуру заготовки и по периметру пазов и отверстий.

Удаление заусенцев могут производить шлифовальным кругом на вертикально-сверлильном станке.

Вырубку заготовки и ее гибку могут производить с использованием штампа с боковым ножом и кривошипного механического пресса, а резку листового проката могут производить на гильотинных ножницах.

Приведенная совокупность существенных признаков обеспечивает получение технического результата, выражающегося в обеспечении точности и технологичности изготовления скобообразного элемента требуемой конфигурации для неподвижного контактного узла электромагнитного коммутационного аппарата, обеспечивающего быстрый сход дуги с контактных накладок и повышение тем самым коммутационной и механической износостойкости аппаратов, а также обеспечение высокого качества изготавливаемого элемента и его долговечной работы при одновременном снижении трудоемкости изготовления и расхода металла за счет сокращения его количества, попадающего в отходы.

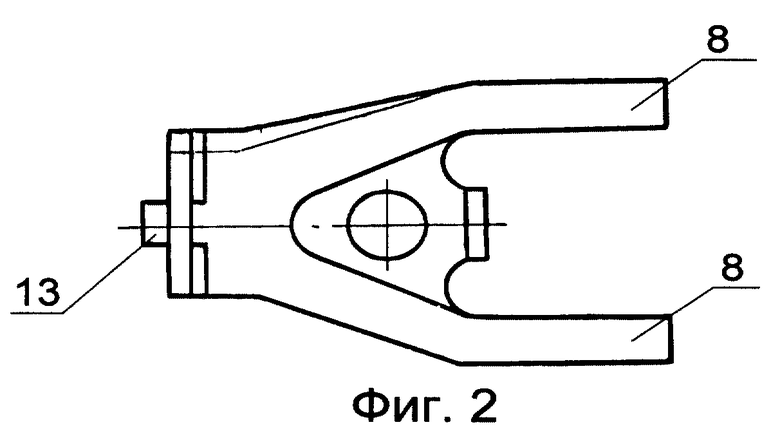

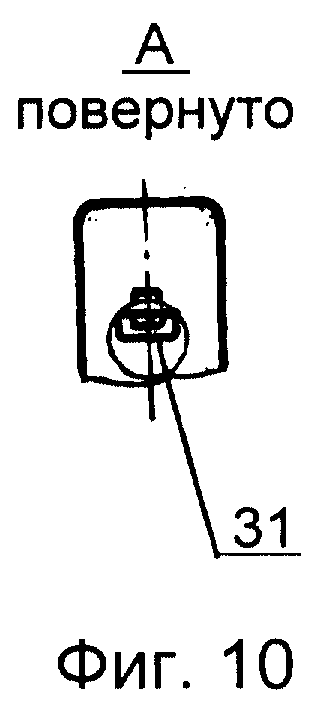

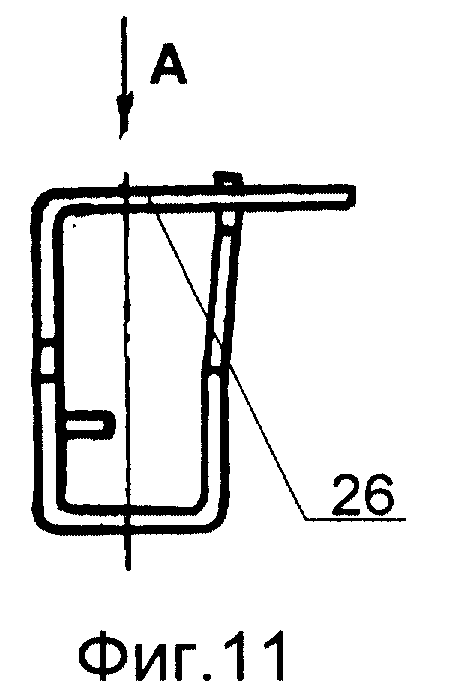

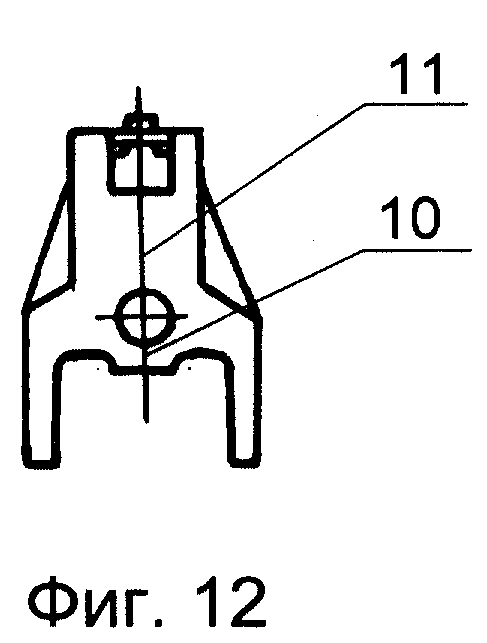

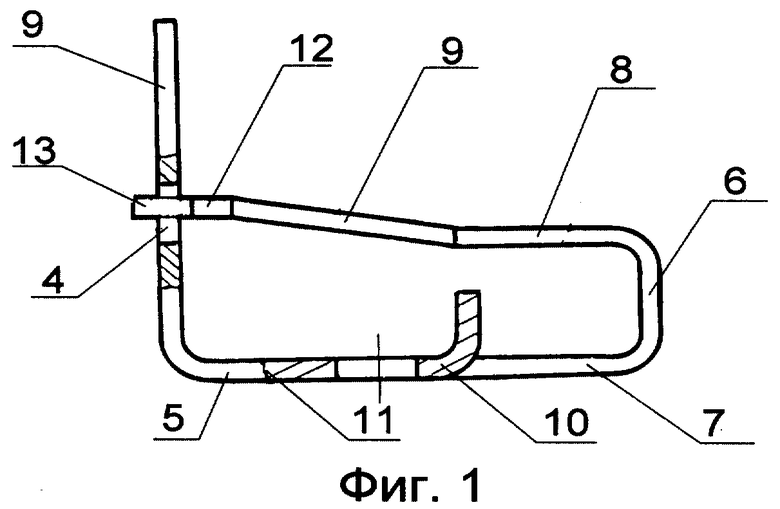

Сущность изобретения поясняется чертежами, где на фиг. 1 и на фиг. 2 изображен скобообразный элемент в двух проекциях;

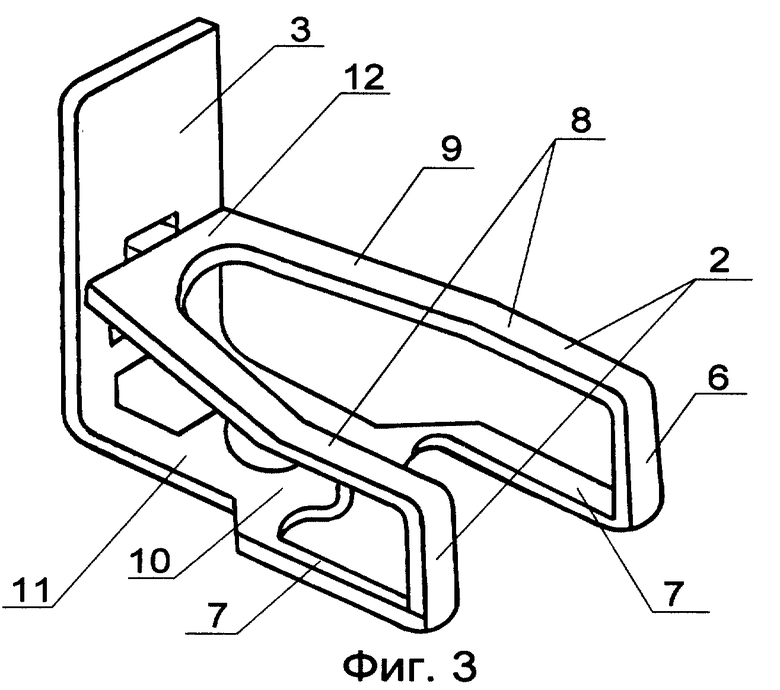

на фиг. 3 - то же, в аксонометрии;

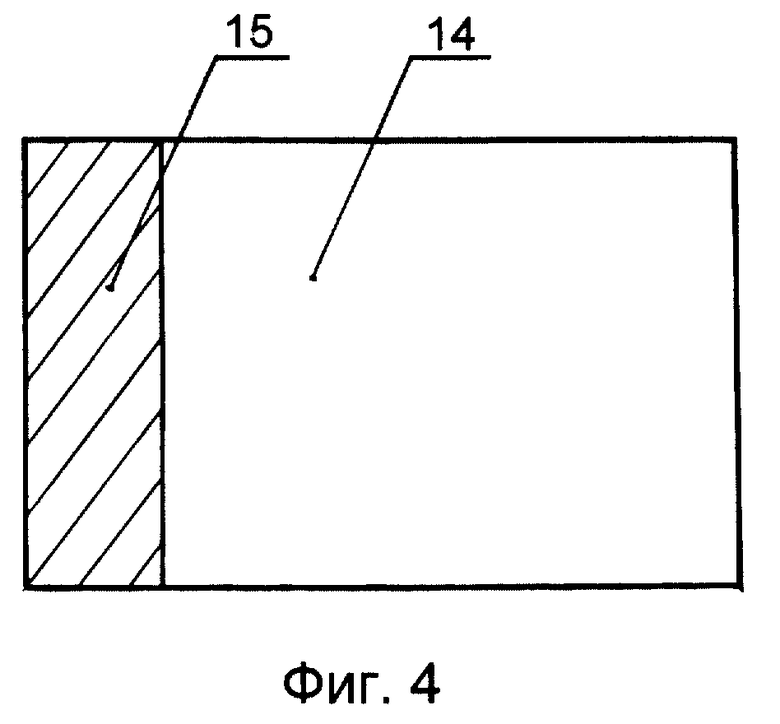

на фиг. 4 - резка листов на полосы;

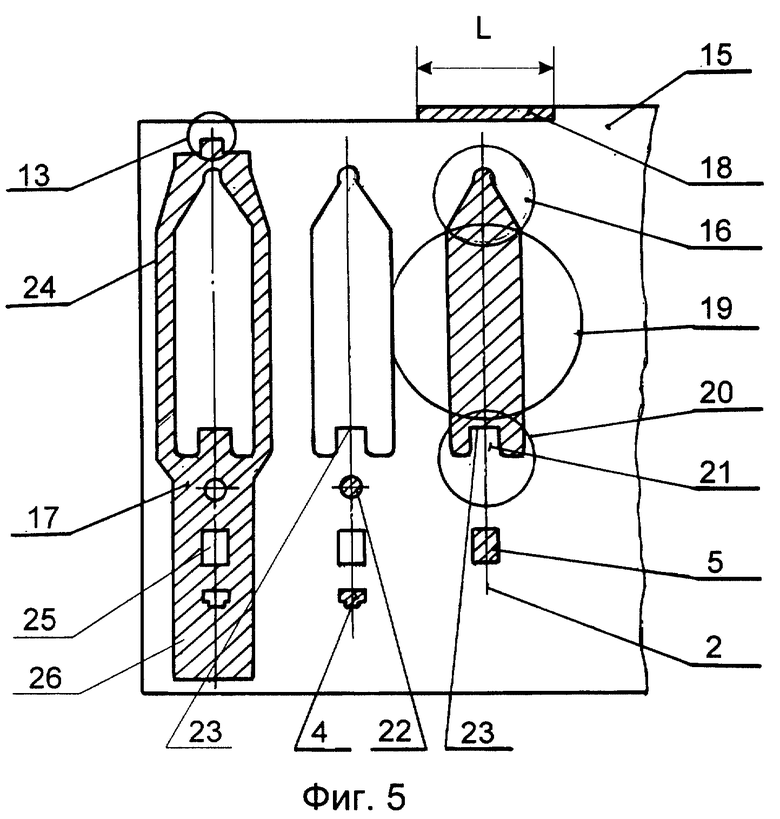

на фиг. 5 - этапы вырубки заготовки из полосы;

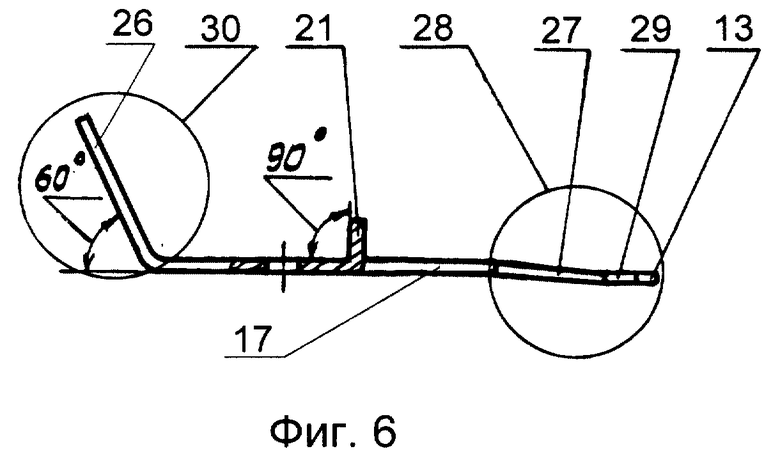

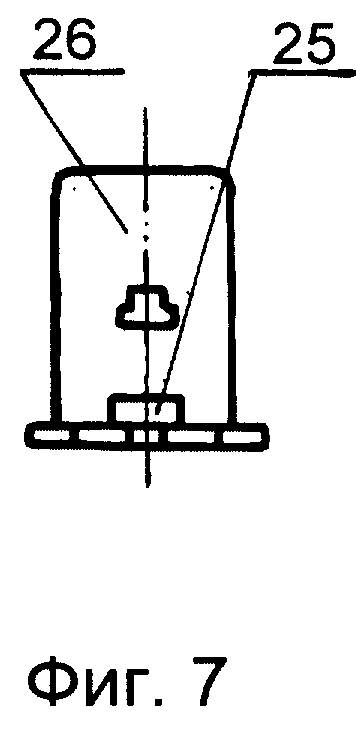

на фиг. 6 и 7 - первая стадия гибки заготовки, соответственно вид сбоку и вид спереди;

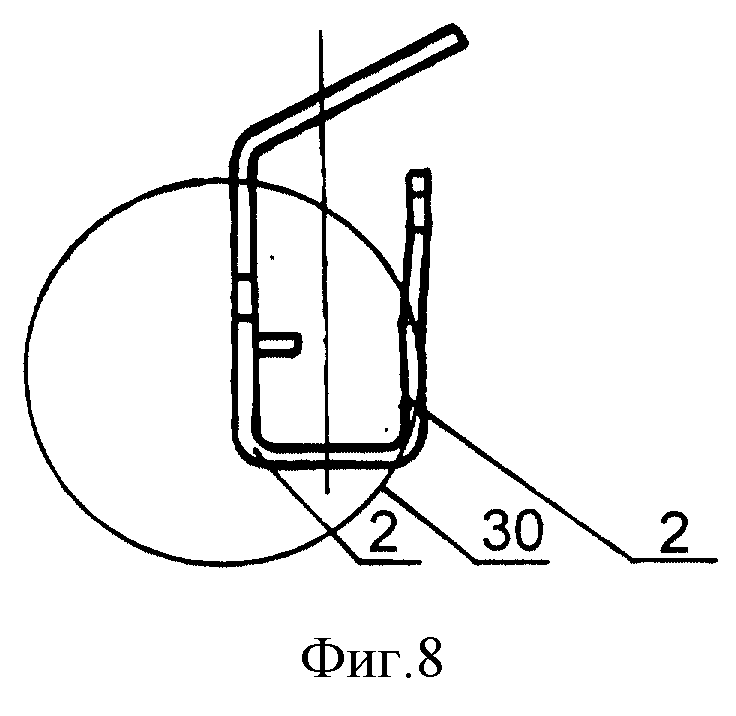

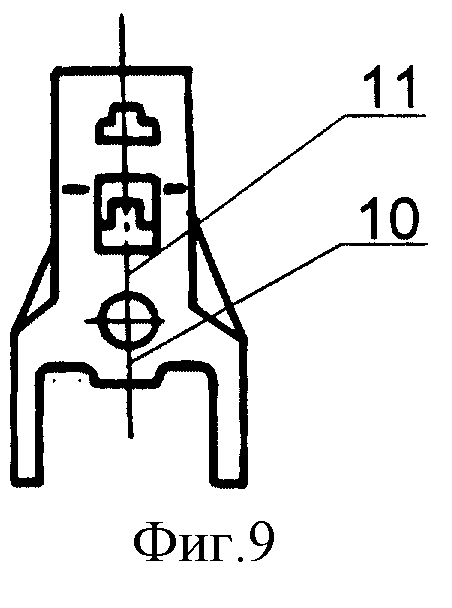

на фиг. 8 и 9 - вторая стадия гибки заготовки, соответственно вид сбоку и вид спереди;

на фиг. 10, 11 и 12 - третья стадия гибки заготовки, соответственно вид сбоку, вид спереди и вид по стрелке А.

Способ осуществляют следующим образом.

Изготавливают дугонаправляющий скобообразный элемент 1 неподвижного контактного узла электромагнитного коммутационного аппарата (на чертежах не показано). Элемент 1 выполняют в виде двух скоб 2 и вертикального элемента 3 с двумя отверстиями 4, 5. Каждую из скоб 2 выполняют в виде перемычки 6, соединяющей нижние 7 и верхние 8 горизонтальные участки, скобы 2 установлены параллельно друг другу на нижних 7 горизонтальных участках и соединены между собой верхней 9 и нижней 10 полками. Нижняя полка 10 соединяет нижние 7 горизонтальные участки скоб 2 и выполнена с опорным участком 11, который переходит в вертикальный элемент 3, образующий с опорным участком 11 прямой угол. Стороны верхней полки 9 под углом соединяют верхние горизонтальные участки 8 скоб 2 и имеют перемычку 12, выполненную с выступом 13, предназначенным для размещения в отверстии 4 вертикального элемента 3.

Изготовление элемента описанного конструктивного выполнения осуществляют путем резки листового проката 14 поперек направления проката на полосы 15 шириной, превышающей длину изготавливаемого элемента 1 в развертке на величину (4,5-5,0) S, где S - толщина листового проката 14, мм, с последующей вырубкой из полосы 15 скошенной с двух сторон с переднего конца 16 заготовки 17 скобообразного элемента 1 в три этапа при одновременном перемещении полосы 15 на шаг, соответствующий этапу вырубки, причем длину шага L принимают равной L = 1,7 S+ B2, где B2 - наибольшая ширина скобообразного элемента 1 в развертке.

На первом этапе производят одновременно обрезку кромки 18 полосы 15 боковым ножом штампа (на чертежах не показано) последовательного действия со стороны скошенной части 16 изготавливаемой заготовки 17 элемента 1 и вырубку участка 19 ее, соответствующего расстоянию между горизонтальными участками 7, 8 и перемычками 6, образующих элемент 1 скоб 2 с оставлением на участке 20, противоположном скошенной части 16 заготовки 17, скобообразного элемента 1, выступа 21 в средней части, а также вырубку прямоугольного отверстия 5 на расстоянии от уже вырубленной части также со стороны, противоположной скошенной части 16 скобообразного элемента 1. После этого перемещают полосу 15 на очередной шаг и осуществляют второй этап, на котором производят вырубку круглого отверстия 22 между задней кромкой 23 оставленного на первом этапе выступа 21 и прямоугольным отверстием 5, а также вырубку фигурного отверстия 4 переменной ширины за прямоугольным отверстием 5. После этого осуществляют перемещение полосы 15 на очередной шаг и осуществляют третий этап вырубки, на котором производят вырубку наружного контура 24 скобообразного элемента 1 в развертке с образованием заготовки 17 с фиксирующим выступом, образующим выступ 13 перемычки 12, соединяющей под углом стороны верхних полок горизонтальных участков скоб 2, образующих скобообразный элемент 1. А затем производят гибку заготовки 17 поперек направления проката в три стадии.

На первой стадии отгибают по оси 25 прямоугольного отверстия 5 заднюю часть 26 заготовки 17 на угол, не превышающий 60o и навстречу ему отгибают на угол 90o оставленный на первом этапе вырубки выступ 21 в средней части, а также отгибают передний скошенный конец 27 заготовки 17 с образованием наклонного участка 28 и концевого горизонтального участка 29 с фиксирующим выступом 13.

На второй стадии производят предварительную гибку средней части 30 заготовки 17 с образованием двух параллельных друг другу скоб 2 с верхними 8 и нижними 7 горизонтальными участками, объединенными соответственно верхней 9 и имеющей опорный участок 11 нижней 10 полками.

На третьей стадии производят окончательную гибку задней части 26 заготовки 17 до расположения ее под прямым углом относительно опорного участка 11 нижней полки 10 и образования отогнутой задней частью заготовки вертикального элемента 3 с фигурным отверстием 4, в расширенный участок 31 которого заводят выступ 13 передней части заготовки 17. После этого производят окончательную калибровку изготовленного скобообразного элемента 1 на оправке заданных формы и размеров (на чертежах не показана) и оцинковку.

Перед гибкой заготовки 17 производят удаление заусенцев, причем заусенцы удаляют по контуру заготовки и по периметру пазов и отверстий. Удаление заусенцев производят шлифовальным кругом на вертикально-сверлильном станке (на чертежах не показано). Вырубку заготовки и ее гибку производят с использованием штампа с боковым ножом и кривошипного механического пресса (на чертежах не показано). Резку листового проката 14 производят на гильотинных ножницах (на чертежах не показано).

Применение описанного способа обеспечивает повышение качества и точности изготавливаемого изделия, повышение производительности труда и сокращение времени за счет совмещения отдельных операций на отдельных этапах вырубки, а также снижение трудозатрат за счет использования надежного и простого в управлении оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170982C1 |

| НЕПОДВИЖНЫЙ КОНТАКТНЫЙ УЗЕЛ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170972C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2170984C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2170985C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2170983C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2294574C2 |

| УЗЕЛ КОНТАКТНЫХ ТРАВЕРС ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170973C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2170986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170978C1 |

| КОРПУС СВЕТОВОГО ПРИБОРА | 1996 |

|

RU2089781C1 |

Изобретение относится к области электротехники, а именно к низковольтному аппаратостроению, и может быть использовано для изготовления скобообразных элементов неподвижных контактных узлов контакторов и пускателей. Способ изготовления дугонаправляющего скобообразного элемента определенного конструктивного выполнения включает резку листового проката поперек направления проката на полосы шириной, превышающей длину изготавливаемого элемента в развертке на величину, определяемую приведенной зависимостью с последующей вырубкой заготовки скобообразного элемента из полосы, скошенной с двух сторон с переднего конца в три этапа при одновременном перемещении полосы на шаг, соответствующий этапу вырубки, причем длину шага L определяют по приведенной зависимости, при этом на каждом этапе производят определенную последовательность определенных операций, а затем производят гибку заготовки поперек направлении проката в три стадии, на каждой из которых производят определенные операции в определенной последовательности, после чего производят окончательную калибровку изготовленного скобообразного элемента на оправке заданных формы и размеров и оцинковку. Технический результат, обеспечиваемый изобретением, состоит в обеспечении точности и технологичности изготовления скобообразного элемента требуемой конфигурации для неподвижного контактного узла электромагнитного коммутационного аппарата, обеспечивающего быстрый сход дуги с контактных накладок и повышение коммутационной и механической износостойкости аппаратов, а также обеспечение высокого качества изготавливаемого элемента и его долговечной работы при одновременном снижении трудоемкости изготовления и расхода металла за счет сокращения его количества, попадающего в отходы. 5 з.п. ф-лы, 12 ил.

| ДУГОГАСИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2149475C1 |

| КОНСТРУКЦИЯ ДЛЯ УПРОЧНЕНИЯ ПАНЕЛИ КУЗОВА АВТОМОБИЛЯ | 2011 |

|

RU2526580C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВЗРЫВНОЙ ВОЛНЫ | 2010 |

|

RU2451895C1 |

Даты

2001-07-20—Публикация

2000-11-24—Подача