Изобретение относится к области гидроэнергетики и может быть использовано во всех горизонтальных гидроагрегатах ГЭС.

Известен гидрогенератор, содержащий горизонтально расположенный ротор с упорным диском, корпус упорного подшипника, упорные элементы, расположенные с обеих сторон упорного диска с равным шагом по окружности, и радиальные опорные подшипники, AC N 406271.

Недостаток устройства заключается в том, что при отсутствии тормозных цилиндров выбег и остановка гидроагрегата после его отключения от сети осуществляется в основном за счет сопротивления вращению лопастей турбины и трения в подшипниках скольжения. При этом неизбежно возникает момент, когда частота оборотов ротора, уменьшаясь, становится такой малой, что линейная скорость скольжения в подшипниках скольжения не обеспечивает режим чистого жидкостного трения и поверхность трения шеек вала начинает скользить по поверхности трения радиально-опорных и упорных подшипников скольжения при граничном трении. При этом происходит интенсивное изнашивание поверхностей трения подшипников скольжения, приводящее к их быстрому повреждению и выходу из строя.

Кроме того, гидроагрегаты, оснащенные эластичными металлопластмассовыми (ЭМП) подшипниками скольжения, в связи с малым коэффициентом трения имеют весьма продолжительное время выбега и вовсе не останавливаются вследствие протечек воды через направляющий аппарат. При этом подшипники подвергаются длительному интенсивному износу.

Причем даже при использовании электрического торможения после остановки агрегата и отключении электротормоза вследствие протечек воды в направляющем аппарате ротор вновь приводится во вращение с малой частотой оборотов и при этом подшипники подвергаются износу.

Таким образом, для исключения вращения ротора и износа подшипников необходима либо непрерывная работа электротормоза, что маловероятно и недопустимо, либо применение механического тормозного аппарата, что и предусмотрено в предлагаемом гидрогенераторе.

Поставлена задача - повысить долговечность и надежность агрегата, радиальных и осевых подшипников, уменьшить их износ в период выбега (остановки) ротора и исключить вращение ротора за счет протечек воды в направляющем аппарате.

Поставленная задача решается за счет того, что в предлагаемом генераторе, содержащем горизонтально расположенный ротор с упорным диском, корпус упорного подшипника, опорные элементы - сегменты, расположенные с обеих сторон упорного диска с равным шагом по окружности, согласно изобретению в корпусе упорного подшипника со стороны, противоположной направлению действующей гидравлической нагрузки, установлены расположенные в осевом направлении тормозные гидроцилиндры с фрикционными колодками с равным шагом по окружности, плунжеры тормозных гидроцилиндров выполнены фасонными двух разных диаметров, а под фрикционными тормозными колодками установлены упругие демпфирующие элементы, на свободных торцах гидроцилиндров установлены демпфирующие элементы и электроконтактное реле, на внешней торцевой части корпуса упорного осевого подшипника установлены два концентрично расположенных кольцевых коллектора, сообщающихся с двухпозиционным краном и соответственно с полостями прямого и обратного хода тормозных гидроцилиндров и с электроконтактными манометрами, которые соединены с блоком контакторов включения и выключения электродвигателя, приводящего в движение маслонасос, соединяющийся через трубопровод и маслокран с полостью маслобака и через обратный клапан с двухпозиционным краном, который соединен сливным трубопроводом со сливной полостью маслобака.

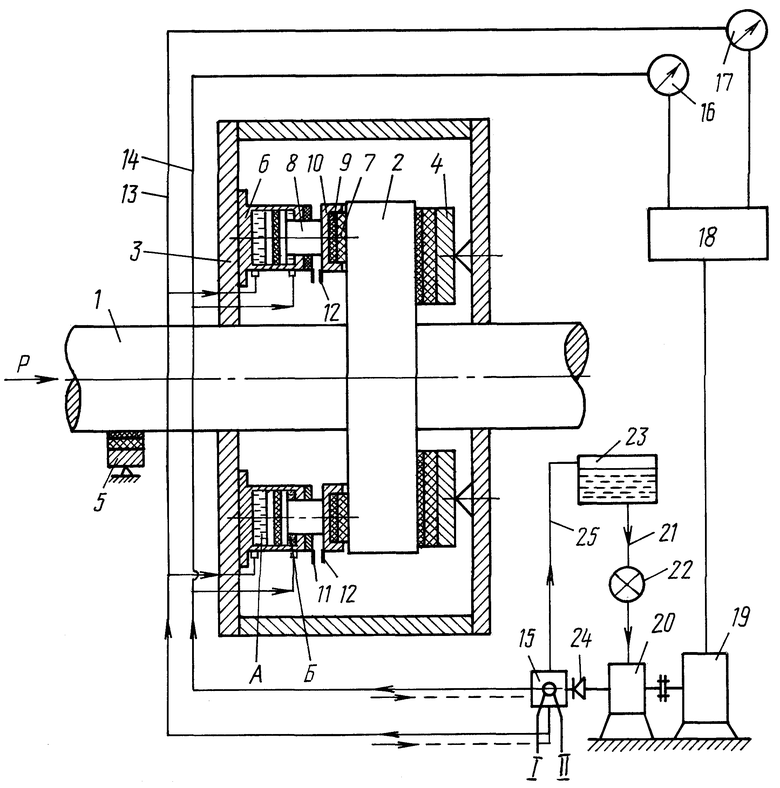

Сущность изобретения поясняется чертежом, где 1 изображен общий вид гидрогенератора.

Гидрогенератор содержит ротор 1 с упорным диском 2, расположенным в корпусе 3 упорного подшипника, упорные элементы - сегменты 4, расположенные с обеих сторон упорного диска 2 с равным шагом по окружности, опорные радиальные подшипники 5.

На внутренней части корпуса со стороны, противоположной направлению действующей нагрузки P, установлены расположенные в осевом направлении тормозные гидроцилиндры 6 с фрикционными колодками 7 с равным шагом по окружности, плунжеры 8 гидроцилиндров 6 выполнены фасонными двух разных диаметров, фрикционные тормозные колодки 7 с расположенными под ними демпфирующими элементами 9 установлены в корпусе 10, на свободных торцах гидроцилиндров 6 установлены кольцевые демпфирующие элементы 11 и электроконтактное реле 12.

На внешней торцевой части корпуса 3 упорного подшипника установлены два концентрично расположенных кольцевых коллектора 13 и 14, сообщающихся с двухпозиционным краном 15 и соответственно с полостями прямого "А" и обратного "Б" хода плунжеров 8 тормозных гидроцилиндров 6 и с электроконтактными манометрами 16 и 17, которые соединены с блоком контакторов 18 включения и выключения электродвигателя 19, приводящего в движение маслонасос 20, соединяющийся через трубопровод 21 и маслокран 22 с полостью маслобака 23 и через обратный клапан 24 с двухпозиционным краном 15, который соединен сливным трубопроводом 25 со сливной полостью маслобака 23.

Гидрогенератор работает следующим образом. После отключения агрегата от сети и перекрытия направляющего аппарата ротор 1 начинает изменять частоту вращения за счет гидравлического сопротивления вращающихся в воде лопастей, а также за счет потерь мощности на трение в подшипниках скольжения 4 и 5. При достижении весьма малой частоты вращения ротора 1 скорость скольжения в подшипниках скольжения 4 и 5 станет настолько малой, что жидкостное гидродинамическое трение исчезнет и поверхности трения шеек вала 1 и упорного диска 2 начнут касаться поверхностей трения подшипников 4 и 5, в результате чего возникает режим полужидкостного граничного трения.

При этом рабочая поверхность трения подшипников 4 и 5 подвергается интенсивному износу.

В связи с тем, что коэффициент трения в эластичных металлопластмассовых (ЭМП) подшипниках скольжения 4 и 5 весьма мал, даже незначительных протечек воды через направляющий аппарат достаточно, чтобы привести ротор 1 во вращение с малой скоростью. В этом случае ротор 1 практически не останавливается и подшипники 4 и 5 длительное время подвергаются интенсивному износу, в результате чего со временем выходят из строя и становятся неработоспособными в режиме гидродинамического трения.

Кроме того, безостановочное вращение ротора 1 крайне нежелательно и даже недопустимо при выполнении ремонтных работ на агрегате.

С целью устранения указанных нежелательных явлений производят полную остановку ротора 1 путем включения тормозного аппарата. При включении в работу маслонасоса 20 при положении двухпозиционного крана 15 в позиции I масло под давлением подается в коллектор 13 и из него в полости "А" (прямого хода плунжера 8 всех гидроцилиндров).

Под действием давления плунжеры 8 перемещаются и прижимают тормозные колодки 7 к торцевой ненагруженной поверхности упорного диска 2.

Масло из полости "Б" (обратного хода) выдавливается в коллектор 14 и далее через двухпозиционный кран 15 по трубопроводу 25 сливается в маслобак 23.

В результате возникающего трения между тормозными колодками 7 и торцевой поверхностью упорного диска 2 ротор 1 останавливается и остается неподвижным даже при наличии протечек в направляющем аппарате. Возникающие в момент соприкосновения тормозных колодок 7 с упорным диском 2 динамические нагрузки гасятся с помощью демпфирующих элементов 9.

Прижатие тормозных колодок 7 к диску 2 остается практически постоянным весьма продолжительное время в результате действия обратного клапана 24. обеспечивающего постоянство давления в системах прямого хода плунжеров после отключения электродвигателя 19.

В случае снижения давления в рабочей полости гидроцилиндра по причине протечек масла через уплотнения срабатывает электроконтактный манометр 17, включает электродвигатель 19 и за счет работы маслонасоса 20 давление в рабочей полости "А" гидроцилиндра возрастает до требуемой величины, после чего вновь срабатывает электроконтактный манометр 17 и двигатель 19 отключается.

Таким образом, ротор 1 гидрогенератора остается неподвижным сколь угодно долгое время.

При необходимости ввода гидрогенератора в работу отключают электроконтактный манометр 17 коллектора 13 прямого хода, двухпозиционный кран 15 устанавливают в положение II, включают электродвигатель 19 и маслонасос 20. При этом положении двухпозиционного крана масло под давлением подается в кольцевой коллектор 14 обратного хода, а из него в полости "Б" (обратного хода всех тормозных гидроцилиндров 6).

Плунжеры 8 под давлением масла перемещаются и отодвигают тормозные колодки 7 от торцевой поверхности упорного диска 2.

Масло, находящееся в полости "А" (прямого хода), выдавливается в кольцевой коллектор 13 и далее через двухпозиционный кран 15 по трубопроводу в маслобак 23, как показано пунктиром.

Возникающие в момент соприкосновения корпуса тормозных колодок 10 со свободным торцем гидроцилиндров 6 динамические нагрузки гасятся с помощью кольцевых демпфирующих элементов 11. Давление в полости Б (обратного хода) также остается длительное время постоянным благодаря действию обратного клапана 24 и срабатыванию электроконтактного манометра 16 в случае падения давления масла в полости "Б" - обратного хода вследствие его протечки через уплотнения.

Контроль давления и защита от перегрузок в системах прямого и обратного хода осуществлены с помощью электроконтактных манометров 16 и 17.

При достижении предельно допустимого давления от манометров 16 и 17 подается сигнал к блоку контакторов 18, выключающему электродвигатель 17. После остановки элетродвигателя и получения сигналов с контактных реле 12 о полном отводе тормозных колодок 7 от упорного диска 2 открывают направляющий аппарат и выводят гидрогенератор на режим холостого хода с последующим включением в сеть.

Таким образом, предлагаемый гидрогенератор по сравнению с прототипом позволит повысить надежность и долговечность, а также обеспечить необходимую безопасность и возможность проведения ремонтных работ при неподвижном заторможенном роторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОГЕНЕРАТОР | 2000 |

|

RU2186225C2 |

| ГИДРОДИНАМИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2179666C2 |

| ГИДРОГЕНЕРАТОР | 1998 |

|

RU2144727C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| ТЕРМОКОМПРЕССОР | 2002 |

|

RU2230222C2 |

| ГИДРОГЕНЕРАТОР | 2009 |

|

RU2418979C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АМПЛИТУД КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2003 |

|

RU2244272C1 |

| ЭЛЕКТРОЕМКОСТНЫЙ УРОВНЕМЕР | 2000 |

|

RU2178549C2 |

| КОНТРОЛЛЕР ДЫМНОСТИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2001 |

|

RU2210759C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ВОЗДУХА В МАЛОРАЗМЕРНЫХ ЗАМКНУТЫХ ОБЪЕМАХ | 1999 |

|

RU2173666C2 |

Изобретение относится к области электротехники и может быть использовано в гидроэнергетике при создании горизонтальных гидроагрегатов. Гидрогенератор горизонтальный капсульный содержит горизонтально расположенный ротор 1 с упорным диском 2, корпус упорного подшипника 3, упорные элементы - сегменты 4, расположенные с обеих сторон упорного диска 2 с равным шагом по окружности, и опорные радиальные подшипники 5. Сущность изобретения: в корпусе упорного подшипника 3 со стороны, противоположной действующей гидравлической нагрузке, установлены расположенные в осевом направлении тормозные цилиндры 6 с фрикционными колодками 7 с равным шагом по окружности, плунжеры 8 тормозных гидроцилиндров 6 выполнены фасонными двух разных диаметров, на внешней торцевой части корпуса 3 упорного подшипника установлены два концентрично расположенных кольцевых коллектора 13 и 14, сообщающихся с двухпозиционным краном 15 и соответственно с полостями прямого и обратного хода плунжеров 8 тормозных гидроцилиндров 6 и с электроконтактными манометрами 16 и 17, которые соединены с блоком контакторов 18 включения и выключения электродвигателя 19, приводящего в движение маслонасос 20, двухпозиционный кран 15, который соединен через обратный клапан с маслонасосом и со сливным трубопроводом 25, соединенным со сливной полостью маслобака 23. Технический результат: повышение долговечности и надежности гидроагрегатов и их радиальных и осевых подшипников, уменьшение их износа в период остановки ротора и исключение вращения ротора за счет протечек воды в направляющем аппарате. 1 з.п.ф-лы, 1 ил.

| 0 |

|

SU406271A1 | |

| Гидроагрегат | 1979 |

|

SU838925A1 |

| Узел подпятника гидрогенератора | 1976 |

|

SU585576A1 |

| Гидрогенератор | 1989 |

|

SU1767624A1 |

| RU 94023299 A1, 20.05.1996 | |||

| Взлетно-посадочное устройство для скоростных самолетов | 1946 |

|

SU77751A1 |

Авторы

Даты

2001-07-20—Публикация

1999-12-22—Подача