Изобретение относится к области энергетики.

Известны паровые турбогенераторы (Н.К.Бодашков "Эксплуатация паровых турбин", ГОСЭНЕРГОИЗДАТ, Москва - 1955 - Ленинград, стр. 174-176), в которых применяется единое рабочее тело - минеральные или синтетические масла для системы регулирования оборотов и для смазки подшипников скольжения, а опорные и упорные подшипники выполнены однослойными из баббита.

Недостатком известных конструкций является то, что они требуют применения минеральных или синтетических масел. Минеральные масла горючи и являются одной из причин пожаров на тепловых электростанциях с тяжелыми экономическими потерями.

Существенным недостатком известных устройств является выделение в окружающую среду большого количества паров масла, которое подвергается нагреву до + 80oС при прокачивании через подшипники скольжения. Наличие паров масла в окружающей среде ухудшает экологию и повышает пожароопасность.

Кроме того, в известных устройствах имеют место безвозвратные потери минеральных и синтетических масел при утечках через уплотнения.

Потери минеральных и синтетических масел на тепловых электростанциях исчисляется десятками и даже сотнями тонн. Это обстоятельство приводит к повышению себестоимости тепловой и электрической энергии.

Дополнительным недостатком известных устройств является также то, что в результате относительно большой вязкости минеральных и синтетических масел потери мощности на трение в подшипниках скольжения велики и составляют 0,15-0,2% от мощности энергоблока.

Это обстоятельство ведет к дополнительным затратам топлива на преодоление трения в подшипниках скольжения и, как следствие, к повышению себестоимости тепловой и электрической энергии.

Недостаток известных устройств также заключается в том, что радиальные (опорные) и осевые (упорные) однослойные жесткие баббитовые подшипники неработоспособны при смазке водой даже при удельных нагрузках (0,2-0,8) МПа, что в несколько раз меньше имеющих место удельных нагрузок в современных тепловых и газотурбинных энергетических установках.

Это обстоятельство исключает применение воды для смазки баббитовых подшипников скольжения турбогенераторов.

Существенным недостатком известных конструкций является то обстоятельство, что однослойные баббитовые подшипники, даже при смазке маслом, повреждаются и выходят из строя.

Известно наиболее близкое устройство, являющееся прототипом к предлагаемому турбогенератору и содержащее корпус турбины, статор генератора, роторы турбины и генератора, систему регулирования оборотов с коллектором нагнетания и коллектором слива, емкостью с рабочим телом - водой, насосами, подшипники скольжения, систему смазки подшипников скольжения с коллекторами нагнетания и слива, емкостью с рабочим телом - маслом, насосом, водо-масляным радиатором. (В.Н.Веллер, Г.А.Киракосьянц, Д.М.Левин, В.В.Лыско "Водяная система регулирования паровых турбин", "ЭНЕРГИЯ", Москва, 1970, стр. 228, рис. 11-18).

Недостаток известного устройства заключается в том, что турбогенератор, система регулирования которого работает на воде, содержит в своем составе две автономные гидравлические системы с емкостями, трубопроводами, насосами и арматурой. Одна - водяная, вторая - масляная для смазки однослойных жестких баббитовых подшипников скольжения.

Кроме того, в прототипе неизбежно применяется в больших объемах минеральное масло для смазки подшипников скольжения. Таким образом, все недостатки, присущие аналогу: высокая пожароопасность, загрязнение окружающей среды маслом и его парами с ухудшением экологии, потери масла, потери мощности на трение в подшипниках скольжения, повышенная себестоимость тепловой и электрической энергии, практически сохранены. Следовательно, прототип не позволяет решить одну из актуальных проблем тепловой энергетики - исключить применение минеральных и синтетических масел на турбогенераторах тепловых электростанций.

Кроме того, прототип усложняет по сравнению с аналогом конструкцию и эксплуатацию турбогенератора, т.к. в нем используются две гидравлические системы.

Поставлена задача - снизить пожароопасность, потери мощности на трение в подшипниках скольжения, уменьшить загрязнение окружающей среды, снизить расходы на применение минеральных и синтетических масел, снизить себестоимость тепловой и электрической энергии, повысить коэффициент полезного действия турбогенераторов на тепловых электростанциях.

Поставленная задача решается за счет того, что в турбогенераторе тепловой электростанции, содержащем корпус турбины, статор генератора, роторы турбины и генератора, систему регулирования оборотов с коллектором нагнетания и коллектором слива, емкостью с рабочим телом - водой и насосами, подшипники скольжения, систему смазки подшипников скольжения с коллекторами нагнетания и слива, согласно изобретению коллектор нагнетания системы регулирования оборотов и коллектор нагнетания системы смазки подшипников скольжения соединены между собой трубопроводом, на котором установлены последовательно редукционный клапан и водо-водяной радиатор, коллектор слива системы регулирования оборотов и коллектор слива системы смазки подшипников скольжения соединены между собой трубопроводом, а подшипники скольжения выполнены многослойными эластичными из композитного металлопластмассового упругодеформирующегося материала.

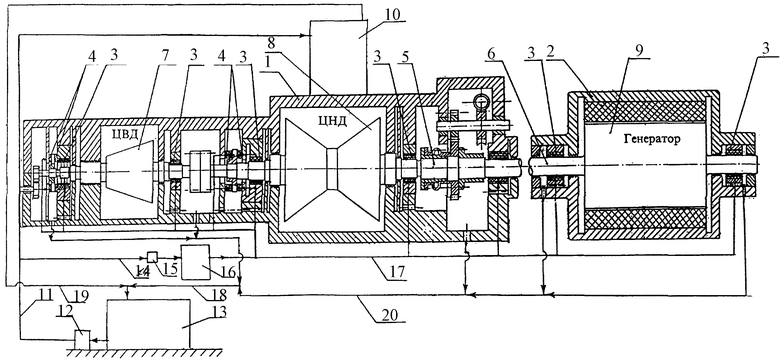

Сущность изобретения поясняется чертежом, где приведена компоновка турбогенератора.

В корпусе 1 турбины и статоре 2 генератора установлены радиальные (опорные) 3 и осевые (упорные) 4 подшипники скольжения, выполненные многослойными эластичными из композитного металлопластмассового упругодеформирующегося материала. Роторы турбины и генератора содержат соответственно вал 5 турбины и вал 6 генератора и установленные на них соответственно турбину высокого давления 7, турбину низкого давления 8 и ротор генератора 9. Вал 5 турбины и вал 6 генератора опираются на радиальные (опорные) подшипники 3 и осевые (упорные) подшипники 4.

Блок системы регулирования оборотов 10 соединен коллектором 11 нагнетания с насосом 12 и емкостью 13, Трубопровод 14 соединен с коллектором нагнетания 11 системы регулирования оборотов 10 и через редукционный клапан 15 и водо-водяной радиатор 16 с коллектором 17 нагнетания системы смазки подшипников скольжения 3 и 4, а трубопровод 18 соединен с коллектором 19 слива системы регулирования оборотов 10 и с коллектором 20 слива системы смазки подшипников скольжения 3 и 4.

Турбогенератор работает следующим образом. Вода из емкости 13 с помощью насоса 12 подается под давлением в коллектор 11 нагнетания системы регулирования оборотов 10.

По трубопроводу 14 через редукционный клапан 15 и водо-водяной радиатор 16 вода поступает в коллектор 17 нагнетания системы смазки подшипников скольжения 3 и 4 и далее поступает под давлением в подшипники скольжения 3 и 4. Вода из блока системы регулирования оборотов 10 поступает в коллектор 19 и сливается в емкость 13. Вода, прошедшая через подшипники скольжения 3 и 4, сливается в коллектор 20 и далее через трубопровод 18 и коллектор 19 попадает в емкость 13.

При начале вращения валов 5 и 6 смазка - вода вовлекается за счет вязкостных сил в зону трения между поверхностями трения шеек вала и упорных дисков и поверхностями трения радиальных (опорных) и осевых (упорных) подшипников скольжения 3 и 4 по известным классическим законам гидродинамики, как это и происходит при смазке минеральными либо синтетическими маслами (С. А.Чернавский "Подшипники скольжения" МАШГИЗ, Москва, 1963, стр. 62-107, стр. 209-231).

В результате под действием гидродинамических давлений, развивающихся в смазочном слое в клиновом зазоре, многослойные эластичные, выполненные из композитного металлопластмассового упругодеформирующегося материала подшипники 3 и 4 деформируются.

Эта местная деформация приводит к изменению формы зазора, перераспределению эпюры гидродинамических давлений и возрастанию несущей способности смазочного слоя, то есть увеличению грузоподъемности радиальных (опорных) 3 и осевых (упорных) 4 подшипников скольжения (Д.С.Коднир, Е.П.Жильников, Ю.И. Байбородов "Эластогидродинамический расчет деталей машин", МАШИНОСТРОЕНИЕ, Москва, 1988, стр. 13-24; 125- 157).

Теоретический эластогидродинамический расчет упругодеформирующихся подшипников скольжения показывает, что в результате эластоэффекта в многослойных композитных подшипниках скольжения возможно создавать режим жидкостного трения при удельных нагрузках до 3,0 МПа при смазке водой, вязкость которой в 80-100 раз меньше вязкости минеральных и синтетических масел.

Таким образом, оказывается возможным применение воды для смазки подшипников скольжения на турбогенераторах, подшипники которых выполнены многослойными эластичными из композитного металлопластмассового упругодеформирующегося материала.

Благодаря этому предлагаемый турбогенератор с единой гидравлической системой для регулирования оборотов и смазки подшипников скольжения, рабочим телом которой является вода, по сравнению с прототипом позволит:

- снизить пожароопасность;

- улучшить экологию окружающей среды;

- снизить расходы на применение дорогостоящих минеральных и синтетических масел;

- снизить себестоимость тепловой и электрической энергии;

- повысить коэффициент полезного действия турбогенераторов.

Турбогенератор предназначен для тепловых электростанций. Турбогенератор тепловых электростанций содержит корпус турбины и статор генератора, роторы турбины и генератора, систему регулирования оборотов с коллектором нагнетания и коллектором слива, емкостью с рабочим телом - водой, насосами, подшипники скольжения, систему смазки подшипников скольжения с коллекторами нагнетания и слива. Коллектор нагнетания системы регулирования оборотов и коллектор нагнетания системы смазки подшипников скольжения соединены между собой трубопроводом, на котором установлены последовательно редукционный клапан и водо-водяной радиатор, коллектор слива системы регулирования оборотов и коллектор слива системы смазки подшипников скольжения соединены между собой трубопроводом, а подшипники скольжения выполнены многослойными эластичными из композитного металлопластмассового упругодеформирующего материала. Такое выполнение турбогенератора позволит улучшить экологию окружающей среды, снизить пожароопасность, снизить расходы на применение дорогостоящих минеральных и синтетических масел, снизить себестоимость тепловой и электрической энергии и повысить коэффициент полезного действия энергоблоков за счет резкого, в 8-10 раз, снижения потерь мощности на трение при смазке подшипников скольжения водой. 1 ил.

Турбогенератор тепловых электростанций, содержащий корпус турбины, статор генератора, роторы турбины и генератора, систему регулирования оборотов с коллектором нагнетания и коллектором слива, емкостью с рабочим телом - водой, насосами, подшипники скольжения, систему смазки подшипников скольжения с коллекторами нагнетания и слива, отличающийся тем, что коллектор нагнетания системы регулирования оборотов и коллектор нагнетания системы смазки подшипников скольжения соединены между собой трубопроводом, на котором установлены последовательно редукционный клапан и водо-водяной радиатор, коллектор слива системы регулирования оборотов и коллектор слива системы смазки подшипников скольжения соединены между собой трубопроводом, а подшипники скольжения выполнены многослойными эластичными из композитного металлопластмассового упругодеформирующегося материала.

| ВЕЛЛЕР В.Н | |||

| и др | |||

| Водяная система регулирования паровых турбин | |||

| - М.: Энергия, 1970, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| БОДАШКОВ Н.К | |||

| Эксплуатация паровых турбин | |||

| - М.-Л.: ГОСЭНЕРГОИЗДАТ, 1955, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| ЖИДКОСТНАЯ СИСТЕМА СМАЗКИ ТУРБОГЕНЕРАТОРНОГО БЛОКА | 1991 |

|

RU2035597C1 |

| Система маслоснабжения турбоагрегата | 1985 |

|

SU1244359A1 |

| Система маслоснабжения паровой турбины | 1977 |

|

SU687247A1 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ТУРБОАГРЕГАТА | 0 |

|

SU326371A1 |

| DE 3737844 С1, 16.02.1989 | |||

| DE 3522595 А1, 09.01.1986. | |||

Авторы

Даты

2002-07-27—Публикация

2000-08-07—Подача