Изобретение относится к технологии получения высокомодульного жидкого стекла для производства строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий, особо легкого заполнителя для бетонов и других изделий.

Известен способ получения высокомодульного жидкого стекла добавлением раствора жидкого стекла к концентрированному золю кремнезема (либо раствору кремневой кислоты с низкой молекулярной массой) с размерами частиц 5-25 нм и концентрация кремнезема в растворе может достигать 20% SiO2 [Айлер P. Химия кремнезема. В 2 т. М: Мир, 1982. 1127 с.] Длительного хранения или нагревания такие растворы не выдерживают, в них выделяется кристаллический осадок. Известен также способ приготовления жидкого стекла с модулем 4, включающий приготовление щелочно-кремнеземистой суспензии и варкой ее в автоклаве-реакторе. Рабочая температура варки жидкого стекла составляет 215-225oC С при давлении 2,9-2,5 МПа [Корнеев В. И. , Данилов В.В. Жидкое и растворимое стекло. Санкт-Петербург: Стройиздат СПб, 1996. 216 с.].

Наиболее близким по технической сущности является способ получения высокомодульного жидкого стекла приготовлением суспензии кремнеземсодержащего аморфного вещества (микрокремнезема - отхода производства кристаллического кремния) в растворе гидроксида натрия при соотношении твердой и жидкой фаз 1:(1,66-1,92) при расходе едкого натра (в пересчете на Na2O) 52,1-69,3 кг/м3 и последующую гидротермальную обработку при температуре 95- 98oC и атмосферном давлении в течение 15-30 минут [RU 2142411, 1999].

Недостатками способа являются длительность технологического процесса производства высокомодульного жидкого стекла (15-30 мин), и его относительно высокая температура (95-98oC).

Задачей, решаемой предлагаемым изобретением, является упрощение технологического процесса получения высокомодульного жидкого стекла и расширение диапазона свойств.

Технический результат - сокращение длительности технологического процесса производства высокомодульного жидкого стекла, снижение его температуры и расширение диапазона значений силикатного модуля с 5-7 до 4-8,

Указанный технический результат достигается тем, что готовят суспензию из кремнеземсодержащего аморфного вещества - микрокремнезема - отхода производства кристаллического кремния с размером частиц (0,01-0,1)•10-6 м и дополнительно добавки "сульфатное мыло" - промежуточного продукта сульфатно-целлюлозной переработки древесины в растворе гидроксида натрия при соотношении твердой и жидкой фаз 1: (1,55-1,93) при расходе едкого натра (в пересчете на Na2O) 51,9-90,9 кг/м3, а гидротермальную обработку проводят при температуре 68-73oC и атмосферном давлении в течение 5-10 минут.

В качестве щелочного компонента используют натр едкий технический.

В качестве кремнеземсодержащего аморфного вещества используется микрокремнезем - отход производства кристаллического кремния, который отбирается со стадии пылеулавливания в 4-м (последнем по ходу движения газов) поле электрофильтров. Размер его частиц составляет (0,01 - 0,1)•10-6 м. Химический состав микрокремнезема не изменяется и остается таким же, как и у прототипа: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей (графит (C) и карборунд (SiC)).

В качестве добавки, улучшающей смачиваемость поверхности микрокремнезема, используется "сульфатное мыло" - промежуточный продукт сульфатно-целлюлозной переработки древесины. По внешнему виду сульфатное мыло представляет мазеобразное вещество от темно-желтого до темно-коричневого цвета. Состав сульфатного мыла можно охарактеризовать следующими средними данными, мас.%: смоляные и жирные кислоты - 45-55; неомыляемые вещества - 4-8; лигнин, красящие и другие вещества - 2-3; натрий в соединениях - 4-8; свободная щелочь, сульфат и карбонат - 1-3; вода - 30-35.

Способ состоит в следующем. Исходные компоненты (щелочь, воду, микрокремнезем и "сульфатное мыло") дозируют в заданных количествах в емкость (реактор), снабженную механической мешалкой и электрообогревом (или глухим паропроводом, перемешивают до образования суспензии в течение 0,5-1 мин. Содержимое реактора нагревают до температуры 68-73oC и отключают от сети (или прекращают подачу пара). За счет экзотермии протекающих химических реакций температура суспензии поднимается до 95-98oC. Время варки жидкого стекла при атмосферном давлении составляет 5-10 минут. Снижение температуры и времени варки с 15-30 минут (прототип), возможно, благодаря следующему.

1. Высокодисперсному состоянию микрокремнезема, используемого в предлагаемом способе. Размер частиц его составляет (0,01-0,1)•10-6 м против (0,1-100)•10-6 м (прототип).

2. Присутствию в суспензии добавки "сульфатное мыло". Благодаря наличию в составе добавки солей смоляных и жирных кислот "сульфатное мыло", адсорбируясь на поверхности микрокремнезема, улучшает ее смачиваемость щелочным раствором, и вследствие этого ускоряются процессы взаимодействия между кремнеземсодержащим и щелочным компонентами.

3. Изменению соотношения твердой и жидкой фаз в сторону увеличения содержания микрокремнезема в суспензии и увеличения поверхности контакта между ними. Кроме того, повышенное содержание микрокремнезема, а следовательно графита и карборунда, присутствующих в нем и обладающих высокой теплопроводностью, способствует более равномерному распределению тепла в среде суспензии и интенсифицирует процессы взаимодействия микрокремнезема и щелочи при принятой в предлагаемом способе температуре варки жидкого стекла.

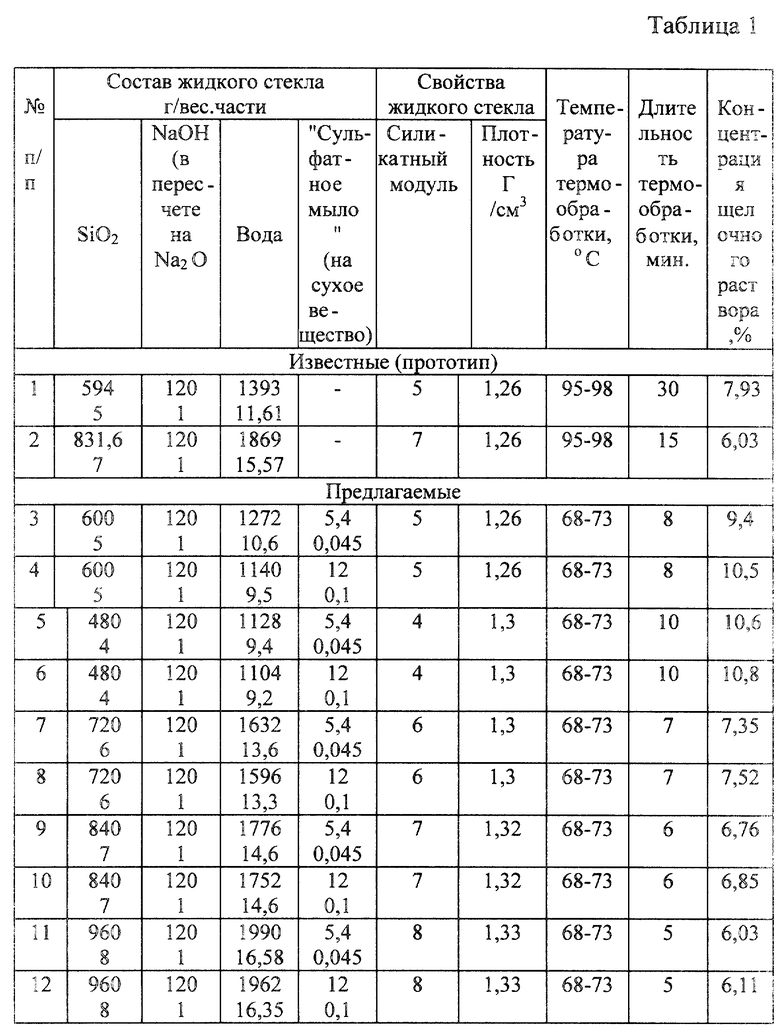

В табл. 1 приведены составы и свойства жидкого стекла, полученного известным (прототип) и предлагаемым способом.

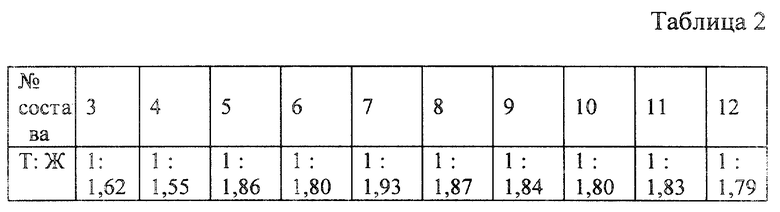

Расчет количества микрокремнезема производят исходя из его химического состава. Например, для приготовления жидкого стекла состава 3 (табл. 1) необходимо 660 г микрокремнезема, что составляет 600 г SiO2; 243 г едкого натра, что составляет 120 г Na2О; 15 г "сульфатного мыла", что составляет 5,4 г в пересчете на сухое вещество и 1139,4 г воды. Соотношение твердой и жидкой фаз в суспензии составляет 1,62. Соотношение твердой и жидкой фаз прототипа составляет Т:Ж = 1:( 1,66-1,92). Соотношение твердой и жидкой фаз предлагаемого способа приведено в таблице 2.

Как видно из данных табл. 1, при использовании предлагаемого способа снижается температура и время варки высокомодульного жидкого стекла, расширяется диапазон свойств жидкого стекла и увеличивается доля микрокремнезема в суспензии, что способствует более полному использованию отхода промышленности и улучшению экологического состояния окружающей среды.

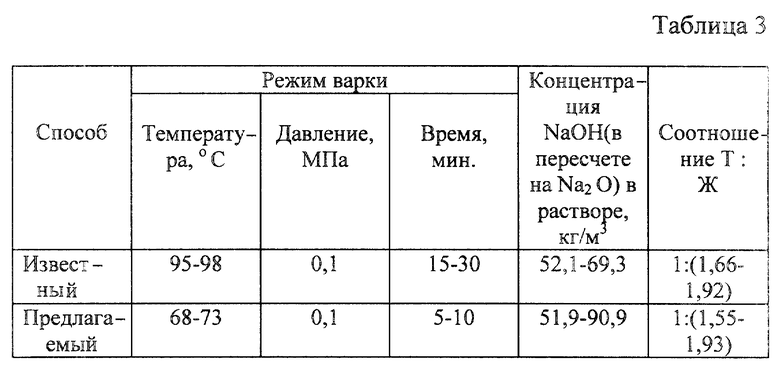

В табл. 3 приведены сравнительные данные известного и предлагаемого способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2002 |

|

RU2238242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2172295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2171222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2171223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2530043C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2264363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181692C2 |

Изобретение относится к технологии получения высокомодульного жидкого стекла для производства строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий, особолегкого заполнителя для бетонов и других изделий. Сущность изобретения заключается в том, что готовят суспензию из кремнеземсодержащего аморфного вещества - микрокремнезема - отхода производства кристаллического кремния с размером частиц (0,01-0,1) х 10-6 м и дополнительно добавки "сульфатное мыло" - промежуточного продукта сульфатно-целлюлозной переработки древесины в растворе гидроксида натрия при соотношении твердой и жидкой фаз 1 : (1,55-1,93) при расходе едкого натра (в пересчете на Na2O) 51,9-90,9 кг/м3, с последующей гидротермальной обработкой при температуре 68-73°С и атмосферном давлении в течение 5-10 мин. Согласно изобретению, сокращается длительность технологического процесса, снижается его температура и расширяется диапазон значений силикатного модуля с 5-7 до 4-8. 3 табл.

Способ получения высокомодульного жидкого стекла, включающий приготовление суспензии кремнеземсодержащего аморфного вещества в растворе гидроксида натрия и последующую гидротермальную обработку, отличающийся тем, что готовят суспензию из кремнеземсодержащего аморфного вещества - микрокремнезема - отхода производства кристаллического кремния с размером частиц (0,01 - 0,1) • 10-6 м, и дополнительно добавки "сульфатное мыло" - промежуточного продукта сульфатно-целлюлозной переработки древесины в растворе гидроксида натрия при соотношении твердой и жидкой фаз 1 : (1,55 - 1,93) при расходе едкого натра (в пересчете на Na2O) 51,9 - 90,9 кг/м3, а гидротермальную обработку проводят при температуре 68 - 73°С и атмосферном давлении в течение 5 - 10 мин.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1993 |

|

RU2057069C1 |

| Устройство для неразрушающего контроля цилиндрических изделий | 1988 |

|

SU1518772A1 |

Авторы

Даты

2001-07-27—Публикация

2000-03-20—Подача