Изобретение относится к технологии получения жидкого стекла для производства строительных материалов.

Известен способ получения жидкого стекла, заключающийся в сплавлении щелочесодержащих компонентов (кальцинированная сода, поташ, сульфат натрия) и молотого кварцевого песка в силикат-глыбу при 1300-1400oC и дальнейшем ее растворении в автоклавах при 150-175oC и 0,4-0,8 МПа в течение 4-6 ч [а.с. СССР N 272273, кл. C 01 B 33/32, 1970].

Недостатком этого способа является трудоемкость процесса, необходимость сложного технологического оборудования и большого расхода энергии.

Наиболее близким к изобретению по технической сущности является способ получения жидкого стекла, включающий приготовление суспензии из кремнеземсодержащего аморфного вещества в растворе гидроксида натрия и последующую гидротермальную обработку при 80-85oC и атмосферном давлении в течение 40-120 мин. В качестве кремнеземсодержащего вещества в данном способе используется отход производства кристаллического кремния - микрокремнезем, на 83-93 мас. % состоящий из SiO2 и с размером частиц (0,1-100) • 10-6 м. Концентрация Na2O в растворе составляет 95-100 кг/м3; соотношение твердой и жидкой фаз 1:(2,3-5,1) [патент РФ N 2085489, кл. C 01 B 33/32, 1997].

Недостатками способа являются сравнительно узкие диапазоны значений силикатного модуля (n = 1-3) и плотности (ρ = 1,23-1,37 г/см3), неоднородность получаемого продукта из-за присутствия в сырье частиц с очень широким диапазоном их размера (от 0,1 до 100) • 10-6 м. Известно, что для растворения более мелких частиц требуется меньшее время и более низкие температуры. Сравнительно крупные частицы растворяются при более высоких температурах и за более длительный срок. Таким образом, получаемое из микрокремнезема с размером частиц от 0,1 до 100 • 10-6 м жидкое стекло, характеризуется неоднородностью состава и неудовлетворительным качеством: либо в продукте присутствуют не полностью растворившиеся частицы (наиболее крупные), либо наблюдается наличие переваренных комплексов, полученных из наиболее мелких частиц микрокремнезема. Кроме того, существенным недостатком способа является отсутствие возможности получения качественного жидкого стекла из микрокремнезема, состоящего из частиц размером (80-200 и более) • 10-6 м.

Задачами, решаемыми предлагаемым изобретением, является расширение диапазона свойств жидкого стекла из микрокремнезема, улучшение качества готового продукта - повышение его однородности, а также расширение сырьевой базы для получения жидкого стекла.

Технический результат - расширение диапазона значений силикатного модуля и плотности, получение качественного однородного продукта, а также существенное расширение сырьевой базы для получения жидкого стекла - использование микрокремнезема, состоящего из весьма крупных частиц.

Указанный технический результат достигается тем, что приготовление суспензии осуществляют из кремнеземсодержащего аморфного материала - микрокремнезема - отхода производства кристаллического кремния с размером частиц (80-200 и более)•10-6 м при соотношении твердой и жидкой фаз в суспензии Т: Ж=1:(1,9-5,65), а гидротермальную обработку суспензии проводят при 0,3 МПа и 130-150oC в течение 35-240 мин. В качестве щелочного компонента используют натр едкий технический. В качестве кремнеземсодержащего аморфного материала используют отход производства кристаллического кремния - микрокремнезем.

Способ состоит в следующем.

Отдозированные в заданных количествах исходные материалы (микрокремнезем, вода, известной концентрации щелочной раствор) загружают в автоклав. Химический состав микрокремнезема и концентрация Na2O в растворе остаются прежними, как и в прототипе: 83-93 мас.% SiO2 и 6-16 мас.% углеродистых примесей (графит (C) и карборунд (SiC)); 95-100 кг/м3 соответственно. Соотношение твердой и жидкой фаз составляет 1:(1,9-5,65). При постоянном перемешивании содержимое автоклава нагревают до 130-150oC. После этого подачу тепла отключают, а температура поднимается до 160-200oC. Варится жидкое стекло при 0,3 МПа 35-240 мин.

Принятый температурный и временной режим процесса получения жидкого стекла обусловлен следующим.

1. Сравнительно крупнодисперсным состоянием микрокремнезема.

Микрокремнезем - отход производства кристаллического кремния на Братском алюминиевом заводе. Удаляется микрокремнезем из газов, отходящих от рудно-термической печи выплавки кристаллического кремния, перед выбросом их в атмосферу. Для этой цели используют газоочистное сооружение, которое условно можно разделить на несколько узлов:

1) узел предварительной очистки газов. Здесь улавливаются крупные частицы и щепа. Узел включает в себя прямоточные циклоны;

2) узел кондиционирования и охлаждения. Здесь происходит увлажнение газов мелкораспыленной водой. Узел включает в себя скрубберы полного испарения, насосы, механические фильтры;

3) узел пылеулавливания. Состоит из горизонтальных четырехпольных электрофильтров и системы пылеулавливания.

Для получения жидкого стекла по предлагаемому способу используется микрокремнезем, осевший в первом по ходу движения газов поле. Размер частиц такого микрокремнезема составляет (80-200 и более)•10-6 м. Сравнительно узкий диапазон размера частиц позволяет получать однородный качественный продукт (все частицы микрокремнезема успевают раствориться).

2. Увеличением доли микрокремнезема в суспензии (n=1-9), за счет чего увеличивается поверхность контакта между реагирующими частицами, что приводит к упрощению процесса получения жидкого стекла.

3. Наличием в микрокремнеземе значительного количества углеродистых примесей - графита и карборунда (C и SiC), обладающих высокой теплопроводностью, за счет чего равномерно распределенные в объеме микрокремнезема мельчайшие частицы C и SiC способствуют интенсификации процесса образования жидкого стекла.

Предлагаемый способ иллюстрируется следующим примером.

В качестве кремнеземсодержащего компонента используют микрокремнезем, состоящий из частиц размером (80-200 и более)•10-6 м. В заданных соотношениях готовят суспензию из 190 г микрокремнезема, что исходя из химического состава составляет 164 г двуокиси кремния, 380 г едкого натра, что соответствует 164 г Na2O, 1340 г воды. Соотношение твердой и жидкой фаз в суспензии равно 4,74. Все сырьевые компоненты (микрокремнезем, едкий натр и воду) дозируют одновременно при непрерывном перемешивании. При давлении 0,3 МПа и постоянном перемешивании суспензию нагревают до 130-150oC. При этой температуре начинает происходить растворение частичек SiO2 в NaOH, что сопровождается повышением температуры до 160-200oC. Такой режим в автоклаве поддерживают до тех пор, пока суспензия не станет прозрачной, а на ее поверхности не появится тонкая пленочка (свидетельство полного растворения двуокиси кремния с образованием жидкого стекла). Продолжительность этого процесса 240 мин. Полученное жидкое стекло не очищают. Плотность готового продукта ρ = 1,25 г/см3, силикатный модуль n=1.

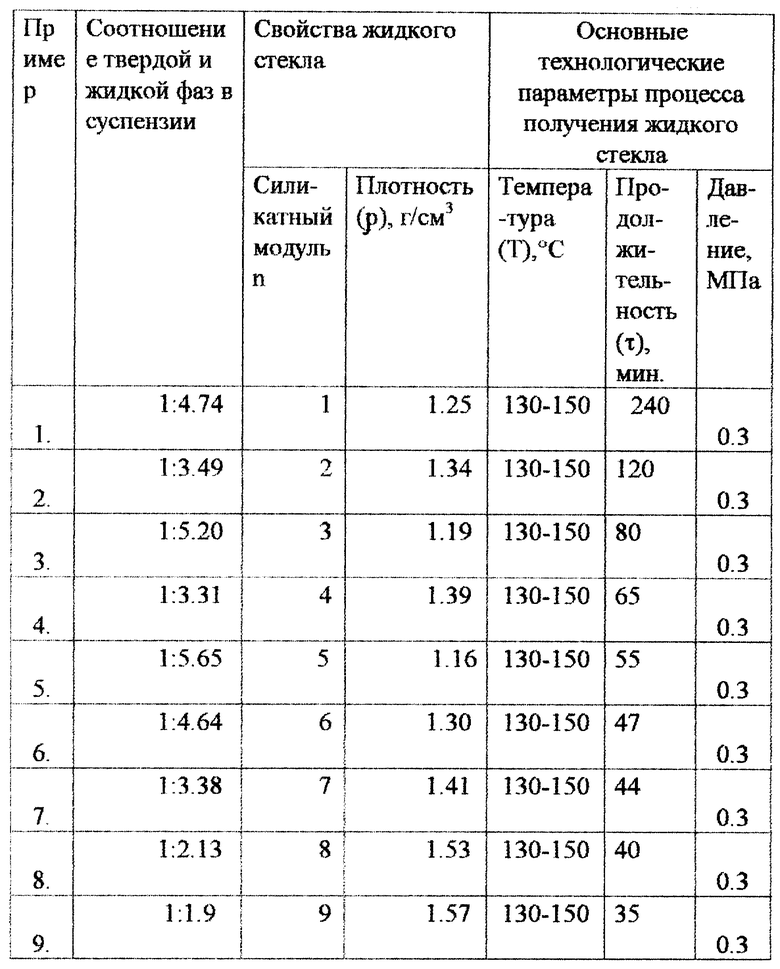

Аналогичным образом приготовлены еще восемь составов жидкого стекла.

В таблице приведены параметры получения жидкого стекла по предлагаемому способу, а также основные показатели, характеризующие свойства полученного жидкого стекла.

Предлагаемый способ позволяет значительно расширить диапазон свойств жидкого стекла; силикатный модуль n = 1-3 (в прототипе) и n = 1-9 (в предлагаемом варианте); плотность ρ = 1,23-1,37 г/см3 (в прототипе) и ρ = 1,16-1,57 г/см3 (в предлагаемом варианте). Кроме того, использование микрокремнезема со сравнительно узким диапазоном размера частиц позволяет получать однородный продукт высокого качества, а увеличение доли микрокремнезема в суспензии (значения силикатного модуля до 9) способствует более полному использованию многотоннажного промышленного отхода, что позволяет организовать безотходное производство и тем самым способствует решению экологических проблем. И, наконец, использование микрокремнезема, состоящего из весьма крупных частиц, позволяет существенно расширить сырьевую базу для получения жидкого стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2171222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2172295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2181692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2171221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2177921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2002 |

|

RU2238242C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2129986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2008 |

|

RU2374177C1 |

Изобретение относится к технологии получения жидкого стекла для производства строительных материалов. Сущность изобретения заключается в способе получения жидкого стекла, включающем приготовление суспензии из кремнеземсодержащего аморфного материала с размерами частиц (80-200 и более) • 10-6 м в щелочном растворе гидроксида натрия при соотношении твердой и жидкой фаз в суспензии Т:Ж=1:(1,9-5,65) с последующей гидротермальной обработкой суспензии при 0,3 МПа и 130-150°С в течение 35-240 мин. Согласно изобретению достигается сокращение длительности технологического процесса производства жидкого стекла, расширение диапазона значений силикатного модуля и плотности, получение качественного однородного продукта. 1 табл.

Способ получения жидкого стекла, включающий приготовление суспензии из кремнеземсодержащего аморфного материала в щелочном растворе гидроксида натрия с последующей гидротермальной обработкой, отличающийся тем, что приготовление суспензии осуществляют из кремнеземсодержащего аморфного материала - микрокремнезема - отхода производства кристаллического кремния с размером частиц (80 - 200 и более)•10-6 м при соотношении твердой и жидкой фаз в суспензии Т : Ж = 1 : (1,9 - 5,65), а гидротермальную обработку суспензии проводят при 0,3 МПа и 130 - 150°С в течение 35 - 240 мин.

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1995 |

|

RU2085489C1 |

| RU 2058937 С1, 27.04.1996 | |||

| Способ получения порошков гидратированных щелочных силикатов | 1989 |

|

SU1680625A1 |

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| Устройство для неразрушающего контроля цилиндрических изделий | 1988 |

|

SU1518772A1 |

Авторы

Даты

2001-07-27—Публикация

1999-12-16—Подача