Изобретение относится к высокотемпературной термической обработке сталей и сплавов и может быть реализовано при производстве сталей и сплавов, содержащих в структуре избыточные фазы.

Цель изобретения - повышение технологической пластичности металла.

Пример 1. Способ опробован в лабораторных условиях на заготовках деформированного (180x180 мм) и литого металла размером 35x35x200 мм и в промьшленных условиях на слитках массой 2,8 т производства заводов Днепроспецсталь и Челябинского ме- таллУргического комбината при производстве сортовой стали ШХ15 и трубной заготовки. Опытные образи г нагревали по режиму: I ступень нагрева +1180°С 3ч; II - +1220 с 1 ч; III - +1280 е ч; IV - + 1ч,

После нагрева и вьщержки при температурах 1-111 ступеней образцы охлаждали до со скоростью 1,5; 5; 30; 200; 250; 300 с/мин; вы- .держивали при 1180 С 1 ч и катали на полосу толщиной 3 мм по схеме:

35-30- 25- 20-16Н 2-8-5-3 мм.

Образцы после охлаждения с различной скоростью (1280 - ) калили в воде.

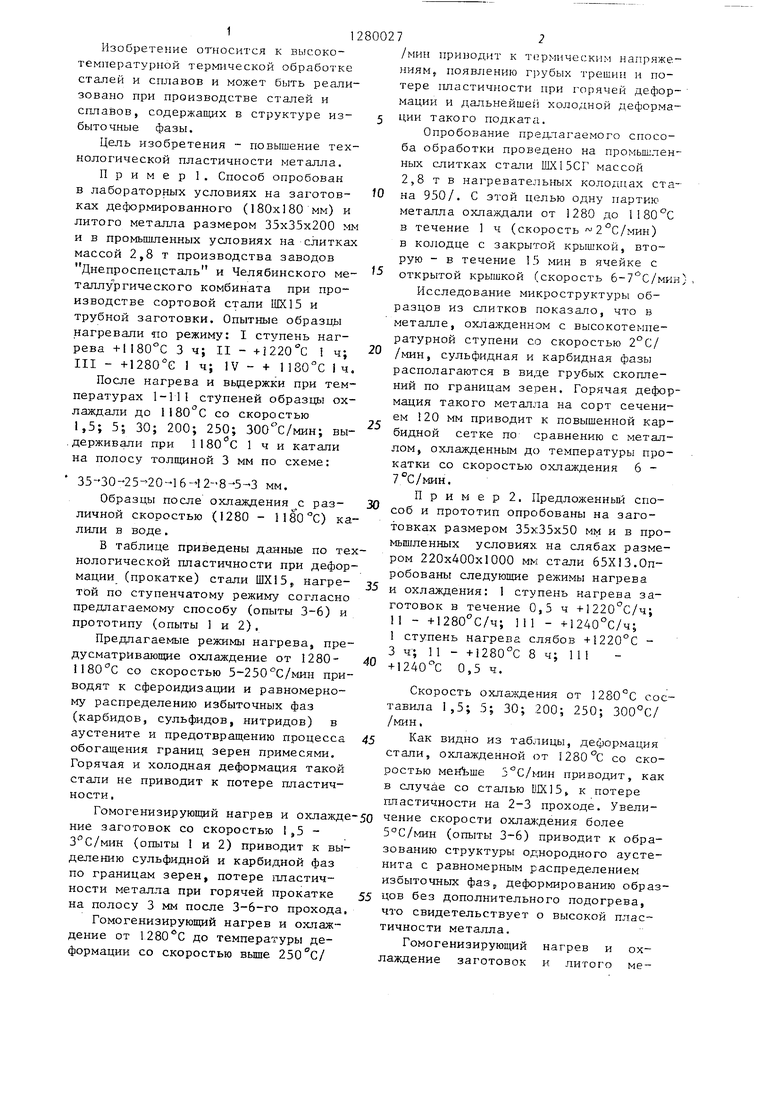

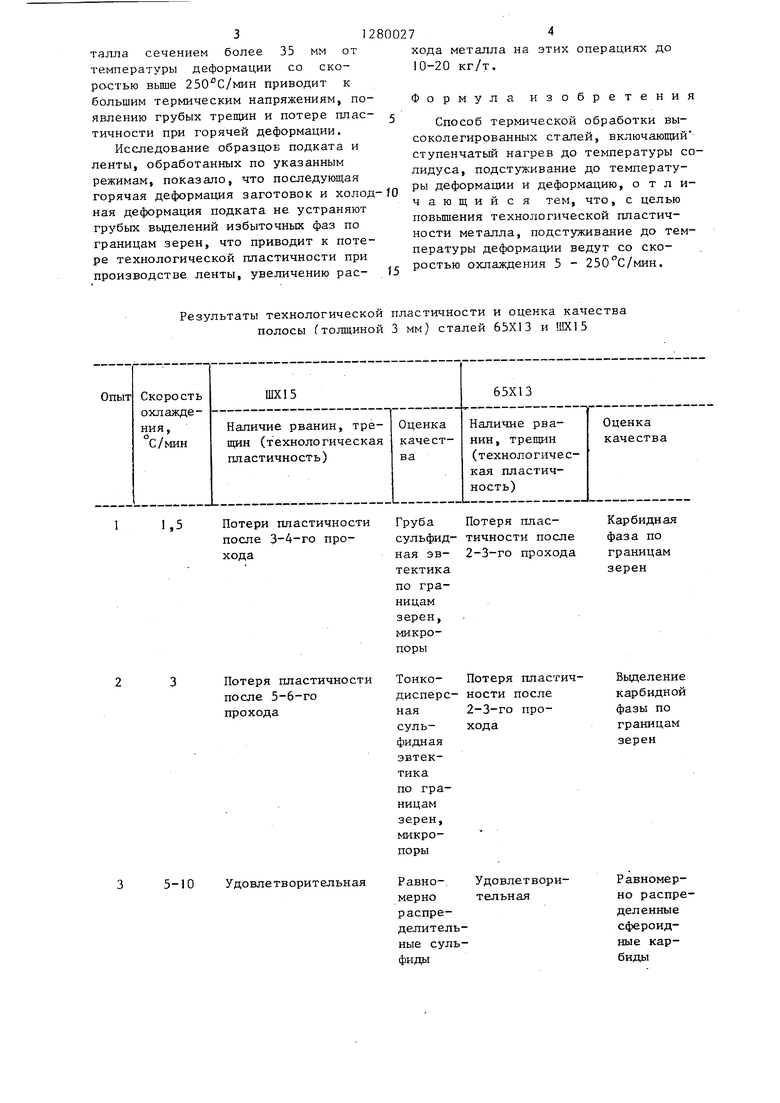

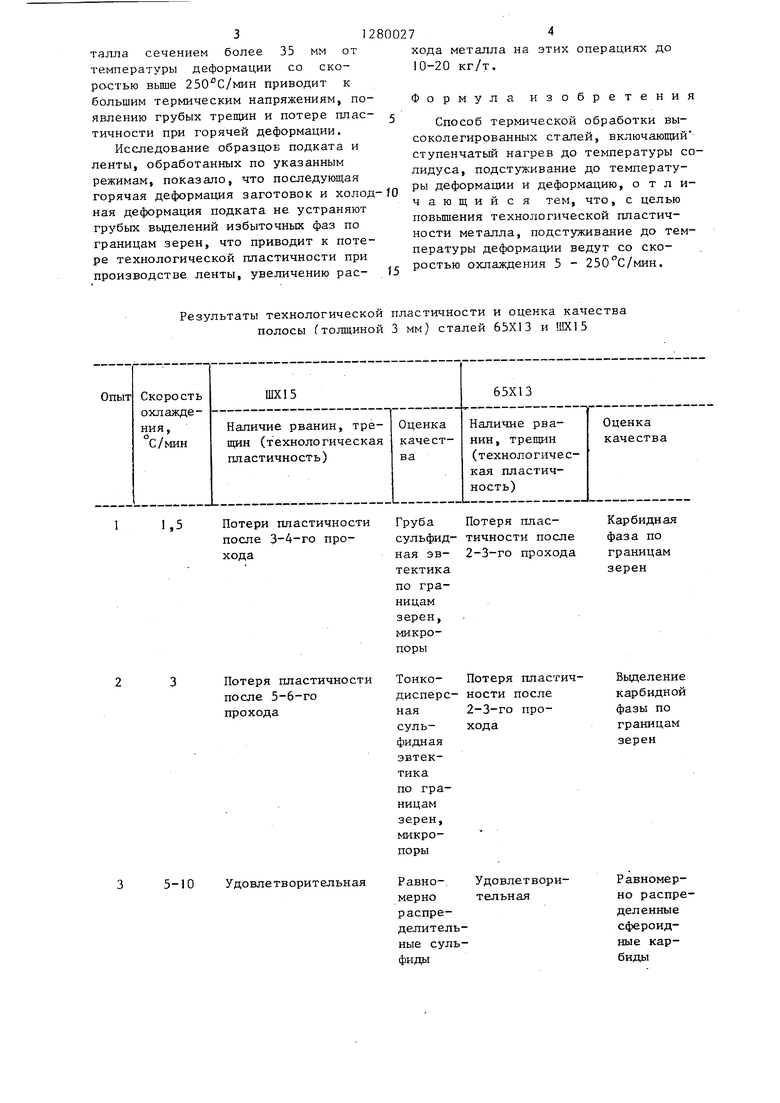

В таблице приведены данные по технологической пластичности при деформации (прокатке) стали ШХ15, нагретой по ступенчатому согласно предлагаемому способу (опыты 3-6) и прототипу (опыты 1 и 2),

Предлагаемые режимы нагрева, предусматривающие охлаждение от 1280- со скоростью 5-250°С/мин приводят к сфероидизации и равномерному распределению избыточных фаз (карбидов, сульфидов, нитридов) в аустените и предотвращению процесса обогащения границ зерен примесями. Горячая и холодная деформация такой стали не приводит к потере пластичности,

Исследование микроструктуры образцов из слитков показало, что в металле, охлажденном с высокотемпературной ступени со скоростью 2°С/ /мин, сульфидная и карбидная фазы располагаются в виде грубых скоплений по границам зерен. Горячая деформация такого металла на сорт сечением 120 мм приводит к повышенной карбидной сетке по сравнению с металлом, охлажденным до температуры прокатки со скоростью охлаждения 6 - 7°С/мин.

Пример 2. Предложенный способ и прототип опробованы на заготовках размером 35x35x50 мм и в про- мьпяленных условиях на слябах размером 220x400x1000 мм стали 65X13.Опробованы следующие режимы нагрева

35 и охлаждения: 1 ступень нагрева заготовок в течение 0,5 ч +1220 С/ч; 11 - +1280°С/ч; 111 - +1240°С/ч; 1 ступень нагрева слябов +1220°С - 3ч; 11 - +1280°С 8 ч; 111

0 +1240 С 0,5 ч.

Скорость охлаждения от 1280°С составила 1,5; 5; 30; 200; 250; 300°С/ /мин,

45 Как видно из таблицы, деформация стали, охлажденной от 1280°С со скоростью меньше 5°С/мин приводит, как в случае со сталью ШХ15 к потере

30

пластичности на 2-3 проходе. УвелиГомогенизируюш 1й нагрев и охлажде-50 чение скорости охлаясдения более ние заготовок со скоростью 1,5 - 5°С/мин (опыты 3-6) приводит к образованию структуры однородного аусте- нита с равномерным распределением избыточных фаЗр деформированию образ- 55 Цов без дополнительного подогрева, что свидетельствует о высокой пластичности металла.

Гомогенизирующий нагрев и охлаждение заготовок и литого ме3°С/мин (опыты I и 2) приводит к выделению сульфидной и карбидной фаз по границам зерен, потере 11ластич- ности металла при горячей прокатке на полосу 3 мм после 3-6-го прохода. Гомогенизирующий нагрев и охлаждение от 1280°С до температуры деформации со скоростью выше 250°С/

/мин прИБОдит к термическим напряжениям, появлению г)убых третий и потере пластичности при горячей деформации и дальнейшеГ: холодной деформации такого подката.

Опробование предлагаемого способа обработки проведено на промышленных слитках стали Ж15СГ массой 2,8 т в нагревательных колодцах стана 950/. С этой целью одну партию металла охлаждали от 1280 до 1180°С в течение 1 ч (скорость 2 С/мин) в колодце с закрытой крышкой, вторую - в течение 15 мин в ячейке с

открытой крышкой (скорость 6-7 С/мин) ,

Исследование микроструктуры образцов из слитков показало, что в металле, охлажденном с высокотемпературной ступени со скоростью 2°С/ /мин, сульфидная и карбидная фазы располагаются в виде грубых скоплений по границам зерен. Горячая деформация такого металла на сорт сечением 120 мм приводит к повышенной карбидной сетке по сравнению с металлом, охлажденным до температуры прокатки со скоростью охлаждения 6 - 7°С/мин.

Пример 2. Предложенный способ и прототип опробованы на заготовках размером 35x35x50 мм и в про- мьпяленных условиях на слябах размером 220x400x1000 мм стали 65X13.Опробованы следующие режимы нагрева

и охлаждения: 1 ступень нагрева заготовок в течение 0,5 ч +1220 С/ч; 11 - +1280°С/ч; 111 - +1240°С/ч; 1 ступень нагрева слябов +1220°С - 3ч; 11 - +1280°С 8 ч; 111

+1240 С 0,5 ч.

Скорость охлаждения от 1280°С составила 1,5; 5; 30; 200; 250; 300°С/ /мин,

Как видно из таблицы, деформация стали, охлажденной от 1280°С со скоростью меньше 5°С/мин приводит, как в случае со сталью ШХ15 к потере

талла сечением более 35 мм от температуры деформации со скоростью вьше 250 С/мин приводит к большим термическим напряжениям, появлению грубых трещин и потере плас- тичности при горячей деформации.

Исследование образцов подката и ленты, обработанных по указанным режимам, показало, что последующая горячая деформация заготовок и холод ная деформация подката не устраняют грубых выделений избыточных фаз по границам зерен, что приводит к потере технологической пластичности при производстве ленты, увеличению рас-

Результаты технологической пластичности и оценка качества полосы (толщиной 3 мм) сталей 65X13 и ШХ15

1,5Потери пластичности

после 3-4-го прохода

Потеря пластичности после 5-6-го прохода

5-10

Удовлетворительная

хода металла на этих операциях до 10-20 кг/т.

Формула изобретения

Способ термической обработки высоколегированных сталей, включающий ступенчатый нагрев до температуры со- лидуса, подстуживание до температуры деформации и деформацию, о т л и- чающийся тем, что, с целью повышения технологической пластичности металла, подстуживание до температуры деформации ведут со скоростью охлаждения 5 - 250°С/мин.

Потеря плас- - тичности после 2-3-го прохода

Потеря пластич- - ности после

2-3-го прохода

Карбидная фаза по границам зерен

Выделение карбидной фазы по границам зерен

Равно- Удовлетвори- мерно тельная распре- делитель-ные суль- фиды

Редактор К.Волощук

Составитель В.Китайский Техред И.Попович

Заказ 7023/24

Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолже ние таблицы

Корректор Е.Рошко

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки высоколегированных сталей | 1982 |

|

SU1126615A1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392348C2 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492275C1 |

Изобретение относится к области высокотемпературной термической обработки сталей и сплавов и может быть реализовано при производстве сталей и сплавов, содержащих в структуре избыточные фазы. Цель - повышение технологической пластичности металла. Для этого после ступенчатого нагрева до температуры солидуса металл охлаждают до температуры деформации со скоростью 5-250 С/мин. Предлагаемый режим приводит к сфе- роидизации и равномерному распределению избыточных фаз в аустените и к предотвращению процесса обогащения границ примесями. табл. (Л

| Авторское свидетельство СССР № 223118, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки высоколегированных сталей | 1982 |

|

SU1126615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-08—Подача